一种面向余热回收的基于超临界二氧化碳发电循环的组合系统构建方法

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及发电技术和动力循环技术领域,具体而言,尤其涉及一种面向余热回收的基于超临界二氧化碳发电循环的组合系统构建方法。

背景技术

航运业的碳排放是影响世界环境的重要因素。为了提高船舶能效,减少航运业碳排放,余热回收技术被认为是最有前途和最有效的方法。

超临界二氧化碳布雷顿循环是一种以二氧化碳为工质,运行在临界点以上的闭式循环。二氧化碳的热物性在接近临界状态时会有急剧的变化,减少了压缩过程耗功,提高了循环效率;由于其具有高热传导能力和流体密度且工作压力较高,设备(如换热器与涡轮)结构紧凑,适合空间有限的应用场景。因此,将其用于回收船舶发动机排气的高温余热是可行的。

但是,单独的超临界二氧化碳循环不能很好地回收余热。一方面,由于涡轮的压比和焓降较低,涡轮出口的二氧化碳流体温度较高。即使增加了回热器,由于夹点问题,其效能通常不理想,高温侧二氧化碳流体的热能不能完全被利用,而通过气体冷却器释放到环境中。另一方面,几乎所有的超临界二氧化碳循环都使用回热器,对压缩机出口的二氧化碳流进行预热,以提高循环效率。因此,对于开式热源条件,如发动机废气,流经气体加热器的热源仍具有较高温度的余热没有被利用。这两方面的结果会造成巨大的能源浪费。

因此,将超临界二氧化碳循环系统与其他用于回收低温余热的热力循环相结合,以顺序或级联的方式,形成基于超临界二氧化碳循环的余热回收组合系统是进一步提高其能效的解决方案,且可以实现多能联产的目的。在顺序结构中,超临界二氧化碳循环与低温余热回收系统梯级利用热源的余热,即采用低温余热回收系统进一步回收超临界二氧化碳循环未充分利用的热源能量。在级联结构中,采用低温余热回收系统利用进入气体冷却器前的二氧化碳流体余热,即超临界二氧化碳循环回收热源的余热并反过来作为底循环的热源。

但是,对于能够连接三个子系统的关键参数却很少被进行分析和优化。两个底循环的余热条件也没有被探究,三个子系统之间的内部联系也没有清晰的描述。例如,肖等人(发明名称为船舶超临界二氧化碳储能系统,申请公布号为CN111946411A)提出一种船舶超临界二氧化碳储能系统,第一循环子系统为船舶动力系统提供热能,第二循环子系统为超临界二氧化碳循环可用于发电,储能子系统可以储存热能和冷能,但是该组合系统建立的过程没有描述,参数也没有过多讨论;高等人(实用新型名称为回收废热的超临界二氧化碳布雷顿循环发电系统,授权公告号为CN212406844U)提出一种回收废热的超临界二氧化碳布雷顿循环发电系统,包括热源系统、超临界二氧化碳布雷顿循环系统、活塞膨胀直线发电机余热发电系统等三个系统,其主要目的是采用活塞膨胀-直线发电机余热回收发电子系统回收超临界二氧化碳布雷顿循环低温端排除的废热发电,该组合系统没有进一步探讨热源系统如何确定,也没有探讨组合系统内部之间的具体联系;徐等人(发明名称为一种基于超临界二氧化碳的多级低低温余热回收系统,申请公布号为CN113280672A)提出一种基于超临界二氧化碳的多级低低温余热回收系统,包括超临界二氧化碳多级余热回收循环系统,以及为整个系统提供冷源的新式换热系统,其中高温二氧化碳与低温二氧化碳工质的热力条件没有过多讨论,也没有讨论不同工质的参数选择;李等人(发明名称为一种超临界二氧化碳发电系统循环参数设计方法,申请公布号为CN113297807A的发明专利中)提出一种超临界二氧化碳发电系统循环参数设计方法,简单实用地计算出局部优化的循环限值,但是对于两三个子系统的组合系统参数的确定没有进一步分析;易等人(发明名称为高低温超临界二氧化碳余热利用系统,申请公布号为CN105443170A)提出了一种高低温超临界二氧化碳余热利用系统,以燃气轮机高温排气或工业余热为热源,进行高温余热回收及低温余热回收,但是两个系统之间的内部联系没有进一步分析,热源条件也没有分析。

因此,目前还不存在有效的方法来指导基于超临界二氧化碳循环的高温余热回收组合系统的实际构型设计。

发明内容

针对现有技术存在的技术问题,而提供一种面向余热回收的基于超临界二氧化碳发电循环的组合系统构建方法,在构建组合系统的基础上,通过多目标遗传算法优化方法,对组合系统参数进行优化,获得最优的组合系统输出性能。本发明将三个子系统有效结合,提高了余热的能量利用率,并获得了较优的系统效率和发电量。

本发明采用的技术手段如下:

一种面向船舶余热回收的基于超临界二氧化碳发电循环组合系统构建方法,具体包括以下步骤:

步骤1:以超临界二氧化碳布雷顿循环子系统为组合系统顶部循环,以顺序余热回收子系统和级联余热回收子系统作为两个底部循环构建组合系统;

步骤2:基于船舶废气余热条件及发动机工况确定所述超临界二氧化碳布雷顿循环子系统初始设计参数;

步骤3:根据步骤2,获得所述超临界二氧化碳布雷顿循环子系统内各设备的性能;

步骤4:确定所述超临界二氧化碳布雷顿循环子系统中的回热器的效能为最主要的设计参数;

步骤5:确定所述回热器的效能范围;

步骤6:根据步骤5确定的所述回热器的效能范围确定所述顺序余热回收子系统的热源入口温度和所述级联余热回收子系统的热源入口温度;

步骤7:选择所述顺序余热回收子系统和所述级联余热回收子系统;

步骤8:确定所述顺序余热回收子系统和所述级联余热回收子系统的初始参数;

步骤9:获得初步的组合系统;

步骤10:计算组合系统的性能;

步骤11:以组合系统总输出功率最大和电力生产成本最小为目标,对组合系统进行多目标优化;

步骤12:获得组合系统最优输出。

进一步地,所述超临界二氧化碳布雷顿循环子系统包括压缩机、回热器、第一气体加热器、涡轮、热交换器、气体冷却器和第二气体加热器;所述顺序余热回收子系统包括与所述超临界二氧化碳布雷顿循环子系统共用的第二气体加热器;所述级联余热回收子系统包括与所述超临界二氧化碳布雷顿循环子系统共用的所述热交换器。

进一步地,所述超临界二氧化碳布雷顿循环子系统中,所述压缩机的出口连接至所述回热器的低温侧入口,所述回热器的低温侧出口连接至所述第一气体加热器的低温侧入口,所述第一气体加热器的低温侧出口连接至所述涡轮的入口,所述涡轮的出口连接至所述回热器的高温侧入口,所述回热器的高温侧出口连接至所述热交换器的高温侧入口,所述热交换器的高温侧出口连接至所述气体冷却器的入口,所述气体冷却器的出口连接至所述压缩机的入口;船舶发动机的废气出口连接至所述第一气体加热器的高温侧入口,所述第一气体加热器的高温侧出口连接至所述第二气体加热器的高温侧入口,所述第二气体加热器的高温侧出口废气将排入大气。

进一步地,步骤2具体包括:(1)在船舶发动机稳定运行工况下,确定废气余热条件,包括船舶发动机出口排气压力、船舶发动机出口排气温度和船舶发动机出口排气质量流量;

(2)根据步骤(1),确定所述超临界二氧化碳布雷顿循环子系统初始设计参数,包括所述超临界二氧化碳布雷顿循环子系统所处环境温度与压力、所述涡轮入口处工质的压力与温度、所述压缩机入口处工质的压力与温度、所述第一气体加热器和所述气体冷却器的最小换热温差、所述涡轮和所述压缩机的等熵效率、所述回热器的效能以及所述气体冷却器冷却水入口的温度与压力。

进一步地,计算所述超临界二氧化碳布雷顿循环子系统内各设备性能采用的能量模型分别为:

所述第一气体加热器3:

所述涡轮4:

所述气体冷却器6:

所述压缩机1:

所述回热器2:

所述热交换器5:

所述第二气体加热器12:Q

系统净输出功:W

系统热效率:η

系统

其中,h为工质焓值,m为流量,c

进一步地,步骤5中,所述回热器采用逆流式换热器;结合下式计算所述回热器的效能以及导热系数,确定所述回热器的效能范围:

其中,ε

UA

其中,UA

进一步地,所述顺序余热回收子系统选择为有机朗肯循环,所述级联余热回收子系统选择为喷射式制冷循环;选择苯与R365mfc混合为共沸混合物,作为有机朗肯循环的工质;选择水作为喷射式制冷循环的工质。

进一步地,所述顺序余热回收子系统包括第所述二气体加热器、膨胀机、第一冷凝器和工质泵,所述第二气体加热器的低温侧出口连接至膨胀机入口,所述膨胀机出口连接至所述第一冷凝器入口,所述第一冷凝器出口连接至工质泵,所述工质泵出口连接至所述第二气体加热器的低温侧入口;

所述涡轮与发电机同轴相连,用于进行发电;

所述膨胀机也可以与发电机同轴相连,用于进行发电;

所述级联余热回收子系统包括喷射器、第二冷凝器、给水泵和蒸发器,所述喷射器出口连接至所述第二冷凝器入口,所述第二冷凝器出口处分流,一部分与所述给水泵入口相连,所述给水泵出口连接至所述热交换器5的低温侧入口,所述热交换器的低温侧出口连接至所述喷射器入口,另一部分通过节流阀连接至所述蒸发器入口,所述蒸发器出口连接至所述喷射器入口。

进一步地,步骤10中,根据下式计算所述组合系统总输出功率W

W

其中,W

根据下式计算所述组合系统的热效率η

η

η

根据下式计算所述组合系统的电力生产成本EPC

其中,Cost

其中,i为利率,LT为寿命时间。

进一步地,步骤11采用遗传算法、布谷鸟算法、萤火虫算法或粒子群优化算法对组合系统进行多目标优化。

较现有技术相比,本发明具有以下优点:

本发明提供的面向余热回收的基于超临界二氧化碳发电循环的组合系统构建方法,包括组合系统的构建及组合系统的优化,可以获得较佳的组合系统设计运行参数;组合系统构建灵活性强、适用性强,底循环的选择依赖于顶部超临界二氧化碳循环,并为更多组合系统的构建提供思路;组合系统能量利用率高,循环效率高,且可吸收低品热量用于高效率、低成本发电;组合系统废气排热温度低,

基于上述理由本发明可在发电技术和动力循环技术领域广泛推广。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

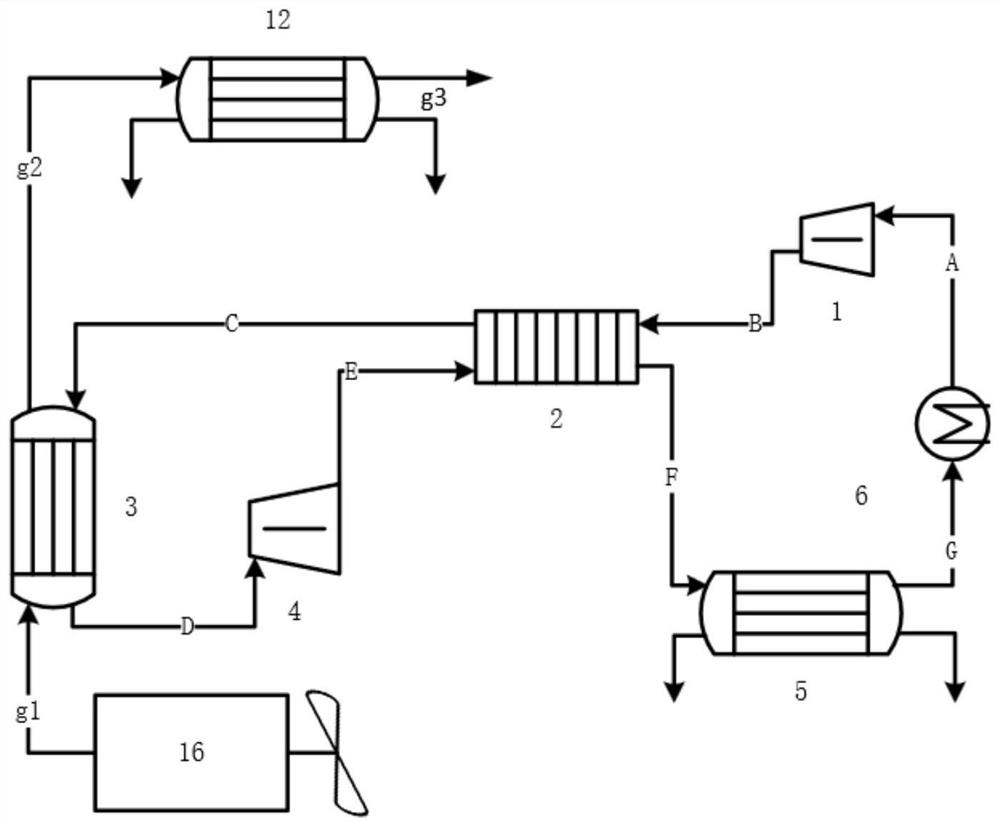

图1为本发明所述超临界二氧化碳布雷顿循环子系统结构框图。

图2为本发明所述超临界二氧化碳发电循环组合系统构建方法流程图。

图3为本发明所述组合系统整体结构框图。

图中:1、压缩机;2、回热器;3、第一气体加热器;4、涡轮;5、热交换器;6、气体冷却器;7、给水泵;8、第二冷凝器;9、喷射器;10、蒸发器;11、节流阀;12、第二气体加热器;13、膨胀机;14、第一冷凝器;15、工质泵;16、船舶发动机;17、发电机。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

如图1-3所示,本发明提供了一种面向船舶余热回收的基于超临界二氧化碳发电循环组合系统构建方法,具体包括以下步骤:

步骤1:针对船舶余热回收,以超临界二氧化碳布雷顿循环子系统为组合系统顶部循环,以两部分低温余热驱动的顺序余热回收子系统和级联余热回收子系统作为两个底部循环构建组合系统;

如图1所示,所述超临界二氧化碳布雷顿循环子系统包括压缩机1、回热器2、第一气体加热器3、涡轮4、热交换器5、气体冷却器6和第二气体加热器12;所述涡轮4能够用于带动发电机17进行发电;

组合系统中,超临界二氧化碳布雷顿循环子系统与顺序余热回收子系统共用船舶主机余热作为上部热源,但温度不同,顺序余热回收子系统能够进一步吸收超临界二氧化碳布雷顿循环子系统未充分利用的余热并用于发电;在级联余热回收子系统中,利用所述热交换器5将所述回热器2出口二氧化碳余热作为级联余热回收子系统的热源,级联余热回收子系统内部工质能够对超临界二氧化碳布雷顿循环子系统内的二氧化碳工质进行冷却;

进一步地,所述超临界二氧化碳布雷顿循环子系统中,所述压缩机1的出口连接至所述回热器2的低温侧入口,所述回热器2的低温侧出口连接至所述第一气体加热器3的低温侧入口,所述第一气体加热器3的低温侧出口连接至所述涡轮4的入口,所述涡轮4的出口连接至所述回热器2的高温侧入口,所述回热器2的高温侧出口连接至所述热交换器5的高温侧入口,所述热交换器5的高温侧出口连接至所述气体冷却器6的入口,所述气体冷却器6的出口连接至所述压缩机1的入口;船舶发动机16的废气出口连接至所述第一气体加热器3的高温侧入口,所述第一气体加热器3的高温侧出口连接至所述第二气体加热器12的高温侧入口,所述第二气体加热器12的高温侧出口废气将排入大气;

所述顺序余热回收子系统包括与所述超临界二氧化碳布雷顿循环子系统共用的第二气体加热器12;所述第二气体加热器12的低温侧连接至所述顺序余热回收子系统;

进一步地,所述第二气体加热器12的排气温度不低于120℃;

所述级联余热回收子系统包括与所述超临界二氧化碳布雷顿循环子系统共用的所述热交换器5;所述热交换器5的低温侧连接至所述级联余热回收子系统;

所述超临界二氧化碳布雷顿循环子系统通过所述热交换器5内高温二氧化碳工质对所述级联余热回收子系统内二氧化碳工质进行加热;

两个底部循环的类型的确定是基于回热器效率、热源条件、能量需求、工质特性及安全等角度,一般来说,底部循环在满足要求范围内并不唯一,进一步地,在本申请中,所述顺序余热回收子系统和所述级联余热回收子系统可以根据需求选择为目前常用的低温余热回收系统,如能够用于发电的有机朗肯循环、卡琳娜循环、蒸汽闪蒸循环和跨临界CO

步骤2:基于船舶废气余热条件及发动机工况确定所述超临界二氧化碳布雷顿循环子系统初始设计参数;

(1)在船舶发动机16稳定运行工况下,确定废气余热条件,包括船舶发动机出口排气压力、船舶发动机出口排气温度和船舶发动机出口排气质量流量;

进一步地,本实施例中,所述船舶发动机16在80%-90%负荷工况下稳定运行,废气余热条件确定为:船舶发动机出口排气压力通常为0.1~0.2MPa,船舶发动机出口排气温度为602-652℃,船舶发动机出口排气质量流量为2675-6029kg/h;

(2)根据步骤(1),确定所述超临界二氧化碳布雷顿循环子系统初始设计参数,包括所述超临界二氧化碳布雷顿循环子系统所处环境温度与压力、所述涡轮4入口处工质的压力与温度、所述压缩机1入口处工质的压力与温度、所述第一气体加热器3和所述气体冷却器6的最小换热温差、所述涡轮4和所述压缩机1的等熵效率、所述回热器2的效能以及所述气体冷却器6冷却水入口的温度与压力;

进一步地,本实施例提供的实例选择的船舶船舶发动机在85%负荷工况下稳定运行时对应的废气余热条件为船舶发动机出口排气压力约为0.1Mpa,船舶发动机出口排气温度约为633.1℃,船舶发动机出口排气质量流量约为4976.3kg/h;

根据步骤(1),确定所述超临界二氧化碳布雷顿循环子系统初始设计参数:所述超临界二氧化碳布雷顿循环子系统所处环境温度约为25℃,环境压力约为0.1MPa,所述涡轮4入口处工质的压力约为24MPa,所述压缩机1入口处工质的压力约为8MPa,温度约为35℃,所述第一气体加热器3最小换热温差约为30℃,所述气体冷却器6最小换热温差约为10℃,所述涡轮4等熵效率约为0.9,所述压缩机1等熵效率约为0.85,所述回热器2效能约为0.8,述气体冷却器6冷却水入口的温度约为25℃,压力约为0.1MPa;

步骤3:根据步骤2,获得所述超临界二氧化碳布雷顿循环子系统内各设备的性能;

进一步地,计算所述超临界二氧化碳布雷顿循环子系统内各设备性能采用的能量模型分别为:

所述第一气体加热器3:

所述涡轮4:

所述气体冷却器6:

所述压缩机1:

所述回热器2:

所述热交换器5:

所述第二气体加热器12:Q

系统净输出功:W

系统热效率:η

系统

其中,h为工质焓值,m为流量,c

步骤4:确定所述超临界二氧化碳布雷顿循环子系统中的回热器2的效能为最主要的设计参数;

进一步地,根据步骤2(2)中确定的所述超临界二氧化碳布雷顿循环子系统的设计参数,确定所述涡轮4入口处工质的压力与温度、所述压缩机1入口处工质的压力与温度、所述涡轮4和所述压缩机1的等熵效率以及所述回热器2的效能中最主要的设计参数;

进一步地,所述压缩机1入口处工质的温度受冷却水温度限制;根据一个变量原则分析其他设计参数对所述超临界二氧化碳布雷顿循环子系统余热温度(即两个底部循环热源温度)的影响程度,最终确定所述回热器2的效能为最主要的设计参数;

具体地,首先选择所述回热器2的效能作为变量,分析它变化过程中对所述顺序余热回收子系统的热源入口温度T

步骤5:确定所述回热器2的效能范围

进一步地,所述回热器2采用逆流式换热器;结合下式计算所述回热器2的效能以及导热系数,权衡所述回热器2的效能与所述超临界二氧化碳布雷顿循环子系统净功率和所述回热器2的体积和成本之间的关系,确定所述回热器2的效能范围:

其中,ε

UA

其中,UA

进一步地,本实施例中,通过对顶循环进行热经济多目标优化最终确定,所述回热器2的效能范围为0.56~0.8;

确定所述回热器2的效能范围:确定回热器效率与超临界二氧化碳布雷顿循环净功率之间的关系:回热器效率增加,第一气体加热器出口废气温度增加,则第一气体加热器进出口温差小,废气平均比热容增大,而高压二氧化碳的比热容随温度升高而降低,二氧化碳流体的质量流量增加;

在涡轮和压缩机进出口参数不变的情况下,超临界二氧化碳布雷顿循环的净功率输出与二氧化碳流体的质量流量成正比,即随着回热器效能增加,系统热效率增加;回热器效能增加,从排气输入到超临界二氧化碳布雷顿循环的

步骤6:根据步骤5确定的所述回热器2的效能范围确定所述顺序余热回收子系统的热源入口温度T

质量流量乘以废气的平均比热容与质量流量乘以二氧化碳的平均比热容大致相同,区别在于进口温度范围;

进一步地,在本实施例中,T

步骤7:选择所述顺序余热回收子系统和所述级联余热回收子系统;

进一步地,综合考虑船舶能源需求、工质特性、船舶安全要求等方面内容,所述顺序余热回收子系统选择为有机朗肯循环,所述级联余热回收子系统选择为喷射式制冷循环;

进一步地,选择苯与R365mfc混合为共沸混合物,作为有机朗肯循环的工质,同时可作为阻燃剂;选择水作为喷射式制冷循环的工质;

步骤8:确定所述顺序余热回收子系统和所述级联余热回收子系统的初始参数;

进一步地,在本实施例中,所述顺序余热回收子系统(有机朗肯循环)的初始参数为:混合比为0.5,蒸发压力约为2.8MPa,冷凝压力约为0.1MPa,涡轮等熵效率约为0.85,泵等熵效率约为0.8,第二气体加热器的最小温差约为30℃;

所述级联余热回收子系统(喷射式制冷循环)的初始参数为:发生温度约为120℃,冷凝温度约为35℃,蒸发温度约为5℃,射流喷嘴效率约为0.9,所述喷射器混合效率约为0.85,喷射器扩压效率约为0.85,换热器的最小温差约为5℃;

进一步地,所述第二气体加热器12的排气温度不低于约120℃(露点温度);

步骤9:获得初步的组合系统;

进一步地,所述顺序余热回收子系统包括第所述二气体加热器12、膨胀机13、第一冷凝器14和工质泵15,所述第二气体加热器12的低温侧出口连接至膨胀机13入口,所述膨胀机13出口连接至所述第一冷凝器14入口,所述第一冷凝器14出口连接至工质泵15,所述工质泵15出口连接至所述第二气体加热器12的低温侧入口;

所述涡轮4与发电机17同轴相连,用于进行发电;

所述膨胀机13也可以与发电机17同轴相连,用于进行发电;

所述级联余热回收子系统包括喷射器9、第二冷凝器8、给水泵7和蒸发器10,所述喷射器9出口连接至所述第二冷凝器8入口,所述第二冷凝器8出口处分流,一部分与所述给水泵7入口相连,所述给水泵7出口连接至所述热交换器5的低温侧入口,所述热交换器5的低温侧出口连接至所述喷射器9入口,另一部分通过节流阀11连接至所述蒸发器10入口,所述蒸发器10出口连接至所述喷射器9入口;

进一步地,所述组合系统中各个设备之间通过管系连接,根据系统控制需要,可布置相应的阀门、仪表等,组成系统的其他部分还包括辅助设备,电控系统等;

本发明所述组合系统详细工作流程为:一方面,发动机的废气由超临界二氧化碳布雷顿循环用第一气体加热器回收;二氧化碳流体经压缩机压缩,经回热器高温侧预热后,进入第一气体加热器吸收热能;然后高温二氧化碳流体进入涡轮并膨胀做功,温度和压力降低;之后,热二氧化碳流体进入回热器,并由冷侧的二氧化碳流体进行预冷;二氧化碳流体仍然具有相对较高的温度,级联系统可以进一步回收余热,进而冷却二氧化碳流体;然后二氧化碳流体进入气体冷却器,将热量传递给冷却介质,其温度下降到临界点;最后,二氧化碳流体被压缩机压缩到最大压力并进入回热器;

另一方面,废气流经第一气体加热器,在热能被二氧化碳流体吸收后,其温度降低,然后废气进入第二气体加热器,将剩余的热能转移到顺序系统,其中,顺序系统和级联系统循环过程视具体热力循环而定;

顺序系统有机朗肯循环过程为:有机工质在第二气体加热器中与发动机废气进行等压热交换,由未饱和液态变为饱和液态,再等温等压吸热汽化,成饱和蒸汽;之后,进入膨胀机绝热膨胀,乏汽在第一冷凝器中等压向冷却水放热,冷凝成饱和液态;后在泵中绝热压缩,升压称为未饱和态,再次进入热交换器,进行循环;

级联系统喷射式制冷循环过程为:位于冷库的蒸发器定压吸收热量,此时为干饱和蒸汽或接近干饱和蒸汽的制冷工质,再经过喷射器压缩,升温升压后,进入第二冷凝器向环境等压散热,之后饱和液态的制冷工质进入节流阀,绝热节流降压降温为湿蒸汽,再进入冷库蒸发器中定压汽化吸热完成循环;其中,从第二冷凝器出口经过一个给水泵,将液态工质泵入热交换器,从超临界二氧化碳循环的二氧化碳工质吸热,升温升压后作为喷射器的工作流体;

步骤10:计算组合系统的性能

进一步地,根据下式计算所述组合系统总输出功率W

W

其中,W

根据下式计算所述组合系统的热效率η

η

η

根据下式计算所述组合系统的电力生产成本EPC

其中,Cost

其中,i为利率,可取值,LT为寿命时间,可取值;

进一步地,在本实施例中,随着回热器效率的从0.56~0.8变化,获得组合系统总输出功率在495~535kW范围内变化,热效率在0.28~0.4之间变化,

步骤11:以组合系统总输出功率最大和电力生产成本最小为目标,对组合系统进行多目标优化

采用遗传算法、布谷鸟算法、萤火虫算法或粒子群优化算法对组合系统进行多目标优化;

进一步地,本发明进行多目标优化采用的方法不限于遗传算法,还可以是元启发算法中的任意一种,如布谷鸟算法、萤火虫算法、粒子群优化算法等;

以组合系统总输出功率最大和电力生产成本最小为目标,进行组合系统的多目标优化,根据热力学和热经济性性能两方面确定组合系统最佳运行参数,进行多目标优化的模型为:

进一步地,本实施例采用遗传算法进行多目标优化,具体过程如下:

(1)初始化种群规模

本实施例中取种群规模为50;

(2)生成初始种群

根据初步构建的组合系统的参数分布范围设定初始种群;

进一步地,在本实施例中,种群的规模取50、交叉算子取0.8、变异算子取0.01、一代的大小取100,帕累托前总体分数取0.6;

(3)输入当前种群决策变量

所述超临界二氧化碳布雷顿循环子系统的设计参数包括环境温度与压力、所述涡轮4入口处工质的压力与温度、所述压缩机1入口处工质的压力与温度、所述第一气体加热器3和所述气体冷却器6的最小换热温差、所述涡轮4和所述压缩机1的等熵效率、所述回热器2的效能以及所述气体冷却器6冷却水入口的温度与压力;

决策变量及对应的边界条件为:所述涡轮4入口处工质的温度(553~603℃),所述回热器2的效能(0.56~0.8),有机朗肯循环工质混合比(0.3:0.7~0.7:0.3),有机朗肯循环蒸发压力(2.2~3.0MPa),喷射式制冷循环发生温度(80~140℃);

(4)计算适应度函数

适应度函数模型为换热器内的约束条件:

(T

其中,ΔT

(5)生成新一代种群

包括建立选择函数、基因重组以及基因变异;

a.建立选择函数:确定选择算子,选择建立在种群适应度评估的基础上;

b.基因重组:确定交叉算子;

c.基因变异:确定变异算子;

(6)终止条件判断,是否达到种群数量最大值

若否,则重新输入当前种群的决策变量,即重新输入所述超临界二氧化碳布雷顿循环子系统的设计参数,重新构建组合系统;

其中,若是则跳出循环;

步骤12:获得组合系统最优输出

进一步地,采用逼近于理想解的排序方法(TOPSIS)进行决策,确定最优解,也可用其它选优决策帮助进行最优输出判断;

逼近于理想解的排序方法引入理想点和非理想点,通过计算Pareto前沿上的每一个点与理想点和非理想点之间的欧氏距离

组合系统最优参数包括:组合系统的总输出功率、电力生产成本、热效率与

决策变量包括所述涡轮4入口处工质的温度,所述回热器2的效能,有机朗肯循环工质混合比,有机朗肯循环蒸发压力,喷射式制冷循环发生温度;

进一步地,在本实施例中,决策变量的优化结果,包括所述涡轮4进口温度为602.49℃、所述回热器2的效能为0.605,有机朗肯循环工质混合比为0.416:0.584,有机朗肯循环蒸发压力为2425.25kPa,喷射式制冷循环发生温度为127.24℃;组合系统最优参数包括总输出功率为538.97,电力生产成本为5.34cent/kWh,热效率为33.17%,

步骤13:结束。

进一步地,本发明提供的面向余热回收的基于超临界二氧化碳发电循环的组合系统构建方法可运用于一切具有余热回收应用场合,包括船舶主机、船舶辅机、发电厂、炼钢厂、太阳能以及低品位余热回收等场景和工况。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的范围。

- 超临界二氧化碳循环冷端余热回收发电系统及运行方法

- 一种余热回收的煤气化超临界二氧化碳发电系统及方法

- 一种天然气余热回收的超临界二氧化碳发电系统及方法

- 一种基于温差发电与有机朗肯循环联合船用柴油机余热回收系统及其方法

- 超临界二氧化碳循环烟气余热回收燃煤发电系统及运行方法

- 超临界二氧化碳循环冷端余热回收发电系统及运行方法