一种宽温域低温剖分型外圈自润滑关节轴承加工工艺

文献发布时间:2023-06-19 19:07:35

技术领域

本发明涉及轴承技术领域,特别是一种宽温域低温剖分型外圈自润滑关节轴承加工工艺。

背景技术

关节轴承是由一个带内球面的外圈和一个带外球面内圈组成的滑动轴承。按外圈结构可分为单缝型、剖分型、双半型、挤压型和装配槽型。一般常用于在低速下做摆动、倾斜和旋转运动。

为满足特殊工况(低速、重载、超低温、宽温域、自润滑的工况要求),轴承套圈材料指定具有较大低温冲击功的沉淀型马氏体不锈钢,材料牌号为022Cr12Ni10MoTi,因其硬度较低(32~35HRC),无法采用外圈单缝型,而该材料也没有做过外圈挤压型的成功案例,因而也无法采用。同时受到重载工况的限制,也无法采用外圈带装配槽型。部分型号轴承受到尺寸限制,因此这部分型号轴承选取外圈剖分型结构,在外圈两侧端面设置锁圈槽,每个锁圈槽过盈配合一个锁圈。

现有的剖分型外圈关节轴承的加工工艺往往是采用外圈剖分后单个半外圈加工再进行配组的方式,或者是采用粗磨后合体加工方式;采用第一种工艺的外圈外径以及球面尺寸精度不易保证,成组率低,轴承精度不高,不适合高精度、大批量生产加工;采用第二种工艺,包括车加工、热处理、粗磨、剖分和终磨工序,会因工序原因所产生的材料缺失造成外圈锁圈槽不圆,剖分外圈外径和球面尺寸精度差,同时由于普通锁圈与锁圈槽为过盈配合,拆卸难度大且效率低,易损伤外圈零件。因此,研究一种宽温域低温剖分型外圈自润滑关节轴承加工工艺非常必要。

发明内容

本发明的目的是针对上述背景技术中宽温域低温关节轴承加工存在加工精度低、轴承配组率低、不适合大批量生产、拆卸难度大且易损伤零件等问题,提出的一种宽温域低温剖分型外圈自润滑关节轴承加工工艺。

为实现上述目的,本发明提供如下技术方案是:一种宽温域低温剖分型外圈自润滑关节轴承加工工艺,包括轴承的内圈(02)、外圈加工流程,轴承剖分外圈合体加工方法、轴承剖分外圈合体后的拆分方法和轴承锁圈装配方法,其特征在于:

轴承外圈的加工流程包括:毛坯锯料套切、热处理、粗车成形、-196℃深冷处理、线切割剖分外圈、成对剖分外圈标识、精车外径、精车一侧锁圈槽、装配一侧工艺锁圈(05)、精车另一侧锁圈槽、装配另一侧工艺锁圈(05)、初磨两端面、初磨外径、精车球面、附加回火、终磨两端面、终磨外径、终磨球面、磁粉探伤、修磨外径、激光标识、拆除工艺锁圈(05)、球面粘贴PTFE织物衬垫(03);

轴承内圈(02)的加工流程包括:毛坯锯料套切、热处理、粗车成形、-196℃深冷处理、初磨两端面、初磨球面、初磨内径、附加回火、终磨两端面、激光标识、终磨球面(根据外圈球面尺寸以及径向游隙要求配磨)、终磨内径、磁粉探伤、超精球面、球面镀铬、超精镀铬层;

轴承剖分外圈合体加工方法:先用高精度数控车床上的三爪夹盘将剖分的两个半外圈(01)夹紧,在完成精车外径工序后,以外径面作为基准精车一侧端面锁圈槽,然后进行工艺锁圈(05)的装配,待一侧完成后重复上述两个工序使两个半外圈(01)合体为一个外圈;

轴承剖分外圈合体后的拆分方法:先将合体的轴承外圈放入工艺锁圈拆卸工装(06)中,通过在松紧螺纹孔(062)中拧紧松紧螺栓将合体的轴承外圈进行固定,完成后通过拆卸工装(06)的定位块螺纹孔(063)装上T型定位块将其固定在工作台上,最后使用机械拉拔器(07)将工艺锁圈(05)拆下;

轴承锁圈(04)装配方法:将完成合套的轴承(09)放入引导套(10)内,通过引导套(10)中间的芯轴定位轴承(09),然后锁圈(04)放入冲头(11)内对正轴承端面锁圈槽,最后下压压力机将锁圈(04)压入完成轴承(09)装配。所述的一种宽温域低温剖分型外圈自润滑关节轴承加工工艺,其特征在于:工艺锁圈(05)沿中心线位置设置有两个矩形工艺锁圈拆卸槽(051)。

所述的一种宽温域低温剖分型外圈自润滑关节轴承加工工艺,其特征在于:工艺锁圈(05)材料选用弹簧钢,牌号为65Mn。

所述的一种宽温域低温剖分型外圈自润滑关节轴承加工工艺,其特征在于:拆卸工装(06)一侧沿中心线位置设置有一道切缝(061),切缝(061)两面均开有松紧螺纹孔(062)。

采用本发明,通过合理安排轴承套圈的加工流程,解决了宽温域低温关节轴承因结构和工艺复杂而引起的问题,提高了轴承的加工精度和轴承配组率。通过采用工艺锁圈(05)将两个双半外圈(01)固定在一起,保证了在后续外圈的磨加工过程中能够保证剖分外圈外径、外圈锁圈槽和球面尺寸的一致性,解决了单个半外圈加工再进行配组的工艺所带来的剖分外圈外径以及球面尺寸精度不易保证,成组率低,轴承精度不高等问题,同时避免采用另一种工艺(车加工、热处理、粗磨、剖分和终磨)时因工序原因所产生的材料缺失造成外圈锁圈槽不圆,剖分外圈外径和球面尺寸精度差等问题。采用工艺锁圈和拆卸工装相结合,提高合体剖分外圈拆卸效率,同时避免出现采用普通锁圈拆卸时易损伤外圈的问题。通过轴承装配工装的设计,解决了不易定位,易压伤轴承或锁圈的问题,提高了生产效率,降低工人劳动强度。

附图说明

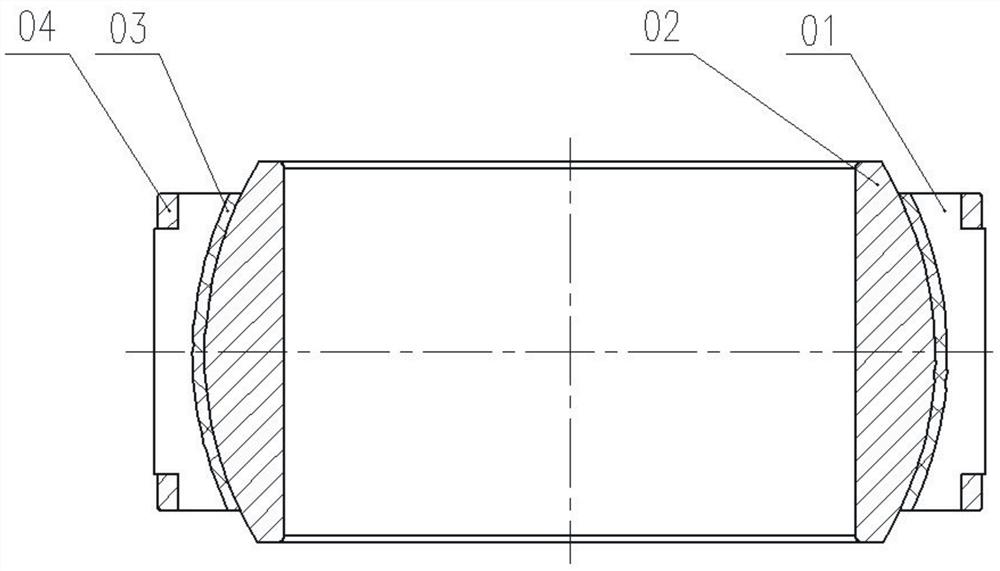

图1为本发明剖分型自润滑关节轴承的剖视图。

图2为本发明工艺锁圈拆卸的示意图。

图3为本发明工艺锁圈的视图。

图4为本发明工艺锁圈的C-C剖视图。

图5为本发明工艺锁圈拆卸工装的视图。

图6为本发明工艺锁圈拆卸工装的B-B剖视图。

图7为本发明轴承装配的示意图。

图中,01、半外圈,02、内圈,03、PTFE织物衬垫,04、锁圈,05、工艺锁圈,06、工艺锁圈拆卸工装,07、机械拉拔器,08、合体剖分外圈,09、轴承,10、装配引导套,11、装配冲头,051、工艺锁圈拆卸槽,061、切缝,062、松紧螺纹孔,063、定位块螺纹孔。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行完整地描述,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例一,参照图1,该一种宽温域低温剖分型外圈自润滑关节轴承加工工艺中所述的剖分型外圈自润滑关节轴承(09)包括半外圈(01)、内圈(02)、PTFE织物衬垫(03)和锁圈(04),所述工艺包括轴承的内圈(02)、外圈加工流程,轴承剖分外圈合体加工方法、轴承剖分外圈合体后的拆分方法和轴承锁圈装配方法,具体如下。

一、轴承外圈的加工流程,它包括如下工序。

1、毛坯锯料套切:采用E51数控车床,主轴转速为200~500r/min,进给量为0.1~0.3mm/r。

2、热处理:采用中频淬火炉,温度保持750℃,时间4h,水淬。

3、粗车成形:采用E51数控车床,保持主轴转速300~600r/min,进给量为0.1~0.3mm/r。

4、-196℃深冷处理:采用DJL-SLX987C深冷箱,保持温度为-196℃,时间为2h。

5、线切割剖分外圈:采用DK7725数控电火花线切割机,保持线运行速度0.1~0.2m/s。

6、成对剖分外圈标识:采用MOPA激光打标机,深度为5~8μm。

7、精车外径:采用E51数控车床,保持主轴转速500~800r/min,进给量为0.1~0.3mm/r。

8、精车一侧锁圈槽:采用E51数控车床,保持主轴转速500~800r/min,进给量为0.1~0.3mm/r。

9、装配一侧工艺锁圈(05):采用人工进行装配。

10、精车另一侧锁圈槽:采用E51数控车床,保持主轴转速500~800r/min,进给量为0.1~0.3mm/r。

11、装配另一侧工艺锁圈(05):采用人工进行装配。

12、初磨两端面:采用M7675双端面磨床,保持砂轮转速300~760r/min,进给量为0.2~0.3mm/min。

13、初磨外径:采用3MZ216外径磨床,保持砂轮转速1200~1500r/min,工件转速60~120 r/min,进给量为0.2~0.3mm/min。

14、精车球面:采用E51数控车床,保持主轴转速500~800r/min,进给量为0.1~0.3mm/r。

15、附加回火:采用低温烘箱炉,温度保持160±5℃,时间为3~4h。

16、终磨两端面:采用M7675双端面磨床,保持砂轮转速300~760r/min,进给量为0.08~0.15mm/min。

17、终磨外径:采用3MZ216外径磨床,保持砂轮转速1200~1500r/min,工件转速60~120 r/min,进给量为0.08~0.15mm/min。

18、终磨球面:采用3MZ206内径磨床,保持砂轮转速8000~12000r/min,工件转速150~300r/min,进给量为0.08~0.15mm/min。

19、磁粉探伤:采用CJW-3000型套圈磁粉探伤机,轴向通电,通电时间1~3s,通电电流在700~800A。

20、修磨外径:采用3MZ216外径磨床,保持砂轮转速1200~1500r/min,工件转速60~120r/min,进给量为0.01~0.05mm/min。

21、激光标识:采用MOPA激光打标机,标识深度为5~8μm。

22、拆除工艺锁圈(05):拆卸工装如图5和图6。

23、球面粘贴PTFE织物衬垫(03):采用低温烘箱炉,在衬垫粘贴完成后进行固化),温度为90±5℃,时间2h。

二、轴承内圈(02)的加工流程,它包括如下工序。

1、毛坯锯料套切:采用E51数控车床,保持主轴转速200~500r/min,进给量为0.1~0.3mm/r。

2、热处理:采用中频淬火炉,保持温度750℃,时间4h,水淬。

3、粗车成形:采用E51数控车床,保持主轴转速300~600r/min,进给量为0.1~0.3mm/r。

4、-196℃深冷处理:采用DJL-SLX987C深冷箱,保持温度-196℃,时间2h。

5、初磨两端面:采用M7675双端面磨床,保持砂轮转速300~760r/min,进给量为0.2~0.3mm/min。

6、初磨球面:采用3MZ216外径磨床,保持砂轮转速1200~1500r/min,工件转速60~120r/min,进给量为0.2~0.3mm/min。

7、初磨内径:采用3MZ206内径磨床,保持砂轮转速8000~12000r/min,工件转速150~300r/min,进给量为0.2~0.3mm/min。

8、附加回火:采用低温烘箱炉,保持温度160±5℃,时间3~4h。

9、终磨两端面:采用M7675双端面磨床,保持砂轮转速300~760r/min,进给量为0.08~0.15mm/min。

10、激光标识:采用MOPA激光打标机,标识深度:5~8μm。

11、终磨球面:根据外圈球面尺寸以及径向游隙要求配磨,采用3MZ216外径磨床,保持砂轮转速1200~1500r/min,工件转速60~120r/min,进给量为0.08~0.15mm/min。

12、终磨内径:采用3MZ206内径磨床,保持砂轮转速8000~12000r/min,工件转速150~300r/min,进给量为0.2~0.3mm/min。

13、磁粉探伤:采用CJW-3000型套圈磁粉探伤机,轴向通电,通电时间1~3s,通电电流500~600A。

14、超精球面:采用球面抛光机,保持主轴转速200~300r/min,摆动频率0.3~0.5HZ。

15、球面镀铬:保持镀液温度50~55℃,阴极电流密度30~60A/dm

16、超精镀铬层:采用球面抛光机,保持主轴转速100~200r/min,摆动频率0.3~0.5HZ。

三、轴承剖分外圈合体加工方法。

先用高精度数控车床上的三爪夹盘将剖分的两个半外圈(01)夹紧,在完成精车外径工序后,以外径面作为基准精车一侧端面锁圈槽,然后进行工艺锁圈(05)的装配,待一侧完成后重复上述两个工序使两个半外圈(01)合体为一个外圈。

四、轴承剖分外圈合体后的拆分方法。

参照如图2所示,先用将合体的轴承外圈放入工艺锁圈拆卸工装(06)中,通过在松紧螺纹孔(062)中拧紧松紧螺栓将合体的轴承外圈进行固定,完成后通过拆卸工装(06)的螺纹孔(063)装上T型定位块将其固定在工作台上,最后使用机械拉拔器(07)将工艺锁圈(05)拆下。

五、轴承锁圈(04)装配方法。

参照如图7所示,将完成合套的轴承(09)放入引导套(10)内,通过引导套(10)中间的芯轴定位轴承(09),然后锁圈(04)放入冲头(11)内对正轴承端面锁圈槽,最后下压压力机将锁圈(04)压入完成轴承(09)装配。

六、参照图3和图4所示,工艺锁圈(05)沿中心线位置设置有两个矩形工艺锁圈拆卸槽(051);工艺锁圈(05)材料选用弹簧钢,牌号为65Mn。

七、参照图5和图6,拆卸工装(06)一侧沿中心线位置设置有一道切缝(061),切缝(061)两面均开有松紧螺纹孔(062)。

八、经过检验,通过上述工艺加工的宽温域低温剖分型外圈自润滑关节轴承,轴承尺寸精度高且一致性好,摆动灵活。

- 一种镍铝基宽温域自润滑合金及其制备方法

- 一种宽温域低温双半外圈自润滑关节轴承加工工艺

- 一种宽温域低温双半外圈自润滑关节轴承加工工艺