一种铜合金粉末及其制备方法

文献发布时间:2023-06-19 19:14:59

技术领域

本发明涉及球形粉体材料技术领域,具体涉及一种铜合金粉末及其制备方法。

背景技术

金属材料增材制造技术一般采用激光、电子束或聚能光束等高密度能量热源进行选区熔化,可方便实现各种难熔、难加工、高活性、高性能金属材料的快速原型制造,在航空航天、军工、汽车、医疗等高性能复杂零部件领域具有广泛的应用前景。

金属粉末作为金属增材制造的关键原材料,其性能好与坏是金属增材制造技术的关键。球形金属粉末材料是金属增材制造(3D打印)工艺的原材料和耗材。研究开发出高品级的粉末材料是增材制造(3D打印)工艺的首要条件,同时也是新型合金材料设计开发的重要工艺环节。增材制造用铜合金材料的开发尚未成熟,同时,增材制造过程中多种成形工艺因素的影响,在金属沉积层中易形成裂纹、气孔、夹杂、层间结合不良、球化效应等缺陷。铜合金材料内部微观组织缺陷导致增材制造金属零部件的力学/物理性能劣化,这是影响增材制造技术在金属零部件,特别是大型复杂金属构件制造方面应用推广的最主要技术瓶颈。

因此,开发一种铜合金粉末,通过其3D打印成形的铜合金材料可改善内部微观组织、减少材料内部缺陷,使其具有高的力学/物理性能是本领域技术人员亟需解决的问题。

发明内容

本发明的目的是克服现有技术的缺点,提供一种铜合金粉末,通过其3D打印成形的铜合金材料可改善内部微观组织、减少材料内部缺陷,使其具有高的力学/物理性能。

本发明第一方面提供了一种铜合金粉末,所述铜合金粉末按质量百分比计包括:Ni含量为0.5~15.0wt%,Si含量为2.0~5.0wt%、Mn含量为2.0~6.0wt%,除Cu外其他未列出的金属元素总含量不超过0.5wt%,剩余为Cu。

在本发明中,在铜合金粉末中加入Ni能够起到固溶强化的作用,提高合金的抗蚀性。优选地,Ni的含量按质量百分比计可以为,0.5%、1%、3%、5%、7%、9%、11%、13%、15%。

在本发明中,在铜合金粉末中加入Si,能够提高合金的强度。优选地,Ni的含量按质量百分比计可以为,2%、3%、4%、5%。

在本发明中,在铜合金粉末中加入Mn,能够提高合金的强度和抗腐蚀性能。优选地,Mn的含量按质量百分比计可以为,2%、3%、4%、5%、6%。

进一步地,所述铜合金粉末按质量百分比计包括:Ni含量为0.5~10.0wt%,Si含量为2.0~5.0wt%、Mn含量为2.0~6.0wt%,除Cu外其他未列出的金属元素总含量不超过0.5wt%,剩余为Cu。

进一步地,所述铜合金粉末按质量百分比计包括:Ni含量为7.0~15.0wt%,Si含量为2.0~5.0wt%、Mn含量为4.0~6.0wt%,除Cu外其他未列出的金属元素总含量不超过0.5wt%,剩余为Cu。

在本发明中,“余量的铜”是指铜合金粉末质量为100%时,除去Ni、Mn、Si以及任意其它杂质后,剩余质量为Cu的质量百分比。

进一步地,所述铜合金粉末粒径分布为15-53μm。

本发明第二方面提供了一种制备上述铜合金粉末的制备方法,包括以下步骤:

加热铜;

向所述加热后的铜中添加中间合金Cu-Ni、中间合金Cu-Si以及中间合金Cu-Mn继续加热后,浇注成铜合金棒材;

将合金棒材进行雾化制成铜合金粉末。

进一步地,所述加热铜的温度为1080~1400℃,例如可为1080℃、1100℃、1200℃、1300℃、1400℃,优选为1080~1200℃。

在本发明中,由于铜的熔点为1080℃,加热温度可以在1080-1400℃之间调整,低于该温度不能融化铜,过高的温度会使铜烧损严重,不利于成分定量。

进一步地,所述继续加热的温度为1200~1700℃,例如可为1200℃、1300℃、1400℃、1500℃、1600℃、1700℃,优选为1400~1500℃。

在本发明中,在铜的液体中加入中间合金,中间合金的成分不同,其熔点也不同,根据不同熔点,优先选择1400~1500℃,更优选为1400℃。

进一步地,所述加热铜与所述继续加热过程在保护气氛下进行,所述保护气氛为氩气或二氧化碳中的至少一种。在保护气氛下可以避免加热过程中铜、中间合金Cu-Ni、中间合金Cu-Si以及中间合金Cu-Mn的氧化。

进一步地,所述雾化过程在真空条件下进行,所述真空条件采用氮气或二氧化碳中的至少一种为保护气氛,所述雾化过程的温度为600~1100℃,例如可为600℃、700℃、800℃、900℃、1000℃、1100℃,优选为800~900℃。

在本发明中,所述雾化过程中以氮气作为保护气。所述雾化过程采用真空气雾化装置中进行,雾化后可以得到球形和亚球形的铜合金粉末。

进一步地,所述中间合金Cu-Ni、所述中间合金Cu-Si、所述中间合金Cu-Mn均分别通过铜与镍、铜与硅、铜与锰经熔炼浇注制得。优选地,所述铜与镍的质量比为(90-75):(10-25)、铜与硅的质量比为(90-80):(10-20)、铜与锰的质量比为(90-80):(10-20)。

进一步地,通过本法明提供铜合金粉末或本发明铜合金粉末的制备方法制备的铜合金粉末,进行真空烘干箱中燥后使用筛分设备筛分分级为粒径分布为15-63μm之间的粉末。然后再进行在真空烘干箱中进行烘干,再放入增材制造打印设备的铺粉腔中并冲入惰性气体将氧含量降至0.1%以下后,设计需要打印的零件模型,对三维模型进行添加支撑、切片,3D打印设备采用优化的成形参数对三维数字模型进行逐层熔化凝固成形。

进一步地,逐层熔化凝固成形包括但不局限于选区激光熔化(SLM)工艺;其中SLM工艺采用的成形参数为:激光功率300-500W,扫描速度600-3000mm/s,扫描间距0.05-0.15mm,单层层厚为0.03-0.06mm,激光光斑直径60-80μm。

相比现有技术,本发明的有益效果:

1、本发明提供了一种铜合金粉末,通过其3D打印成形的铜合金材料可改善内部微观组织、减少材料内部缺陷、提高力学/物理性能,使其具有高耐磨高耐腐蚀性能。

2、本发明提供的铜合金粉末的制备方法,简便高效、安全性好、易于实现,扩展了3D打印铜合金添加元素的种类,解决了铜合金材料易开裂,性能差的问题,从而防止增材制造过程中金属零部件的变形和开裂。

附图说明

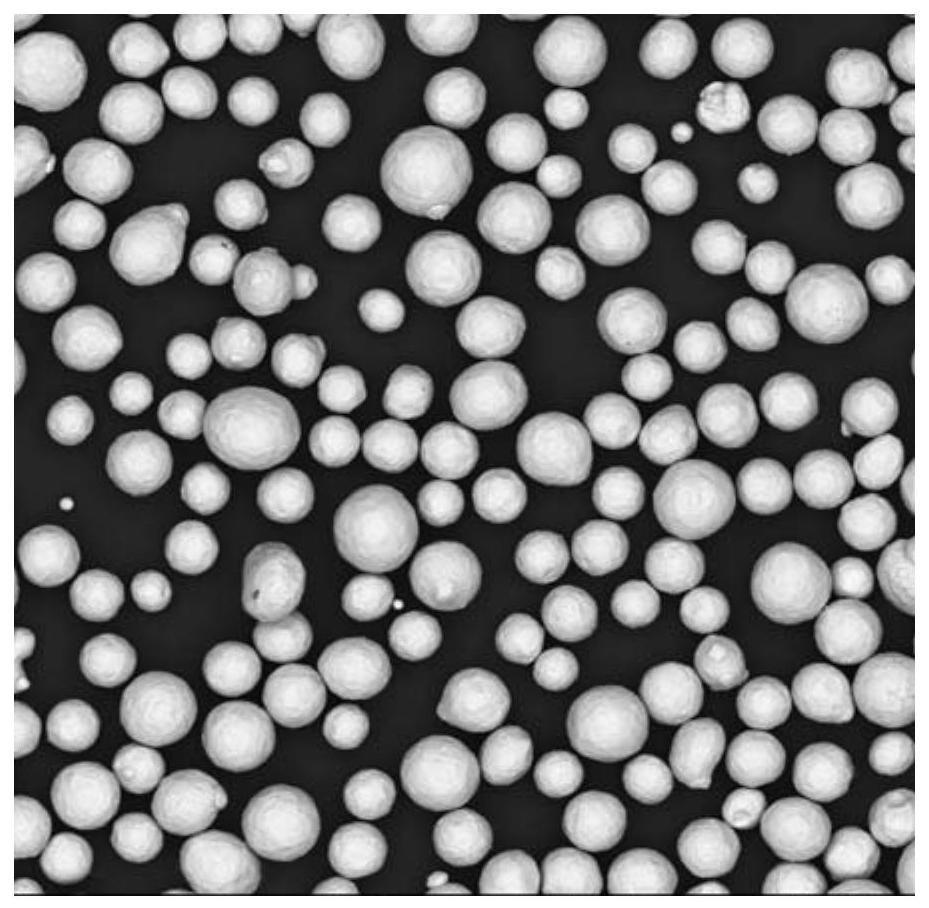

图1为本发明实施例1制备的SLM增材制造用Cu-Ni-Si-Mn合金粉末形貌图。

图2为本发明实施例1制备的SLM增材制造用Cu-Ni-Si-Mn合金粉末SEM组织图。

图3为实施例1粉末粒径分布图。

图4为实施例2粉末粒径分布图。

图5为实施例3粉末粒径分布图。

图6为实施例1制备的Cu-Ni-Si-Mn合金粉末3D打印成铜合金材料的垂直建筑方向金相图。

图7为实施例1制备的Cu-Ni-Si-Mn合金粉末3D打印成铜合金材料的建筑方向图金相图。

图8为实施例1制备的Cu-Ni-Si-Mn合金粉末3D打印成铜合金材料的垂直建筑方向SEM图。

图9为实施例1制备的Cu-Ni-Si-Mn合金粉末3D打印成铜合金材料的建筑方向SEM图。

具体实施方式

为了使本发明所述的内容更加便于理解,下面结合具体实施例对本发明所述的技术方案做进一步说明,但本发明不仅限于此。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。除非另有说明,实施例中使用的原料和试剂均为市售商品。本文未记载的试剂、仪器或操作步骤均是本领域普通技术人员可常规确定的内容。

实施例1

一种铜合金粉末(Cu-1Ni-3Mn-3Si),按质量百分比计包括:Ni 1%、Mn 3%、Si3%以及余量的铜。

制备方法如下:

S1:设计基体铜合金粉末的各成分配比并称量各原料,其中,Cu为6.5kg,中间合金Cu-Ni为0.5kg、中间合金Cu-Si为1.5kg,中间合金Cu-Mn为1.5kg,使用中频真空感应炉在氩气氛围保护下进行熔炼,待溶液完全澄清后浇铸于棒状模具中冷却成型成铜合金棒材;

S2:将浇铸所得各铜合金棒材用车床加工,车去外表面氧化皮,金属棒一端车平后在中心位置加工内螺纹,另一端加工为锥形,放入真空气雾化装置中,在氮气氛围下进行制粉;

S3:采用实验筛粉机对粉末进行筛分,选取粒径15-53μm的粉末。

S4:筛粉前后在SEM对粉体进行观察,观察粉体的粒型和大小,并测量大小。利用激光粒度分析仪对粉末进行粒度大小分布进行分析,得出分布图,如图3至图5所示,制备得到的铜合金粉末粒径主要分布在15-53μm。

实施例2

一种铜合金粉末(Cu-1Ni-5Mn-3Si),按质量百分比计包括:Ni 1%、Mn 5%、Si3%以及余量的铜。其中,Cu为5.5kg,中间合金Cu-Ni为0.5kg、中间合金Cu-Si为1.5kg,中间合金Cu-Mn为2.5kg。

制备方法与实施例1相同。

实施例3

一种铜合金粉末(Cu-1Ni-2Mn-3Si),与实施例1或2的区别在于,铜合金中的Mn含量为2%。其中,Cu为7kg,中间合金Cu-Ni为0.5kg、中间合金Cu-Si为1.5kg,中间合金Cu-Mn为1kg。

制备方法与实施例1相同。

实验例1

将实施例1制备的铜合金粉末分别通过3D打印成铜合金材料。步骤如下:

将铜合金粉末放在真空干燥箱内进行80度4小时烘干处理。设计方块试样的三维模型,并进行分层切片。采用RenAM 500E增材金属3D打印设备,预热温度150度,激光功率300 500W,扫描速度600 3000mm/s,扫描间距0.05 0.15mm,单层层厚为0.03 0.06mm,激光光斑直径60-80μm的参数成形方块试样。

对打印成形的铜合金材料进行内部微观组织进行金相和SEM观察。

结果如图6-9所示。可以看出激光束扫描过的熔池凝固后形成的熔道,可以看出不同层间的熔道旋转角为67°。打印成形的铜合金材料建筑方向上的金相图,呈现鱼鳞状分布的熔道,熔道分布比较均匀,呈现良好的熔池搭接率,熔池深度可以贯穿2-3层,从而使铜合金相邻熔池层和相邻层之间形成良好的冶金结合。

实验例2

将实施例1、实施例2、实施例3制备的铜合金粉末分别通过3D打印成铜合金材料。步骤同实验例1。

对打印成形的铜合金材料进行力学/物理性能测试,实施例1、实施例2、实施例3制备的铜合金粉末分别通过3D打印成铜合金材料的布氏硬度分别为79HB,88HB,89HB。

实验例3

将实施例1、实施例2、实施例3制备的铜合金粉末分别通过3D打印成铜合金材料。步骤同实验例1。

对打印成形的铜合金材料进行导热性能测试,测得室温下实施例1-3的热导率分别为17w/m.k、19w/m.k、22w/m.k,600℃的热导率分别为66w/m.k、70w/m.k、72w/m.k。

三个实施例室温下的热导率在17-22w/m.k之间,600℃的热导率在66-72w/m.k之间,对于铜镍合金此导热性能良好。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。