基于物联网的实验室供气系统管路气压的监控方法和系统

文献发布时间:2023-06-19 19:14:59

技术领域

本发明提了基于物联网的实验室供气系统管路气压的监控方法和系统,属于管道监控技术领域。

背景技术

较大规模的实验室往往安装有集中供气系统,这一系统可能与数十个以上的实验室相关联,管路复杂。在长时间生产过程之后,由于橡胶管路老化、阀门老化等原因,供气系统管路可能会出现泄露,导致气体压力不足。

发明内容

本发明提供了基于物联网的实验室供气系统管路气压的监控方法和系统,用以解决现有技术中管路气压监控不准确的问题,所采取的技术方案如下:

一种基于物联网的实验室供气系统管路气压的监控方法,所述监控方法包括:

设置各个分支管路和主干管路上的气压传感器设置位置和设置数量;

按照所述设置位置和设置数量在实验室供气系统管路的各个分支管路和主干管路上设置气压传感器;

通过所述气压传感器实时采集实验室供气系统管路的各个分支管路和主干管路的气压值,并根据气压值与气压阈值的比较判断是否进行管路故障报警。

进一步地,设置各个分支管路和主干管路上的气压传感器设置位置和设置数量,包括:

通过测量分别获取分支管路和主干管路的管路长度;

当所述分支管路和/或主干管路管路长度超过预设的长度阈值时,在所述分支管路和/或主干管路按照间隔第一标定距离设置一个气压传感器,其中,所述第一标定距离的取值范围为:1.0m-1.3m;

当所述分支管路和/或主干管路管路长度没有超过预设的长度阈值时,在所述分支管路和/或主干管路按照间隔第二标定距离设置一个气压传感器,其中,所述第二标定距离的取值范围为:1.1m-1.5m。

进一步地,所述第一标定距离的取值范围为:1.0m-1.3m;并且,所述第二标定距离的取值范围为:1.1m-1.5m;

同时,所述分支管路上的传感器设置间距要大于主干管路传感器设置间距,且,分支管路上的传感器设置间距与所述主干管路传感器设置间距的差值不得超过差值阈值,其中,所述差值阈值的取值范围为0.22m-0.25m。

进一步地,通过所述气压传感器实时采集实验室供气系统管路的各个分支管路和主干管路的气压值,并根据气压值与气压阈值的比较判断是否进行管路故障报警,包括:

通过所述气压传感器实时采集实验室供气系统管路的各个分支管路和主干管路的气压值;

当所述实验室供气系统管路的各个分支管路和主干管路的气压值与预设的气压阈值范围不相符时,进行管路故障报警。

一种基于物联网的实验室供气系统管路气压的监控系统,所述监控系统包括:

设置参数获取模块,用于设置各个分支管路和主干管路上的气压传感器设置位置和设置数量;

设置模块,用于按照所述设置位置和设置数量在实验室供气系统管路的各个分支管路和主干管路上设置气压传感器;

监测模块,用于通过所述气压传感器实时采集实验室供气系统管路的各个分支管路和主干管路的气压值,并根据气压值与气压阈值的比较判断是否进行管路故障报警。

进一步地,所述设置参数获取模块包括:

长度获取模块,用于通过测量分别获取分支管路和主干管路的管路长度;

第一设置模块,用于当所述分支管路和/或主干管路管路长度超过预设的长度阈值时,在所述分支管路和/或主干管路按照间隔第一标定距离设置一个气压传感器;

第二设置模块,用于当所述分支管路和/或主干管路管路长度没有超过预设的长度阈值时,在所述分支管路和/或主干管路按照间隔第二标定距离设置一个气压传感器。

进一步地,所述第一标定距离的取值范围为:1.0m-1.3m;并且,所述第二标定距离的取值范围为:1.1m-1.5m;

同时,所述分支管路上的传感器设置间距要大于主干管路传感器设置间距,且,分支管路上的传感器设置间距与所述主干管路传感器设置间距的差值不得超过差值阈值,其中,所述差值阈值的取值范围为0.22m-0.25m。

进一步地,所述监测模块包括:

气压值采集模块,用于通过所述气压传感器实时采集实验室供气系统管路的各个分支管路和主干管路的气压值;

故障报警模块,用于当所述实验室供气系统管路的各个分支管路和主干管路的气压值与预设的气压阈值范围不相符时,进行管路故障报警。

本发明有益效果:

本发明提的基于物联网的实验室供气系统管路气压的监控方法和系统在集中供气管路的各个管道分支上安装气压传感器,并利用物联网技术将传感数据集中监控,并及时报告异常值。利用物联网技术,可长期稳定的监控集中供气管路的各分支气压,可以及时定位管路堵塞或泄露的位置,降低维护成本,提高维护效率。

附图说明

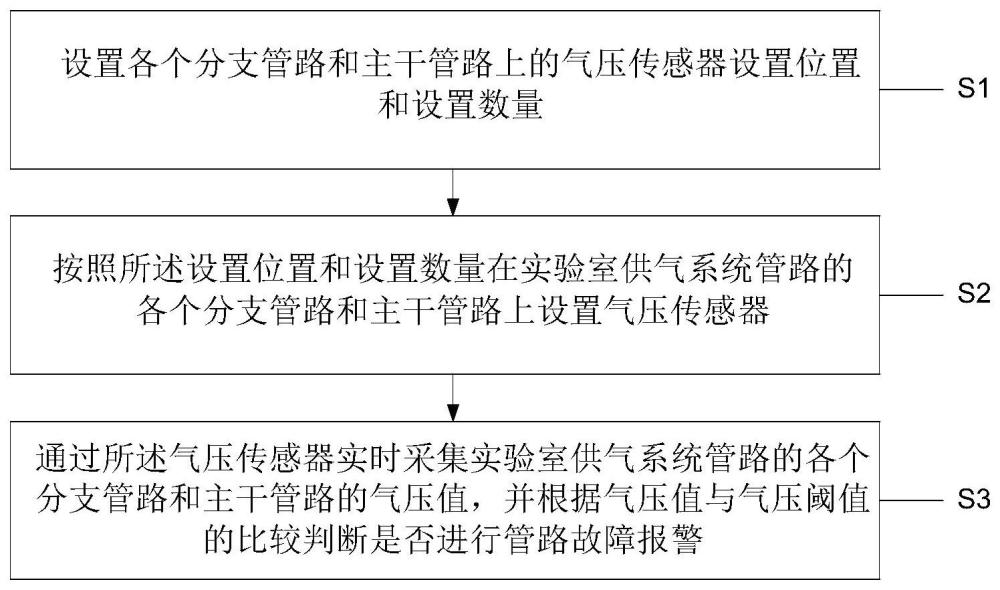

图1为本发明所述方法的流程图;

图2为本发明所述系统的系统框图。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

本发明实施例提出了一种基于物联网的实验室供气系统管路气压的监控方法,如图1所示,所述监控方法包括:

S1、设置各个分支管路和主干管路上的气压传感器设置位置和设置数量;

S2、按照所述设置位置和设置数量在实验室供气系统管路的各个分支管路和主干管路上设置气压传感器;

S3、通过所述气压传感器实时采集实验室供气系统管路的各个分支管路和主干管路的气压值,并根据气压值与气压阈值的比较判断是否进行管路故障报警。

上述技术方案的工作原理为:首先,设置各个分支管路和主干管路上的气压传感器设置位置和设置数量;然后,按照所述设置位置和设置数量在实验室供气系统管路的各个分支管路和主干管路上设置气压传感器;最后,通过所述气压传感器实时采集实验室供气系统管路的各个分支管路和主干管路的气压值,并根据气压值与气压阈值的比较判断是否进行管路故障报警。

上述技术方案的效果为:本实施例提的基于物联网的实验室供气系统管路气压的监控方法在集中供气管路的各个管道分支上安装气压传感器,并利用物联网技术将传感数据集中监控,并及时报告异常值。利用物联网技术,可长期稳定的监控集中供气管路的各分支气压,可以及时定位管路堵塞或泄露的位置,降低维护成本,提高维护效率。

本发明的一个实施例,设置各个分支管路和主干管路上的气压传感器设置位置和设置数量,包括:

S101、通过测量分别获取分支管路和主干管路的管路长度;

S102、当所述分支管路和/或主干管路管路长度超过预设的长度阈值时,在所述分支管路和/或主干管路按照间隔第一标定距离设置一个气压传感器,其中,所述第一标定距离的取值范围为:1.0m-1.3m;

S103、当所述分支管路和/或主干管路管路长度没有超过预设的长度阈值时,在所述分支管路和/或主干管路按照间隔第二标定距离设置一个气压传感器,其中,所述第二标定距离的取值范围为:1.1m-1.5m。

具体的,所述第一标定距离的取值范围为:1.0m-1.3m;并且,所述第二标定距离的取值范围为:1.1m-1.5m;

同时,所述分支管路上的传感器设置间距要大于主干管路传感器设置间距,且,分支管路上的传感器设置间距与所述主干管路传感器设置间距的差值不得超过差值阈值,其中,所述差值阈值的取值范围为0.22m-0.25m。

上述技术方案的工作原理为:首先,通过测量分别获取分支管路和主干管路的管路长度;然后,当所述分支管路和/或主干管路管路长度超过预设的长度阈值时,在所述分支管路和/或主干管路按照间隔第一标定距离设置一个气压传感器,其中,所述第一标定距离的取值范围为:1.0m-1.3m;最后,当所述分支管路和/或主干管路管路长度没有超过预设的长度阈值时,在所述分支管路和/或主干管路按照间隔第二标定距离设置一个气压传感器,其中,所述第二标定距离的取值范围为:1.1m-1.5m。

上述技术方案的效果为:本实施例提的基于物联网的实验室供气系统管路气压的监控方法在集中供气管路的各个管道分支上安装气压传感器,并利用物联网技术将传感数据集中监控,并及时报告异常值。利用物联网技术,可长期稳定的监控集中供气管路的各分支气压,可以及时定位管路堵塞或泄露的位置,降低维护成本,提高维护效率。

同时,通过上述方式的传感器设置能够针对不同长度的管路均实现有效且高效准确的气压数据采集,防止气压数据采集效率低或数据不准确导致后续气压检测运行的效率和准确性较低的问题发生。

本发明的一个实施例,通过所述气压传感器实时采集实验室供气系统管路的各个分支管路和主干管路的气压值,并根据气压值与气压阈值的比较判断是否进行管路故障报警,包括:

S301、通过所述气压传感器实时采集实验室供气系统管路的各个分支管路和主干管路的气压值;

S302、当所述实验室供气系统管路的各个分支管路和主干管路的气压值与预设的气压阈值范围不相符时,进行管路故障报警。

上述技术方案的工作原理为:首先,通过所述气压传感器实时采集实验室供气系统管路的各个分支管路和主干管路的气压值;然后,当所述实验室供气系统管路的各个分支管路和主干管路的气压值与预设的气压阈值范围不相符时,进行管路故障报警。

上述技术方案的效果为:利用物联网技术将传感数据集中监控,并及时报告异常值。利用物联网技术,可长期稳定的监控集中供气管路的各分支气压,可以及时定位管路堵塞或泄露的位置,降低维护成本,提高维护效率。

本发明实施例提出了一种基于物联网的实验室供气系统管路气压的监控系统,如图2所示,所述监控系统包括:

设置参数获取模块,用于设置各个分支管路和主干管路上的气压传感器设置位置和设置数量;

设置模块,用于按照所述设置位置和设置数量在实验室供气系统管路的各个分支管路和主干管路上设置气压传感器;

监测模块,用于通过所述气压传感器实时采集实验室供气系统管路的各个分支管路和主干管路的气压值,并根据气压值与气压阈值的比较判断是否进行管路故障报警。

上述技术方案的工作原理为:首先,通过设置参数获取模块设置各个分支管路和主干管路上的气压传感器设置位置和设置数量;然后,利用设置模块按照所述设置位置和设置数量在实验室供气系统管路的各个分支管路和主干管路上设置气压传感器;最后,利用监测模块通过所述气压传感器实时采集实验室供气系统管路的各个分支管路和主干管路的气压值,并根据气压值与气压阈值的比较判断是否进行管路故障报警。

上述技术方案的效果为:本实施例提的基于物联网的实验室供气系统管路气压的监控系统在集中供气管路的各个管道分支上安装气压传感器,并利用物联网技术将传感数据集中监控,并及时报告异常值。利用物联网技术,可长期稳定的监控集中供气管路的各分支气压,可以及时定位管路堵塞或泄露的位置,降低维护成本,提高维护效率。

本发明的一个实施例,所述设置参数获取模块包括:

长度获取模块,用于通过测量分别获取分支管路和主干管路的管路长度;

第一设置模块,用于当所述分支管路和/或主干管路管路长度超过预设的长度阈值时,在所述分支管路和/或主干管路按照间隔第一标定距离设置一个气压传感器;

第二设置模块,用于当所述分支管路和/或主干管路管路长度没有超过预设的长度阈值时,在所述分支管路和/或主干管路按照间隔第二标定距离设置一个气压传感器。

其中,所述第一标定距离的取值范围为:1.0m-1.3m;并且,所述第二标定距离的取值范围为:1.1m-1.5m;

同时,所述分支管路上的传感器设置间距要大于主干管路传感器设置间距,且,分支管路上的传感器设置间距与所述主干管路传感器设置间距的差值不得超过差值阈值,其中,所述差值阈值的取值范围为0.22m-0.25m。

上述技术方案的工作原理为:首先,利用长度获取模块通过测量分别获取分支管路和主干管路的管路长度;然后,利用第一设置模块在当所述分支管路和/或主干管路管路长度超过预设的长度阈值时,在所述分支管路和/或主干管路按照间隔第一标定距离设置一个气压传感器;最后,通过第二设置模块在当所述分支管路和/或主干管路管路长度没有超过预设的长度阈值时,在所述分支管路和/或主干管路按照间隔第二标定距离设置一个气压传感器。

上述技术方案的效果为:本实施例提的基于物联网的实验室供气系统管路气压的监控系统在集中供气管路的各个管道分支上安装气压传感器,并利用物联网技术将传感数据集中监控,并及时报告异常值。利用物联网技术,可长期稳定的监控集中供气管路的各分支气压,可以及时定位管路堵塞或泄露的位置,降低维护成本,提高维护效率。

本发明的一个实施例,所述监测模块包括:

气压值采集模块,用于通过所述气压传感器实时采集实验室供气系统管路的各个分支管路和主干管路的气压值;

故障报警模块,用于当所述实验室供气系统管路的各个分支管路和主干管路的气压值与预设的气压阈值范围不相符时,进行管路故障报警。

上述技术方案的工作原理为:首先,利用气压值采集模块通过所述气压传感器实时采集实验室供气系统管路的各个分支管路和主干管路的气压值;然后,通过故障报警模块在当所述实验室供气系统管路的各个分支管路和主干管路的气压值与预设的气压阈值范围不相符时,进行管路故障报警。

上述技术方案的效果为:利用物联网技术将传感数据集中监控,并及时报告异常值。利用物联网技术,可长期稳定的监控集中供气管路的各分支气压,可以及时定位管路堵塞或泄露的位置,降低维护成本,提高维护效率。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。