一种碳纤维电极、制备方法及应用

文献发布时间:2023-06-19 19:16:40

技术领域

本发明涉及电极技术领域,尤其是涉及一种碳纤维电极、制备方法及应用。

背景技术

制备高性能结构超级电容器的关键在于开发出电化学性能优异的电极材料。其中,碳纤维具有高强度、高模量、低密度、抗疲劳、耐高温和耐腐蚀等优良的力学性能,同时还具备碳材料固有的优良导电性和电化学稳定性,具有作为多功能电极材料的应用潜力。然而,碳纤维表面致密光滑且呈现化学惰性,比表面积较低、孔隙结构少,致使电荷在碳纤维表面富集密度低,储存电荷能力弱,直接作为电极使用储能效果不理想。

高的比表面积和发达的孔隙结构是产生高容量和快速电荷传递双电层结构的关键,活化处理及表面改性是获得高比表面积及发达孔隙结构活性炭材料的重要手段。然而,对于碳纤维电极,通过表面改性提高碳纤维比表面积的同时不降低碳纤维优异的力学性能至关重要。

CN114220668A公开了一种适用于超级电容器的碳纤维电极材料及其制备方法和在制备超级电容器电极中的应用。制备方法包括:脱浆碳纤维经硝酸氧化、洗涤、干燥后得到CFO;通过接枝反应将六氯环三磷腈(HCCP)接枝到碳纤维表面;通过原位聚合在碳纤表面包覆大量交联聚磷腈微纳杂化涂层;再在惰性气体保护下升温至400~600℃保持1~10h后,再升温至700~1200℃保持1~10h,自然冷却后得到适用于超级电容器的高性能碳纤维电极材料。该发明最为明显的缺点就是酸刻蚀碳纤维会减弱碳纤维自身的强度,且整个过程能耗高,很难实现规模化推广。

发明内容

本发明的目的是提供一种碳纤维电极、制备方法及应用,在不降低碳纤维自身强度的前提下,提高碳纤维电极的比表面积和比电容;并且简化碳纤维电极的制备方法。

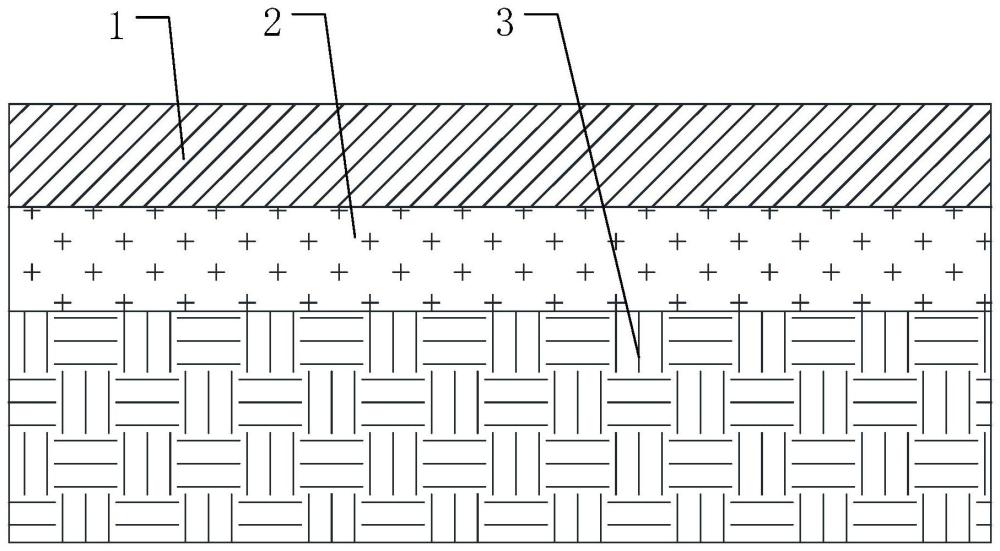

为实现上述目的,本发明提供了一种碳纤维电极,包括碳纤维集流体、导电胶层和活性炭层,碳纤维集流体通过导电胶层与活性炭层连接。

优选的,所述碳纤维集流体中碳纤维是具有导电性的聚丙烯腈基、沥青基和黏胶基碳纤维。

优选的,所述碳纤维集流体为无纺、单向无编织、平纹、斜纹、缎纹二维编织或三维编织中一种或几种混合编织形式的碳纤维层。

优选的,所述导电胶层为导电银胶、石墨导电胶、石墨烯导电胶、碳纳米管导电胶中一种或几种混合胶。

优选的,所述活性炭层包括质量百分比为65%-90%的活性炭、5%-15%的导电剂和5%-20%的粘结剂。

优选的,所述导电剂为炭黑、石墨、乙炔黑中的一种或几种的混合物,

优选的,所述粘结剂为聚偏氟乙烯、水溶性丁苯橡胶、羧甲基纤维素钠、聚四氟乙烯、聚丙烯酸、聚氧化乙烷和聚氨酯中的一种或几种的混合物。

上述碳纤维电极的制备方法,包括以下步骤:

S1、将碳纤维布用丙酮浸泡,清洗掉碳纤维表面的覆胶剂和灰尘,烘干,剪裁,得到碳纤维集流体;

S2、在碳纤维集流体的表面利用刮刀涂覆、浸渍、滚压或喷涂导电胶层,烘干,待用。

S3、将质量百分比为65%-90%的活性炭、5%-15%的导电剂和5%-20%的粘结剂混合搅拌,形成浆料;

S4、将制备的浆料涂覆至导电胶层的表面,烘干,形成活性炭层,得到碳纤维电极。

优选的,所述S1中,烘干温度为80℃,烘干时间为10-15h;所述S2中,烘干温度为100℃,烘干时间为10-15h;所述S4中,烘干温度为80℃,烘干时间为10-15h。

上述碳纤维电极用于制备结构超级电容器。制备超级电容器时,对电解质不做限定,可以为液体电解质、固体电解质或者固液混合电解质等任何已知可以用于超级电容器的电解质。本发明对隔膜不做限定,可以为聚乙烯隔膜、聚丙烯隔膜、无纺布隔膜或聚乙烯-聚丙烯混合隔膜等任何已知可以用于超级电容器的隔膜。通过隔膜将两片碳纤维极片隔开形成双层电极组,将双层电极组置入模具中,注入电解液后密封,得到结构超级电容器。

本发明所述的一种碳纤维电极、制备方法及应用的优点和积极效果是:

1、碳纤维集流体表面引入导电胶层,通过导电胶层提升了活性炭层与碳纤维集流体之间的附着力,依靠活性炭层的多孔结构和大比表面积,提高了碳纤维电极的比表面积和比容量。

2、导电胶层具有低电阻值且具有粘结性,改善碳纤维集流体的光滑表面,同时为活性炭层提供粗糙、易吸附的平面环境。在碳纤维集流体的表面复合导电胶层和活性炭层后,碳纤维电极的电阻值降低,具有更好的导电效果。

3、通过导电胶层和活性炭层对碳纤维进行改性后,碳纤维电极的比容量是碳纤维电极原丝比容量的4倍,具有非常明显的提升效果。

4、导电胶层和活性炭层通过刮涂、浸渍、滚压或喷涂的放置附着在碳纤维集流体上制得碳纤维电极,制备方法简单易操作,能耗低,便于实现工业规模化生产。

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

图1为本发明碳纤维电极实施例的截面结构示意图;

图2为本发明实施例4中碳纤维集流体、导电胶层、活性炭层层间剥离性能检测结果图;

图3为沥青基斜纹编织碳纤维布循环伏安测试和比容量图;

图4为本发明实施例4中碳纤维电极循环伏安测试和比容量图;

图5为本发明实施例2中碳纤维电极制备过程中电阻值变化图。

附图标记

1、活性炭层;2、导电胶层;3、碳纤维集流体。

具体实施方式

以下通过附图和实施例对本发明的技术方案作进一步说明。

实施例1

将聚丙烯腈基斜纹编织碳纤维布用丙酮清洗,80℃烘干12h,裁成两片50*50mm碳纤维方块,用刮刀涂覆导电银胶层,100℃烘干12h。将90%活性碳,5%导电炭黑和5%聚四氟乙烯与N-甲基吡咯烷酮(NMP)混合形成浆料,用刮刀涂覆在碳纤维电极导电银胶层上,80℃烘干12h,得到碳纤维电极。

实施例2

将聚丙烯腈基平纹编织碳纤维布用丙酮清洗,80℃烘干10h,裁成两片50*50mm碳纤维方块,用刮刀涂覆石墨导电胶层,100℃烘干15h。将80%活性碳,10%导电炭黑和10%聚丙烯酸与N-甲基吡咯烷酮(NMP)混合形成浆料,用刮刀涂覆在碳纤维电极石墨导电胶层上,80℃烘干10h,得到碳纤维电极。

实施例3

将沥青基平纹编织碳纤维布用丙酮清洗,80℃烘干15h,裁成两片50*50mm碳纤维方块,用刮刀涂覆碳纳米管导电胶层,100℃烘干12h。将70%活性碳,20%导电炭黑和10%聚偏氟乙烯与N-甲基吡咯烷酮(NMP)混合形成浆料,用刮刀涂覆在碳纤维电极碳纳米管导电胶层上,80℃烘干15h,得到碳纤维电极。

实施例4

将沥青基斜纹编织碳纤维布用丙酮清洗,80℃烘干12h,裁成两片50*50mm碳纤维方块,用刮刀涂覆碳纳米管导电胶层,100℃烘干10h。将75%活性碳,15%导电炭黑和15%聚氧化乙烷与N-甲基吡咯烷酮(NMP)混合形成浆料,用刮刀涂覆在碳纤维电极石墨烯导电胶层上,80℃烘干12h,得到碳纤维电极。

对实施例4中碳纤维布集流体、导电胶层和活性炭层的层间剥离性能进行检测,检测结果如图2所示。碳纤维与导电胶层具有较高的剥离强度,其剥离强度在0.6N/mm。活性碳层与导电胶层具有较好的附着力,其剥离强度为0.1N/mm,而未经导电胶处理的碳纤维与活性碳层的剥离强度几乎为零,附着力很弱。由此可见,导电胶层作为过渡中间层,碳纤维与活性碳层的粘接改性作用很大,并且通过在碳纤维上涂覆导电胶层,不会损坏碳纤维的强度;在碳纤维上依靠导电胶层附着活性炭层,依靠活性炭层的多孔结构和大的比表面积,可以实现碳纤维电极的表面积增大改性。

图3为沥青基斜纹编织碳纤维布循环伏安测试和比容量,图4为本发明实施例4中碳纤维电极循环伏安测试和比容量。如图所示,在循环伏安测试中发现,5mV/s的扫描速率下,导电胶和活性碳改性碳纤维电极比容量是碳纤维电极原丝比容量的4倍,具有非常明显提升效果。

图5为本发明实施例2中碳纤维电极制备过程中电阻值变化图。如图所示,在碳纤维表面涂覆石墨导电胶层和活性炭浆料后,电阻值逐渐的变小,由原来的5.769Ω降低到了2.868Ω,碳纤维电极的导电性能更好。

因此,本发明采用上述碳纤维电极、制备方法及应用,在不降低碳纤维自身强度的前提下,提高碳纤维电极的比表面积和比电容;并且简化碳纤维电极的制备方法。

最后应说明的是:以上实施例仅用以说明本发明的技术方案而非对其进行限制,尽管参照较佳实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本发明的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本发明技术方案的精神和范围。

- 一种碳纤维/氮化硼柔性复合电极及其制备方法与应用

- 一种高活性碳纤维毡电极材料及其制备方法和应用

- 一种以碳纤维为支撑体生长针状网络结构钴酸镍柔性电极的制备方法

- 一种钴酸镍纳米线包覆碳纤维柔性电极材料的制备方法

- 一种纳米洋葱碳/碳纤维复合电极材料的制备方法和用途

- 一种自支撑碳纤维的柔性、高选择性非酶尿酸电极碳纤维膜的制备方法及其应用

- 一种包裹有抗生物蛋白污染氧化石墨烯微带的碳纤维/镀金碳纤维电极及其制备方法和应用