一种自动装卸设备

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及装卸装置技术领域,尤其是一种自动装卸设备。

背景技术

随着物流行业贸易的不断扩大,分拨中心需要处理的货物量也与日俱增。物流场景可分为输送、存储、分拣、包装和装卸货,而卸货和装货环节自动化程度较低,已经滞后于其他物流场景的工作效率。

在物流分拨中心,快递包裹中大多数为箱式或袋式货物,这类货物特点是种类繁多、大小形状不一,现有自动装卸设备处理的货物种类单一,并不能胜任杂乱的快递包裹装卸任务,大多数快递包裹装卸工作方式还处于人工装卸货或使用伸缩式皮带输送机的半自动半人工装卸货,且装卸货效率慢,工人工作强度高,快递包裹周转时间长,市场需要一种、能够处理各类箱袋式货物、代替人力的装卸设备。

发明内容

本申请人针对上述现有生产技术中的缺点,提供一种自动装卸设备,从而实现种类繁多、大小形状不一的箱袋式货物的装卸,可有效提高拾取成功率,提高装卸货效率,降低工人劳动强度,缩短货物的周转时间。

本发明所采用的技术方案如下:

一种自动装卸设备,包括架体,所述架体上部安装有机械臂装置,所述机械臂装置的末端安装有拾取装置;

所述拾取装置的结构为:

包括与所述机械臂装置的末端连接的框架组件,

所述框架组件的下部安装有下托板机构,所述下托板机构包括可以相对于所述框架组件向货物移动的托板件,所述托板件的上表面用于承托货物;

所述框架组件朝向货物的一侧安装有用于吸取货物的多个吸盘件,多个吸盘件位于托板件上方;

所述框架组件上还安装有上扒板机构,所述上扒板机构包括可向下翻转的扒板件,所述扒板件与货物上部配合后将货物夹紧在所述扒板件和托板件之间。

其进一步技术方案在于:

所述上扒板机构的结构为:

包括扒板伸缩缸以及第一连杆,

所述扒板伸缩缸的缸体与所述框架组件铰接,所述扒板伸缩缸的活动端与所述第一连杆的中部铰接,所述第一连杆的下端与所述框架组件铰接;

还包括中心轴,所述中心轴的一端与第一连杆的上端转动连接,所述中心轴的中部固定安装有所述扒板件,所述中心轴的另一端固定安装有滚轮;

所述框架组件上安装有弧形结构的滑轨,所述滑轨位于所述扒板件相对于第一连杆的另一侧,所述滚轮与所述滑轨滑动配合,所述扒板伸缩缸驱动第一连杆转动,带动所述扒板件顺应滑轨的曲线向货物移动的同时向下翻转。

还包括第二连杆,所述第二连杆的一端与所述中心轴的端部固定连接,所述第二连杆的另一端安装所述滚轮,所述滚轮与所述扒板件分别位于所述中心轴的轴线方向两侧。

所述下托板机构的结构为:

包括无杆气缸,所述无杆气缸安装于所述托板件的下部,所述无杆气缸的缸筒两端与所述托板件固定连接,所述无杆气缸的缸体上安装有连接座;

所述托板件上设置有长孔,所述长孔的长度方向与无杆气缸缸体的移动方向一致,所述连接座上部设置有连接部,所述连接部穿过长孔后与所述框架组件下部连接;

所述无杆气缸两侧的托板件上分别安装有导杆,所述导杆上配合安装有滑块,所述滑块与所述连接座连接。

所述拾取装置还包括传感器组件,所述传感器组件包括触边传感器,所述触边传感器设置于所述托板件朝向货物的一侧。

所述机械臂装置的结构为:

包括安装于架体上的回转机构,所述回转机构的转动端安装有旋转底座;

还包括大臂件、中臂件、小臂件以及第一铰接组件、第二铰接组件;

所述中臂件和小臂件的中部均设置铰接部,所述铰接部与所述中臂件的两端呈三角形分布,所述中臂件和小臂件的结构相同;

所述大臂件的一端通过第一铰接组件与所述旋转底座铰接,还包括大臂伸缩杠,所述大臂伸缩杠的缸体与所述旋转底座铰接,所述大臂伸缩杠的活动端与所述大臂件的中部铰接;

所述中臂件的铰接部通过第一铰接组件与所述大臂件的另一端铰接,还包括中臂伸缩杠,所述中臂伸缩杠的缸体与所述大臂件铰接,所述中臂伸缩杠的活动端与所述中臂件的一端铰接;

所述小臂件的铰接部通过第一铰接组件与所述中臂件的另一端铰接,还包括小臂伸缩杠,所述小臂伸缩杠的缸体与所述中臂件铰接,所述中臂伸缩杠的活动端与所述小臂件的一端铰接;

所述小臂件的另一端通过第二铰接组件铰接安装有腕部件,还包括腕部伸缩缸,所述腕部伸缩缸的缸体与所述小臂件铰接,所述腕部伸缩缸的活动端与所述腕部件的一侧铰接,所述腕部件的另一端安装所述框架组件。

所述小臂件端部平行设置有上托平板和下托平板,所述上托平板和下托平板分别设置有通孔;

所述腕部件包括安装法兰,所述安装法兰的一侧平行且间隔设置有上连接板和下连接板,所述安装法兰的另一侧与所述框架组件连接,所述上连接板和下连接板均位于上托平板和下托平板之间;

所述第二铰接组件的结构为:

包括安装于所述上连接板的上轴承,以及安装于所述下托平板的通孔内的下轴承;

所述上托平板上部安装有上法兰,所述上法兰中部设置有上连接轴,所述上连接轴穿过所述上托平板上的通孔后与上轴承内圈配合;

所述下连接板上安装有下法兰,所述下法兰中部设置有下连接轴,所述下连接轴与下轴承的内圈配合。

所述大臂件与所述旋转底座的铰接结构、所述中臂件与所述大臂件的铰接结构、所述小臂件与所述中臂件的铰接结构均相同;

所述铰接结构包括相邻设置的第一板状结构和第二板状结构,所述第一板状结构上设置有第一铰接孔,所述第二板状结构上设置有第二铰接孔,

所述第一铰接组件同时穿过第一铰接孔与第二铰接孔将第一板状结构和第二板状结构铰接;

所述第一铰接组件的结构为:

包括轴心法兰,轴心法兰的一端为与第二板状结构外侧配合的挡板,挡板一侧设置柱状结构,柱状结构的端部依次穿过第二铰接孔和第一铰接孔后位于第一板状结构外侧,柱状结构的端部安装有挡圈,挡圈与挡板之间的柱状结构中部套装有套筒和第一轴承;

所述套筒的一端与第二板状结构的内侧接触,所述套筒的外周位于所述第一铰接孔的内部,所述套筒的另一端与第一轴承内圈的端面接触,所述第一轴承的外圈与第一板状结构的外侧固定连接,所述第一轴承内圈的另一端面与挡圈接触。

所述架体的结构包括底架,所述底架上部设置有多个支撑柱,所述架体上还设置有门型结构的机械臂安装架,所述机械臂安装架上部安装所述机械臂装置:

多个支撑柱上安装有斜输送带组件和平输送带组件,斜输送带组件和平输送带组件的输送面呈钝角设置,平输送带组件位于斜输送带组件下端一侧,斜输送带组件和平输送带组件的相邻端部衔接后,传输方向穿过机械臂安装架的下方。

所述架体下部设置有多个轮子。

本发明的有益效果如下:

本发明结构紧凑、合理,操作方便,通过拾取装置上吸取货物的吸盘件、承托货物的下托板机构、扒取货物的上扒板机构与机械臂装置的协同作业,实现种类繁多、大小形状不一的箱袋式货物的装卸,可有效提高拾取成功率,提高装卸货效率,降低工人劳动强度,缩短货物的周转时间。

同时,本发明还存在如下优势:

(1)通过扒板伸缩缸驱动第一连杆转动,并将安装有扒板件的中心轴一端与弧形结构的滑轨滑动连接,中心轴的一端与第一连杆端部铰接实现扒取货物时扒板件先向前放伸出后再向前下放压紧的动作,结构简单、成本低,使扒板件动作前或者不动作时可以为吸盘件避让出的更大的操作空间。

(2)通过在中心轴的端部安装与扒板件方向相反的第二连杆,在第二连杆的端部安装滚轮,实现在不变化扒板件的扒取范围的情况下,将滑轨的前端向拾取装置的后方移动,同时缩短扒板伸缩缸的行程,进一步从拾取装置结构上优化,减小拾取装置上的构件对拾取空间的影响,减小拾取装置的重量。

(3)通过采用无杆气缸驱动的形式,减小下托板机构的整体结构尺寸,通过连接座的连接部穿过托板件上的长孔,连接部与框架组件连接的方式,实现了无杆气缸安装于托板件下方,提高托板件的上表面的利用率,减小拾取装置的重量以及空间需求,使拾取装置的操作更灵活。

(4)通过腰部组件组件的左右摆动、大臂件俯仰、中臂件俯仰、小臂件俯仰以及腕部件左右摆动,实现机械臂装置具有五个自由度,使拾取装置可以从多维度灵活作业的同时,降低设备的制作成本。

(5)第二铰接组件采用带有连接轴的法兰与轴承的配合作为旋转结构,并分别将法兰的端面和轴承与需要铰接的部位连接,使腕部件灵活摆动的同时能够稳定的承载拾取装置以及货物的重量。

(6)将第一轴承作为机械臂装置的肘关节处的相对运动原件,通过在安装于第一板状结构上的第一轴承和第二板状结构之间采用套筒进行轴向定位,不仅保证机械臂装置的肘关节活动时不晃动,同时也可以防止第一板状结构和第二板状结构相互摩擦,提高机械臂的灵活性。

(7)在自动装卸设备中集成两段输送带组件,斜输送带组件用于对接上游或下游输送机构,平输送带组件用于承接拾取装置拾取来的货物,减少机械臂装置单次拾取操作的活动范围,提高装卸效率,同时和其它输送机实现联动;机械臂装置安装于斜输送带组件和平输送带组件组成输送装置的上方,使装卸设备整体结构结构简单,节省空间,能够适应月台的狭小空间。

(8)轮子便于移动架体,使机械臂装置在车厢内部前后移动,实现货物拾取装置可到达车厢长度方向上的任意空间,也便于自动装卸设备与其它设备的对接。

附图说明

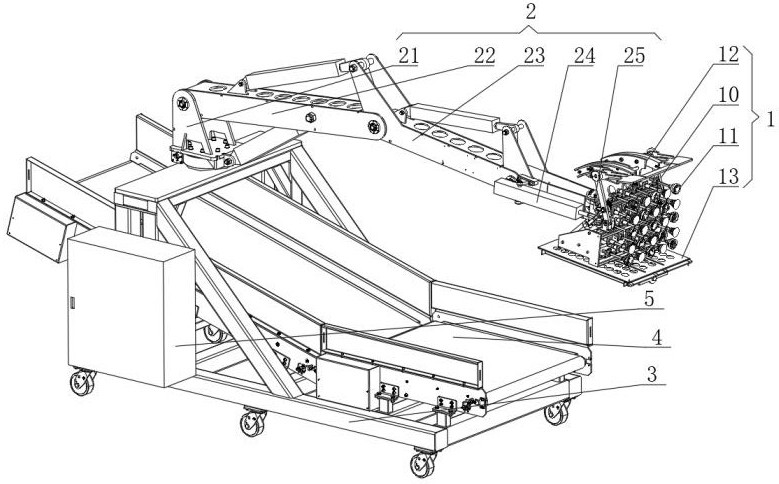

图1为本发明的结构示意图。

图2为本发明拾取装置的结构示意图。

图3为本发明拾取装置的结构示意图(底部视角)。

图4为图2的爆炸图。

图5为本发明拾取装置的侧视图。

图6为本发明框架组件、吸盘件和上扒板机构的结构视图(爆炸状态)。

图7为本发明上扒板机构的爆炸视图。

图8为本发明下托板机构的结构示意图。

图9为本发明下托板机构的结构示意图(底部视角)。

图10为本发明下托板机构的结构示意图(爆炸状态)。

图11为本发明拾取装置拾取规整货物状态图一。

图12为本发明拾取装置拾取规整货物状态图二。

图13为本发明拾取装置拾取箱袋式货物状态图一。

图14为本发明拾取装置拾取箱袋式货物状态图二。

图15为本发明机械臂装置的结构示意图。

图16为图15中A处放大图。

图17为本发明腕部件和小臂件的连接结构示意图。

图18为本发明机械臂装置第一铰接组件处的轴测剖视图。

图19为图18中B处放大图。

图20为本发明机械臂装置第一铰接组件处的爆炸图。

图21为本发明架体的结构示意图。

图22为本发明输送装置的结构示意图。

图23为本发明平输送带组件的结构示意图。

图24为本发明涨紧机构的结构示意图。

其中:1、拾取装置;10、框架组件;101、立板;102、吸盘安装架;103、铰接杆;104、加强杆;11、吸盘件;12、上扒板机构;121、扒板伸缩缸;122、第一连杆;123、中心轴;124、滑轨;125、滚轮;126、第二连杆;127、扒板件;128、轴承座;129、第二轴承;13、下托板机构;131、托板件;132、长孔;133、连接座;134、无杆气缸;135、导杆;136、滑块;137、触边传感器;

2、机械臂装置;21、腰部组件;211、旋转底座;212、回转机构;22、大臂组件;221、大臂件;222、大臂伸缩杠;2211、第一板状结构;2212、第一铰接孔;23、中臂组件;231、中臂件;2311、第二板状结构;2312、第二铰接孔;232、中臂伸缩杠;24、小臂组件;241、小臂件;2411、上托平板;2412、下托平板;242、小臂伸缩杠;25、腕部组件;251、腕部件;2511、安装法兰;2512、上连接板;2513、下连接板;252、腕部伸缩缸;26、第一铰接组件;261、第一轴承;2611、外圈;2612、内圈;262、轴心法兰;2624、挡板;2621、第一肩部;2622、第二肩部;2623、第三肩部;263、挡圈;264、套筒;27、第二铰接组件;271、上法兰;272、上轴承;273、下法兰;274、下轴承;

3、架体;31、底架;32、机械臂安装架;33、支撑柱;34、轮子;

4、输送装置;41、平输送带组件;411、主动力滚筒;412、无动力滚筒;413、从同步带轮;414、主同步带轮;415、电机安装板;416、边框;417、挡边;418、运输带;419、涨紧机构;4191、导轮安装架;4192、导向轮;4193、紧定螺栓;4194、调节挡片;4195、导轮安装板;42、斜输送带组件;43、支撑件;5、电气柜;

A、货物一;B、货物二;C、货物三;D、货物四;E、货物五。

具体实施方式

下面结合附图,说明本发明的具体实施方式。

实施例一:

如图1-图4所示,本实施例的自动装卸设备,包括架体3,架体3上部安装有机械臂装置2,机械臂装置2的末端安装有拾取装置1。架体3可以为移动形式的,也可以固定于搬运场所。

拾取装置1的结构为:包括与机械臂装置2的末端连接的框架组件10,框架组件10的下部安装有下托板机构13,下托板机构13包括可以相对于框架组件10向货物移动的托板件131,托板件131的上表面用于承托货物;框架组件10朝向货物的一侧安装有用于吸取货物的多个吸盘件11,多个吸盘件11位于托板件131上方;框架组件10上还安装有上扒板机构12,上扒板机构12包括可向下翻转的扒板件127,扒板件127与货物上部配合后将货物夹紧在扒板件127和托板件131之间。

还包括电气柜5,电气柜5可以安装于架体3上,也可以单独放置于装卸设备主体一侧,电气柜5内元件与装卸设备主体上驱动、检测部件连接,用于控制装卸设备动作。电气柜5为该装卸设备的控制系统,通过上述各个机构的相互配合,可以实现自动装卸货的任务。

具体来说,上扒板机构12的结构数量可以为一套或多套,当上扒板机构12的结构数量为一套时,上扒板机构12可以设置于拾取装置1的中部,当上扒板机构12的结构数量为两套时,两套上扒板机构12分别设置于拾取装置1的两侧。

下托板机构13中托板件131相对于框架组件10向货物移动的功能,可以通过端部做直线运动的伸缩缸体类的部件实现,如采用普通气缸时,将气缸缸体与框架组件10固定,将托板件131与框架组件10滑动配合后,由气缸活塞杆带动托板件131移动。

上述结构中,机械臂装置2用于按照运动轨迹带动拾取装置1靠近目标货物,当拾取装置1拾取目标货物后,机械臂装置2按照运动轨迹转移目标货物;多个吸盘件11用于吸取目标货物;下托板机构13负责托住目标货物防止目标货物掉落,也可以防止吸盘件11受到过大的倾覆力矩而导致变形失效;上扒板机构12负责扒取并与下托板机构13配合夹紧目标货物;控制系统可以根据不同工况可执行的不同的动作指令,最大程度的避免箱袋式货物脱落情况发生,可有效提高拾取成功率。

具体来说下托板机构13的作用有两种:

(一)当拾取目标货物前,托板件131会缩回至吸盘件11的后端,不影响吸盘件11的正常吸附,随后吸盘件11完成吸附后,托板件131会伸长并持续抵住目标货物下方的货物前表面,完成对包裹的托住,防止拾取货物时货物掉落。

(二)当吸盘件11吸附力不足时,扒板件127会扒取货物,同时托板件131向前伸出,扒取下来的目标货物会与吸盘件11更好的接触,一方面吸盘件11提供一部分吸附力,另一方面靠扒板件127与托板件131夹紧货物,完成对包裹的夹紧。

如图11-图12所示,货物为大件包裹并且码放比较整齐的情况下,吸盘件11吸取货物一A和货物二B,机械臂装置2带动拾取装置1向后方移动,同时下托板机构13的托板件131向货物二B下部的货物三C移动,并抵住货物三C,遮挡货物二B向下坠落的空间,同时也可以承托货物一A和货物二B,当货物一A和货物二B完全位于托板件131上时,完成拾取动作。

如图13-图14所示,货物为小件包裹并且码放比较杂乱的情况下,如箱袋式货物,吸盘件11吸附力不足时,不能保证完全吸取目标货物。首先吸盘件11吸取货物一A、货物二B、货物三C和货物四D,同时机械臂装置2带动拾取装置1向后方移动,随后上扒板机构12的扒板件127向下翻转,扒板件127向下翻转扒取货物的同时,下托板机构13的托板件131伸出并逐步拖住货物四D,上扒板机构12与下托板机构13的配合下将货物夹紧在扒板件127、和托板件131之间,结合吸盘件11的吸力避免货物脱落。拾取货物过程中,拾取装置1向后方移动的同时保证托板件131与货物四D下方的货物五E相抵,避免货物在扒取过程中货物掉落,同时保证最大限度的从下方承托货物,最大限度的将货物夹紧在扒板件127、和托板件131之间,保证拾取装置1拾取的效率,当上扒板机构12与下托板机构13动作完成后,随后机械臂装置2带动拾取装置1向后方移动。

通过拾取装置1上吸取货物的吸盘件11、承托货物的下托板机构13、扒取货物的上扒板机构12与机械臂装置2的协同作业,实现种类繁多、大小形状不一的箱袋式货物的装卸,可有效提高拾取成功率,提高装卸货效率,降低工人劳动强度,缩短货物的周转时间。

具体设置吸盘件11时,多个吸盘件11阵列布置,如图1-图6所示,吸盘件11布置为五乘五的阵列结构,并在吸盘件11气口位置安装止逆阀。多个吸盘件11可分为几组,每组由一个真空发生器产生负压,每组的吸盘件11的数量可以为六至八个,真空发生器气口处连接分气块,由分气块将产生的真空负压均分给该组中的每个吸盘件11,真空发生器可以固定安装在机械臂装置2侧壁上,其他真空系统元件固定安装在电气柜5侧壁上。

吸盘件11的具体型号可根据实际作业场所的货物特点选择,如图1-图6所示吸盘件11均采用短波纹式结构,吸盘件11自带伸缩缓冲杆,可以适应不同平面的散乱货物,吸盘件11为吸附纸箱的专用吸盘和吸附软包的专用吸盘组合使用。每只吸盘吸嘴处安装真空开关,当真空开关检测到该只吸盘的真空度过低时,将发出电信号,关闭该组吸盘,将负压分配给其他吸盘,当检测到某些吸盘没有接触货物时,真空开关则会关闭该组吸盘,并保持其他吸盘的正常工作。吸盘件11型号可采用派亚博的MX50系列与SMC的ZP3E系列。

实施例二:

如图5-图7,图11-图14所示,在实施例一的基础上进一步的设置上扒板机构12的结构为:包括扒板伸缩缸121以及第一连杆122,扒板伸缩缸121的缸体与框架组件10铰接,扒板伸缩缸121的活动端与第一连杆122的中部铰接,第一连杆122的下端与框架组件10铰接;还包括中心轴123,中心轴123的一端与第一连杆122的上端转动连接,中心轴123的中部固定安装有扒板件127,中心轴123的另一端固定安装有滚轮125;框架组件10上安装有弧形结构的滑轨124,滑轨124位于扒板件127相对于第一连杆122的另一侧,滚轮125与滑轨124滑动配合,扒板伸缩缸121驱动第一连杆122转动,带动扒板件127顺应滑轨124的曲线向货物移动的同时向下翻转。

扒板伸缩缸121可以采用气缸、油缸或电动缸;滚轮125可采用非标加工的滚动轮也可以采购标准的凸轮随动器。

滑轨124的截面为U型结构,且开口朝向扒板件127,为了使第一连杆122活动顺畅,第一连杆122的下端与安装于框架组件10上的轴承座128转动连接,第一连杆122的上端通过第二轴承129与中心轴123转动连接。

框架组件10的结构为:包括间隔设置的立板101,立板101之间通过加强杆104连接,立板101底部安装有铰接杆103,铰接杆103与扒板伸缩缸121的缸体铰接,立板101朝向货物的一端安装有吸盘安装架102,吸盘安装架102上安装多个吸盘件11。吸盘安装架102为铝型材框架,框架由横置铝型材和纵置铝型材拼接而成,多个吸盘件11分别通过L型固定件安装在吸盘安装架102上。立板101与机械臂装置2末端的腕部件251可拆卸固定连接。上扒板机构12的结构数量为两套时安装在吸盘安装架102的两侧。

扒板件127为与货物上部配合的板状结构,扒板件127固定安装于中心轴123的中部,固定连接可采用焊接,为了便于拆卸和更换扒板件127,扒板件127与中心轴123的连接方式可采用键连接,如图7所示。中心轴123的另一端固定安装滚轮125,保持滚轮125、中心轴123和扒板件127的相对姿态不变,在扒板伸缩缸121驱动第一连杆122转动,第一连杆122转动的中心点位于轴承座128,第一连杆122的端部带动滚轮125、中心轴123和扒板件127整体做同步运动,滚轮125在弧形结构的滑轨124的导向下时刻改变第一连杆122的运动方向,进而改变扒板件127的动作方向。当滚轮125的转动中心与中心轴123的轴心重合时,滑轨124的弧形曲线为圆弧且圆心与轴承座128的轴线重合,滑轨124的前端的位置决定了扒板件127的扒取范围。

另外,扒板伸缩缸121的活动端安装传感元器件用于实时监测扒板伸缩缸121的推力值,如拉压传感器。如果推力值过大,传感器会发出电信号停止扒板伸缩缸121的运动,防止扒板件127破坏包裹。当扒板伸缩缸121采用气缸时通过在进出气口处安装单向节流阀,用于控制扒板伸缩缸121的伸缩速率。

当扒板伸缩缸121的活动端伸出时,扒板件127首先是向前上方伸出,随着扒板伸缩缸121的活动端持续伸出,扒板件127再实现向前下方压紧的动作,将上部的货物扒取,并且配合下托板机构13将取下的货物压紧,防止货物掉落。

通过扒板伸缩缸121驱动第一连杆122转动,并将安装有扒板件127的中心轴123一端与弧形结构的滑轨124滑动连接,中心轴123的一端与第一连杆122端部铰接实现扒取货物时扒板件127先向前放伸出后再向前下放压紧的动作,结构简单、成本低,使扒板件127动作前或者不动作时可以为吸盘件11避让出的更大的操作空间。

进一步的,如图5-图7,图11-图14所示,上扒板机构12还包括第二连杆126,第二连杆126的一端与中心轴123的端部固定连接,第二连杆126的另一端安装滚轮125,滚轮125与扒板件127分别位于中心轴123的轴线方向两侧。

具体来说,第二连杆126与中心轴123的端部固定连接方式可采用焊接,也可以采用键连接,便于拆卸。

通过在中心轴123的端部安装与扒板件127方向相反的第二连杆126,在第二连杆126的端部安装滚轮125,在不变化扒板件127的扒取范围的情况下,将滑轨124的前端向拾取装置1的后方移动,同时缩短扒板伸缩缸121的行程,进一步从拾取装置1结构上优化,减小拾取装置1上的构件对拾取空间的影响,减小小拾取装置1的重量。

实施例三:

如果拾取装置1的结构复杂、体积大,会干扰对货物的拾取成功率。如图8-图10所示,为了使下托板机构13中托板件131移动功能相关结构进一步优化,实现拾取装置1整体结构体积小、轻便化,本实施例在实施例一、实施例二的基础上设置下托板机构13的结构为:包括无杆气缸134,无杆气缸134安装于托板件131的下部,无杆气缸134的缸筒两端与托板件131固定连接,无杆气缸134的缸体上安装有连接座133;托板件131上设置有长孔132,长孔132的长度方向与无杆气缸134缸体的移动方向一致,连接座133上部设置有连接部,连接部穿过长孔132后与框架组件10下部连接;无杆气缸134两侧的托板件131上分别安装有导杆135,导杆135上配合安装有滑块136,滑块136与连接座133连接。

由于连接座133通过连接部穿过长孔132与框架组件10下部连接,无杆气缸134的缸体两端与托板件131连接,当无杆气缸134的缸体相对于缸筒向与货物相反的方向移动时,托板件131朝向货物移动。具体无杆气缸134可以选用SMC的CY3系列或CY1S的磁耦合式无杆气缸。托板件131上的导杆135与滑块136结构除了起到导向作用外,还用来承受托板件131上货物的重量,防止无杆气缸134受到较大的倾覆力。

通过采用无杆气缸134驱动的形式,减小下托板机构13的整体结构尺寸,通过连接座133的连接部穿过托板件131上的长孔132,连接部与框架组件10连接的方式,实现了无杆气缸134安装于托板件131下方,提高托板件131的上表面的利用率,减小拾取装置1的重量以及空间需求,使拾取装置1的操作更灵活。

实施例四:

如图8-图14所示,为了便于实现自动装卸设备的自动化,在上述实施例的基础上,拾取装置1还包括传感器组件,传感器组件包括触边传感器137,触边传感器137设置于托板件131朝向货物的一侧。

实施例一中提到的托板件131抵住货物前表面时,由于触边传感器137安装在托板件131最前端,当触边传感器137触碰到前方货物并超过设定压力的阈值时,触边传感器137发出信号停止无杆气缸134的动作,起到检测是否撞到货物的作用。触边传感器137可采用欧姆龙的SGE安全触边。

传感器组件还包括扒板伸缩缸121的活动端安装传感元器件,该传感元器件用于实时监测扒板伸缩缸121的推力值,如拉压传感器。如果推力值过大,会发出电信号来停止扒板伸缩缸121的运动,防止扒板件127破坏货物。

进一步还可以在拾取装置1上或者架体3上设置视觉系统,用于判断货物的位姿,实现对机械臂装置2以及拾取装置1的完全自动化控制。

实施例五:

为了使装卸设备对拾取装置位置的变化控制更加精细,机械臂装置2可以选用工业六轴机器人,但会增加设备整体的采购成本。为了实现拾取装置1可以从多维度灵活作业的同时降低设备的制作成本,本实施例对机械臂装置2的结构进一步改进。

如图15-图16所示,机械臂装置2的结构为:包括安装于架体3上的回转机构212,回转机构212的转动端安装有旋转底座211;还包括大臂件221、中臂件231、小臂件241以及第一铰接组件26、第二铰接组件27;中臂件231和小臂件241的中部均设置铰接部,铰接部与中臂件231的两端呈三角形分布,中臂件231和小臂件241的结构相同。回转机构212可以为回转驱动或者其它电机驱动的转动结构。

大臂件221的一端通过第一铰接组件26与旋转底座211铰接,还包括大臂伸缩杠222,大臂伸缩杠222的缸体与旋转底座211铰接,大臂伸缩杠222的活动端与大臂件221的中部铰接。

中臂件231的铰接部通过第一铰接组件26与大臂件221的另一端铰接,还包括中臂伸缩杠232,中臂伸缩杠232的缸体与大臂件221铰接,中臂伸缩杠232的活动端与中臂件231的一端铰接。

小臂件241的铰接部通过第一铰接组件26与中臂件231的另一端铰接,还包括小臂伸缩杠242,小臂伸缩杠242的缸体与中臂件231铰接,中臂伸缩杠232的活动端与小臂件241的一端铰接。

小臂件241的另一端通过第二铰接组件27铰接安装有腕部件251,还包括腕部伸缩缸252,腕部伸缩缸252的缸体与小臂件241铰接,腕部伸缩缸252的活动端与腕部件251的一侧铰接,腕部件251的另一端安装框架组件10。

第一铰接组件26、第二铰接组件27均可采用销轴结构将相邻的部件建立铰接关系,实现机械臂装置2的肘、腕关节的摆动。大臂伸缩杠222、中臂伸缩杠232和小臂伸缩杠242均可采用液压油缸或者电动缸。

回转机构212与旋转底座211组成腰部组件21,大臂件221和大臂伸缩杠222组成大臂组件22,中臂件231和中臂伸缩杠232组成中臂组件23,小臂件241与小臂伸缩杠242组成小臂组件24,腕部件251与腕部伸缩缸252组成腕部组件25。

回转机构212使大臂件221、中臂件231、小臂件241以及腕部件251整体沿水平方向转动;腰部组件21、大臂件221、中臂件231和小臂件241依次铰接并均在伸缩杠的驱动下在同一个竖直面做俯仰动作,改变腕部件251的位置和姿态;与小臂件241铰接的腕部件251在腕部伸缩缸252的驱动下左右摆动。

通过腰部组件21组件的左右摆动、大臂件221俯仰、中臂件231俯仰、小臂件241俯仰以及腕部件251左右摆动,实现机械臂装置2具有五个自由度,使拾取装置1可以从多维度灵活作业的同时,降低设备的制作成本。

第二铰接组件27部位主要承载拾取装置1以及货物的重量,常规的销轴结构不能长期稳定使用,保证腕部件251的摆动灵活度。本实施例进一步对第二铰接组件27进行结构改进,方案如下。

如图16-图17所示,小臂件241端部平行设置有上托平板2411和下托平板2412,上托平板2411和下托平板2412分别设置有通孔;腕部件251包括安装法兰2511,安装法兰2511的一侧平行且间隔设置有上连接板2512和下连接板2513,安装法兰2511的另一侧与框架组件10连接,上连接板2512和下连接板2513均位于上托平板2411和下托平板2412之间。

第二铰接组件27的结构为:包括安装于上连接板2512的上轴承272,以及安装于下托平板2412的通孔内的下轴承274;上托平板2411上部安装有上法兰271,上法兰271中部设置有上连接轴,上连接轴穿过上托平板2411上的通孔后与上轴承272内圈配合;下连接板2513上安装有下法兰273,下法兰273中部设置有下连接轴,下连接轴与下轴承274的内圈配合。

上轴承272和下轴承274可以选用交叉滚子轴承、角接触球轴承或调心滚子轴承,用以承受较大的轴向力和径向力。

第二铰接组件27采用带有连接轴的法兰与轴承的配合作为旋转结构,并分别将法兰的端面和轴承与需要铰接的部位连接,使腕部件251灵活摆动的同时能够稳定的承载拾取装置1以及货物的重量。

采用常规的销轴结构的第一铰接组件26时,如果旋转底座211、大臂件221、中臂件231、小臂件241的铰接部位之间存在间隙,在垂向平面内做俯仰动作时肘关节处会左右晃动影响拾取装置1的位置控制,如果铰接部位为紧密接触状态则会影响铰接部位的顺畅度。本实施例进一步对第一铰接组件26进行结构改进,方案如下。

如图18-图20所示,大臂件221与旋转底座211的铰接结构、中臂件231与大臂件221的铰接结构、小臂件241与中臂件231的铰接结构均相同。

铰接结构包括相邻设置的第一板状结构2211和第二板状结构2311,第一板状结构2211上设置有第一铰接孔2212,第二板状结构2311上设置有第二铰接孔2312,第一铰接组件26同时穿过第一铰接孔2212与第二铰接孔2312将第一板状结构2211和第二板状结构2311铰接。

第一铰接组件26的结构为:包括轴心法兰262,轴心法兰262的一端为与第二板状结构2311外侧配合的挡板2624,挡板2624一侧设置柱状结构,柱状结构的端部依次穿过第二铰接孔2312和第一铰接孔2212后位于第一板状结构2211外侧,柱状结构的端部安装有挡圈263,挡圈263与挡板2624之间的柱状结构中部套装有套筒264和第一轴承261。

套筒264的一端与第二板状结构2311的内侧接触,套筒264的外周位于第一铰接孔2212的内部,套筒264的另一端与第一轴承261内圈2612的端面接触,第一轴承261的外圈2611与第一板状结构2211的外侧固定连接,第一轴承261内圈2612的另一端面与挡圈263接触。

第一轴承261可以选用交叉滚子轴承、角接触球轴承或调心滚子轴承,用以承受较大的轴向力和径向力。挡圈263将内圈2612、套筒264层叠锁紧在第二板状结构2311的内侧和挡圈263之间,在第一板状结构2211和第二板状结构2311相对运动时,套筒264仅仅随着第二板状结构2311转动。套筒264支撑在第二板状结构2311和第一轴承261的内圈2612之间,起到保持第一板状结构2211和第二板状结构2311相对距离的作用,实现了第一板状结构2211和第二板状结构2311的轴向定位。

将第一轴承261作为机械臂装置2的肘关节处的相对运动原件,通过在安装于第一板状结构2211上的第一轴承261和第二板状结构2311之间采用套筒264进行轴向定位,不仅保证机械臂装置2的肘关节活动时不晃动,同时也可以防止第一板状结构2211和第二板状结构2311相互摩擦,提高机械臂的灵活性。

上述铰接结构在运用时,以所述大臂件221与中臂件231铰接为例,具体结构可以为:

将所述大臂件221的端部设置为两块平行的第一板状结构2211,将中臂件231的铰接部设置为两块平行的第二板状结构2311,大臂件221的端部与中臂件231的铰接部配合后第一铰接孔2212与第二铰接孔2312对应,并且第二板状结构2311位于两块第一板状结构2211的内侧,相邻的一组第一铰接孔2212与第二铰接孔2312中安装第一铰接组件26;当然大臂件221的端部与中臂件231的铰接部配合时第一板状结构2211也可以位于第二板状结构2311的内侧。

进一步保证第一铰接组件26结构的灵活稳定,在轴心法兰262的柱状结构上从挡板2624一端依次缩小直径的第一肩部2621、第二肩部2622和第三肩部2623,第一肩部2621、第二肩部2622和第三肩部2623分别与第二铰接孔2312、套筒264和第一轴承261对应,通过轴肩定位的方式使轴心法兰262与第二板状结构2311、套筒264和第一轴承261的相对位置更加稳固。

实施例六:

在货物转运过程中,车箱底部高度和用于传输货物的伸缩式皮带机或其他输送机构存在高度差的情况下,给拾取装置1的活动轨迹增加了多个变量,本实施例在上述实施例基础上,进一步对架体3进行改进,方案如下。

如图21-图24所示,架体3的结构包括底架31,底架31上部设置有多个支撑柱33,架体3上还设置有门型结构的机械臂安装架32,机械臂安装架32上部安装机械臂装置2:

多个支撑柱33上安装有斜输送带组件42和平输送带组件41,斜输送带组件42和平输送带组件41的输送面呈钝角设置,平输送带组件41位于斜输送带组件42下端一侧,斜输送带组件42和平输送带组件41的相邻端部衔接后,传输方向穿过机械臂安装架32的下方。

在自动装卸设备中集成两段输送带组件,斜输送带组件42用于对接上游或下游输送机构,平输送带组件41用于承接拾取装置1拾取来的货物,减少机械臂装置2单次拾取操作的活动范围,提高装卸效率,同时和其它输送机实现联动;机械臂装置2安装于斜输送带组件42和平输送带组件41组成输送装置4的上方,使装卸设备整体结构结构简单,节省空间,能够适应月台的狭小空间。

工作时,机械臂装置2带动拾取装置1把货物放置在平输送带组件41上,随后平输送带组件41运行把货物运送到斜输送带组件42上,再运至与自动装卸设备集成的分拣线上,完成卸货任务;

同样的,当分拣线上运送货物至斜输送带组件42上,斜输送带组件42将货物运送至平输送带组件41上并囤积,随后机械臂装置2带动拾取装置1完成对货物的拾取,完成装货任务。

斜输送带组件42和平输送带组件41的结构原理相同,具体传动结构以及涨紧结构如下:

平输送带组件41主要包括主动力滚筒411、无动力滚筒412、从同步带轮413、主同步带轮414、电机安装板415、边框416、挡边417、运输带418等。主动力滚筒411通过带座轴承安装在边框416一端,无动力滚筒412安装在边框416的另一端。主动力滚筒411一端连接从同步带轮413,主同步带轮414与从同步带轮413通过同步带传动,主同步带轮414动力来自于伺服电机和减速器,伺服电机和减速器固定安装在电机安装板415上,电机安装板415固定安装在边框416外侧,电机安装板415可调节固定螺栓的位置来调节从同步带轮413与主同步带轮414的轮距,起到同步带的涨紧的作用;运输带418与主动力滚筒411、无动力滚筒412配合,在主动力滚筒411的带动下运输带418向前传送。

边框416的侧面安装有支撑件43,支撑件43与支撑柱33上部连接,用于固定平输送带组件41。

为调节运输带418的涨紧程度,在无动力滚筒412处的边框416上设置涨紧机构419,涨紧机构419包括由螺钉固定在边框416上的调节挡片4194,调节挡片4194与无动力滚筒412的一侧配合作为无动力滚筒412的定位端,无动力滚筒412另一侧由可调节的紧定螺栓4193顶住,这样就把无动力滚筒412牢牢固定,可防止在工作过程中运输带418的跑偏和剧烈抖动。

平输送带组件41的结构中还包括导轮组件,导轮组件包括导向轮4192、导轮安装板4195、导轮安装架4191组成,导轮安装架4191安装在边框416内侧,可以通过调节固定螺栓的位置将导轮安装架4191上下调节,导轮安装板4195安装在导轮安装架4191上,可以通过调节固定螺栓的位置将导轮安装板4195左右调节,导向轮4192安装在导轮安装板4195上,导向轮4192贴合运输带418的边缘,实现对运输带418的定位调节作用。

另外,如图21所示,架体3下部可以设置多个轮子34。

轮子34便于移动架体3,使机械臂装置2在车厢内部前后移动,实现货物拾取装置1可到达车厢长度方向上的任意空间,也便于自动装卸设备与其它设备的对接。

轮子34可以是万向轮(带刹车),通过手动操作移动架体3,也可以为驱动转向舵轮,通过控制系统实现自动调整架体3的位置。

以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

- 一种电池极群组铸焊自动装卸机械手及自动装卸方法

- 一种承载楼的自动装卸设备

- 一种溜井式矿仓自动装卸系统及装卸方法

- 自动装卸设备及自动装卸货方法

- 一种可视自动装卸物流运输车及其自动装卸自动报警方法