用于电弧诊断的设备

文献发布时间:2023-06-19 19:18:24

相关申请的交叉引用

本申请要求于2021年10月7日在韩国知识产权局提交的韩国专利申请No.10-2021-0132914的优先权,该韩国专利申请的公开以引用方式全文并入本文中。

技术领域

本公开的示例实施例涉及用于电弧诊断的设备、包括该用于电弧诊断的设备的等离子体工艺装备和电弧诊断方法。

背景技术

蚀刻工艺可包括使用光刻工艺从除形成有光刻胶的区之外的区去除薄膜的步骤。最近,在半导体工艺中,等离子体已用于蚀刻衬底的工艺。等离子体蚀刻可以包括在真空状态下向气体分子施加高能以电离或分解分子以激活,并且可以包括使被激活的粒子与薄膜碰撞以破坏薄膜的晶体结构,从而去除薄膜。等离子体蚀刻可以通过射频(RF)电力来执行,并且RF电力可以在执行等离子体蚀刻的工艺室中引起电弧。对于使用传感器的一般电弧诊断方法,会难以检测具有低电平的微电弧。

发明内容

一方面提供了一种用于电弧诊断的设备和一种电弧诊断方法,其通过应用设置在连接至加热器的电力过滤器中或者设置在加热器与电源之间的电源线上的电压-电流(VI)传感器,精确地检测具有低电平的微电弧,并且还可监视等离子体工艺装备的异常行为。

根据示例实施例的一方面,一种用于电弧诊断的设备可包括:

第一VI传感器,其设置在连接至加热器的电力过滤器中或者设置在连接至所述加热器的电源线上,所述加热器设置在执行等离子体工艺的工艺室的下电极中,并且所述第一VI传感器被配置为感测从将交流电力供应至所述加热器的第一电源生成的谐波并且输出第一信号;光学传感器,其设置在所述工艺室的一侧上,并且被配置为感测从所述工艺室生成的光的强度并且输出第二信号;第二VI传感器,其设置在连接至所述工艺室的上电极的电源线上,并且被配置为感测从向所述上电极供应交流电力的第二电源生成的谐波并且输出第三信号;以及电弧检测器,其被配置为基于所述第一信号、所述第二信号或所述第三信号中的至少一个确定所述工艺室中是否出现电弧。

根据示例实施例的另一方面,一种等离子体工艺装备可包括:工艺室,其包括上电极和下电极并且被配置为执行等离子体工艺;加热器,其设置在下电极中并且被配置为加热衬底;电源装置,其包括被配置为向加热器施加第一电压的第一电源和被配置为向上电极供应第二电压的第二电源;电弧诊断设备,其包括设置在连接在加热器与第一电源之间的电力过滤器中或者设置在加热器与第一电源之间的第一电源线上的第一VI传感器,第一VI传感器被配置为检测从第一电源生成的谐波并且输出第一信号;以及电弧检测器,其被配置为接收第一信号,并且基于第一信号确定在工艺室中是否出现电弧;以及控制器,其被配置为基于电弧检测器的诊断结果控制等离子体工艺。

根据示例实施例的又一方面,一种电弧诊断方法可包括:在包括上电极和下电极的工艺室中执行等离子体工艺;输出对应于从向设置在下电极中的加热器供应交流电力的第一电源生成的谐波的第一信号、对应于工艺室中生成的光的强度的第二信号以及对应于从向上电极供应交流电力的第二电源生成的谐波的第三信号;以及基于第一信号、第二信号和第三信号中的至少一个确定在工艺室中是否出现电弧,其中,由设置在加热器中或者设置在下电极与第一电源之间的电源线上的第一VI传感器输出第一信号。

附图说明

从下面结合附图的详细描述中,将更清楚地理解以上和其它方面,在附图中:

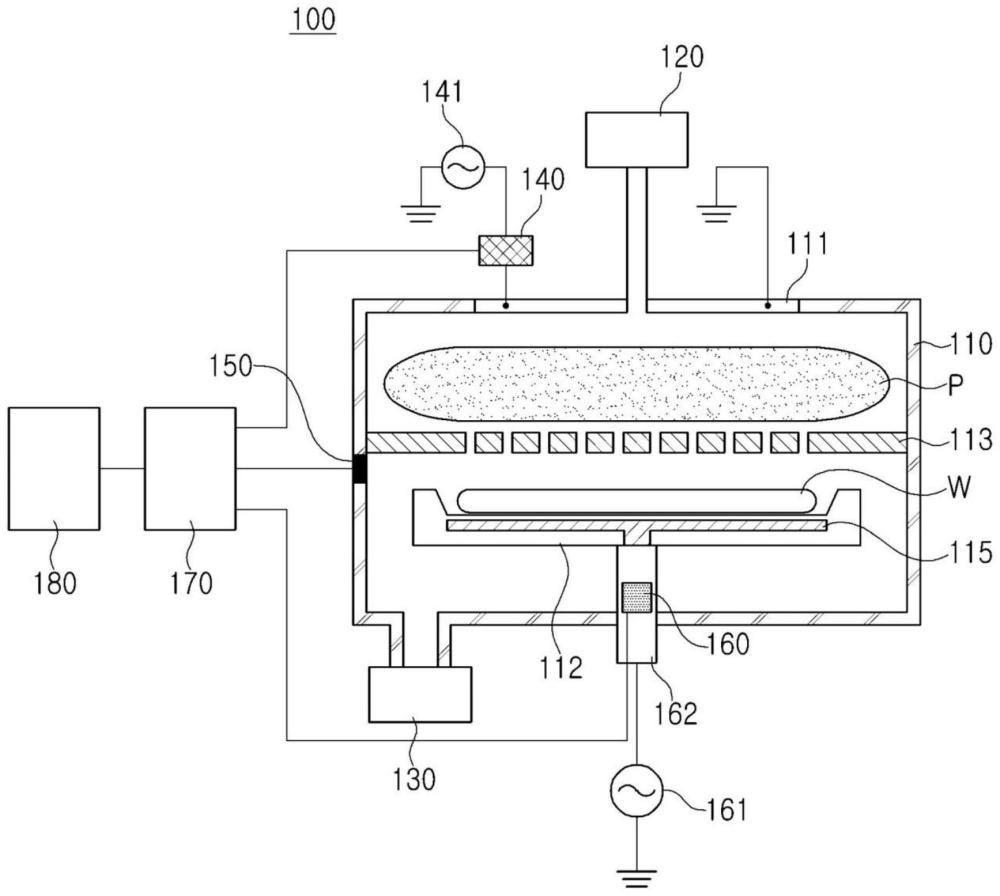

图1是示出根据示例实施例的包括等离子体工艺装备的半导体工艺设备的图;

图2是示出根据示例实施例的等离子体工艺装备的图;

图3A、图3B和图3C是示出根据示例实施例的用于电弧诊断的设备中包括的第一VI传感器的连接关系的图;

图4是示出根据示例实施例的用于电弧诊断的设备和包括用于电弧诊断的设备的等离子体工艺装备的图;

图5是示出根据示例实施例的用于电弧诊断的设备和包括用于电弧诊断的设备的等离子体工艺装备的图;

图6是示出根据示例实施例的用于电弧诊断的设备和包括用于电弧诊断的设备的等离子体工艺装备的图;

图7是示出根据示例实施例的用于电弧诊断的设备和包括用于电弧诊断的设备的等离子体工艺装备的图;

图8是示出根据示例实施例的等离子体工艺装备的电弧诊断方法的流程图;

图9是示出根据示例实施例的等离子体工艺装备的电弧诊断方法的流程图;

图10是示出根据示例实施例的等离子体工艺装备的电弧诊断方法的流程图;

图11和图12是示出根据示例实施例的用于电弧诊断的设备的电弧诊断方法的图;

图13A和图13B是示出根据示例实施例的用于电弧诊断的设备中包括的电弧检测器的操作的图;以及

图14A、图14B和图14C是示出根据示例实施例的用于电弧诊断的设备中包括的电弧检测器的操作的图。

具体实施方式

下文中,将参照附图如下描述各个实施例。

图1是示出根据示例实施例的包括等离子体工艺装备的半导体工艺设备的图。

参照图1,示例实施例中的包括等离子体工艺装备的半导体工艺设备1可包括被配置为相对于衬底W执行半导体工艺的多个工艺室11至14。例如,多个工艺室11至14可包括执行沉积工艺的沉积工艺室、执行化学机械抛光(CMP)工艺的抛光工艺室、以及生成含源气的自由基和离子的等离子体或者利用蚀刻剂去除衬底W中包括的器件层的至少一部分的蚀刻工艺室。多个工艺室11至14可包括在执行工艺的同时或在完成工艺之后检查衬底W的检查工艺室。

例如,衬底W可实施为对其执行了半导体工艺的半导体衬底,并且可实施为由诸如硅的半导体材料形成的晶圆。半导体器件、连接至半导体器件的布线图案和覆盖半导体器件和布线图案的绝缘层可通过在多个工艺室11至14中执行的半导体工艺形成在衬底W上,并且可根据衬底W制造多个半导体芯片。

例如,多个工艺室11至14可经转移室20和装载锁定室40接收衬底W,并且可执行半导体工艺。转移室20和装载锁定室40可包括转移机器人30,转移室20和装载锁定室40的转移机器人30可运输可以是工艺对象的衬底W。例如,转移室20的转移机器人30可将诸如衬底W的工艺对象从装载锁定室40中移除,并且可将工艺对象转移至多个工艺室11至14,或者可在多个工艺室11至14之间转移工艺对象。在示例实施例中,转移机器人30可实施为机械手。

转移机器人30可包括用于固定工艺对象的卡盘和用于转移工艺对象的线性平台。例如,卡盘可实施为可利用静电力固定工艺对象的静电卡盘(ESC)。多个突起可形成在静电卡盘上并且可接触工艺对象。在示例实施例中的等离子体工艺装备中,静电卡盘可作为下电极操作。然而,示例实施例不限于此。

参照图1,在示例实施例中的包括等离子体工艺装备的半导体工艺设备1中,转移室20的转移机器人30可将衬底W从装载锁定室40中移除,并且可将衬底W转移至转移室20,并且可将衬底W(即,工艺对象)转移至工艺室11。然而,工艺对象不限于晶圆,在其它示例实施例中,工艺对象可为除晶圆外的其它对象。例如,衬底W可实施为除晶圆外的各种衬底,例如,用于显示器的母衬底。

工艺室11至14中的至少一个工艺室11可分配为用于执行蚀刻工艺的室。在示例实施例中,工艺室11可实施为用于利用等离子体去除形成在衬底W的上表面上的薄膜的一部分的等离子体工艺室。例如,在示例实施例中,包括等离子体工艺室的用于等离子体蚀刻的装备可定义为等离子体工艺装备。

图2是示出根据示例实施例的等离子体工艺装备的图。

参照图2,示例实施例中的等离子体工艺装备2可包括被配置为执行等离子体蚀刻工艺的多个工艺室。图2中仅示出单个工艺室,但是示例实施例不限于此。例如,执行等离子体蚀刻工艺的多个工艺室可通过以对称形式设置的两个工艺室实施,或者可按照各种方式排列两个或更多个工艺室。

可利用射频(RF)电力执行等离子体蚀刻工艺。例如,在等离子体蚀刻工艺之前的工艺中,衬底中可能会充入附带电荷,随着在等离子体蚀刻工艺期间施加高频电力,电荷可能会在衬底中导致电弧。例如,电弧可指由于高频电力下的异常环境导致在衬底周围和/或在金属部分中出现损坏。然而,电弧的成因不限于此。

通常,电弧可能会在反应器与衬底之间出现,或在衬底内的两个位置之间出现。电弧可能会导致材料的意外溅射、材料的意外沉积、衬底的材料的降解(包括材料的一部分的高温挥发)和/或对等离子体工艺装备的损坏。

即使电弧在小范围内发生并且持续短时间,电弧也可能对衬底和/或装备造成严重损坏。在示例中,电弧可能会产生可损坏形成在衬底上的栅极结构、电介质层和/或金属线等的微小弹坑。因此,当在等离子体蚀刻工艺期间出现电弧时,可有必要实时精确地诊断电弧,以防止对衬底的损坏,或者更换损坏的衬底。

示例实施例中的等离子体工艺装备2可包括在执行等离子体工艺的工艺室的下电极的方向上设置的第一电压-电流(VI)传感器160、设置在工艺室的一侧上的光学传感器150、和在工艺室的上电极的方向上设置的第二VI传感器140。

在示例中,光学传感器150可包括穿过工艺室的一侧并且收集从等离子体生成的光的观察口,以及用于会聚通过观察口收集的光并且放大光的强度的透镜。通过允许在工艺室中执行等离子体蚀刻工艺的同时发射的光通过透镜入射,光学传感器150可检测光的强度。

在示例实施例中的等离子体工艺装备2中,当在等离子体蚀刻工艺期间出现电弧时,光学传感器150可检测在短时间内具有强的强度的光。然而,由于光学传感器150设置在工艺室的一侧上,因此,即使出现相同电平的电弧,检测到的光强度也可根据视场变化。例如,与当光学传感器150的视场内不包括电弧部分时相比,当在光学传感器150的视场内包括电弧部分时,光学传感器150可检测具有更强的强度的光。

当出现高电平的电弧时,即使光学传感器150的视场内不包括电弧部分,光学传感器150也可检测到工艺室中的异常。然而,当发生低电平的微电弧并且光学传感器150的视场内不包括电弧部分时,光学传感器150可能无法检测到工艺室中的异常。

在示例实施例中的等离子体工艺装备2中,第二VI传感器140可利用通过高频杆施加的高频电力的电磁耦合检测电弧。例如,经高频杆施加的高频电力可以是施加至工艺室的上电极的电力。

示例实施例中的第二VI传感器140可设置在将上电极连接至用于将AC电力供应至上电极的电源的电源线上。第二VI传感器140可监视高频电力,因此,第二VI传感器140可不检测诸如微电弧的低电平的电弧。

换句话说,仅通过光学传感器150和第二VI传感器140的组合,可能无法精确地诊断在等离子体蚀刻工艺期间发生的微电弧。

在等离子体蚀刻工艺期间发生的电弧可包括可突然生成并消失的软电弧和可持续生长的硬电弧。例如,无论在等离子体蚀刻工艺期间生成的具有低电平的电弧是硬电弧还是软电弧,电弧都可导致衬底和/或工艺装备的严重损坏。因此,可有必要精确地诊断是否出现微电弧。

示例实施例中的等离子体工艺装备2中包括的第一VI传感器160可通过检测从向工艺室的下电极供应AC电力的电源生成的谐波来诊断是否出现电弧。

作为示例,第一VI传感器160可配置为非接触VI传感器160-1或接触VI传感器160-2。与第二VI传感器140相似,非接触VI传感器160-1可利用高频电力的电磁耦合检测电弧。接触类型VI传感器160-2可通过包括多个电路装置的电弧检测器电路实施。

示例实施例中的第一VI传感器160既可精确地检测具有低电平的微电弧又可精确地检测具有高电平的电弧。因此,即使在光学传感器150的视场不足或者出现具有低电平的电弧时,示例实施例中的等离子体工艺装备2也可精确地诊断电弧。

然而,图2所示的等离子体工艺装备2的配置和结构仅是示例并且示例实施例不限于此。作为示例,等离子体工艺装备2还可包括电弧检测器和控制器。另外,等离子体工艺装备2可具有与示出的示例的结构不同的结构。

图3A、图3B和图3C是示出根据示例实施例的用于电弧诊断的设备中包括的第一VI传感器的连接关系的图。

参照图3A、图3B和图3C,示例实施例中的用于电弧诊断的设备中包括的第一VI传感器160可设置在加热器115和第一电源161之间。例如,加热器115可设置在工艺室的下电极中,并且第一电源161可将高频电力施加至下电极。

电力过滤器162可设置在加热器115与第一电源161之间的路径中。电力过滤器162可阻止由于加热器115导致的高频电力流至第一电源161。

在示例实施例中的用于电弧诊断的设备中,电力过滤器162可包括电磁波过滤器,其可衰减从加热器115生成并且发送至第一电源161的电磁干扰(EMI)的幅度。例如,电磁波过滤器可包括EMI电感器和EMI电容器。

参照图3A,在示例实施例中的用于电弧诊断的设备中,第一VI传感器160可设置在加热器115与电力过滤器162之间的电源线163上。参照图3B,在另一示例实施例中的用于电弧诊断的设备中,第一VI传感器160可设置在电力过滤器162与第一电源161之间的电源线163上。换句话说,在参照图3A和图3B示出的实施例中,第一VI传感器160可设为与电力过滤器162分离。参照图3C,在另一示例实施例中的用于电弧诊断的设备中,第一VI传感器160可设置在电力过滤器162中。

在示例实施例中的用于诊断电弧的设备中,无论第一VI传感器160的位置如何,第一VI传感器160都可输出用于精确地诊断在工艺室中是否发生电弧的第一信号。

示例实施例中的用于电弧诊断的设备可包括每个工艺室中的对应的第一VI传感器160、对应的光学传感器150和对应的第二VI传感器140。然而,示例实施例不限于此。例如,当对应于工艺室的加热器115的数量为两个或更多个时,用于电弧诊断的设备可包括对应于工艺室的多个第一VI传感器160。也就是说,用于电弧诊断的设备可包括分别对应于各个加热器115的多个第一VI传感器160。

图4是示出根据示例实施例的用于电弧诊断的设备和包括用于电弧诊断的设备的等离子体工艺装备的图。

参照图4,示例实施例中的等离子体工艺装备100可包括工艺室110、工艺气源120、排放设备130、包括多个传感器140、150和160的用于电弧诊断的设备、电弧检测器170和控制器180。然而,示例实施例不限于此,在一些示例实施例中,等离子体工艺装备100还可包括未示出的冷却装置。

工艺室110可提供从由工艺气源120提供的工艺气体生成等离子体P的空间。工艺室110的内部空间中生成的等离子体P可用于对衬底W(工艺对象)执行蚀刻工艺。

工艺室110的外壁可由具有优异的耐磨性和耐腐蚀性的材料形成。在等离子体处理工艺(诸如,例如,蚀刻工艺)中,工艺室110可将内部空间保持在具有预定压强和温度的封闭状态。

从内部空间中去除气体的排放设备130可设置在工艺室110的外壁的一个区中。排放设备130可包括用于排放工艺室110中的气体以执行等离子体蚀刻工艺的排放装置。作为示例,排放设备130可实施为真空泵。

工艺室110可包括上电极111、下电极112和感应电极113。例如,工艺室110的内部空间可被感应电极113划分。工艺气源120可将工艺气体供应至上电极111与感应电极113之间的内部空间。例如,工艺气体可包括O

图4示出的上电极111的结构仅是示例实施例,并且示例实施例不限于此。例如,工艺气源120可具有连接至上电极111的结构。在这种情况下,上电极111可以是具有花洒头形状的电极,并且从工艺气源120供应的工艺气体可通过上电极111的注入孔被喷洒至工艺室110中。另外,在示例实施例中,上电极111可设置在工艺室110的一侧上。

在工艺室110的操作中,衬底W可设置在感应电极113与下电极112之间,也就是说,例如,设置在下电极112的上表面上,并且处于等离子体P状态的工艺气体可喷洒至衬底W的上表面,从而执行等离子体蚀刻工艺。例如,下电极112可配置为利用静电力固定衬底W的静电卡盘(ESC)。下电极112可具有平面圆形以支承圆形衬底W,但是示例实施例不限于此。

加热器115可设置在下电极112中。加热器115可从第一电源161接收AC电力,并且可加热衬底W,从而进一步有利于蚀刻。例如,加热器115可包括螺旋形线圈。由加热器115生成的热能可经电介质板转移至衬底W,从而将衬底W保持在预定温度。

可相对于其上形成有掩模层的衬底W执行等离子体蚀刻工艺。例如,衬底W可具有由硅形成的下衬底、模制层和掩模层堆叠的结构。模制层可具有形成有栅极的牺牲层和层间绝缘层交替地堆叠的结构,并且牺牲层可由相对于层间绝缘层具有蚀刻选择性的材料形成。

例如,层间绝缘层可由氧化硅和氮化硅中的至少一个形成,并且牺牲层可由与层间绝缘层的材料不同的材料形成,诸如硅、氧化硅、碳化硅或氮化硅。掩模层可由包括碳的材料层(诸如非晶碳层(ACL)或旋涂硬掩模(SOH))形成。然而,示例实施例不限于此。例如,除下衬底、模制层和掩模层之外,衬底W还可包括其它结构,并且每一个组件可由各种材料形成。

可相对于掩模层、模制层和下衬底依次执行等离子体蚀刻工艺。可通过等离子体蚀刻工艺形成穿过掩模层和模制层的孔和用于下衬底的从孔延伸的凹槽。

为了执行等离子体蚀刻工艺,等离子体工艺装备100可包括具有多个电源的电源装置。例如,电源装置可包括将第一电压施加至工艺室110的加热器115的第一电源161和将第二电压施加至工艺室110的上电极111的第二电源141。

例如,施加至加热器115的第一电压可操作加热器115以加热衬底W从而有利于蚀刻。施加至上电极111的第二电压可配置为在上电极111与感应电极113之间形成高频电场并且将供应至工艺室110中的工艺气体激发为处于等离子体(P)状态的源电压。被激发为处于等离子体P状态的工艺气体可通过喷气装置被喷洒至设置在工艺室110中的衬底W的上表面。

另外,虽然图4中未示出,但电源装置还可包括用于将高频电力施加至工艺室110的下电极112的电源。施加至下电极112的高频电力可配置为用于通过调节被激发为处于等离子体P状态的工艺气体的离子轰击能量来执行蚀刻的偏置电压。

如上所述,使从加热器115生成并且发送至第一电源161的电磁干扰的幅度衰减的电力过滤器162可连接在加热器115与第一电源161之间。

示例实施例中的等离子体工艺装备100可包括用于诊断在等离子体蚀刻工艺期间可能出现的电弧的用于电弧诊断的设备。例如,用于电弧诊断的设备可包括用于检测异常信号的至少一个传感器和电弧检测器170。作为示例,至少一个传感器可包括第一VI传感器160、光学传感器150和第二VI传感器140。

在一些示例实施例中,第一VI传感器160可设置在连接在加热器115与第一电源161之间的电力过滤器162中。第一VI传感器160可感测从第一电源161生成的谐波并且可输出第一信号。作为示例,第一信号可为电压信号和/或电流信号。

光学传感器150可设置在工艺室110的一侧上。光学传感器150可感测工艺室110中生成的光的强度并且可输出第二信号。例如,第二信号可为光强度信号。

第二VI传感器140可设置在连接在工艺室110的上电极111与第二电源141之间的电源线上。第二VI传感器140可感测从第二电源141生成的向上电极供应AC电力的谐波并且可输出第三信号。例如,第三信号可为电压信号和/或电流信号。

电弧检测器170可接收第一信号、第二信号和第三信号并且可基于第一信号、第二信号和第三信号中的至少一个确定工艺室110中是否出现电弧。电弧检测器170可检测工艺室110中生成的电弧信息,并且可存储包括电弧信息的电弧数据。例如,电弧数据可包括电弧信号信息、电弧类型、电弧位置信息等。然而,示例实施例不限于此。

电弧数据中包括的电弧信号信息可以是第一信号、第二信号和/或第三信号的信息。例如,电弧信号信息可包括第一信号、第二信号和/或第三信号的大小和形状。

电弧数据可包括关于工艺室110中出现的电弧是软电弧还是硬电弧的信息。作为示例,软电弧可突然生成和消失,硬电弧可在生成后持续增长。

示例实施例中的等离子体工艺装备100中包括的用于电弧诊断的设备可通过综合利用各种方法诊断工艺室110中是否出现电弧。

电弧检测器170可基于第一信号、第二信号和第三信号中的至少一个的幅度变化检测工艺室110中是否出现电弧。例如,当感测到第一信号、第二信号和第三信号中的至少一个的幅度突然改变的异常信号时,电弧检测器170可确定对应的信号为电弧信号并且可确定工艺室110中出现电弧。

电弧检测器170可基于第一信号、第二信号和第三信号之间的关系检测在工艺室110中是否出现电弧。例如,当检测到第一信号、第二信号或第三信号之一与第一信号、第二信号和第三信号中的其它信号不同步时,电弧检测器170可确定对应的信号为电弧信号并且可诊断在工艺室110中出现电弧。

电弧检测器170可利用积累和存储的电弧数据中包括的信号信息作为参考信号来检测工艺室110中是否出现电弧。例如,电弧检测器170可将包括第一信号、第二信号和/或第三信号的检测信号与预存储的参考信号进行比较。因此,当参考信号与检测信号之间存在显著差异时,可确定对应的信号为电弧信号并且可确定在工艺室110中出现电弧。

控制器180可基于电弧检测器170的诊断结果控制等离子体蚀刻工艺。控制器180可包括控制工艺室110的工艺的环境的工艺模块控制器(PMC)和整体控制等离子体工艺装备100的组合工具控制器(CTC)。例如,工艺模块控制器可控制在工艺室110中的温度和压强、工艺气体、等离子体等。组合工具控制器可控制衬底W的转移。

在示例实施例中的等离子体工艺装备100中,当由电弧检测器170检测到的电弧是软电弧时,工艺模块控制器可控制工艺室110的工艺的环境,使得电弧消失。当由电弧检测器170检测到的电弧是硬电弧时,组合工具控制器可保持衬底W并且可停止等离子体工艺。另外,当衬底W出现严重损坏时,组合工具控制器可控制更换衬底W和再次执行等离子体蚀刻工艺。

然而,图4所示的等离子体工艺装备100的结构和配置仅是示例,并且示例实施例不限于此。作为示例,在一些示例实施例中,等离子体工艺装备100的电源装置还可包括用于匹配电力的输出电压的匹配电路或阻抗匹配装置。

图5是示出根据示例实施例的用于电弧诊断的设备和包括用于电弧诊断的设备的等离子体工艺装备的图。

参照图5,示例实施例中的等离子体工艺装备200可对应于图4所示的等离子体工艺装备100。例如,等离子体工艺装备200可包括工艺室210、工艺气源220、排放设备230、包括多个传感器250和260的用于电弧诊断的设备、电弧检测器270和控制器280。

工艺室210可提供从由工艺气源220提供的工艺气体形成用于对衬底W执行蚀刻工艺的等离子体P的空间。排放设备230可从工艺室210去除气体,以执行等离子体蚀刻工艺。

工艺室210可包括从第二电源241向其施加高频电力的上电极211、下电极212和感应电极213。从第一电源261向其施加AC电压的加热器215可设置在下电极212中。

示例实施例中的等离子体工艺装备200可包括设置在加热器215与第一电源261之间的电力过滤器262。在一些示例实施例中,等离子体工艺装备200中包括的用于电弧诊断的设备可包括设置在电力过滤器262中的第一VI传感器260和设置在工艺室210的一侧上的光学传感器250。

然而,等离子体工艺装备200中包括的用于电弧诊断的设备可省略对应于图4所示的等离子体工艺装备100的第二VI传感器140的组件。因此,电弧检测器270可基于由第一VI传感器260输出的第一信号和由光学传感器250输出的第二信号确定是否出现电弧。

图6是示出根据示例实施例的用于电弧诊断的设备和包括用于电弧诊断的设备的等离子体工艺装备的图。

参照图6,示例实施例中的等离子体工艺装备300可对应于图4示出的等离子体工艺装备100。例如,等离子体工艺装备300可包括工艺室310、工艺气源320、排放设备330、包括多个传感器340和360的用于电弧诊断的设备、电弧检测器370和控制器380。

工艺室310可提供从由工艺气源320提供的工艺气体形成用于对衬底W执行蚀刻工艺的等离子体P的空间。排放设备330可从工艺室310中去除气体,以执行等离子体蚀刻工艺。

工艺室310可包括从第二电源341向其施加高频电力的上电极311、下电极312和感应电极313。从第一电源361向其施加AC电压的加热器315可设置在下电极312中。

示例实施例中的等离子体工艺装备300可包括设置在加热器315与第一电源361之间的电力过滤器362。在一些示例实施例中,等离子体工艺装备300中包括的用于电弧诊断的设备可包括设置在电力过滤器362中的第一VI传感器360和设置在上电极311与第二电源341之间的电源线上的第二VI传感器340。

然而,等离子体工艺装备300中包括的用于电弧诊断的设备可省略对应于图4所示的等离子体工艺装备100的光学传感器150的组件。因此,电弧检测器370可基于由第一VI传感器360输出的第一信号和由第二VI传感器340输出的第三信号确定是否出现电弧。

图7是示出根据示例实施例的用于电弧诊断的设备和包括用于电弧诊断的设备的等离子体工艺装备的图。

参照图7,示例实施例中的等离子体工艺装备400可对应于图4示出的等离子体工艺装备100。例如,等离子体工艺装备400可包括工艺室410、工艺气源420、排放设备430、包括多个传感器440、450和460的用于电弧诊断的设备、电弧检测器470和控制器480。

工艺室410可提供从由工艺气源420提供的工艺气体形成用于对衬底W执行蚀刻工艺的等离子体P的空间。排放设备430可从工艺室410中去除气体,以执行等离子体蚀刻工艺。

工艺室410可包括从第二电源441向其施加高频电力的上电极411、下电极412和感应电极413。从第一电源461向其施加AC电压的加热器415可设置在下电极412中。

示例实施例中的等离子体工艺装备400可包括设置在加热器415与第一电源461之间的电力过滤器462。在一些示例实施例中,等离子体工艺装备400中包括的用于电弧诊断的设备可包括第一VI传感器460、设置在工艺室410的一侧上的光学传感器450和设置在上电极411和第二电源441之间的第二电源线上的第二VI传感器440。

然而,在等离子体工艺装备400中包括的用于电弧诊断的设备中,第一VI传感器460可设置在电力过滤器462与第一电源461之间的第一电源线上而不设置在电力过滤器462中。一起参照图3A至图3C,图4至图6示出的等离子体工艺装备100、200和300中的每一个的第一VI传感器160、260和360可对应于图3C所示的VI传感器160的连接关系。图7示出的等离子体工艺装备400的第一VI传感器460可对应于图3B所示的第一VI传感器160的连接关系。

图8是示出根据示例实施例的等离子体工艺装备的电弧诊断方法的流程图。

参照图8,示例实施例中的等离子体工艺装备可执行等离子体蚀刻工艺(S110)。可如参照图4的前述示例实施例中描述地执行等离子体蚀刻工艺。例如,可在包括上电极和下电极的工艺室中执行等离子体蚀刻工艺,对其执行等离子体蚀刻工艺的衬底设置在下电极上。

在等离子体蚀刻工艺期间,等离子体工艺装备中包括的至少一个传感器可输出用于诊断在工艺室中是否出现电弧的传感器信号(S120)。作为示例,传感器信号可包括第一信号、第二信号和/或第三信号。

第一信号可对应于从向设置在工艺室的下电极中的加热器供应AC电力的第一电源生成的谐波。在示例实施例中的电弧诊断方法中,可由设置在加热器中或设置在下电极和第一电源之间的电源线上的第一VI传感器输出第一信号。

第二信号可对应于工艺室中生成的光的强度。例如,可由设置在工艺室的一侧上的光学传感器输出第二信号。

第三信号可对应于从向工艺室的上电极供应AC电力的第二电源生成的谐波。例如,可由设置在连接至工艺室的上电极的电源线上的第二VI传感器输出第三信号。

示例实施例中的等离子体工艺装备中包括的用于电弧诊断的设备的电弧检测器可基于第一信号、第二信号和第三信号中的至少一个检测在工艺室中是否出现电弧(S130)。

等离子体工艺装备可基于诊断是否出现电弧的结果来控制工艺室的工艺的环境和/或可基于诊断是否出现电弧的结果来更换衬底。当出现电弧时,等离子体工艺装备也可能被损坏,从而当工艺停止时也可检查等离子体工艺装备。

图9是示出根据示例实施例的等离子体工艺装备的电弧诊断方法的流程图。

参照图9,示例实施例中的等离子体工艺装备可根据参照图4描述的前述示例实施例执行等离子体蚀刻工艺(S210)。例如,可在包括上电极和下电极的工艺室中执行等离子体蚀刻工艺,对其执行等离子体蚀刻工艺的衬底设置在下电极上。

可在操作S220中确定工艺是否完成。如果工艺完成(操作S220,是),则电弧诊断方法结束。如果工艺未完成(操作S220,否),则可在操作S230中确定是否检测到电弧信号。例如,等离子体工艺装备中包括的至少一个传感器可输出用于在工艺完成之前确定在等离子体蚀刻工艺中是否出现电弧的信号。例如,用于确定是否出现电弧的信号可包括由第一VI传感器输出的第一信号、由光学传感器输出的第二信号和由第二VI传感器输出的第三信号。

示例实施例中的等离子体工艺装备可确定是否检测到电弧(S230)。例如,等离子体工艺装备可基于在等离子体蚀刻工艺期间输出的第一信号、第二信号和第三信号中的至少一个检测在工艺室中出现的电弧。例如,用于检测出现电弧的异常信号可限定为电弧信号。电弧信号可以是第一信号、第二信号和第三信号中的至少一个。

当未检测到电弧时(S230,否),等离子体工艺装备可继续以执行等离子体蚀刻工艺。当在工艺期间检测到电弧信号时(S230,是),等离子体工艺装备可确定等离子体工艺是否应该停止(S240)。当确定等离子体工艺不应该停止时(S240,否),等离子体工艺装备可继续以执行等离子体蚀刻工艺。当确定等离子体工艺应该停止时(S240,是),等离子体工艺装备可保持衬底并停止等离子体工艺(S250)。

等离子体工艺装备可基于检测的电弧信号检测关于在工艺室中出现的电弧的信息。例如,等离子体工艺装备可确定在工艺室中出现的电弧的电平,并且可确定电弧是软电弧还是硬电弧。然而,示例实施例不限于此。

等离子体工艺装备可保持对其执行了蚀刻工艺的衬底,并且可基于检测到的电弧信息停止工艺。例如,当电弧具有等于或小于阈值电平的低电平和/或为软电弧时,等离子体工艺装备可确定衬底没有严重损坏,并且可控制工艺的环境,并且可继续等离子体蚀刻工艺。阈值电平可为预定的。

当电弧具有高于阈值电平的高电平和/或为硬电弧时,等离子体工艺装备可确定衬底和/或装备有严重损坏,并且可更换或修理衬底和/或装备组件。阈值电平可为预定的,并且可与针对低电平电弧的阈值电平不同。然后,等离子体工艺装备可再次执行等离子体蚀刻工艺。

然而,示例实施例不限于此。例如,等离子体工艺装备可利用从先前执行的等离子体蚀刻工艺获得的电弧数据确定是否出现电弧,并且可作出响应,因此,即使出现微电弧和/或软电弧,等离子体工艺装备也可确定对衬底造成严重损坏,可保持衬底并且可停止工艺。当出现电弧时,在示例实施例中,确定是通过控制工艺的环境还是通过控制以停止工艺来简单地响应的方法可改变。

图10是示出根据示例实施例的等离子体工艺装备的电弧诊断方法的流程图。图11和图12是示出根据示例实施例的用于电弧诊断的设备的电弧诊断方法的图。

参照图10,示例实施例中的等离子体工艺装备可执行根据参照图4描述的前述示例实施例的等离子体蚀刻工艺(S310)。例如,可在包括上电极和下电极的工艺室中执行等离子体蚀刻工艺,对其执行等离子体蚀刻工艺的衬底设置在下电极上。

图10所示的电弧诊断方法可确定等离子体蚀刻工艺是否完成(S320)。当等离子体蚀刻工艺未完成时(S320,否),可基于存储的电弧数据执行电弧诊断。例如,等离子体工艺装备可确定是否检测到电弧(S330)。例如,操作S330可类似于上面参照图9描述的操作S230,因此,为了简明起见,省略了对其的重复描述。

等离子体工艺装备可确定是否存储对应于电弧的电弧数据(S340)。例如,电弧数据可包括关于第一信号、第二信号和/或第三信号的信息以及当输出对应的信号时关于衬底是否有缺陷的信息。

参照图11,相对于由光学传感器输出的第二信号,可通过将电弧数据中包括的参考信号与在当前执行的等离子体蚀刻工艺中获得的检查信号进行比较来确定是否出现电弧。

例如,图11示出的参考信号可以是由光学传感器输出的第二信号。当将检查信号与参考信号进行比较时,如图11中的圈出的部分所示,可在短时间内从检查信号中检测到不对应于参考信号的高强度的光。因此,等离子体工艺装备中包括的用于电弧诊断的设备可确定在对应的工艺中出现电弧。

参照图12,相对于由第一VI传感器输出的第一信号,通过将电弧数据中包括的参考信号与当前执行的等离子体蚀刻工艺中获得的检查信号进行比较,可确定是否出现电弧。

例如,图12所示的检查信号可以是由第一VI传感器输出的第一信号。当将检查信号与参考信号进行比较时,可在短时间内在检查信号中检测到不对应于图12中圈出的部分所示的参考信号的峰电压。因此,等离子体工艺装备中包括的用于电弧诊断的设备可确定在对应的工艺中出现电弧。

示例实施例中的等离子体工艺装备可利用从先前执行的等离子体蚀刻工艺获得的电弧数据精确地确定一般电弧以及其电平低于阈值电平的微电弧。

当不存储电弧数据时(S340,否),等离子体工艺装备可控制工艺的环境,并且可继续等离子体蚀刻工艺。当存储电弧数据时(S340,是),等离子体工艺装备可利用电弧数据适当地响应于电弧。由于电弧数据包括关于衬底是否有缺陷的信息,因此可基于电弧数据确定工艺是否应停止(S350)。

当基于电弧数据确定不必停止工艺时(S350,否),等离子体工艺装备可控制工艺的环境并且可继续进行等离子体蚀刻工艺。当基于电弧数据确定应该停止等离子体工艺时(S350,是),等离子体工艺装备可保持衬底,并且可停止工艺(S360)。

可对经受了包括等离子体蚀刻工艺的制造工艺的衬底执行缺陷检查(S370)。在完成缺陷检查后,示例实施例中的等离子体工艺装备可存储关于在用于衬底的等离子体工艺中输出的第一信号、第二信号和第三信号的信息、以及包括缺陷检查的结果的电弧数据(S380)。在后续等离子体蚀刻工艺中,可基于存储的电弧数据执行电弧诊断。

图13A和图13B是示出根据示例实施例的用于电弧诊断的设备中包括的电弧检测器的操作的图。

图13A可以是示出图4所示的等离子体工艺室110中包括的用于电弧诊断的设备中的确定电弧的工艺的逻辑电路的图。图13B可为示出电弧诊断的结果的示例的图。

在示例实施例中的等离子体工艺室110的用于电弧诊断的设备中,当在第一信号S1、第二信号S2和第三信号S3中的至少一个中检测到电弧时,电弧检测器170可确定在工艺室110中出现电弧。

电弧检测器170可包括将第一信号S1与第一参考信号S1ref进行比较的第一比较器C1、将第二信号S2与第二参考信号S2ref进行比较的第二比较器C2、将第三信号S3与第三参考信号S3ref进行比较的第三比较器C3、和逻辑电路Ga1。应用信号的比较结果作为输入信号的逻辑电路Ga1可为OR门。

因此,作为信号比较的结果,当在第一信号S1、第二信号S2或第三信号S3中的至少一个中检测到高于参考信号S1ref、S2ref和S3ref的峰信号时,电弧检测器170可将从中检测峰信号的信号确定为对应于出现电弧时的异常信号的电弧信号。当检测到电弧信号时,电弧检测器170可确定工艺室110中出现电弧。

参照图13B,图13B所示的表的RF VI传感器可以是第二VI传感器140,加热器VI传感器可以是第一VI传感器160。

在第一情况CASE1中,在RF VI传感器、光学传感器和加热器VI传感器中可未检测到其输出信号高于参考信号的电弧信号。因此,电弧检测器170可确定工艺室110中未出现电弧,并且可输出与其对应的诊断信号Sout。

在第二情况CASE2中,在RF VI传感器和光学传感器中可未检测到其输出信号高于参考信号的电弧信号,并且在加热器VI传感器中可检测到其输出信号高于参考信号的电弧信号。因此,电弧检测器170可确定工艺室110中出现电弧,并且可输出与其对应的诊断信号Sout。

在第三情况CASE3中,在RF VI传感器中可未检测到其输出信号高于参考信号的电弧信号,并且在光学传感器和加热器VI传感器中可检测到其输出信号高于参考信号的电弧信号。因此,电弧检测器170可确定工艺室110中出现电弧,并且可输出与其对应的诊断信号Sout。

在第四情况CASE4中,在RF VI传感器、光学传感器和加热器VI传感器中可检测到其输出信号高于参考信号的电弧信号。因此,电弧检测器170可确定工艺室110中出现电弧并且可输出与其对应的诊断信号Sout。

图14A、图14B和图14C是示出根据示例实施例的用于电弧诊断的设备中包括的电弧检测器的操作的图。

图14A可以是示出图4所示的等离子体工艺室110中包括的用于电弧诊断的设备中的确定电弧的工艺的逻辑电路的图。图14B和图14C可为示出电弧诊断的结果的示例的图。

在示例实施例中的等离子体工艺室110的用于电弧诊断的设备中,电弧检测器170可基于第一信号S1、第二信号S2和第三信号S3中从哪个中检测到信号电弧确定工艺室110中出现的电弧的电平。

电弧检测器170可将第一信号S1与第一参考信号S1ref进行比较,可将第二信号S2与第二参考信号S2ref进行比较,并且可将第三信号S3与第三参考信号S3ref进行比较。向其施加信号的比较结果中的至少一个作为输入信号的第一逻辑门Gb1和第二逻辑门Gb2可以是AND门。

作为信号的比较结果,当信号S1、S2和S3对应于(即,小于或等于)参考信号S1ref、S2ref和S3ref时,电弧检测器170可确定工艺室110中未出现电弧。例如,当仅检测到第一信号S1作为电弧信号时,电弧检测器170可确定出现第一电弧,当仅检测到第一信号S1和第二信号S2作为电弧信号时,电弧检测器170可确定出现第二电弧,并且当检测到信号号S1、S2和S3作为电弧信号时,电弧检测器170可确定出现第三电弧。

在示例中,第一电弧的电平可低于第二电弧的电平,并且第二电弧的电平可低于第三电弧的电平。也就是说,在一些示例实施例中,第一参考信号S1ref、第二参考信号S2ref和第三参考信号S3ref可具有彼此不同的值。然而,由于光学传感器输出的第二信号S2指示的强度会根据视场变化,因此,在一些示例实施例中,第二电弧的电平可低于或等于第一电弧的电平。

参照图14B和图14C,示出的表中的RF VI传感器可以是第二VI传感器140,并且加热器VI传感器可以是第一VI传感器160。图14B可以是相对于是否出现具有等于或小于阈值电平的低电平的微电弧示出第一诊断信号Sout 1的输出的示例的图。阈值电平可为预定的。图14C可以是相对于是否出现其电平高于微电弧的电平的电弧示出第二诊断信号Sout2的输出的示例的图。

在图14B中的第一情况CASE1中,在RF VI传感器、光学传感器和加热器VI传感器中可未检测到其输出信号高于参考信号的电弧信号。因此,电弧检测器170可确定工艺室110中未出现电弧并且可输出与其对应的第一诊断信号Sout 1。

在第二情况CASE2中,在RF VI传感器和光学传感器中可未检测到其输出信号高于参考信号的电弧信号,并且在加热器VI传感器中可检测到其输出信号高于参考信号的电弧信号。因此,电弧检测器170可确定在工艺室110中出现对应于微电弧的第一电弧并且可输出与其对应的第一诊断信号Sout 1。

在第三情况CASE3中,在RF VI传感器中可未检测到其输出信号高于参考信号的电弧信号,并且在光学传感器和加热器VI传感器中可检测到其输出信号高于参考信号的电弧信号。因此,电弧检测器170可确定工艺室110中未出现微电弧并且可输出对应于第二电弧的第一诊断信号Sout 1。

在第四情况CASE4中,在RF VI传感器、光学传感器和加热器VI传感器中可检测到其输出信号高于参考信号的电弧信号。因此,电弧检测器170可确定工艺室110中未出现微电弧并且可输出对应于第三电弧的第一诊断信号Sout 1。

在图14C中的第一情况CASE1中,在光学传感器和加热器VI传感器中可未检测到其输出信号高于参考信号的电弧信号。因此,电弧检测器170可确定工艺室110中未出现电弧并且可输出与其对应的第二诊断信号Sout2。

在第二情况CASE2中,在光学传感器中可未检测到其输出信号高于参考信号的电弧信号,在加热器VI传感器中可检测到其输出信号高于参考信号的电弧信号。因此,电弧检测器170可确定在工艺室110中未出现其电平高于微电弧的电平的电弧并且可输出对应于第一电弧的第二诊断信号Sout2。

在第三情况CASE3和第四情况CASE4中,在光学传感器和加热器VI传感器中可检测到其输出信号高于参考信号的电弧信号。因此,电弧检测器170可确定在工艺室110中出现其电平高于微电弧的电平的电弧并且可输出与其对应的第二诊断信号Sout2。

然而,参照图14A至图14C描述的逻辑电路和示例仅为示例并且示例实施例不限于此。例如,根据示例实施例,第一电弧、第二电弧和第三电弧可不同地限定。因此,图14A中的逻辑电路可不同地配置,并且逻辑电路的输出也可不同。

根据前述示例实施例,通过应用设置在连接至加热器的电力过滤器中或设置在电源线上的第一VI传感器,用于电弧诊断的设备可精确地诊断微电弧。

另外,通过将光学传感器和设置在连接至上电极的电源线上的第二VI传感器与第一VI传感器一起应用,用于电弧诊断的设备可提高电弧诊断的精度。

此外,等离子体工艺装备可通过利用包括第一VI传感器的用于电弧诊断的设备确定电弧来监视工艺装备的异常行为。

虽然上文已说明和描述了各种示例实施例,但本领域技术人员显然可以在不脱离所附权利要求限定的本公开的范围的情况下进行修改和变化。

- 一种用于识别用电设备电弧的方法和系统

- 用于探测光伏设备中的电弧的方法和用于光伏设备中的电弧的探测设备以及光伏设备

- 用于探测光伏设备中的电弧的方法和用于光伏设备中的电弧的探测设备