半导体模块

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及半导体模块。

背景技术

半导体装置包括包含半导体芯片的半导体模块和安装于该半导体模块的散热板。半导体芯片包括功率器件的开关元件和二极管元件。开关元件例如是IGBT(InsulatedGate Bipolar Transistor:绝缘栅双极型晶体管)、功率MOSFET(Metal OxideSemiconductor Field Effect Transistor:金属氧化物半导体场效应晶体管)。二极管元件是SBD(Schottky Barrier Diode:肖特基势垒二极管)、PiN(P-intrinsic-N:P-固有-N)二极管的FWD(Free Wheeling Diode:续流二极管)。控制IC进行该开关元件的驱动控制。这样的半导体模块使用螺钉安装于散热板(例如,参考专利文献1)。

现有技术文献

专利文献

专利文献1:国际公开第2019/239997号

发明内容

技术问题

在上述半导体装置中,在用螺钉将半导体模块安装于散热板时,有时半导体模块会受到损伤。例如,在俯视半导体模块时,在半导体模块的长边方向的两侧存在螺纹孔的情况下,将一方螺纹固定于散热板(冷却基板),将另一方螺纹固定于散热板(冷却基板)。此时,如果对一方进行螺纹固定,则半导体模块的另一方有时会浮起。如果直接对浮起的另一方进行螺纹固定,则会对半导体模块的中央部施加较大的应力。因此,例如半导体模块的壳体有可能破裂,在半导体模块的内部的基板有可能产生裂纹。

本发明是鉴于这样的问题而完成的,其目的在于提供能够不产生损伤地安装于冷却基板的半导体模块。

技术方案

根据本发明的一个观点,提供一种半导体模块,所述半导体模块包括半导体芯片和封装主体部,所述封装主体部通过封装部件封装所述半导体芯片而呈长方体状,散热板的主表面从所述封装主体部的背面突出,所述封装主体部以在俯视时将所述散热板夹在中间的方式分别形成有贯通正面和所述背面的一对安装孔,所述半导体模块在所述背面的相对于所述一对安装孔与所述散热板相反的一侧的附近形成有从所述背面突出的背面支承部,或者在所述正面的所述一对安装孔分别对置的一侧的附近形成有从所述正面突出的正面支承部。

发明效果

根据公开的技术,半导体模块不产生损伤地安装于冷却基板,抑制可靠性的降低。

附图说明

图1是第一实施方式的半导体装置的俯视图。

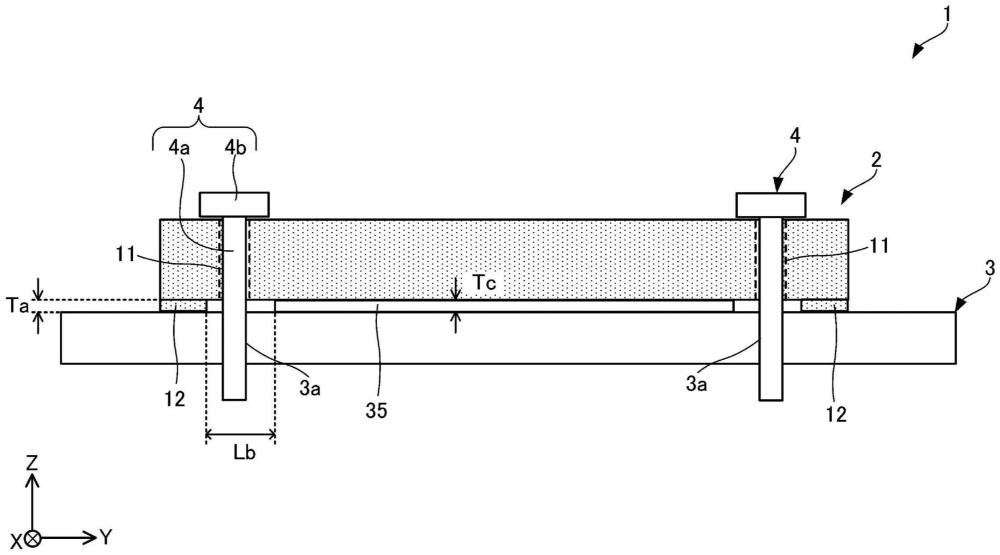

图2是第一实施方式的半导体装置的侧面截面图。

图3是第一实施方式的半导体模块的俯视图。

图4是第一实施方式的半导体模块的仰视图。

图5是第一实施方式的半导体模块的侧视图。

图6是第一实施方式的半导体模块的俯视截面图。

图7是第一实施方式的半导体模块的侧面截面图。

图8是表示第一实施方式的半导体模块相对于冷却基板的安装的图。

图9是表示参考例的半导体模块相对于冷却基板的安装的图。

图10是第一实施方式的变形例1-1的半导体装置的主要部分的侧面截面图。

图11是第一实施方式的变形例1-2的半导体模块的仰视图。

图12是第一实施方式的变形例1-3的半导体模块的仰视图。

图13是第二实施例的半导体模块的俯视图。

图14是第二实施例的半导体模块的仰视图。

图15是第二实施例的半导体模块的侧视图。

图16是表示第二实施方式的半导体模块相对于冷却基板的安装的图(其1)。

图17是表示第二实施方式的半导体模块相对于冷却基板的安装的图(其2)。

符号说明

1 半导体装置

2 半导体模块

3 冷却基板

3a 紧固孔

4 螺钉

4a 轴部

4b 头部

10 封装主体部

10a、10c 长侧面

10b、10d 短侧面

10e 正面

10f 背面

11 安装孔

12、12b、12c 背面支承部

12a 正面支承部

20 控制引线框

30 主电流引线框

35 散热板

41a、41b、41c、41d 半导体芯片

42a、42b 控制IC

43 电子部件

44 绝缘板

45a 控制线

45b 主电流导线

具体实施方式

以下,参考附图对实施方式进行说明。应予说明,在以下的说明中,“正面”和“上表面”表示在附图的半导体装置1中朝向上侧的面。同样地,“上”表示在附图的半导体装置1中上侧的方向。“背面”和“下表面”表示在图的半导体装置1中朝向下侧的面。同样地,“下”表示在附图的半导体装置1中下侧的方向。根据需要,在其他附图中也意味着相同的方向性。“正面”、“上表面”、“上”、“背面”、“下表面”、“下”、“侧面”只不过是用于确定相对的位置关系的方便的表现,并不限定本发明的技术思想。例如,“上”和“下”不一定意味着相对于地面的铅垂方向。即,“上”和“下”的方向并不限定于重力方向。另外,在以下的说明中,“主成分”表示含有80体积%以上的情况。

[第一实施方式]

用图1和图2对半导体装置1进行说明。图1是第一实施方式的半导体装置的俯视图,图2是第一实施方式的半导体装置的侧面截面图。图2是图1的单点划线X1—X1处的截面图。

半导体装置1包括半导体模块2和冷却基板3。半导体模块2通过螺钉4紧固于冷却基板3。半导体模块2在俯视时呈大致矩形状。半导体模块2的角部也可以被倒角。倒角可以是R倒角或C倒角。散热板35从半导体模块2的背面突出。该厚度(-Z方向的距离)为Tc。半导体模块2分别形成有安装孔11。一对安装孔11形成于俯视时半导体模块2的长边方向(±Y方向)的两端且短边方向(±X方向)的中心部。一对安装孔11在俯视时形成于比散热板35靠半导体模块2的短边侧的位置。安装孔11贯通半导体模块2的正面和背面。

在半导体模块2的背面形成有背面支承部12。背面支承部12形成于半导体模块2的背面的安装孔11的长边方向的外侧。背面支承部12可以沿着半导体模块2的背面的短边形成。另外,背面支承部12的高度(-Z方向的长度)为Ta。背面支承部12的高度Ta可以比散热板35的厚度Tc小,但优选与厚度Tc大致相同。厚度Tc为0.1mm以上且0.3mm以下,例如为0.2mm。另外,背面支承部12与散热板35的端部之间的距离Lb比螺钉4(轴部4a)的直径大1mm左右。应予说明,半导体模块2的详细情况将在后面叙述。

冷却基板3具备实质上平滑的主表面。半导体模块2安装在该主表面上。另外,也可以在该主表面隔着导热脂搭载半导体模块2。冷却基板3例如包含该主表面,并呈平板状。冷却基板3只要包含该主表面即可,并不限于平板状。冷却基板3也可以在背面形成有多个散热片。冷却基板3形成有紧固孔3a。紧固孔3a形成在与搭载于主表面的半导体模块2的安装孔11对应的位置。紧固孔3a与螺钉4螺合而与螺钉4紧固。紧固孔3a不一定需要贯通冷却基板3。紧固孔3a只要供螺钉4紧固即可。

这样的冷却基板3以导热性优异的金属作为主要成分而构成。金属例如为铜、铝或至少包含它们中的一种的合金。另外,冷却基板3的厚度为0.5mm以上且2.0mm以下。也可以对冷却基板3的整体进行镀覆处理。通过镀覆处理,冷却基板3的耐腐蚀性提高。此时,所使用的镀覆材料例如为镍、镍-磷合金、镍-硼合金。

在该冷却基板3的背面可以安装冷却装置。冷却装置经由焊料、钎料、热界面材料安装。由此,也能够提高冷却基板3的散热性。冷却装置使制冷剂在内部流通而散热。钎料例如以铝合金、钛合金、镁合金、锆合金、硅合金中的至少任一种作为主成分。在使用钎料的情况下,能够通过钎焊加工将半导体模块2接合于冷却基板3的正面的半导体模块2的搭载区域。热界面材料例如包括导热性的润滑脂、弹性体片、RTV(Room Temperature Vulcanization:硅胶矽利康)橡胶、凝胶、相变材料的各种材料的总称。润滑脂例如是混入有金属氧化物的填料的硅酮。

螺钉4包括轴部4a和头部4b。轴部4a呈圆柱状。轴部4a至少在前端部形成有能够与紧固孔3a螺合的槽。轴部4a的直径与安装孔11和紧固孔3a的直径对应。安装孔11和紧固孔3a的直径例如比轴部4a的直径大1mm左右。

头部4b与轴部4a的另一端部一体地接合。轴部4a的另一端部是圆柱状的轴部4a的前端部的相反侧的端部。头部4b的与轴部4a的另一端部接合的面形成实质上平滑的主表面。头部4b在侧视时也可以是矩形、半圆球状、梯形。头部4b的直径比轴部4a的直径长,例如为轴部4a的直径的2倍以上且4倍以下。这样的螺钉4由预期有高强度的材质构成。该材质例如为钢、不锈钢、黄铜、铝、镁、塑料、钛。

螺钉4插通半导体模块2的安装孔11,并紧固于冷却基板3的紧固孔3a。被紧固的螺钉4的头部4b将半导体模块2的正面的安装孔11的周围向冷却基板3侧按压。另外,半导体模块2的背面支承部12和散热板35被向冷却基板3的正面按压。

接下来,用图3~图7对半导体模块2进行详细说明。图3是第一实施方式的半导体模块的俯视图,图4是第一实施方式的半导体模块的仰视图。

图5是第一实施方式的半导体模块的侧视图,图6是第一实施方式的半导体模块的俯视截面图,图7是第一实施方式的半导体模块的侧面截面图。应予说明,图5的(A)表示在-Y方向上观察图3的半导体模块2而得的侧视图,图5的(B)表示在+X方向上观察图3的半导体模块而得的侧视图。图7是图6的单点划线Y1—Y1处的截面图。

首先,如图3所示,半导体模块2通过封装主体部10封装整个部件而成型为立体形状。半导体模块2的封装主体部10呈立方体状。也可以对封装主体部10的角部实施R倒角。另外,封装主体部10具备俯视时呈矩形状的正面10e和背面10f。封装主体部10由对置的一对长侧面10a、10c和对置的一对短侧面10b、10d包围正面10e和背面10f的四周。即,封装主体部10按照一个长侧面10a、一个短侧面10b、另一个长侧面10c、另一个短侧面10d的顺序包围四周。应予说明,一个长侧面10a、一个短侧面10b、另一个长侧面10c、另一个短侧面10d有时也分别被称为一个长边、一个短边、另一个长边、另一个短边。

半导体模块2的正面与封装主体部10的正面10e对应。也就是说,绝缘板44的背面从封装主体部10的背面10f露出。绝缘板44的背面与封装主体部10的背面10f形成同一平面。进而,如图4所示,散热板35设置于绝缘板44的背面和封装主体部10的背面10f。

在(背面10f的)俯视时,半导体模块2在散热板35的短侧面10b、10d侧,在通过短侧面10b、10d的中心的中心线上分别形成有一对安装孔11。安装孔11的直径是螺钉4的轴部4a能够插通的直径。在半导体模块2的背面10f的安装孔11的更外侧分别形成有背面支承部12。背面支承部12至少具有与一对安装孔11的宽度对应的长度,并与一对安装孔11分别对置而形成,所述一对安装孔11的宽度是与对置的短侧面10b、10d平行的宽度。背面支承部12在(背面10f的)俯视时呈矩形状。在(背面10f的)俯视时,背面支承部12沿着短侧面10b、10d而形成。背面支承部12的宽度(±Y方向上的长度、半导体模块2的长边的延伸方向上的长度)与从一对安装孔11到对置的短侧面10b、10d为止的长度对应。背面支承部12的(±X方向上的)长度沿着对置的短侧面10b、10d连续地从一个长侧面10a形成到另一个长侧面10c。也就是说,背面支承部12的±X方向上的长度从长侧面10a的近前延伸至长侧面10c的近前。

在半导体模块2中,多个控制引线框20和多个主电流引线框30分别从封装主体部10的两个长侧面10a、10c铅垂地延伸。在这种情况下,主电流引线框30以预定的间隔设置于封装主体部10的长侧面10c。

在这样的半导体模块2中,如图6和图7所示的部件被封装主体部10封装。另外,封装主体部10一体地形成有上述的背面支承部12。半导体模块2包括3个半导体芯片41a和半导体芯片41b~41d、控制引线框20、主电流引线框30、控制IC 42a、42b、电子部件43和绝缘板44。也就是说,3个半导体芯片41a和半导体芯片41b~41d、控制引线框20、主电流引线框30、控制IC42a、42b、电子部件43和绝缘板44设置于预定的模具。该模具包括与背面支承部12对应的部位。然后,向该模具填充封装主体部10的封装原料。在封装原料固化后,脱离模具,从而获得形成有背面支承部12的半导体模块2。因此,封装主体部10和背面支承部12可以由相同材料构成。

控制IC 42a与3个半导体芯片41a通过控制线45a电且机械连接。另外,控制IC 42a与电子部件43以及控制引线框20通过控制线45a电且机械连接。

另外,3个半导体芯片41a与主电流引线框30分别通过主电流导线45b电且机械连接。半导体芯片41b~41d与主电流引线框30分别通过主电流导线45b电且机械连接。

这些控制线45a和主电流导线45b由导电性优异的材质构成。作为该材质,例如由金、银、铜、铝或至少包含它们中的一种的合金构成。另外,控制线45a的直径例如为10μm以上且250μm以下。主电流导线45b的直径例如为300μm以上且500μm以下。

半导体芯片41a~41d以硅、碳化硅或者氮化镓作为主要成分而构成。这样的半导体芯片41a~41d包含将IGBT和FWD构成在1个芯片内而成的RC(Reverse Conducting:反向导通)-IGBT的开关元件。RC-IGBT芯片包括IGBT与FWD反向并联连接而成的电路。这样的半导体芯片41a~41d在背面具备作为主电极的输入电极(集电极)。另外,半导体芯片41a~41d在正面具备控制电极(栅电极)和输出电极(发射电极)。图6所示的半导体芯片41a~41d以栅电极朝向长侧面10c侧的方式配置。半导体芯片41a~41d的厚度例如为50μm以上且220μm以下。应予说明,也可以代替这样的半导体芯片41a~41d,将包含开关元件的半导体芯片和包含二极管元件的半导体芯片作为1组而配置6组。该情况下的开关元件的半导体芯片41a~41d例如是功率MOSFET、IGBT。这样的半导体芯片41a~41d例如在背面具备作为主电极的漏电极(正极电极,在IGBT中为集电极),在正面具备作为控制电极的栅电极(控制电极)和作为主电极的源电极(负极电极,在IGBT中为发射电极)。另外,二极管元件的半导体芯片是SBD、PiN二极管等FWD。这样的半导体芯片在背面具备作为主电极的阴极电极,在正面具备作为主电极的阳极电极。另外,在本实施方式中,只不过示出了设置有6个半导体芯片41a~41d的情况。不限于6个,能够设置与半导体模块2的规格等相应的组数。

另外,半导体芯片41a~41d的背面侧通过焊料(省略图示)接合在预定的主电流引线框30上。应予说明,焊料由以预定的合金作为主成分的无铅焊料构成。预定的合金例如是由锡-银构成的合金、由锡-锌构成的合金、由锡-锑构成的合金中的至少任一种合金。焊料中也可以包含铜、铋、铟、镍、锗、钴或硅等添加物。应予说明,也可以代替焊料而通过使用了烧结材料的烧结进行接合。该情况下的烧结材料例如为银、金、铜的粉末。

半导体芯片41a~41d的正面侧的主电极通过主电流导线45b与主电流引线框30电且机械连接。另外,半导体芯片41a的正面侧的栅电极通过控制线45a与控制IC 42a电且机械连接。半导体芯片41b~41d的正面侧的栅电极通过控制线45a与控制IC 42b电且机械连接。

多个主电流引线框30设置于封装主体部10的长侧面10c侧,多个主电流引线框30的另一端部从封装主体部10的长侧面10c向图6中下侧延伸。配置有半导体芯片41a~41d的主电流引线框30的主芯片焊盘部、连接部和主电流端子部一体地连接。在主芯片焊盘部配置有半导体芯片41a~41d。主电流端子部从长侧面10c向外部延伸。连接部将主芯片焊盘部和主电流端子部连接。主电流端子部位于比主芯片焊盘部靠上(+Z方向)的位置。也就是说,主电流端子与主芯片焊盘部形成台阶。主芯片焊盘部在其背面贴附有绝缘板44。

多个控制引线框20设置于封装主体部10的与主电流引线框30延伸出的长侧面10c对置的长侧面10a。多个控制引线框20可以在封装主体部10内不具备台阶,而相对于封装主体部10的正面和背面平行地延伸。多个控制引线框20位于与主电流引线框30的主电流端子部相同的高度。

多个控制引线框20中的设置于半导体芯片41a~41d侧的控制引线框20包含供控制IC 42a、42b配置的控制芯片焊盘。该控制引线框20的一方从长侧面10a进入内部,在半导体芯片41a~41d的侧部延伸,另一方从长侧面10a向外部延伸。多个控制引线框20中的供电子部件43分别配置的控制引线框20包含供电子部件43分别配置的控制芯片焊盘。

这样的多个主电流引线框30和多个控制引线框20由导电性优异的材质构成。作为这样的材质,例如由铜、铝或至少包含它们中的一种的合金等构成。多个主电流引线框30和多个控制引线框20的厚度优选为0.10mm以上且1.00mm以下,更优选为0.20mm以上且0.50mm以下。另外,对于多个主电流引线框30和多个控制引线框20,也能够通过耐腐蚀性优异的材质进行镀覆处理。这样的材质例如是镍、金或至少包含它们中的一种的合金等。

封装主体部10包含热固化性树脂和该热固化性树脂中含有的无机物填料。热固化性树脂例如以从包含环氧树脂、酚醛树脂、密胺树脂的组中选择的至少一种作为主成分。优选热固化性树脂以环氧树脂作为主成分。另外,无机物填料使用高绝缘且高热传导的无机物。无机物例如以从包含氧化铝、氮化铝、氮化硅、氮化硼的组中选择的至少一种作为主成分。优选无机物填料以氧化硅作为主成分。通过使用氧化硅,也作为脱模剂发挥功能。另外,能够在不配合卤素系、锑系、氢氧化金属系等阻燃剂的情况下保持高阻燃性。无机物填料为封装原料整体的70体积%以上且90体积%以下。

绝缘板44由陶瓷或绝缘树脂构成。陶瓷是氧化铝、氮化铝、氮化硅等。绝缘树脂例如为纸苯酚基板、纸环氧基板、玻璃复合基板、玻璃环氧基板。

或者,绝缘板44也可以是由树脂构成的片状。在这种情况下,绝缘板44包含热固化性树脂和该树脂中含有的无机物填料。热固化性树脂例如以从包含环氧树脂、酚醛树脂、密胺树脂、聚酰亚胺树脂的组中选择的至少一种作为主成分。优选热固化性树脂以环氧树脂作为主成分。填料使用以从包含高绝缘且高热传导的氧化铝、氮化铝、氮化硅、氮化硼的组中选择的至少一种作为主成分的无机物。这种情况下的绝缘板44优选以与封装主体部10相同的热固化性树脂作为主成分。更优选地,封装主体部10和绝缘板44的热固化性树脂均以环氧树脂作为主成分。

绝缘板44例如在俯视时呈矩形状。绝缘板44的厚度为50μm以上且1.2mm以下。在绝缘板44的正面,多个主电流引线框30的主芯片焊盘部沿着绝缘板44的长边方向配置成一列。应予说明,绝缘板44至少需要具有能够配置多个主芯片焊盘部的大小。因此,绝缘板44也可以比图6所示的情况宽。通过覆盖主芯片焊盘部的周围,即使在半导体模块2发生变形的情况下,也能够更可靠地确保绝缘性。绝缘板44将从主芯片焊盘部传导而来的半导体芯片41a~41d的发热传导至后述的散热板35。

散热板35在俯视时呈矩形状。散热板35的面积比绝缘板44的面积大得多。散热板35以覆盖外露的绝缘板44的方式安装于半导体模块2的背面。散热板35将来自绝缘板44的热释放到半导体模块2的外部而有助于半导体模块2的散热。另外,散热板35的厚度Tc与背面支承部12的高度Ta大致相等。例如,厚度Tc和高度Ta为95μm以上且110μm以下,例如为100μm。

接下来,用图8对半导体装置1中的半导体模块2相对于冷却基板3的利用螺钉4进行的安装进行说明。图8是表示第一实施方式的半导体模块相对于冷却基板的安装的图。应予说明,图8表示在图1所示的半导体装置1的+X方向上观察到的侧视图。另外,图8的(A)和图8的(B)按时间顺序表示半导体模块2相对于冷却基板3的安装。在进行以下的安装之前,事先准备上述说明的半导体模块2、冷却基板3和螺钉4。

首先,在冷却基板3的正面配置半导体模块2。此时,使半导体模块2的安装孔11的位置分别与冷却基板3的紧固孔3a的位置对齐。半导体模块2的背面支承部12和散热板35分别是实质上相同的高度(厚度)。如图8的(A)所示,半导体模块2的背面支承部12和散热板35配置于冷却基板3的正面。此时,半导体模块2的正面10e与冷却基板3的正面实质上呈水平。特别是,因为在散热板35的±Y方向的两侧设置有背面支承部12,所以半导体模块2相对于冷却基板3稳定地配置。

接下来,通过螺钉4将半导体模块2安装于冷却基板3。将螺钉4朝向冷却基板3插通于半导体模块2的一方的安装孔11(在图8的(B)中为左侧的安装孔11)。将插通了半导体模块2的安装孔11的螺钉4边沿顺时针旋转边向冷却基板3按压。螺钉4(的前端部)紧固于冷却基板3的紧固孔3a。特别是,螺钉4的头部4b的背面将半导体模块2的正面10e的安装孔11的周围向冷却基板3(-Z方向)侧按压。在半导体模块2的背面10f,夹着安装孔11而设置有散热板35和背面支承部12。即使半导体模块2被螺钉4的头部4b向冷却基板3侧按压,也会通过背面支承部12防止半导体模块2的另一方的安装孔11侧的浮起。另外,半导体模块2通过背面支承部12和散热板35,也难以产生相对于冷却基板3的X-Y面方向的位置偏离。因此,能够通过螺钉4将半导体模块2稳定且可靠地紧固于冷却基板3。当对于一方的安装孔11的紧固完成时,对于另一方的安装孔11也能够通过螺钉4同样地进行对于冷却基板3的紧固孔3a的紧固。通过以上,获得图1和图2所示的半导体装置1。

在此,对图1和图2的半导体装置1的参考例进行说明。在参考例中,用图9对未设置背面支承部12的半导体模块2相对于冷却基板3的利用螺钉4进行的安装进行说明。图9是表示参考例的半导体模块相对于冷却基板的安装的图。应予说明,图9也表示图1所示的半导体装置1的从+X方向进行观察的侧视图。图9的(A)~图9的(C)按时间顺序表示半导体模块2a相对于冷却基板3的安装。半导体模块2a从半导体模块2去除了背面支承部12。半导体模块2a的其他构成部件与半导体模块2相同。

首先,在冷却基板3的正面配置半导体模块2a。此时,使半导体模块2的安装孔11的位置分别与冷却基板3的紧固孔3a的位置对齐。半导体模块2a的背面10f由散热板35支撑,半导体模块2a的正面10e与冷却基板3的正面实质上呈平行。

接下来,通过螺钉4将半导体模块2a安装于冷却基板3。将螺钉4朝向冷却基板3插通于半导体模块2的一方安装孔11(在图9中为左侧的安装孔11)(图9的(A))。

将插通了半导体模块2a的安装孔11的螺钉4边沿顺时针旋转边向冷却基板3按压。也就是说,半导体模块2a的一方的安装孔11被向冷却基板3按压。其结果是,半导体模块2a相对于冷却基板3以散热板35的端部(角部)为支点,半导体模块2a的另一方的安装孔11侧从冷却基板3浮起(图9的(B))。

通过螺钉4将单方浮起的状态的半导体模块2a的另一方的安装孔11安装于冷却基板3。半导体模块2a的一方的安装孔11被固定于冷却基板3。在该状态下,如果要通过螺钉4将另一方的安装孔11安装于冷却基板3,则如图9的(C)所示,半导体模块2a向上凸出地翘曲。在半导体模块2的中间部施加应力,在半导体模块2的封装主体部10会产生裂纹。根据应力的大小、应力的产生方向,半导体模块2a内的半导体芯片41a~41d和绝缘板44会受到损伤,控制线45a和主电流导线45b将会剥离。

上述半导体装置1包括半导体模块2、螺钉4和冷却基板3。半导体模块2包括半导体芯片41a~41d和封装主体部10,该封装主体部10通过封装部件封装半导体芯片41a~41d而呈长方体状,散热板35的主表面从封装主体部10的背面10f突出,且封装主体部10以在俯视时将散热板35夹在中间的方式分别形成有贯通正面10e和背面10f的一对安装孔11。冷却基板3呈平板状并供半导体模块2的散热板35配置,与分别插通于一对安装孔11的螺钉4螺合从而安装半导体模块2。半导体模块2在背面10f的相对于一对安装孔11与散热板35相反的一侧的附近形成有从背面10f突出的背面支承部12。在通过螺钉4将半导体模块2安装于冷却基板3时,通过背面支承部12,防止半导体模块2以散热板35为支点导致的另一方的安装孔11侧的浮起。半导体模块2相对于冷却基板3维持水平,螺钉4插通一方的安装孔11而紧固于冷却基板3的紧固孔3a。而且,半导体模块2不会受到损伤地在另一方的安装孔11通过螺钉4与冷却基板3的紧固孔3a紧固。因此,能够抑制半导体模块2和包含半导体模块2的半导体装置1的可靠性的降低。应予说明,背面支承部12只要在通过螺钉4将半导体模块2与冷却基板3安装时能够防止半导体模块2有较大的浮起即可。因此,背面支承部12的高度Ta也可以不与散热板35的厚度Tc相同。高度Ta例如只要相对于厚度Tc为60%以上即可。

(变形例1-1)

用图10对变形例1-1的半导体装置1进行说明。图10是第一实施方式的变形例1-1的半导体装置的主要部分的侧面截面图。应予说明,图10将图2的半导体装置1的图中左侧的安装孔11放大并示出。变形例1-1的半导体装置1与图1和图2的半导体模块2的不同之处仅为半导体模块2的背面支承部12的形状。变形例1-1的半导体装置1的其他构成与图1和图2相同。

变形例1-1的半导体模块2的背面支承部12的外侧(短侧面10b、10d侧,图10中为短侧面10d侧)的角部被进行R倒角。在这样的半导体模块2中,在通过螺钉4安装于冷却基板3时,进行了R倒角的背面支承部12容易与冷却基板3的正面抵接。因此,能够通过螺钉4将半导体模块2更稳定地安装于冷却基板3。另外,背面支承部12不限于短侧面10b、10d侧的角部被进行R倒角,长侧面10a、10c侧的角部也可以被进行R倒角。

(变形例1-2)

用图11对变形例1-2的半导体模块2进行说明。图11是第一实施方式的变形例1-2的半导体模块的仰视图。变形例1-2的半导体模块2与图1和图2的半导体模块2的不同之处仅为半导体模块2的背面支承部12的形状。变形例1-2的半导体装置1的其他构成与图1和图2相同。

在变形例1-2的半导体模块2的背面10f,沿着对置的短侧面10b、10d分别形成有多个背面支承部12、12b、12c。背面支承部12分别形成于半导体模块2的背面10f的与安装孔11的短侧面10b、10d侧相邻的区域。背面支承部12b、12c分别形成于与该区域分别在长侧面10a、10c侧相邻的区域。也就是说,背面支承部12b、12c沿着短侧面10b、10d分别形成于背面支承部12的旁边。

这样,背面支承部12、12b、12c与图1和图2的背面支承部12不同,是不连续的,但能够得到与图1和图2的情况相同的效果。应予说明,变形例1-2的背面支承部12至少需要形成于在短侧面10b、10d侧与安装孔11相邻的区域。也就是说,背面支承部12与安装孔11形成为一列。该背面支承部12的(±X方向的)长度优选与安装孔11的(±X方向的)长度相等或者比安装孔11的(±X方向的)长度长。另外,背面支承部12只要至少形成于在短侧面10b、10d侧与安装孔11相邻的部分即可。因此,背面支承部12例如也可以包含包围安装孔11的周围的部分。背面支承部12b、12c不限于各1个,也可以分别为2个以上。

(变形例1-3)

用图12对变形例1-3的半导体模块2进行说明。图12是第一实施方式的变形例1-3的半导体模块的仰视图。变形例1-3的半导体模块2与图1和图2的半导体模块2相比,在半导体模块2的背面10f的长侧面10a、10c侧还形成有背面支承部12。变形例1-3的半导体模块2的其他构成与图1和图2相同。

变形例1-3的半导体模块2在背面10f不仅在短侧面10b、10d侧形成有背面支承部12,而且在长侧面10a、10c也形成有背面支承部12。因此,与图1和图2的情况相比,变形例1-3的半导体模块2能够更稳定地通过螺钉4进行紧固。

应予说明,变形例1-3的半导体模块2的背面10f的沿着长侧面10a、10c和短侧面10b、10d形成的背面支承部12也可以与变形例1-2同样地不连续。

[第二实施方式]

用图13~图15对第二实施方式的半导体装置所包含的半导体模块进行说明。图13是第二实施方式的半导体模块的俯视图,图14是第二实施方式的半导体模块的仰视图。另外,图15是第二实施方式的半导体模块的侧视图。图15对应于图5。也就是说,图15的(A)示出从-Y方向观察图13的半导体模块2的侧面图,图15的(B)示出从+X方向观察图13的半导体模块的侧面图。第二实施方式的半导体装置在图1和图2中应用第二实施方式的半导体模块2。冷却基板3与第一实施方式相同。

第二实施方式的半导体模块2是在第一实施方式的半导体模块2中去除背面支承部12而形成有正面支承部12a。正面支承部12a在半导体模块2的正面10e的一对安装孔11各自对置的一侧的附近从正面10e突出而形成。

也就是说,在俯视时,除了安装孔11的短侧面10b、10d侧以外,正面支承部12a包围安装孔11的周围而形成。如图15所示,正面支承部12a在侧视时包含倾斜面。该倾斜面以随着远离短侧面10b、10d而相对于半导体模块2的正面10e的高度变高的方式倾斜。正面支承部12a的最高位置是点P(参考图17)。这样,正面支承部12a在半导体模块2的正面10e沿着安装孔11的(短侧面10b、10d的相反侧的)外周倾斜(呈堤状)而形成。

另外,在第二实施方式的半导体模块2的背面10f未形成背面支承部12。如图14所示,在半导体模块2的背面10f,在短侧面10b、10d侧分别形成有安装孔11。在半导体模块2的背面10f,在一对安装孔11之间形成有散热板35。

这样的第二实施方式的半导体模块2与第一实施方式同样地,3个半导体芯片41a和半导体芯片41b~41d、控制引线框20、主电流引线框30、控制IC 42a、42b、电子部件43和绝缘板44设置于预定的模具。该模具包括与正面支承部12a对应的部位。然后,在该模具填充封装主体部10的封装原料。在封装原料固化后,通过脱离模具,从而得到形成有正面支承部12a的半导体模块2。因此,封装主体部10和正面支承部12a可以由相同的材料构成。

接下来,用图16和图17对这样的半导体模块2相对于冷却基板3的利用螺钉4进行的安装进行说明。图16和图17是表示第二实施方式的半导体模块相对于冷却基板的安装的图。图16的(A)~图16的(C)按时间顺序示出半导体模块2相对于冷却基板3的安装。图17是螺钉4的周边的放大图,图17的(A)表示安装螺钉4时,图17的(B)表示紧固螺钉4时。在进行以下的安装之前,事先准备上述说明的半导体模块2、冷却基板3和螺钉4。

首先,在冷却基板3的正面配置半导体模块2。此时,使半导体模块2的安装孔11的位置分别与冷却基板3的紧固孔3a的位置对齐。半导体模块2的散热板35配置于冷却基板3的正面。此时,半导体模块2的正面10e与冷却基板3的正面实质上呈水平。

接下来,通过螺钉4将半导体模块2安装于冷却基板3。将螺钉4朝向冷却基板3插通于半导体模块2的一方的安装孔11(在图16的(A)中为左侧的安装孔11)。使插通了半导体模块2的安装孔11的螺钉4边沿顺时针旋转边向冷却基板3按压,直至螺钉4的头部4b与正面支承部12a抵接(参考图16的(A))。

在此,对螺钉4、正面支承部12a和散热板35进行详细的说明。螺钉4的头部4b的直径(从轴部4a到外周为止的长度)为R。直径R为3.0mm以上且3.5mm以下,例如为3.25mm左右。另外,如图17的(A)所示,将从散热板35的安装孔11侧的端部相对于冷却基板3铅垂地延伸的直线的位置设为E1,将从正面支承部12a的内侧的端部相对于冷却基板3铅垂地延伸的直线的位置设为E2,将从头部4b的外周部相对于冷却基板3铅垂地延伸的直线的位置设为E3。散热板35的端部的位置E1位于比头部4b的位置E3靠轴部4a侧的位置。

将正面支承部12a的顶点设为点P。在这种情况下,位置E1与位置E3之间的距离为W2(<直径R)。位置E1与位置E2之间的距离为W1(<直径R)。另外,如后所述,点P优选位于位置E3与位置E1之间。这样的距离W1为4.0mm以上且4.5mm以下,例如为4.25mm左右。距离W2为2.5mm以上且3.0mm以下,例如为2.75mm左右。

从螺钉4的头部4b与正面支承部12a抵接的状态开始,进一步将螺钉4边转动边向冷却基板3按压。于是,如图16的(B)所示,散热板35的端部(角部)相对于冷却基板3的正面成为支点,半导体模块2的安装孔11被螺钉4的头部4b向冷却基板3按压。半导体模块2的另一方的安装孔11侧从冷却基板3浮起。

进而,如果将螺钉4边转动边向冷却基板3按压,则如图17的(B)所示,头部4b的背面(头部背面)向虚线的箭头方向按压正面支承部12a的点P。半导体模块2由于受到这样的按压力,从而向下凸出地翘曲,螺钉4的头部4b的背面与正面支承部12a的倾斜部抵接。对于半导体模块2的另一方的安装孔11,也能够同样地通过螺钉4紧固于冷却基板3。通过以上,得到图16的(C)所示的半导体装置1。此时的半导体模块2虽然向下凸出地翘曲,但弯曲至不对半导体模块2造成损伤的程度。在第二实施方式中,也能够不对半导体模块2造成损伤地通过螺钉4将半导体模块2安装于冷却基板3。

上述半导体装置1包括半导体模块2、螺钉4和冷却基板3。半导体模块2包括半导体芯片41a~41d和封装主体部10,该封装主体部10通过封装部件封装半导体芯片41a~41d而呈长方体状,散热板35的主表面从封装主体部10的背面10f突出,且封装主体部10以在俯视时将散热板35夹在中间的方式分别形成有贯通正面10e和背面10f的一对安装孔11。冷却基板3呈平板状,供半导体模块2的散热板35配置,与分别插通于一对安装孔11的螺钉4螺合从而安装半导体模块2。半导体模块2在正面10e的一对安装孔11分别对置的一侧的附近形成有从正面10e突出的正面支承部12a。在通过螺钉4将半导体模块2安装于冷却基板3时,通过正面支承部12a,半导体模块2以稍微向下凸出的方式翘曲而防止另一方的安装孔11侧的浮起。半导体模块2不受损伤地在另一方的安装孔11通过螺钉4紧固于冷却基板3的紧固孔3a。因此,能够抑制半导体模块2和包含半导体模块2的半导体装置1的可靠性的降低。

为了通过螺钉4这样将半导体模块2稍微向下凸出地翘曲而安装于冷却基板3,首先,如图17所示,需要使得散热板35的角部(端部)(E1的位置)不成为支点。因此,需要正面支承部12a的点P位于比位置E1靠外侧的位置。也就是说,只要正面支承部12a的倾斜面能够与头部4b的背面抵接即可。正面支承部12a的倾斜面通过位于位置E1至位置E3之间,能够向图17的(B)的虚线的箭头方向进行按压。由此,能够使半导体模块2向下凸出地翘曲而通过螺钉4可靠地紧固于冷却基板3。

另外,正面支承部12a也可以不包含倾斜面而仅呈突起状。在这种情况下,突起状的正面支承部12a只要位于位置E1至位置E3之间,就能够向与上述相同的方向进行按压。该情况下的正面支承部12a优选位于从位置E1到位置E3之间且尽可能靠近位置E3的位置。

- 半导体模块的制造方法及半导体模块

- 半导体模块、半导体模块装置和操作半导体模块的方法

- 母座、功率半导体模块以及具有多个功率半导体模块的半导体模块组装件