一种中空凸轮轴深孔及相通螺纹孔的加工方法

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及舷外机领域,尤其是一种中空凸轮轴深孔及相通螺纹孔的加工方法。

背景技术

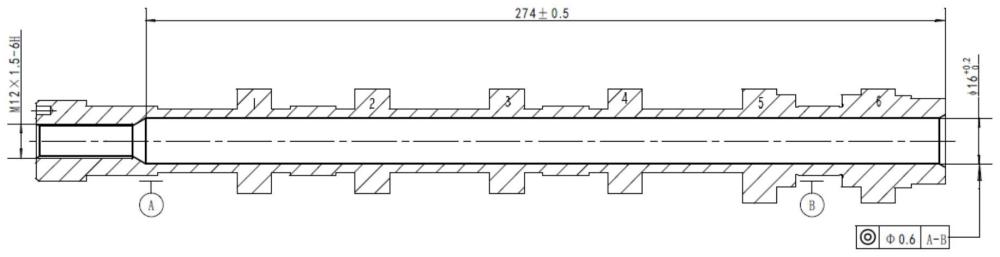

舷外机,顾名思义是指安装在船体(船舷)外侧的推进用发动机,通常是悬挂于艉板的外侧,又称船外机。舷外机凸轮轴为中空凸轮轴(见图1),从一端起始,中心有一直径为Φ16 mm的内孔,且与外圆有同轴度Φ0.6mm的要求,加工该中空凸轮轴Φ16mm深孔的枪钻长径比大,无导向条,排屑较困难,加工时孔的同轴度难以保证,由于孔深达到274mm,该刀具为镶刀片结构,加工5-10件产品就需要修磨一次刀具,且修磨这种枪钻只能发往厂家进行修磨,周期较长,加工效率低。加工过程中刀具修磨时间长,加工效率低。中空凸轮轴另一端为M12螺纹孔,加工过程中经常出现丝锥折断的情况,容易造成螺纹牙损伤,在终检工序出现塞规通端过不去的情况,甚至导致产品报废。

目前加工该中空凸轮轴的端面深孔和螺纹孔多采用普通枪钻、丝锥。为了防止中空凸轮轴在中频淬火热处理时发生变形,将钻深孔、攻螺纹工序安排在中频淬火后,因此存在料硬难加工的问题。刀具磨损加剧,难以保证与外圆的同轴度要求,丝锥易折断。

发明内容

本发明需要解决的技术问题是提供一种中空凸轮轴深孔及相通螺纹孔的加工方法,利用引导钻预加工和带引导条的可换刀片枪钻加工中空凸轮轴深孔;利用带有ICP钻尖的复合钻刀具加工深孔相通的螺纹孔底孔及倒角,用带有涂层的丝锥进行攻丝,提高了中空凸轮轴端面深孔的加工精度,且保证端面深孔与外圆的同轴度,同时,可以解决螺纹孔中螺纹牙损伤的问题。

为解决上述技术问题,本发明所采用的技术方案是:一种中空凸轮轴深孔及相通螺纹孔的加工方法,包括如下步骤:

步骤S1、用带有中心出水的引导钻加工中空凸轮轴直径Φ16 mm的端面预钻孔;

步骤S2、采用CNC数控机床控制带有内冷的枪钻加工中空凸轮轴中心的Φ16 mm深孔;

步骤S3、采用带有ICP钻尖的复合钻刀具钻加工中空凸轮轴另一端与Φ16 mm深孔相通的M12螺纹孔的底孔和螺纹孔倒角;

步骤S4、采用带有涂层的丝锥对M12螺纹孔的底孔进行攻丝。

本发明技术方案的进一步改进在于:所述步骤S1中用带有中心出水的引导钻加工出深38mm的端面预钻孔。

本发明技术方案的进一步改进在于:所述步骤S2中的枪钻刀具带有引导条且枪钻刀片可换。

本发明技术方案的进一步改进在于:所述步骤S2中枪钻在刚进入38mm深的端面预钻孔时,刀具的加工参数设定为转速n=110r/min,进给速度F=22mm/min,在枪钻进入端面预钻孔深度到36mm后,转速提高至n=650r/min,进给速度提高至F=65mm/min。

本发明技术方案的进一步改进在于:所述步骤S2中CNC数控机床设定G83啄式钻孔循环指令控制枪钻加工中空凸轮轴深孔,且枪钻加工中空凸轮轴深孔过程中接收回退指令进行排屑时,枪钻刀头部位不能完全退出孔口。

本发明技术方案的进一步改进在于:所述步骤S4中丝锥夹头采用半柔性攻丝夹头。

由于采用了上述技术方案,本发明取得的技术进步是:

1、本发明中的中空凸轮轴的端面深孔加工,首先采用引导钻预加工深度为38mm的引导孔,再用带引导条的枪钻进行加工,该枪钻刀片可换,刀片磨损后方便更换,CNC数控机床设定G83啄式钻孔循环指令控制枪钻加工中空凸轮轴深孔,回退排屑时,刀头部位不能完全退出孔口,由初始的低速加工参数提升至适合的高速加工参数,同时枪钻带有导向条,可以提高孔的加工精度,与外圆的同轴度为Φ0.6mm,加工另一端与Φ16 mm深孔相通的M12螺纹孔,首先采用带有ICP钻尖的复合钻刀具钻底孔,该复合刀具可以一次加工底孔和倒角,节省换刀时间,提高产品的加工效率。再用带有涂层的丝锥进行攻丝,丝锥夹头采用半柔性攻丝夹头,可以解决螺纹牙损伤的问题;

2、本发明中空凸轮轴深孔及相通螺纹孔的加工方法已经运用在实际生产中,不但节省了加工费用,而且加工效率提升了20%以上。

附图说明

图1是本发明中中空凸轮轴结构示意图。

具体实施方式

下面结合实施例对本发明做进一步详细说明:

如图1所示,舷外机凸轮轴为中空凸轮轴,从一端起始,中心有一直径为Φ16 mm的内孔,且与外圆有同轴度Φ0.6mm的要求,孔深达到274mm,中空凸轮轴另一端为M12螺纹孔。

对于中空凸轮轴深孔及相通螺纹孔的加工方法,包括如下步骤:

步骤S1、用带有中心出水的引导钻预加工中空凸轮轴直径Φ16 mm、深38mm的端面预钻孔,目的是为后续枪钻钻削时起一定的引导及稳定作用,同时有利于保证Φ16 mm深孔与外圆同轴度Φ0.6mm的要求。

步骤S2、采用CNC数控机床控制带有内冷的枪钻加工中空凸轮轴中心的Φ16 mm深孔,枪钻在刚进入38mm深的端面预钻孔时,刀具的加工参数设定为转速n=110r/min,进给速度F=22mm/min,该低速参数有利于刀具稳定的进入端面预钻孔,保证孔的加工质量。在枪钻进入端面预钻孔深度到36mm后,转速提高至n=650r/min,进给速度提高至F=65mm/min,加工断屑比较好,加工出的孔光洁度较好,进一步有利于保证Φ16 mm深孔孔与外圆同轴度Φ0.6mm的要求。

CNC数控机床设定G83啄式钻孔循环指令控制枪钻加工中空凸轮轴深孔,有利于加工到深孔时切削的排出。G83啄式钻孔循环指令控制枪钻定期缩回一定距离,以便于断屑和清理。为了保证孔的同轴度,枪钻加工中空凸轮轴深孔过程中接收回退指令进行排屑时,枪钻刀头部位不能完全退出孔口,否则刀具再进时容易偏,影响孔的同轴度,甚至会导致刀具蹦刃。加工时要保证足够的内冷压力,保证加工到深孔部位时切屑能顺利排出。

枪钻刀具带有导向条,加工时可以提高孔的加工精度。

采用可换刀片结构的枪钻代替之前的镶刀片结构枪钻,刀片磨损只需要更换刀片,减少了刀具的修磨时间,节省了刀具的使用费用。

步骤S3、采用带有ICP钻尖的复合钻刀具钻加工中空凸轮轴另一端与Φ16 mm深孔相通的M12螺纹孔的底孔和螺纹孔倒角。为了提高加工效率,采用带有ICP钻尖的复合钻。该刀具的优势是普通刀具磨损或损坏,需要将刀具从主轴摘下,卸下钻头更换钻头或刀片,该ICP钻尖的复合钻可以不用将刀具从主轴摘下,用工具快速更换钻尖,因此加工效率得到很好提升。该复合刀具在钻M12螺纹孔底孔的同时将螺纹孔倒角也可以加工出来,节省了一次换刀时间。既保证了螺纹底孔的加工质量。又提高了产品的加工效率。

步骤S4、采用带有涂层的丝锥对M12螺纹孔的底孔进行攻丝,丝锥夹头采用半柔性攻丝夹头,经过试加工,加工出的螺纹没有出现螺纹损伤或缺牙的问题。

- 一种深孔加工用内排屑深孔钻及其钻削方法

- 深孔内螺纹加工镗杆及采用镗杆加工深孔螺纹的方法

- 一种核乏燃料储运容器深孔孔系数控深孔加工的专用深孔钻床