一种电容器自动封口设备

文献发布时间:2023-06-19 19:23:34

技术领域

本发明涉及电子元件加工设备领域,具体的是一种电容器自动封口设备。

背景技术

电容器的形状各种各样,其中槽型电容器在生产过程中需要首先将盖板安装在外壳的下口位置。目前对槽型电容器进行封口时,主要采用封口机进行封口操作。现有封口机对电容器进行封口时普遍存在自动化程度低,封口效率差的问题。

针对上述问题现有技术中也提出了一些解决方案,比如公开号为CN217562420U的中国实用新型专利公开了一种用于电容器的封口装置及电容器加工设备。该专利封口卡盘可以固定电容器,通过驱动封口刀轮朝向电容器移动以使封口凹槽与电容器的外壁接触,以对电热器进行封口操作,封口夹爪气缸可以在需要对电容器进行固定时抵接于电容器的外壁,以便于对电容器的加工位置进行固定。

但是该专利在对电容器进行夹持固定时,夹爪与电容器壳体之间没有设置缓冲装置,易使得电容器外壳被挤压变形,从而影响封口效果,此外封口机对槽型电容器进行封口时会对其外壳产生压力,易使得外壳产生变形,从而影响槽型电容器的生产质量。

发明内容

为了解决上述技术问题,本发明采用的技术方案是:一种电容器自动封口设备,包括箱体、加固部、对位部、封口部;箱体内部中心位置设置有加固部;箱体内部设置有对位部;对位部位于加固部的外侧;箱体上部前后滑动设置有封口部。

所述的加固部包括壳体、夹持套、承托架、联动板;壳体安装在箱体内部的中心位置,壳体内侧下部设置有承托架;承托架内部四周设置有若干恢复弹簧柱;承托架底壁上部通过弹簧上下滑动设置有供夹持套向下推动的联动板;联动板前侧设置有联动臂;联动臂伸出至壳体前侧;夹持套设置有多个,多个夹持套互相嵌套,夹持套的下部设置有支撑脚;夹持套通过支撑脚分别对应套设在不同的恢复弹簧柱的外侧。

所述的对位部包括对位叉、对位板、滑动套、同步齿轮、同步齿条、传动轴、传动组件、卡位组件;对位叉与对位板分别设置有两个,两个对位板分别通过滑动套滑动设置在箱体上侧的前后部;两个对位叉分别通过滑动套滑动设置在箱体上侧的左右部;滑动套与箱体之间均设置有对位弹簧;对位叉与对位板位于加固部的外侧;滑动套的下部均安装有同步齿条;同步齿轮设置有两个,两个同步齿轮分别转动在壳体的前侧与右侧且上下交错布置,位于前侧的同步齿轮与位于左右两侧的同步齿条啮合;位于右侧的同步齿轮与位于前后两侧的同步齿条啮合;同步齿轮下部同轴安装有传动轴;传动轴下部通过皮带互相连接;位于左侧的对位叉的前部设置有卡位组件;加固部的前侧设置有传动组件。

作为本发明的一种优选技术方案,所述的传动组件包括传动齿条、传动齿轮、上压盘、下压盘、弹簧板;传动齿条安装在壳体的前部右侧;联动臂的前部右侧转动设置有传动齿轮;传动齿轮与传动齿条啮合;联动臂的前部下侧转动设置有上压盘;上压盘通过锥齿轮传动与传动齿轮连接;壳体的前部左侧上下滑动设置有弹簧板;弹簧板的右侧上部转动设置有下压盘;下压盘位于上压盘的同轴心位置,上压盘套设在位于前侧的传动轴的外侧并与其竖直滑动连接;上压盘与位于前侧的传动轴之间设置有供其单向转动的棘齿结构。

作为本发明的一种优选技术方案,所述的卡位组件包括卡位板、套管、连接臂、摆动板;套管安装在箱体上部且位于左侧的滑动套前部,套管内部滑动设置有卡位板;卡位板左侧、下侧与套管之间分别设置有卡位弹簧;卡位板的右侧伸出至套管的右侧;箱体顶壁上下滑动设置有连接臂;连接臂位于卡位板右侧,连接臂下部铰接有摆动板;摆动板左侧设置有朝下的斜面;套管内部设置有倾斜导槽;卡位板对应导槽位置设置有凸起。

作为本发明的一种优选技术方案,所述的滑动套与对位叉、对位板之间均设置有缓冲弹簧。

作为本发明的一种优选技术方案,所述的上压盘与下压盘分别处于最高点时,上压盘与下压盘脱离接触。

作为本发明的一种优选技术方案,所述的封口部包括封口架、气缸、封口罩、吸盘、封口丝杠、推动板;箱体右侧转动设置有封口丝杠,箱体上部前后滑动设置有封口架;封口架的右侧套设在封口丝杠外侧并与其螺纹配合,封口架上部中心位置设置有气缸;气缸的活塞杆下端安装有封口罩;封口罩内部中心位置对称穿插设置有吸盘;吸盘与封口罩顶壁之间设置有吸盘弹簧;封口罩左侧设置有供连接臂向下移动的推动板;箱体前部安装有吸取电机;吸取电机的输出轴通过皮带与封口丝杠相连。

作为本发明的一种优选技术方案,所述的箱体上端后部设置有盖板仓;盖板仓四周弹性滑动设置有盖板对位板。

本发明的有益效果在于:一、本发明采用加固部在封口时对槽型电容器外壳进行支持,防止槽型电容器的外壳产生变形,保证了槽型电容器的生产质量;且采用互相嵌套安装的夹持套能够自适应的对不同尺寸的槽型电容器外壳进行支持,增加了本发明的适用性,此外本发明依靠电容器盖板的下压力完成电容器外壳的自动对位与支撑,提高电容器安装的连续性与准确性。

二、本发明采用对位部能够自动将槽型电容器的外壳对应至加固部的位置,对槽型电容器外壳进行支持时,能够自动恢复初始位置;提升了自动化程度,提高了生产效率。

三、本发明采用滑动套与对位叉、对位板之间设置的缓冲弹簧能够有效防止对位部对槽型电容器的外壳过度夹持,避免了槽型电容器的外壳的变形,进一步保证了槽型电容器的生产质量。

附图说明

下面结合附图和实施例对本发明进一步说明。

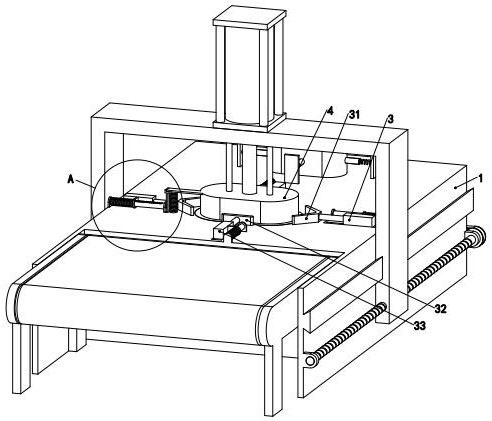

图1是本发明的整体结构示意图。

图2是图1中A处的局部放大图。

图3是本发明去除封口部、盖板仓与盖板对位板之后的结构示意图。

图4是本发明去除封口部与箱体之后的结构示意图。

图5是图4中B处的局部放大图。

图6是本发明中加固部去除壳体之后的结构示意图。

图7是本发明中加固部去除壳体之后的剖视图。

图8是本发明中卡位组件、滑动套与对位叉的断裂局部剖视示意图。

图9是图8中C处的局部放大图。

图10是图8中D处的局部放大图。

图11是本发明中滑动套、缓冲弹簧与对位叉的剖视图。

图12是本发明中封口部、盖板仓与盖板对位板的结构示意图。

图13是本发明中封口部去除封口丝杠之后的剖视图。

图中:1、箱体;2、加固部;3、对位部;4、封口部;11、盖板仓;12、盖板对位板;21、壳体;22、夹持套;23、承托架;24、联动板;31、对位叉;32、对位板;33、滑动套;34、同步齿轮;35、同步齿条;36、传动轴;37、传动组件;38、卡位组件;41、封口架;42、气缸;43、封口罩;44、吸盘;45、封口丝杠;46、推动板;221、支撑脚;231、恢复弹簧柱;241、联动臂;331、缓冲弹簧;371、传动齿条;372、传动齿轮;373、上压盘;374、下压盘;375、弹簧板;381、卡位板;382、套管;383、连接臂;384、摆动板;3811、凸起;3821、导槽。

具体实施方式

下面详细描述本发明的实施例。下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

参阅图1、图2和图3,一种电容器自动封口设备,包括箱体1、加固部2、对位部3、封口部4;箱体1放置在地面上,箱体1内部中心位置设置有加固部2;箱体1内部设置有对位部3;对位部3位于加固部2的外侧;箱体1上部前后滑动设置有封口部4;当槽型电容器需要封口时,首先将槽型电容器外壳放置在加固部2的上部,然后通过对位部3将槽型电容器外壳对位至加固部2的中心位置,之后通过封口部4将盖板压至槽型电容器外壳的下口处,并向下推动槽型电容器外壳至其进入加固部2内部,使得加固部2对槽型电容器的外壳进行支持,槽型电容器外壳下降的过程中对位部3恢复初始位置;最后封口部4将盖板与槽型电容器外壳结合在一起,完成槽型电容器的封口;本发明用于对槽型电容器进行封口作业,保证槽型电容器的生产质量与使用寿命。

参阅图12,所述的箱体1上端后部设置有盖板仓11;盖板仓11四周弹性滑动设置有盖板对位板12;人工将盖板堆叠放置在盖板仓11内部,盖板对位板12在自身弹力的作用下将盖板推动至盖板仓11的居中位置;盖板对位板12用于将盖板推动至盖板仓11的居中位置,使得封口部4在吸取盖板时,能够将盖板置于封口部4的中心位置,以便于封口部4将盖板准确的放置在槽型电容器外壳的下口处,从而对槽型电容器进行封口。

参阅图12和图13,所述的封口部4包括封口架41、气缸42、封口罩43、吸盘44、封口丝杠45、推动板46;箱体1右侧转动设置有封口丝杠45,箱体1上部前后滑动设置有封口架41;封口架41的右侧套设在封口丝杠45外侧并与其螺纹配合,封口架41上部中心位置设置有气缸42;气缸42的活塞杆下端安装有封口罩43;封口罩43内部中心位置对称穿插设置有吸盘44;吸盘44与封口罩43顶壁之间设置有吸盘弹簧;封口罩43左侧设置有推动板46;箱体1前部安装有吸取电机;吸取电机的输出轴通过皮带与封口丝杠45相连;当槽型电容器需要封口时,启动吸取电机正转通过封口丝杠45带动封口架41向后移动至盖板仓11的上部;之后伸出气缸42的活塞杆推动封口罩43向下移动至盖板仓11的外侧,从而保证盖板能够位于封口罩43的居中位置;封口罩43通过吸盘弹簧带动吸盘44抵紧在盖板的上部,从而能够对不同深度的盖板进行吸取;接着将盖板吸附在吸盘44的下部;之后收缩气缸42的活塞杆通过吸盘44将盖板从盖板仓11内吸取,随后反转吸取电机的输出轴带动盖板向前移动至加固部2的上部;最后伸出气缸42的活塞杆将盖板对位放置在槽型电容器外壳的下口上;封口部4用于将盖板对位放置在槽型电容器外壳的下口上,从而便于将盖板准确的安装在槽型电容器外壳上。

参阅图1、图2、图3、图4、图5、图8和图11,所述的对位部3包括对位叉31、对位板32、滑动套33、同步齿轮34、同步齿条35、传动轴36、传动组件37、卡位组件38;对位叉31与对位板32分别设置有两个,两个对位板32分别通过滑动套33滑动设置在箱体1上侧的前后部;两个对位叉31分别通过滑动套33滑动设置在箱体1上侧的左右部;滑动套33与箱体1之间均设置有对位弹簧;对位叉31与对位板32位于加固部2的外侧;滑动套33的下部均安装有同步齿条35;同步齿轮34设置有两个,两个同步齿轮34分别转动在壳体21的前侧与右侧且上下交错布置,位于前侧的同步齿轮34与位于左右两侧的同步齿条35啮合;位于右侧的同步齿轮34与位于前后两侧的同步齿条35啮合;同步齿轮34下部同轴安装有传动轴36;传动轴36下部通过皮带互相连接;位于左侧的对位叉31的前部设置有卡位组件38;加固部2的前侧设置有传动组件37;初始状态下,对位叉31与对位板32处于加固部2的外侧上部;当槽型电容器外壳需要封口时,将其放置在加固部2的上侧;之后封口部4将盖板移动至槽型电容器外壳的上方并向下移动,从而通过卡位组件38解除左侧滑动套33的位置限定,之后对位弹簧带动位于左侧的对位叉31向槽型电容器外壳移动,位于左侧的对位叉31通过滑动套33带动左侧的同步齿条35向右移动,左侧的同步齿条35通过前侧的同步齿轮34带动右侧的同步齿条35向左移动,右侧的同步齿条35通过左侧的滑动套33带动左侧的对位叉31向槽型电容器外壳移动,使得两个对位叉31同步移动至槽型电容器外壳的左右侧面,同时前侧的同步齿轮34通过传动轴36与皮带带动右侧的同步齿轮34转动,然后同理使得两个对位板32同步移动至槽型电容器外壳的前后两侧;从而通过对位叉31与对位板32将槽型电容器外壳推动至加固部2的中心位置;之后封口部4继续向下移动至盖板扣合在槽型电容器外壳的下口处,然后将槽型电容器外壳向加固部2内部推动;此时,加固部2通过传动组件37带动对位叉31与对位板32恢复初始位置;对位部3用于将槽型电容器外壳推动至加固部2的中心位置,以便于将盖板对位安装至其下口部以及将其推动至加固部2的内部。

参阅图1、图2、图8、图9和图10,所述的卡位组件38包括卡位板381、套管382、连接臂383、摆动板384;套管382安装在箱体1上部且位于左侧的滑动套33前部,套管382内部滑动设置有卡位板381;卡位板381左侧、下侧与套管382之间分别设置有卡位弹簧;卡位板381的右侧伸出至套管382的右侧;箱体1顶壁上下滑动设置有连接臂383;连接臂383位于卡位板381右侧,连接臂383下部铰接有摆动板384;摆动板384左侧设置有朝下的斜面;套管382内部设置有倾斜导槽3821;卡位板381对应导槽3821位置设置有凸起3811;当封口部4开始向下移动时,封口罩43通过推动板46带动连接臂383向下移动,连接臂383通过摆动板384向下推动卡位板381;卡位板381通过凸起3811沿着导槽3821向左下部移动,从而将左侧的滑动套33的位置释放,使得对位部3对槽型电容器外壳进行对位;当封口部4上升时,连接臂383在自身弹力作用下向上移动并带动摆动板384同步移动,摆动板384与卡位板381接触时,卡位板381拨动摆动板384转动至连接臂383内部,避免卡位板381阻挡连接臂383恢复初始位置;当对位叉31与对位板32恢复初始位置时,左侧的滑动套33沿套管382向左移动至初始位置,之后被卡位板381卡住;卡位组件38用于释放对位叉31与对位板32对槽型电容器外壳进行对位,以及在对位叉31与对位板32恢复初始位置之后将其位置卡住。

参阅图2和图11,所述的滑动套33与对位叉31、对位板32之间均设置有缓冲弹簧331;当对位叉31与对位板32在对位弹簧的作用力下快速移动至槽型电容器外壳的外侧时,通过缓冲弹簧331缓解对位叉31与对位板32对槽型电容器外壳产生的冲击力,从而避免槽型电容器外壳因冲击产生变形;缓冲弹簧331用于避免对位叉31与对位板32对槽型电容器外壳产生刚性冲击,从而保护槽型电容器外壳,确保槽型电容器的生产质量。

参阅图3、图6和图7,所述的加固部2包括壳体21、夹持套22、承托架23、联动板24;壳体21安装在箱体1内部的中心位置,壳体21内侧下部设置有承托架23;承托架23内部四周设置有若干恢复弹簧柱231;承托架23底壁上部通过弹簧上下滑动设置有供夹持套22向下推动的联动板24;联动板24前侧设置有联动臂241;联动臂241伸出至壳体21前侧;夹持套22设置有多个,多个夹持套22互相嵌套,夹持套22的下部设置有支撑脚221;夹持套22通过支撑脚221分别对应套设在不同的恢复弹簧柱231的外侧;当封口部4推动槽型电容器外壳至加固部2内部时,槽型电容器外壳推动其下部对应位置的夹持套22向下移动,夹持套22通过支撑脚221带动联动板24同步向下移动,联动板24通过联动臂241与传动组件37带动对位部3恢复初始位置;当槽型电容器外壳进入加固部2之后,此时槽型电容器外壳处于未被移动的夹持套22之间,使得未被移动的夹持套22能够对槽型电容器外壳进行支持;当槽型电容器外壳封口完成后,封口部4带动槽型电容器外壳向上移动至脱离加固部2,夹持套22在恢复弹簧柱231的作用力下恢复初始位置;加固部2用于在封口时对槽型电容器外壳进行支持,防止槽型电容器的外壳产生变形,保证了槽型电容器的生产质量。

参阅图4、图5和图6,所述的传动组件37包括传动齿条371、传动齿轮372、上压盘373、下压盘374、弹簧板375;传动齿条371安装在壳体21的前部右侧;联动臂241的前部右侧转动设置有传动齿轮372;传动齿轮372与传动齿条371啮合;联动臂241的前部下侧转动设置有上压盘373;上压盘373的上部与传动齿轮372的左部均安装有锥齿轮且锥齿轮相啮合;上压盘373通过锥齿轮传动与传动齿轮372连接;壳体21的前部左侧上下滑动设置有弹簧板375;弹簧板375的右侧上部转动设置有下压盘374;下压盘374位于上压盘373的同轴心位置,下压盘374套设在位于前侧的传动轴36的外侧并与其竖直滑动连接;下压盘374与位于前侧的传动轴36之间设置有供其单向转动的棘齿结构;当槽型电容器外壳推动夹持套22向下移动时,联动臂241带动传动齿轮372向下移动,传动齿轮372通过与传动齿条371的啮合向下移动的过程中转动,传动齿轮372转动通过锥齿轮传动带动上压盘373转动,当上压盘373向下移动至与下压盘374接触时带动其同步转动与向下移动;下压盘374通过棘齿结构带动位于前侧的传动轴36转动;从而使得对位部3恢复初始位置;当槽型电容器外壳上升时,上压盘373同步上升并反转,下压盘374在弹簧板375的弹力作用下与上压盘373同步上升并反转,下压盘374通过棘齿结构不会带动传动轴36转动,使得对位部3保持初始位置;传动组件37用于当槽型电容器外壳向加固部2内部移动时带动对位部3恢复初始位置,避免对位部3对槽型电容器外壳的移动造成阻碍;增加了本发明的自动化程度,提升了生产效率。

参阅图4和图5,所述的上压盘373与下压盘374分别处于最高点时,上压盘373与下压盘374脱离接触;初始状态下,上压盘373与下压盘374不接触,当对位部3对槽型电容器外壳进行对位时,传动轴36能够通过棘齿结构带动下压盘374自由转动,从而避免阻碍对位部3将槽型电容器外壳进行对位;下压盘374用于在与对位部3恢复初始位置时传递动力,在对位部3对位时空转,不造成阻碍;进一步增加了本发明的自动化程度。

本发明在对槽型电容器外壳进行封口时,还包括以下步骤:第一步,首先,人工将盖板堆叠放置在盖板仓11内部,盖板对位板12在自身弹力的作用下将盖板推动至盖板仓11的居中位置;然后启动吸取电机正转通过封口丝杠45带动封口架41向后移动至盖板仓11的上部;之后伸出气缸42的活塞杆推动封口罩43向下移动至盖板仓11的外侧,接着通过吸盘44将盖板吸附在其下部;之后收缩气缸42的活塞杆通过吸盘44将盖板从盖板仓11内吸取,随后反转吸取电机的输出轴带动盖板向前移动至加固部2的上部。

第二步,将槽型电容器外壳放置在加固部2的上部,然后伸出气缸42的活塞杆将盖板对位放置在槽型电容器外壳的下口上,推动板46带动连接臂383向下移动,连接臂383通过摆动板384向下推动卡位板381;卡位板381通过凸起3811沿着导槽3821向左下部移动,从而将左侧的滑动套33的位置释放。

第三步,对位弹簧带动位于左侧的对位叉31向槽型电容器外壳移动,位于左侧的对位叉31通过滑动套33带动左侧的同步齿条35向右移动,左侧的同步齿条35通过前侧的同步齿轮34带动右侧的同步齿条35向左移动,右侧的同步齿条35通过左侧的滑动套33带动左侧的对位叉31向槽型电容器外壳移动,使得两个对位叉31同步移动至槽型电容器外壳的左右侧面,同时前侧的同步齿轮34通过传动轴36与皮带带动右侧的同步齿轮34转动,然后同理使得两个对位板32同步移动至槽型电容器外壳的前后两侧;从而通过对位叉31与对位板32将槽型电容器外壳推动至加固部2的中心位置。

第四步,封口部4带动盖板移动至槽型电容器外壳的下口处并带动起同步向下移动,槽型电容器外壳推动其下部对应位置的夹持套22向下移动,夹持套22通过支撑脚221带动联动板24同步向下移动,联动板24通过联动臂241带动传动齿轮372向下移动,传动齿轮372通过与传动齿条371的啮合向下移动的过程中转动,传动齿轮372转动通过锥齿轮传动带动上压盘373转动,当上压盘373向下移动至与下压盘374接触时带动其同步转动与向下移动;下压盘374通过棘齿结构带动位于前侧的传动轴36转动;从而使得对位部3恢复初始位置。

第五步,当槽型电容器外壳进入加固部2之后,此时槽型电容器外壳处于未被移动的夹持套22之间,使得未被移动的夹持套22能够对槽型电容器外壳进行支持。

第六步,当槽型电容器外壳封口完成后,封口部4带动槽型电容器外壳向上移动至脱离加固部2,夹持套22在恢复弹簧柱231的作用力下恢复初始位置;上压盘373同步上升并反转,下压盘374在弹簧板375的弹力作用下与上压盘373同步上升并反转,下压盘374通过棘齿结构不会带动传动轴36转动,使得对位部3保持初始位置;最后通过吸盘44将封口完成的槽型电容器外壳运离,完成封口。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型,仍涵盖在本发明的保护范围。

- 一种电容器注油封口检测一体化全自动生产线及生产方法

- 一种盒装纸巾自动装盒及封口设备

- 包装袋封口装置和全自动开袋封口包装设备

- 一种全自动提袋封口机以及提袋封口方法

- 一种电容器封口设备及封口方法

- 一种电容器封口设备及封口方法