一种等行程双层流道分流板及其制作方法

文献发布时间:2023-06-19 19:23:34

技术领域

本发明涉及一种注塑模具配件,具体地说是一种等行程双层流道分流板及其制作方法。

背景技术

药用瓶盖包括铝盖和塑盖。在生产塑盖时为了提高效率降低成本,一般采用多型腔模具将多个塑盖同时注塑成型。为了将塑胶熔体同时注射进多个塑盖模具的型腔,需要在塑盖模具前加装分流板。分流板又叫热流道分流板,它是热流道系统的中心部件,它的作用是将主流道传输来的塑胶熔体经流道分送到各个出胶孔,再由出胶孔处设置的喷嘴将塑胶熔体从塑盖模具的注胶口注射进模具型腔,分流板出胶孔的数量直接决定着生产塑盖的成本和效率。

在多型腔塑盖模具的注塑生产过程中,当分流板的进胶孔到分流板各个出胶孔的行程不一致时,各个出胶孔处的塑胶熔体往往在压力、流速、温度等方面的参数也会不一致,进而导致同批次注塑生产的塑盖在密度上相差较大,致使塑盖容易产生中空、缺料而形成废品,不能保证同批次产品质量的均一性。因此,分流板的进胶孔到各个出胶孔的行程是否一致,又直接决定着最终注塑产品的质量。

为了保证最终注塑产品质量,也为了提高效率、降低塑盖生产成本,需要在分流板上尽可能多设置的出胶孔,同时让进胶孔到各个出胶孔的行程能够保持一致,而现有的双层流道分流板不能做到这一点。在现有技术中,通常是采用在分流板上开设三层及以上注塑流道的方式对塑胶熔体进行逐级等效分流。但很显然,这种在分流板上设置三层及以上注塑流道的方式不仅会增加分流板的加工难度,还会降低分流板的承压强度。

发明内容

本发明的目的就是提供一种等行程双层流道分流板及其制作方法,以解决现有双层分流板不能在保证最终注塑产品质量的同时降低生产成本、提高生产效率的问题。

本发明是这样实现的,一种等行程双层流道分流板,在分流板的进胶面开设有一个进胶孔以及八个分胶孔,在分流板的出胶面开设有24个呈矩阵排布的出胶孔,在分流板内开设有与板面平行的上层流道和下层流道,进胶孔与上层流道相连通,出胶孔与下层流道相连通,分胶孔在端口封堵后用于连通上层流道与下层流道;

上层流道包括一条开设在长向中心线上的主流道、两条开设在主流道端部并与之平面垂直相交的纵流道以及四条开设在纵流道端部并与之平面垂直相交的横流道;进胶孔开设在主流道的中部,分胶孔开设在每条横流道的两端,使进胶孔到各个分胶孔的行程相等;

下层流道包括八个T型流道,每个T型流道的三端各连通一个出胶孔,每个分胶孔的下端连通在一个T型流道的相交点上,且分胶孔到与之连通的T型流道上的三个出胶孔的行程相等。

所述主流道是由分流板的短向侧壁钻孔加工而成,主流道自开口端到近端纵流道之间的加工段在流道成孔后采用第一堵栓封堵;所述纵流道是由分流板的长向侧壁钻孔加工而成,纵流道自开口端到近端横流道之间的加工段在流道成孔后采用第一堵栓封堵;所述横流道是由分流板的短向侧壁钻孔加工而成,横流道自开口端到近端分胶孔之间的加工段在流道成孔后采用第一堵栓封堵。

所述T型流道的成孔方式是,先在分流板的侧壁开出若干45°的斜向加工面,自斜切加工面垂直进钻加工出与分流板长向中心线成±45°角的斜向钻孔,在经过近邻的一个出胶孔以及分胶孔后,直通到斜向分布的另一个出胶孔,在将自开口端到近邻分胶孔之间的加工段用第一堵栓封堵后即构成T型上横孔道;自另一斜向加工面垂直进钻并在经过近邻的一个出胶孔后直通到T型上横孔道,在将自开口端到所连通的分胶孔之间的加工段用第一堵栓封堵后即构成T型下直孔道。

所述分胶孔自开口端到横流道之间的加工段在分胶孔成孔后采用第二堵栓封堵。在各个分流道的开口端以及分胶孔的开口端分别设置第一堵栓、第二堵栓,使得从进胶孔到出胶孔可以形成一套完整、封闭的流道。

在所述分流板的进胶面和出胶面均开设有波浪形铣槽,在所述铣槽内嵌合有加热管。在分流板的进胶面和出胶面设置波浪形加热管,能够对分流板内的塑胶熔体均匀加热,使各个出胶孔射出的塑胶温度参数一致。

本发明等行程双层流道分流板的制作方法包括:

a、板体的加工:加工矩形板材外轮廓,平磨板材的上下两面,得到分流板粗件,将分流板粗件的上面设为进胶面,将分流板粗件的下面设为出胶面;

b、开孔位的定位:在分流板粗件的出胶面上定位出胶孔的开孔位,所述出胶孔数量为24个,以四行六列矩阵排布;在分流板粗件的进胶面上定位进胶孔的开孔位以及分胶孔的开孔位;在分流板粗件的侧壁定位上层流道的开孔位;对分流板粗件进行倒角处理,在分流板粗件的侧壁开设V型槽,在倒角所形成的面上以及V型槽的槽面上定位下层流道的开孔位;

c、分流板流道的加工:根据步骤b中定位的各个开孔位,在所述分流板粗件上深孔加工进胶孔、分胶孔、出胶孔、上层流道以及下层流道;

d、堵栓螺纹的加工:在所述上层流道以及所述下层流道的流道开口处加工用于安装第一堵栓的螺纹,在所述分胶孔的开口处加工用于安装第二堵栓的螺纹;

e、安装第一堵栓、第二堵栓;

f、加热管的安装:在所述分流板粗件的进胶面与出胶面加工波浪形铣槽,在所述铣槽内嵌装加热管。

进一步的,步骤b中,所述上层流道包括一条主流道、两条纵流道以及四条横流道;所述下层流道包括八个T型流道,每个所述T型流道由一条上横孔道和一条下直孔道构成,所述上横孔道与所述下直孔道垂直相交,并且上横孔道以及下直孔道与所述分流板粗件的侧壁均呈45°夹角;

进一步的,步骤c中,所述主流道串通两条相互平行设置纵流道,每条纵流道串通两条相互平行设置的横流道,每条横流道串通有两个分胶孔,分胶孔于所述上横孔道与所述下直孔道相交处连通所述T型流道,所述上横孔道连通有两个出胶孔,所述下直孔道连通有一个出胶孔,塑胶熔体从进胶口经主流道、纵流道、横流道、分胶孔、T型流道到各个出胶孔的行程均相等。

本发明等行程双层流道分流板设置于塑胶熔体进入多型腔塑盖模具之前,用于将塑胶熔体等效分流。本发明通过将分流板设置为双层结构,并且使进胶孔到各个出胶孔的行程相等,进而使得各个出胶孔射出的塑胶熔体在压力、流速、密度等参数上保持一致,保证了最终产品的均一性,避免塑盖出现中空、缺料;并且本发明能够同时为多个塑盖模具型腔供胶,注塑成型的塑盖质量均一、良品率高。

本发明等行程双层流道分流板还具有以下优点:

1、改变了传统双层分流板流道布置方式,大大增加了出胶孔的数量,在保证最终注塑产品质量的前提下,提高了注塑生产效率、降低了生产成本。

2、相较于具有三层及以上流道的分流板加工难度小,承压高。

3、分流板一体式成型,相较于组装式分流板更加便于安装,并且能够与多型腔塑盖注塑模具配合更加紧密,在塑盖的注塑生产过程中,避免漏胶现象的发生。

4、围绕出胶孔的孔位在分流板的进胶面和出胶面布置波浪形加热管,对流道内的塑胶熔体加热的更加均匀,使得每个出胶孔射出的塑胶熔体在温度上能够保持一致,进一步保证了最终产品质量的均一性。

附图说明

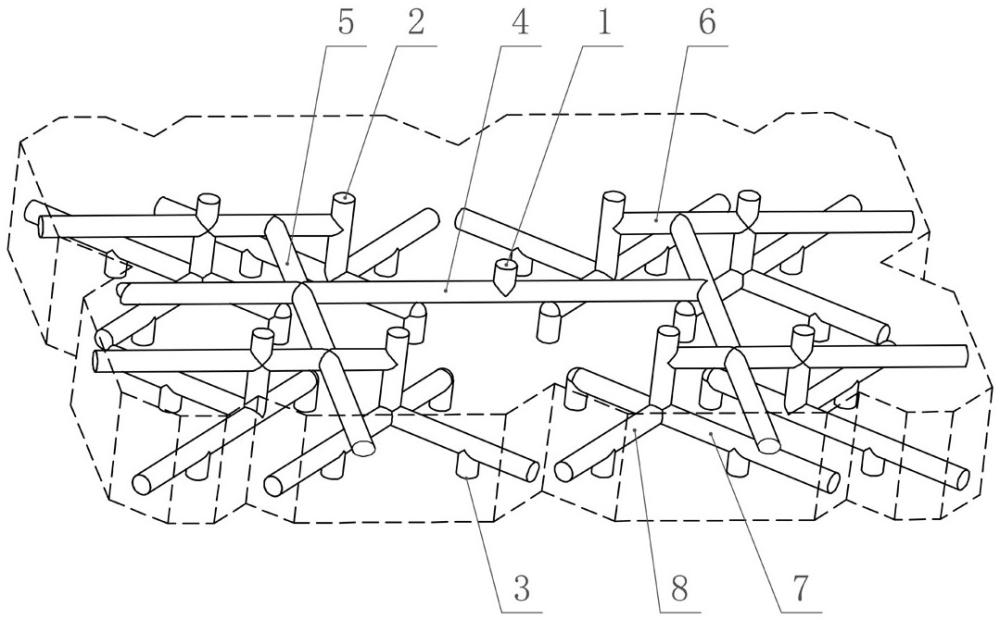

图1是本发明内部流道结构示意图。

图2是本发明的进胶面结构示意图。

图3是本发明的出胶面结构示意图。

图4是本发明的A-A方向剖视图。

图5是本发明的B-B方向剖视图。

图中:1、进胶孔;2、分胶孔;3、出胶孔;4、主流道;5、纵流道;6、横流道;7、上横孔道;8、下直孔道;9、第一堵栓;10、第二堵栓;11、加热管。

具体实施方式

如图所示,在分流板的进胶面开设有一个进胶孔1以及八个分胶孔2,在分流板的出胶面开设有24个阵列排布的出胶孔3,进胶孔1通过在分流板上开设的上层流道与分胶孔2连通,每个分胶孔2通过在分流板上开设的下层流道与3个出胶孔3连通,上层流道通过分胶孔2与下层流道连通;在上层流道上,进胶孔1到各个分胶孔2的行程相等;在所述下层流道上,分胶孔2到各个与之相连通的出胶孔3的行程相等。

上层流道包括一条主流道4、两条纵流道5以及四条横流道6;进胶孔1连通主流道4,主流道4串通两条纵流道5,每条纵流道5各串通两条横流道6,每条横流道6各连通有两个分胶孔2。从进胶孔1经主流道4、纵流道5、横流道6到各个分胶孔2的路径相似且距离相等。其中,主流道4、纵流道5以及横流道6均是从分流板的侧壁向内打孔制得,在主流道4、纵流道5以及横流道6的开口端还设置有第一堵栓9,在分胶孔2的开口端设置有第二堵栓10。

下层流道包括八个彼此独立的子流道,请参阅图5,T型流道包括一条上横孔道7以及一条下直孔道8,上横孔道7与下直孔道8是从分流板的侧壁以±45°向内打孔制得,并且上横孔道7与下直孔道8相交于分胶孔2。上横孔道7连通有两个出胶孔3,在上横孔道7上的出胶孔3以分胶孔2为中心对称布置,下直孔道8连通有一个出胶孔3,下直孔道8上的出胶孔3到分胶孔2的距离与上横孔道7上的出胶孔3到分胶孔2的距离相等。其中,在上横孔道7以及下直孔道8的开口端均设置有第一堵栓9。

第一堵栓9用以封堵各个分流道的开口,第二堵栓10用以封堵分胶孔2的开口,使得从进胶孔1到出胶孔3形成一套完整封闭的塑胶熔体双层流道。优选的,在第一堵栓9与分流板之间以及第二堵栓10与分流板之间均设置有密封圈。

在分流板的进胶面与出胶面均开设有波浪形铣槽,在洗槽内嵌合有加热管11,加热管11用以对分流板内的塑胶均匀加热。

本发明等行程双层流道分流板的制作方法包括:

(1)分流板粗件的加工

在板材上切割矩形胚件,板材的厚度视熔胶挤出机的尺寸及分流板所需承受的压强而定,平磨加工矩形胚件的侧壁,使相对的侧壁两两平行,平磨矩形胚件上下表面,在保证各表面平面度处于规定范围内的同时保证矩形胚件的上面与下面的平行度,得到分流板粗件,将分流板粗件的一面设为进胶面,将分流板的另一面设为出胶面。

(2)定位进胶孔1、分胶孔2、出胶孔3以及上层流道的开孔位

在分流板粗件的出胶面定位出胶孔3的开孔位,出胶孔3的开孔位以四行六列呈矩形阵列在分流板粗件上均匀排布。将出胶面分为四个区域,每个区域中有六个出胶孔3的开孔位,并且出胶孔3的开孔位在每个区域都是两行三列。在每个区域绘制两个T型线路,每个T型线路包含一条第三线路和一条第四线路,第三线路与第四线路相互垂直,并且第三线路和第四线路同分流板粗件的侧壁呈45°夹角。第三线路连接两个出胶孔3的开孔位,第四线路连接一个出胶孔3的开孔位,并且第三线路的延线指向分流板粗件对角,第四线路的延线指向分流板粗件的侧壁中部。在T型线路上的三个出胶孔3的开孔位到第三线路与第四线路的交点的距离相等。这八个T型线路就是分流板的下层流道在进胶面上的投影。将第三线路与第四线路相交点投影到分流板粗件的进胶面就定位出分胶孔2的开孔位。

在分流板粗件的进胶面绘制上层流道的投影图,包括一条主线路,两条第一线路以及四条第二线路。其中,主线路串连两条平行绘制的第一线路,每条第一线路串连两条平行绘制的第二线路,每条第二线路串连两个分胶孔2的开孔位。在主线路上定位进胶孔1的开孔位,进胶孔1的开孔位到两条第一线路的距离相等,主线路与第一线路的交点到第一线路与第二线路的两个交点的距离相等,第一线路与第二线路的交点到第二线路上两个分胶孔2的开孔位的距离相等。通过主线路、第一线路、第二线路在分流板粗件进胶面上绘制的延线,在分流板粗件的侧壁上定位出上层流道的各个分流道的开孔位。上层流道各个分流道的开孔位处于同一水平面上并且靠近进胶面。

(3)定位下层流道的开孔位

对分流板粗件进行倒角处理,在分流板粗件的侧壁上开设若干V型槽,在出胶面上绘制的第三线路的延线与第四线路的延线垂直于倒角面或V型槽的槽面。在倒角面和V型槽的槽面上定位下层流道的各个分流道的开孔位,并且下层流道各个分流道的开孔位处于同一水平面上并且靠近出胶面。

(4)深孔加工进胶孔1、分胶孔2、出胶孔3、上层流道以及下层流道

对照上层流道在进胶面的投影以及下层流道在出胶面上的投影,从上层流道以及下层流道的各个分流道的开孔位垂直钻孔,加工完成主流道4、纵流道5、横流道6、上横孔道7以及下直孔道8。从进胶孔1的开孔位、分胶孔2的开孔位以及出胶孔3的开孔位垂直钻孔,加工完成进胶孔1、分胶孔2以及出胶孔3,使进胶孔1连通主流道4,分胶孔2连通横流道6以及T型流道,T型流道连通相应的出胶孔3。

(5)加工堵栓螺纹

在上层流道以及下层流道各个分流道的开口处攻丝,加工第一堵栓9的安装螺纹;在分胶孔2的开口处攻丝,加工第二堵栓10的安装螺纹。

(6)加工波浪形铣槽

围绕出胶孔3的孔位在分流板粗件的进胶面和出胶面上加工波浪形铣槽。

(7)分流板粗件热处理

对分流板粗件进行淬火、回火热处理,增强分流板粗件的硬度和耐磨性。

(8)安装加热管11

将加热管11套装在铜管内,将套装有加热管11的铜管嵌装到波浪形铣槽内,并对铜管做平磨处理。

(9)安装堵栓

在主流道4、纵流道5、横流道6、上横孔道7以及下直孔道8的开口端安装第一堵栓9,在分胶孔2的开口端安装第二堵栓10,使得从进胶孔1到出胶孔3形成一套密封完整的塑胶熔体流道。在第一堵栓9与分流板粗件之间以及第二堵栓10与分流板粗件之间均设置有铜制密封圈。

在本发明中,从进胶孔1到各个出胶孔3的路径相似且行程相等,当塑胶熔体从进胶孔1进入分流板,经上层流道、下层流道分流后,从出胶孔3射出,各个出胶孔3射出的塑胶熔体在压力,流速上均能够保持一致,加之加热管11对塑胶熔体均匀加热,使射出的塑胶熔体温度也能够保持一致,因此,经过本发明分流的塑胶熔体在进入塑盖模具的各个型腔时,在压力、流速、温度、密度等参数上均能保持一致,保证了最终注塑产品的均一性。并且本发明采用一体式成形,承压高、不漏胶、出胶孔多,结构稳固且便于安装。

- 一种带天窗的预制预应力双T板及其制作方法

- 一种楼面预制预应力双T板及其制作方法

- 一种码板的制作方法及一种码板

- 一种热流道系统中双层流道的分流板

- 具有镶件的多层流道分流板、热流道系统及镶件制造方法