一种下置式气液分离器及压缩机

文献发布时间:2023-06-19 19:27:02

技术领域

本发明属于压缩机技术领域,特别涉及一种下置式气液分离器及压缩机。

背景技术

部分压缩机(如回转式压缩机)需要配置气液分离器,以将流回压缩机组件的气体中的液体分离出来,保证流回压缩机组件的气体中的含液量符合要求,进而确保压缩机组件正常运行。目前的气液分离器通过设置在压缩机组件外侧壁上的支架而连接在压缩机组件上,并且气液分离器的出气管与压缩机组件的进气口相连通。

然而,通过固定架安装在压缩机组件外侧壁上的气液分离器使得压缩机的重心偏离压缩机的中心,从而产生不平衡力,运转的过程中,极容易由于压缩机的不平衡力存在,导致压缩机的重心严重偏离其中心,以致压缩机振动加剧,从而致使压缩机的噪音超标。

发明内容

本发明提供一种下置式气液分离器及压缩机,用于解决现有技术中的气液分离器安装在压缩机外侧壁上而导致压缩机的重心严重偏离其中心的技术问题。

本发明通过下述技术方案实现:一种下置式气液分离器,包括:

壳体,内设分液腔,所述壳体的顶部设有用于安装压缩机组件的安装位;

进气管,连接于所述壳体,所述进气管与所述分液腔相连通;

出气管,连接于所述壳体,所述出气管用于连通所述分液腔和所述压缩机组件的回气口。

进一步地,为了更好的实现本发明,所述壳体包括:

筒体,顶端和底端分别贯穿形成上开口和下开口;

上盖,固接于所述筒体并封堵所述上开口;

下盖,固接于所述筒体并封堵所述下开口;

所述上盖、所述筒体以及所述下盖围设形成所述分液腔,所述安装位为用于插装所述压缩机组件下部的安装槽,所述安装槽设于所述上盖。

进一步地,为了更好的实现本发明,所述下置式气液分离器还包括:

滤网组件,安装在所述分液腔中,所述滤网组件用于过滤经所述进气管进入所述分液腔的气体。

进一步地,为了更好地实现本发明,所述上盖包括:

环圈,外环壁与所述筒体的所述上开口的内壁固接;

管体,上部外侧壁与所述环圈的内环壁固接;

封板,固设在所述管体的底端且封堵所述管体的底端,所述管体和所述封板围设形成所述安装槽;

所述环圈开设有进气口和出气口,并且所述进气口和所述出气口分别位于所述管体的两侧,所述进气管和所述出气管分别安装于所述进气口和所述出气口。

进一步地,为了更好地实现本发明,所述滤网组件包括:

环形支架,外环壁与所述筒体的内壁相接且内环壁与所述管体的外壁相接,所述环形支架上开设有用于插装所述出气管的插孔以及若干用于供气体穿过的第一流通孔;

筛网,可拆卸固定安装在所述环形支架上,所述筛网覆盖若干所述第一流通孔。

进一步地,为了更好地实现本发明,所述环圈朝上凸设有第一罩壳,所述进气口开设于所述第一罩壳的顶部,所述滤网组件安装在所述第一罩壳中。

进一步地,为了更好地实现本发明,所述滤网组件包括:

架体,外壁与所述第一罩壳的内壁相接,所述架体开设有若干用于供气体穿过的第二流通孔:

过滤网,可拆卸固定安装在所述架体上,所述过滤网覆盖若干所述第二流通孔。

进一步地,为了更好地实现本发明,所述壳体包括:

筒体,顶端和底端分别贯穿形成上开口和下开口:

下盖,固接于所述筒体并封堵所述下开口;

所述上开口形成所述安装位,所述压缩机组件的下部插装并固接在所述上开口中,并且所述压缩机组件的下部封堵所述上开口。

进一步地,为了更好地实现本发明,所述筒体的中部筒壁上开设有进气口,所述压缩机组件的下端盖开设有出气口,所述进气管和所述出气管分别安装于所述进气口和所述出气口。

进一步地,为了更好地实现本发明,所述分液器组件为权利要求1-9中任一项所述的下置式气液分离器,所述压缩机组件安装在所述下置式气液分离器的壳体的所述安装位。

进一步地,为了更好地实现本发明,所述分液器组件为上述下置式气液分离器:

所述压缩机组件包括由下法兰、气缸以及上法兰组成的泵体组件,所述回气口开设于所述下法兰且所述回气口朝向下方,所述出气管的一端端部插入所述回气口。

进一步地,为了更好地实现本发明,所述压缩机组件还包括密封圈,所述密封圈套设在所述出气管的一端端部,以密封所述出气管的外壁和所述回气口的内壁之间的间隙。

本发明相较于现有技术具有以下有益效果:

(1)本发明提供的下置式气液分离器包括壳体、进气管和出气管,壳体内设分液腔,在壳体的顶部设有用于安装压缩机组件的安装位,进气管和出气管均连接于壳体,进气管和出气管均与分液腔相连通,并且出气管用于与安装在安装位上的压缩机组件的回气口相连通。

由于安装位位于下置式气液分离器的壳体的顶部,所以当压缩机组件安装在安装位时,压缩机组件和下置式气液分离器上下堆叠在一起,这样,使得压缩机组件和下置式气液分离器组成的压缩机的重心更加靠近其中心,相较于分液器通过支架安装在压缩机组件侧壁上的压缩机而言,本发明提供的压缩机组件和下置式气液分离器组成的压缩机运行时更加平稳,进而减小由于不平衡力带来的压缩机振动以及因此产生的噪音。

(2)本发明提供的压缩机包括压缩机组件以及上述下置式气液分离器,压缩机组件安装在下置式气液分离器的安装位,从而使得压缩机组件和下置式气液分离器组成的压缩机的重心更加靠近其中心,相较于分液器通过支架安装在压缩机组件侧壁上的压缩机而言,本发明提供的压缩机组件和下置式气液分离器组成的压缩机运行时更加平稳,进而减小由于不平衡力带来的压缩机振动以及因此产生的噪音。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本发明实施例2提供的下置式气液分离器的结构示意图;

图2是本发明实施例2提供的下置式气液分离器的剖视图(未画出安装支架、筛网以及第一压板);

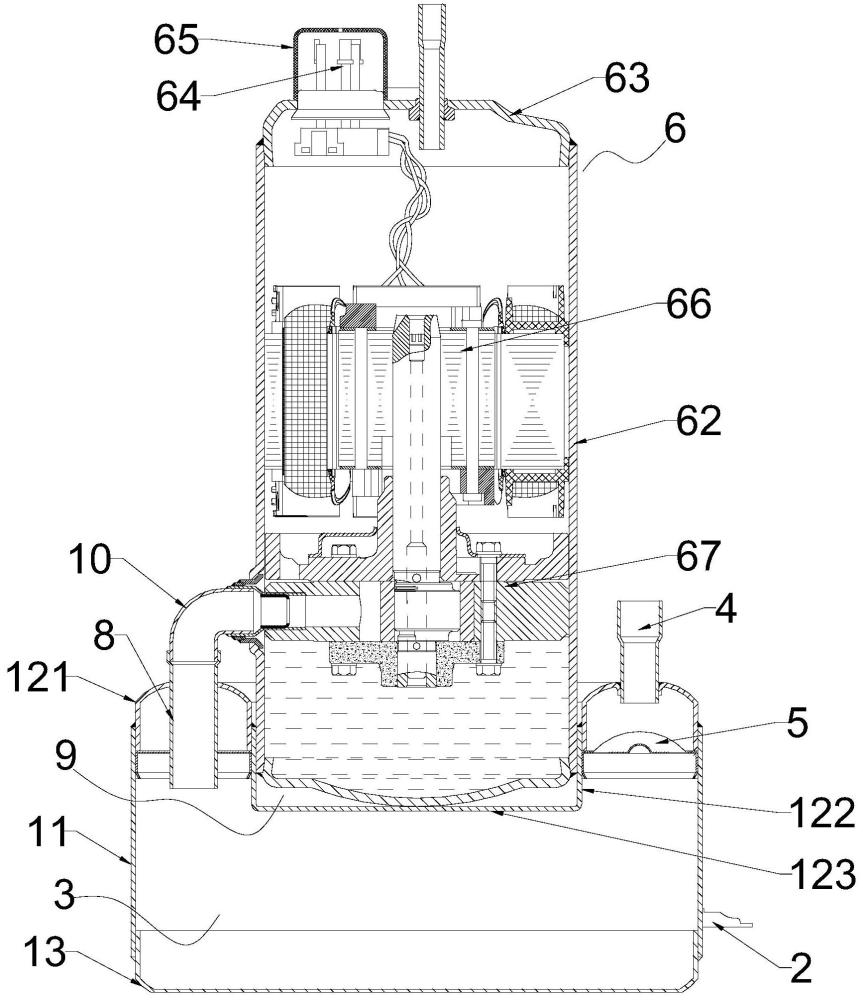

图3是本发明实施例6提供的压缩机的结构示意图;

图4是本发明实施例2中的过滤组件的结构示意图;

图5是本发明实施例2中的环形支架的结构示意图;

图6是本发明实施例2中的筛网的俯视结构示意图;

图7是本发明实施例2中的第一压板的俯视结构示意图;

图8是本发明实施例3提供的下置式气液分离器的结构示意图;

图9是本发明实施例3提供的下置式气液分离器的剖视图(未画出安装支架、过滤网以及第二压板);

图10是本发明实施例7提供的压缩机的结构示意图;

图11是本发明实施例3中的过滤组件的结构示意图;

图12是本发明实施例3中的架体的结构示意图;

图13是本发明实施例3中的过滤网的俯视结构示意图;

图14是本发明实施例3中的第二压板的结构示意图;

图15是本发明实施例4提供的下置式气液分离器的结构示意图;

图16是本发明实施例9提供的压缩机的结构示意图;

图17是图16中的A区域局部放大图;

图18是本发明实施例9中的压缩机组件的泵体组件的结构示意图。

图中:

1-壳体;11-筒体;12-上盖;121-环圈;1211-第一罩壳;1212-第二罩壳;122-管体;123-封板;13-下盖;

2-安装支架;

3-分液腔;

4-进气管;

5-滤网组件;51-环形支架;511-插孔;512-第一流通孔;52-筛网;53-第一压板;54-架体;541-第二流通孔;55-过滤网;56-第二压板;

6-压缩机组件;61-下端盖;62-外壳;63-上端盖;64-接线柱;65-接线保护壳;66-电机;67-泵体组件;671-上法兰;672-气缸;673-下法兰;674-曲轴;675-滚子;676-回气口;

7-密封圈;

8-出气管;

9-安装位;

10-连接管。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

实施例1:

本实施例提供的下置式气液分离器包括壳体1、进气管4和出气管8,壳体1内设分液腔3,在壳体1的顶部设有用于安装压缩机组件6的安装位9,进气管4和出气管8均连接于壳体1,进气管4和出气管8均与分液腔3相连通,并且出气管8用于与安装在安装位9上的压缩机组件6的回气口676相连通。

由于安装位9位于下置式气液分离器的壳体1的顶部,所以当压缩机组件6安装在安装位9时,压缩机组件6和下置式气液分离器上下堆叠在一起,这样,使得压缩机组件6和下置式气液分离器组成的压缩机的重心更加靠近其中心,相较于分液器通过支架安装在压缩机组件6侧壁上的压缩机而言,本实施例提供的压缩机组件6和下置式气液分离器组成的压缩机运行时更加平稳,从而减小由于不平衡力带来的压缩机振动以及因此产生的噪音。

实施例2:

本实施例作为实施例1的一种具体实施方式,本实施例提供的下置式气液分离器和实施例1大致相同,不同之处在于:

如图1和图2所示,上述壳体1包括筒体11、上盖12和下盖13,其中:

筒体11的顶端和底端分别贯穿形成上开口和下开口,当然,该筒体11也可理解为轴向竖直的管体122。另外,本实施例中的筒体11的形状可以是任意形状,当然,最佳地,本实施例中的筒体11形状为直管状。在上述筒体11的外侧壁焊接有安装架,该安装架用于将下置式气液分离器固定安装在外物(例如空调室外机中的安装板)上。

上盖12焊接固定在上述筒体11的顶端以封堵上述筒体11的上开口,下盖13焊接固定在上述筒体11的底端以封堵上述筒体11的下开口。可选地,本实施例中的下盖13和筒体11也可以是一体成型。本实施例中,上述上盖12、筒体11以及下盖13围设形成上述分液腔3。

本实施例中的安装位9为设于上述上盖12的安装槽。将压缩机组件6的下部插装在上述安装槽中,从而将压缩机组件6安装在下置式气液分离器上的安装位9。最佳地,该安装槽的中轴线与上述筒体11的中轴线重合,压缩机组件6插装在安装槽时,压缩机组件6和下置式气液分离器组成的压缩机的重心更加靠近其中心。

通过上述结构,本实施例提供的下置式气液分离器具有结构简单以及成本低的优点。而且,压缩机组件6采用插装的方式连接在下置式气液分离器顶部的安装槽,压缩机组件6搭接在安装槽槽底,从而实现压缩机组件6和该下置式气液分离器之间连接,因此,本实施例提供的下置式气液分离器与压缩机组件6之间的安装不需要使用额外的固定架以及分液器压板,压缩机成本更低。另外,由于压缩机组件6中的电机66和泵体组件67通常安装在压缩机组件6的壳体1的中部,从而使得电机66和泵体组件67与下置式气液分离器相距较远,所以压缩机组件6运行时产生的振动(主要由电机66以及泵体组件67运行时产生)不易直接传递至上述下置式气液分离器,因此,在下置式气液分离器和压缩机组件6之间不需要设置橡胶垫来实现减震,进一步节约成本,该下置式气液分离器在压缩机运行时的振动也会更小。

可选地,也可以在上述安装槽的槽壁上设置扣孔,在上述压缩机组件6的下部外侧壁上设置扣槽,当压缩机组件6插装在上述安装槽并搭接在安装槽槽底时,上述扣块扣接在扣槽中,从而使得压缩机组件6更加稳固地连接在下置式气液分离器上的安装槽中。最佳地,本实施例中的压缩机组件6的下部外侧壁通过焊接固定在安装槽槽壁上。

可选地,本实施例提供的下置式气液分离器还包括滤网组件5,该滤网组件5安装在上述分液腔3中,并且该滤网组件5用于过滤经上述进气管4进入分液腔3的气体,以使得进入分液腔3中的气体不会含有大颗粒杂质。

可选地,本实施例中的上盖12包括环圈121、管体122以及封板123,其中:

环圈121为由外管、连接环以及内管组成的环状结构,内管设于外管中,上述连接环连接在外管和内管的顶端之间,这样,环圈121的截面形状为倒U形。环圈121的外环壁(也即外管的外侧壁)与上述筒体11的上开口的内壁焊接固定。上述管体122的上部外侧壁与上述环圈121的内环壁(也即内管的内壁)焊接固定,该管体122的顶端位于上述外管和内管的顶端的下方,管体122的底端位于上述外管和内管的底端的下方。上述封板123固设在上述管体122的底端且封堵该管体122的底端,具体地,封板123与上述管体122之间的连接方式可以是焊接或者一体成型。此时,上述管体122和上述封板123围设形成上述安装槽。压缩机组件6插装在管体122中并搭接在封板123上。

在环圈121的连接环上开设有进气口和出气口,进气口和出气口分别位于上述管体122的两侧,最佳地,进气口和出气口之间的相位角为180°,进气管4和出气管8分别安装于上述进气口和出气口,这样,使得进气管4和出气管8之间相位角为180°,从进气管4进入分液腔3中的气体在分液腔3中进行气液分离后,液体沉积在分液腔3底部,气体则从出气管8流出。出气管8设置在远离进气管4的位置,从而使得从出气管8排出的气体中液体含量更少。

当然,本实施例中的上盖12也可以是一块中部位置朝下凹陷的整板,凹陷的部位形成上述安装槽。

如图4所示,本实施例中的滤网组件5包括环形支架51和筛网52,环形支架51卡接或者过盈连接在上述管体122和上述环圈121的外管之间,使得环形支架51的外环壁与筒体11的内壁相接且环形支架51的内环壁与管体122的外壁相接。这样,环形支架51填充在上述管体122外壁和上述筒体11内壁之间的间隙中,容易理解的是,本实施例中,管体122插装在环形支架51的内环孔中。如图5所示,在上述环形支架51上开设有用于插装上述出气管8的插孔511和若干供气体穿过的第一流通孔512,若干第一流通孔512在环形支架51上均匀分布。需要说明的是,本实施例中的进气管4插入上述分液腔3的长度小于上述出气管8插入上述分液腔3的长度,也即出气管8的底端位于进气管4的下方,出气管8插入上述插孔511以使得出气管8的底端甚至上述环形支架51的下方。

筛网52可拆卸固定安装在上述环形支架51上,并且,筛网52覆盖所有的第一流通孔512。进气管4的底端位于上述筛网52以及环形支架51的上方,这样,从进气管4底端出来的气体将会行进至上述筛网52进行过滤,过滤后的气体经环形支架51上的第一流通孔512进入上述分液腔3中。可选地,如图6所示,本实施例中的筛网52的轮廓形状为优弧,上述插孔511位于筛网52上的缺口中,这样,便于出气管8穿过。当然,上述筛网52的轮廓形状也可以是整环,在整环上设置与上述插孔511对应的过孔即可。

可选地,本实施例中的筛网52通过第一压板53压装在上述环形支架51上,如图7所示,第一压板53的轮廓形状为与上述筛网52适配的弧形中空结构,第二压板56与环形支架51之间的连接可以是粘接,也可以是卡接。当然,筛网52也可以通过粘接或者卡接的方式连接在上述环形支架51上。本实施例中的环形支架51和第一压板53主要起到安装筛网52的作用。

实施例3:

本实施例作为实施例2的一种改进实施方式,本实施例提供的下置式气液分离器和实施例2大致相同,不同之处在于:

如图8和图9所示,在上述环圈121上朝上凸设有第一罩壳1211,上述进气口开设于上述第一罩壳1211的顶部,上述滤网组件5安装在上述第一罩壳1211中。这样,滤网组件5只需要和上述第一罩壳1211适配即可,所以本实施例中的滤网组件5不需要制作成与整个上述环圈121适配的结构,因此,滤网组件5耗材更少,节省材料且成本更低。

可选地,如图11、图12以及图13所示,本实施例中的滤网组件5包括架体54和过滤网55,架体54卡接或者过盈安装在上述第一罩壳1211中,使得架体54的外壁与第一罩壳1211的内部相接,如图12所示,架体54具有整块板,该整块板可以封堵上述第一罩壳1211,整块板上开设有若干用于供气体穿过的第二流通孔541。过滤网55可拆卸固定安装在架体54上且过滤网55覆盖所有的上述第二流通孔541。

进气管4插入上述进气口后,使得进气管4的底端位于上述过滤网55以及架体54的上方,这样,从进气管4底端出来的气体将会行进至过滤网55进行过滤,过滤后的气体再经架体54上的第二流通孔541进入上述分液腔3中。本实施例中的过滤网55通过第二压板56压装在架体54上,如图14所示,第二压板56为一环形圈状结构,第二压板56与架体54之间的连接可以是粘接,也可以是卡接。当然,过滤网55也可以是通过粘接或者卡接的方式连接在上述架体54上。本实施例中的架体54和第二压板56主要起到安装筛网52的作用。

可选地,在上述环圈121上朝上还凸设有与上述第一罩壳1211对称的第二罩壳1212,上述出气口开设于第二罩壳1212的顶端。

实施例4:

本实施例作为实施例1的一种具体实施方式,本实施例提供的下置式气液分离器和实施例1大致相同,不同之处在于:

如图15和图16所示,本实施例中的下置式气体分离器的壳体1包括筒体11和下盖13,筒体11的顶端和底端分别贯穿形成上开口和下开口。当然,该筒体11也可理解为轴向竖直的管体122。另外,本实施例中的筒体11的形状可以是任意形状,当然,最佳地,本实施例中的筒体11形状为直管状。下盖13焊接固定在上述筒体11的底端以封堵上述筒体11的下开口。可选地,本实施例中的下盖13和筒体11也可以是一体成型。

本实施例中的筒体11的上开口形成上述安装位9,压缩机组件6的下部插装并与筒体11的上开口内壁焊接固定,并且压缩机的组件的下部封堵上述上开口。在筒体11的中部桶壁开设进气口,进气管4插装在该进气口中。需要气液分离的混合气体经进气管4进入分液腔3中后,混合气体中的液体则沉积在分液腔3的腔底,混合气体中的纯气体则漂浮在分液腔3中的液面上方。在压缩机组件6的下端盖61开设有出气口,上述出气管8插装在该出气口中。

这样,本实施例中的下置式气液分离器结构更加简单,压缩机组件6的整体作为筒体11上开口的封口件。具体地,上述压缩机组件6的下端盖61外壁与上述筒体11的上开口内壁焊接固定在一起。本实施例中的出气管8直接穿过压缩机组件6的下端盖61后伸入至压缩机的内部,在出气管8与压缩机组件6的下端盖61上的出气口之间塞装密封部件,以防止漏液。

实施例5:

本实施例提供一种压缩机,包括压缩机组件6和分液器组件,分液器组件为任一上述实施例提供的下置式气液分离器。压缩机组件6安装在下置式气液分离器的安装位9。由于安装位9位于下置式气液分离器的壳体1的顶部,所以当压缩机组件6安装在安装位9时,压缩机组件6和下置式气液分离器上下堆叠在一起,这样,使得压缩机组件6和下置式气液分离器组成的压缩机的重心更加靠近其中心,相较于分液器通过支架安装在压缩机组件6侧壁上的压缩机而言,本实施例提供的压缩机组件6和下置式气液分离器组成的压缩机运行时更加平稳,从而减小由于不平衡力带来的压缩机振动以及因此产生的噪音,因此,压缩机运行时的噪声更小。

本实施例中的压缩机组件6包括外壳62、上端盖63、下端盖61、电机66、接线柱64、接线保护壳65以及泵体组件67,上端盖63和下端盖61分别连接在外壳62的两端,从而构成一个密封的安装空腔。上述电机66和泵体组件67均安装在安装空腔中,并且电机66位于靠近上端盖63的位置,在上端盖63上安装有接线柱64以及接线保护壳65,接线保护壳65罩设在接线柱64外以对接线柱64进行保护,上述电机66与接线柱64通过电线电连接,接线柱64用于与外界电源电连接,从而利用电源给电机66供电,上述本体组件包括上法兰671、下法兰673、气缸672、曲轴674以及滚子675,上法兰671和下法兰673分别封堵安装在气缸672的两端以在气缸672中形成安装室,滚子675转动安装在安装室中,曲轴674连接滚子675以及上述电机66的转轴,电机66运行时驱动曲轴674带动滚子675在安装室中转动,从而实现压缩气体的工作。上述上法兰671开设与上述安装腔连通的排气口,排气口连接排气管,上述回气口676开设在下法兰673上且回气口676与上述安装腔相连通。

实施例6:

本实施例作为实施例5的一种具体实施方式,本实施例提供一种压缩机,如图3所示,该压缩机的分液器为实施例2提供的下置式气液分离器,下法兰673上的回气口676朝向侧方,在回气口676安装有气管接头,气管接头穿过外壳62,上述出气管8通过连接管10与气管接头连接并导通。在气管接头和回气口676之间安装密封橡胶圈,以实现密封。容易理解的是,本实施例中的密封橡胶圈安装位9置偏离压缩机组件6轴线较大的距离。

由于上述出气管8朝上,而上述回气口676朝向侧方,因此,上述连接管10为弯管。

实施例7:

本实施例作为实施例5的一种具体实施方式,本实施例提供一种压缩机,如图10所示,该压缩机的分液器为实施例3提供的下置式气液分离器,下法兰673上的回气口676朝向侧方,在回气口676安装有气管接头,气管接头穿过外壳62,上述出气管8通过连接管10与气管接头连接并导通。在气管接头和回气口676之间安装密封橡胶圈,以实现密封。容易理解的是,本实施例中的密封橡胶圈安装位9置偏离压缩机组件6轴线较大的距离。

由于上述出气管8朝上,而上述回气口676朝向侧方,因此,上述连接管10为弯管。

实施例8:

本实施例作为实施例5的一种具体实施方式,本实施例提供一种压缩机,该压缩机的分液器为实施例4提供的下置式气液分离器,实施例4提供的下置式气液分离器的出气管8朝侧方弯折后穿过上述外壳62,下法兰673上的回气口676朝向侧方,在回气口676安装有气管接头,气管接头穿过外壳62,上述出气管8通过连接管10与气管接头连接并导通。在气管接头和回气口676之间安装密封橡胶圈,以实现密封。容易理解的是,本实施例中的密封橡胶圈安装位9置偏离压缩机组件6轴线较大的距离。

由于上述出气管8朝上,而上述回气口676朝向侧方,因此,上述连接管10为弯管。

实施例9:

本实施例作为实施例5的另一种具体实施方式,如图16所示,本实施例提供一种压缩机,该压缩机为实施例4提供的下置式气液分离器,实施例4提供的下置式气液分离器的出气管8位于上述压缩机组件6的外壳62内,如图17所示,下法兰673上的回气口676朝向下方,出气管8的一端端部直接插在上述回气口676中。

本实施例提供的压缩机中,取消上述连接管10和气管接头,直接将上述出气管8插接在下法兰673上的回气口676中,结构更加简单,成本更低,而且可以避免来年接管由于应力过大而导致断裂。

如图18所示,为了避免回气口676和出气管8之间的间隙发生泄露,所以在出气管8插入回气口676的一端端部外套设密封圈7,密封圈7密封安装在出气管8的该端端部和回气口676内壁之间,以密封出气管8的外壁和回气口676的内壁之间的间隙。由于压缩机组件6的轴线与上述出气管8以及回气口676的轴向均是上下方向,所以上述密封圈7更加靠近上述压缩机组件6以及压缩机的中轴线,使得压缩机的同轴度更加合格。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明记载的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

- 气液分离器、压缩机

- 冷却系统、压缩机、气液分离器及空调系统

- 压缩机前风冷式热泵机组储液气液分离器

- 压缩机前风冷式冷水机组储液气液分离器