一种铝合金生产除渣系统

文献发布时间:2023-06-19 19:32:07

技术领域

本发明属于铝合金生产领域,更具体地说,涉及一种铝合金生产除渣系统。

背景技术

铝为银白色轻金属,是地壳中含量最丰富的金属元素,铸铝为铸造行业中常用的金属,在铝铸造铝合金的过程中,为了减少铝液中的杂质,通过利用造渣剂使金属和杂质有效分离,并使杂质形成浮渣,之后通过人工或机械设备进行捞渣,造渣剂通常由人工投放,造渣剂投放、搅拌、捞渣为三个独立步骤,需要不同工人或设备完成不同步骤,使得杂质去除过程自动化程度不足,使得杂质去除效率较低;专利号为CN202010105551.X虽然提供了除渣剂投放、搅拌、捞渣一体化的除渣装置,但是该装置用于捞渣的捞渣盘对浮渣的固定作用一般,连续使用后捞渣盘上的残渣可能重新回到铝液中,使除渣效果一般,降低了生产的铝合金的质量;另外只通过捞渣盘进行除渣过滤不彻底,捞渣效果差。

发明内容

本发明要解决的技术问题在于提供一种铝合金生产除渣系统,它可以实现除渣剂投放、搅拌、捞渣一体化的同时,通过多次筛滤使铝液和滤渣分离彻底,提高生产出的铝合金的质量。

本发明的一种铝合金生产除渣系统,包括用于除渣的清渣模块;清渣模块包括清渣箱,清渣箱的数量为多个,清渣箱从上往下依次包括用于输入铝液的铝液入口、储存箱、竖滤箱和用于输出铝液的铝液出口;储存箱内设置有除渣剂,储存箱上端与铝液入口连通,储存箱下端与竖滤箱连通,且储存箱的上下两端分别与铝液入口和竖滤箱之间设置有开闭组件,以控制储存箱上下两侧之间的开闭;竖滤箱的下端连通连接有渣料箱;竖滤箱内部设置有过滤组件和限位组件,限位组件固定设置于过滤组件的下部,限位组件限制竖滤箱与渣料箱之间的开闭。

作为本发明的进一步改进,竖滤箱的尺寸小于清渣箱内部腔室的尺寸,竖滤箱竖直设置于所述腔室内;竖滤箱的尺寸小于清渣箱内部腔室的尺寸;竖滤箱前后表面和左右表面上均开设有多个过滤孔,过滤孔贯穿所述表面的两侧,过滤孔的尺寸为允许铝液通过、不允许与除渣剂接触后生成的最小尺寸的残渣通过的尺寸。

作为本发明的进一步改进,过滤组件包括筛板;筛板为多次弯折的折板,筛板表面开设有多个过滤开口,过滤开口贯穿所述表面的两侧,过滤开口的尺寸为允许铝液通过、不允许与除渣剂接触后生成的残渣通过的尺寸;筛板的前后两侧均与竖滤箱的内壁贴合,筛板的左右尺寸小于竖滤箱内部腔室的左右尺寸;筛板包括左筛板和右筛板;右筛板的形状与左筛板的形状相匹配,右筛板设置于左筛板的右侧时,且右筛板嵌于左筛板与竖滤箱的右侧内壁之间。

作为本发明的进一步改进,左筛板的下端固定连接有第一挡板,第一挡板一端与左筛板的下端固定连接,另一端与竖滤箱的左侧壁固定连接,且第一挡板与左筛板连接的一端高于另一端;右筛板的下端固定连接有第二挡板,第二挡板一端与右筛板的下端固定连接,另一端与竖滤箱的右侧壁固定连接,且第二挡板与右筛板连接的一端高于另一端;第一挡板和第二挡板均由刚性耐高温材料制成,且第一挡板和第二挡板放前后两侧均与竖滤箱的前后两侧内壁贴合。

作为本发明的进一步改进,第一挡板远离竖滤箱底面一端连接有第三挡板,第三档板的前后两侧与竖滤箱的前后两侧内壁贴合,第三档板的一端与第一挡板远离竖滤箱底面一端转动连接,以使第三档板的另一端能够朝靠近或远离第二挡板的方向转动;当第三档板转动至与第二挡板抵接时,第三档板封闭左筛板和右筛板之间的通道;限位组件控制第三档板的转动。

作为本发明的进一步改进,第一挡板靠近竖滤箱左侧壁一侧设置有限位腔;限位腔设置于第一挡板上侧的右端,限位腔为由多块导热金属板围设而成的密闭腔室;限位组件设置于限位腔内,限位组件包括气囊和支撑杆;气囊内部充斥有气体,以使气囊具有热胀冷缩的能力;气囊的左侧与限位腔内壁抵接,以使气囊受热膨胀的方向为向右膨胀;支撑杆水平设置,支撑杆贯穿第一挡板的左右两侧,支撑杆与第一挡板滑动连接,以使支撑杆可穿过第一挡板在左右方向上滑动;支撑杆的一端固定连接于气囊的右侧,另一端与第三档板固定连接。

作为本发明的进一步改进,储存箱包括箱体,箱体的上下两端开放;开闭组件包括箱盖,箱盖的数量为两个,两个箱盖分别设置于铝液入口与箱体之间、箱体与竖滤箱之间;箱盖与箱体滑动连接,箱盖滑动至箱体正上方或正下方时,箱盖封闭箱体上端开口或下端开口;每个箱盖均连接有电机的输出端,电机分别独立控制与其对应的箱盖的滑动方向以控制箱体上下两端的开闭。

作为本发明的进一步改进,清渣箱的表面开设有清洗开口,清洗开口贯穿清渣箱的内外两侧,清洗开口的位置与竖滤箱的位置相对应,以使使用者可通过清洗开口对竖滤箱和竖滤箱内部进行清洗;清洗开口内设置有外封门,外封门与清渣箱可拆卸连接,当外封门与清渣箱连接时,外封门封闭清洗开口;外封门与清渣箱分离时,清洗开口开启。

作为本发明的进一步改进,竖滤箱由多块板围设而成,且板与板之间可拆卸连接。

作为本发明的进一步改进,过滤孔开设于竖滤箱的前后表面的下部和左右表面的下部,过滤孔贯穿竖滤箱的前后表面和左右表面。

相比于现有技术,本发明的有益效果在于:除渣剂投放、搅拌、捞渣均能在清渣箱内完成,实现了除渣剂投放、搅拌、捞渣的一体化,并且使用多次弯折的左筛板和右筛板对铝液中的浮渣进行多次过滤分离,且浮渣无法离开竖滤箱,使浮渣被清洗彻底,避免了捞渣盘使用过程中,捞渣盘内的残渣重新进入铝液的情况发生;

铝液与除渣剂混合的过程为将铝液连续倒入除渣剂中,在这个过程中,铝液进入储存箱内部后与储存箱内的除渣剂混合,且铝液不断加入,在着铝液连续加入的过程中,铝液下落时的重力作用产生的冲力使储存箱内已有的铝液在储存箱内不断运动,以达到搅拌作用,以使铝液与除渣剂充分混合;

第一挡板和第二挡板均为靠近竖滤箱中部的一侧高、远离竖滤箱中部的一侧低的设置,以使铝液在第一挡板和第二挡板上分别往远离竖滤箱中部的方向流动,最后铝液全部通过竖滤箱表面的过滤孔离开竖滤箱,以防止铝液残留,提高了铝液的回收率;

清渣箱的数量为多个,铝液被分流至多个清渣箱,少量多次对铝液中的残渣进行分离过滤,以使铝液中的残渣被分离更加彻底,以使铝液的纯度更高,以确保成品的良品率;

过滤孔开设于竖滤箱的前后表面的下部和左右表面的下部,使铝液进入竖滤箱后必须运动至竖滤箱的下部才能从过滤孔内离开竖滤箱,以使铝液内的残渣经过左筛板和右筛板的多次过滤后滤尽,以使离开竖滤箱的铝液内不含残渣。

附图说明

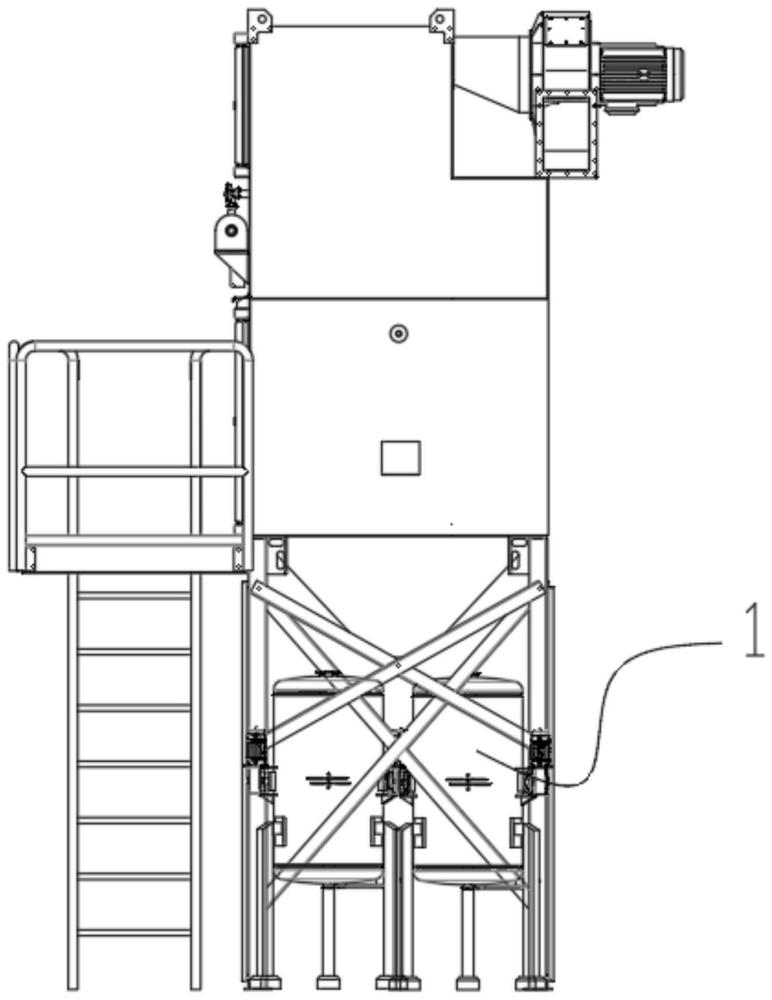

图1为本发明的结构示意图;

图2为本发明的清渣模块的结构示意图;

图3为本发明的清渣箱的内部结构示意图;

图4为本发明的筛板的结构示意图;

图5为本发明的竖滤箱的结构示意图;

图6为本发明的竖滤箱和筛板的连接结构示意图;

图7为本发明的储存箱的结构示意图;

图8为本发明的储存箱的结构示意图;

图9为本发明的清渣箱的使用过程结构示意图;

图10为本发明的A区域的结构示意图;

图11为本发明的A区域的结构示意图;

图12为本发明的具体实施例二的竖滤箱的结构示意图;

图13为本发明的具体实施例二的竖滤箱和筛板的连接结构示意图。

图中标号说明:

1清渣箱、2外封门、11铝液入口、12储存箱、121上箱盖、122左电机、123下箱盖、124右电机、13竖滤箱、14左筛板、气囊141、支撑杆142、第三档板143、15右筛板、16渣料箱。

具体实施方式

具体实施例一:请参阅图1-9的一种铝合金生产除渣系统,从上到下依次包括铝液传输模块、粗滤模块、清渣模块。

铝液传输模块用于接收加工过程中高温熔化成液态的铝液,铝液传输模块设置于粗滤模块上侧,铝液传输模块与粗滤模块连通,以使铝液可通过铝液传输模块进入粗滤模块内处理;

粗滤模块内设置有滤网,以过滤掉铝液内大颗粒的残渣;粗滤模块设置于清渣模块的上侧,粗滤模块与清渣模块连通,以使滤去大颗粒残渣的铝液进入清渣模块进行二次除渣;

清渣模块内设置有除渣剂,清渣模块通过除渣剂分离铝液中的金属和杂质,并将杂质从铝液中过滤去除,以使清渣模块输出杂质含量极少的铝液,以送至下一生产步骤。

清渣模块包括清渣箱1,清渣箱1的数量为多个,多个清渣箱1设置于粗滤模块的下侧;每个清渣箱1的上端开设有铝液入口11,每个铝液入口11均与粗滤模块的出口连通,以使经过粗滤模块处理的铝液通过铝液入口11进入清渣箱1内处理。

清渣箱1内部开设有腔室,所述腔室内从上往下依次设置有储存箱12和竖滤箱13。

储存箱12内部用于储存除渣剂,除渣剂与铝液接触后,能将铝液中的残渣分离;储存箱12包括上下两端均开放的箱体、上箱盖121和下箱盖123;

箱体的上端开口与铝液入口11连通,且箱体的上端开口的尺寸与铝液入口11下端的尺寸匹配,以使铝液能够通过铝液入口11完全进入储存箱12内;箱体的下端开口与竖滤箱13连通,以使进入箱体的铝液通过下端开口进入竖滤箱13内部。

上箱盖121设置于铝液入口11与箱体上端开口之间,上箱盖121的尺寸大于或等于箱体上端开口的尺寸,以使上箱盖121能够封闭箱体的上端开口;上箱盖121的上表面与铝液入口11的下端滑动连接,上箱盖121的下表面与箱体的上端滑动连接,以使上箱盖121能在铝液入口11和箱体之间左右滑动以控制箱体与铝液入口11之间的连通与否;

上箱盖121的左端固定连接有左电机122的输出端,以使左电机122工作时,左电机122控制上箱盖121的左右滑动;左电机122控制上箱盖121向右滑动至上箱盖121的右端与箱体的右端抵接时,上箱盖121封闭箱体上端开口,以使铝液无法进入;左电机122控制上箱盖121向左滑动时,箱体的上端开口开启,此时铝液进入箱体内部;

上箱盖121上开设有进料口,进料口贯通上箱盖121的上下两侧,进料口通过输料管与外界除渣剂储备箱连通,以使除渣剂储备箱通过输料管对储存箱12内的除渣剂进行定时补充,以保证铝液能够与充足的除渣剂接触以完成除渣。

下箱盖123设置于铝液入口11与箱体下端开口之间,下箱盖123的尺寸大于或等于箱体下端开口的尺寸,以使下箱盖123能够封闭箱体的下端开口;下箱盖123的上表面与箱体的下端滑动连接,下箱盖123的下表面与竖滤箱13的上端滑动连接,以使下箱盖123的在箱体与竖滤箱13之间左右滑动以控制箱体与竖滤箱13之间的连通与否;

下箱盖123的右端固定连接有右电机124的输出端,以使右电机124工作时,右电机124控制下箱盖123的左右滑动;右电机124控制下箱盖123向左滑动至下箱盖123的左端与箱体的左端抵接时,下箱盖123封闭箱体下端开口以使铝液无法从储存箱12内离开;右电机124控制下箱盖123向右滑动时,箱体的下端开口开启,此时铝液进入离开储存箱12进入竖滤箱13。

竖滤箱13由多块板围设而成,且板与板之间可拆卸连接;竖滤箱13的尺寸小于清渣箱1内部腔室的尺寸,竖滤箱13竖直设置于清渣箱1内;竖滤箱13的上端开设有滤箱开口,滤箱开口的尺寸与箱体的下端开口的尺寸一致,以使铝液离开储存箱12后可完全进入竖滤箱13内;

竖滤箱13前后表面和左右表面上均开设有多个过滤孔,过滤孔贯穿所述表面的两侧,过滤孔的尺寸为允许铝液通过、不允许与除渣剂接触后生成的最小尺寸的残渣通过的尺寸;以使在储存箱12内与除渣剂混合的铝液进入竖滤箱13后,铝液从竖滤箱13上的滤孔内流出离开竖滤箱,形成的残渣留在竖滤箱13内部,以完成对铝液和残渣的分离。

竖滤箱13的下底面开设有开口,所述开口连通设置有渣料箱16,竖滤箱13内的残渣可在清洗时或在重力的作用下进入渣料箱16。

竖滤箱13内部设置有筛板,筛板包括左筛板14和右筛板15;

左筛板14和右筛板15的表面均开设有多个过滤开口,过滤开口贯穿所述表面的两侧,过滤开口的尺寸为允许铝液通过、不允许与除渣剂接触后生成的残渣通过的尺寸;

左筛板14为多次弯折的折板,左筛板14的前后两侧均与竖滤箱13的内壁贴合,左筛板14的左右尺寸小于竖滤箱13内部的左右尺寸;

左筛板14的下端固定连接有第一挡板,第一挡板由刚性耐高温材料制成,第一挡板一端与左筛板14的下端固定连接,另一端与竖滤箱13的左侧壁固定连接,且第一挡板与左筛板14连接的一端高于另一端,第一挡板的前后两侧均与竖滤箱13的前后两侧内壁贴合,以使铝液通过左筛板14往下流动至底端后,铝液受到第一挡板的阻挡朝竖滤箱13的内壁流动,并穿过竖滤箱13的外壁流至竖滤箱13外侧。

右筛板15设置于左筛板14的右侧,右筛板15的前后两侧均与竖滤箱13的内壁贴合;右筛板15为多次弯折的折板,且右筛板15的形状与左筛板14的形状相匹配,以使右筛板15设置于左筛板14的右侧时,右筛板15嵌于左筛板14与竖滤箱13的右侧内壁之间,以使铝液进入竖滤箱13之后,铝液必然经过左筛板14和右筛板15表面的过滤开口。

需要说明的是,当左筛板14和右筛板15设置于竖滤箱13内部时,左筛板14的左端与竖滤箱13的左侧内壁贴合,右筛板15的右端与竖滤箱13的右侧内壁贴合,以使铝液进入竖滤箱13后,铝液必定经过左筛板14和右筛板15,以分离铝液和铝液中的残渣;

右筛板15的下端固定连接有第二挡板,第二挡板由刚性耐高温材料制成,第二挡板一端与右筛板15的下端固定连接,另一端与竖滤箱13的右侧壁固定连接,且第二挡板与右筛板15连接的一端高于另一端,第二挡板的前后两侧均与竖滤箱13的前后两侧内壁贴合,以使铝液通过右筛板15往下流动至底端后,铝液受到第二挡板的阻挡朝竖滤箱13的内壁流动,并穿过竖滤箱13的外壁流至竖滤箱13外侧。

第一挡板远离竖滤箱13底面一端连接有第三挡板143,第三档板143的前后两侧与竖滤箱13的前后两侧内壁贴合,第三档板143的一端与第一挡板远离竖滤箱13底面一端转动连接,以使第三档板143的另一端能够朝靠近或远离第二挡板的方向转动;当第三档板143转动至与第二挡板抵接时,第三档板143封闭左筛板14和右筛板15之间的通道,此时铝液只能从左筛板14和右筛板15表面的过滤孔内流至所述通道外侧,再从竖滤箱13表面的过滤孔流至竖滤箱13外侧。

第一挡板靠近竖滤箱13左侧壁一侧设置有限位腔,限位腔设置于第一挡板上侧的右端,限位腔为由多块导热金属板围设而成的密闭腔室,限位腔内设置有气囊141和支撑杆142;

气囊141内部充斥有气体,以使气囊141具有热胀冷缩的能力;气囊141的左侧与限位腔内壁抵接,以使气囊141受热膨胀的方向为向右膨胀;

支撑杆142水平设置,支撑杆142贯穿第一挡板的左右两侧,支撑杆142与第一挡板滑动连接,以使支撑杆142可穿过第一挡板在左右方向上滑动;支撑杆142的一端固定连接于气囊141的右侧,另一端与第三档板143固定连接,以使气囊141的膨胀控制支撑杆142的左右滑动,以控制第三档板143的左右转动;

在气囊141处于自由状态时,支撑杆142位于限位腔内,此时第三档板143在支撑杆142的控制下顺时针向左转动,左筛板14和右筛板15之间的通道;当气囊141膨胀时,支撑杆142向右滑动至支撑杆142的右端与第三档板143抵接,以使第三挡板143转动至与第二挡板抵接,以使左筛板14和右筛板15之间的通道封闭。

清渣箱1的底部开设有铝液出口,以使过滤完成的铝液沉积于清渣箱1的底部,并从所述铝液出口内运输至下一生产线进行加工制造。

清渣箱1的表面开设有清洗开口,清洗开口贯穿清渣箱1的内外两侧,清洗开口的位置与竖滤箱13的位置相对应,以使使用者可通过清洗开口对竖滤箱13和竖滤箱13内部进行清洗;清洗开口内设置有外封门2,外封门2与清渣箱1可拆卸连接,当外封门与清渣箱1连接时,外封门2封闭清洗开口,此时清渣箱1内的物质无法从清洗开口内流出;当外封门与清渣箱1分离时,清洗开口开启,此时使用者可通过清洗开口对竖滤箱13和竖滤箱13内部进行清洗。

工作原理:一种铝合金生产除渣系统工作时,经过高温熔化加工形成的铝液通过铝液传输模块运输至粗滤模块后,铝液在粗滤模块内被滤去大颗粒残渣;铝液离开粗滤模块后进入清渣模块;

铝液进入清渣模块后分别被分流至多个清渣箱1内,铝液通过铝液入口11进入清渣箱1,此时左电机122控制上箱盖121向左移动,右电机124不工作,以使箱体的上端开放,箱体的下端封闭,铝液进入箱体内部后与箱体内的除渣剂混合,且随着铝液的不断加入,铝液下落时的重力作用产生的冲力使储存箱12内的铝液在储存箱12内不断运动,以达到搅拌作用,以使铝液与除渣剂充分混合,以使铝液内的残渣在除渣剂的作用下与铝液分离,在铝液表面形成浮渣;

当储存箱12内的铝液达到储存箱12能够储存的最大值时,左电机122控制上箱盖121向右移动,以封闭铝液入口11与箱体之间的通道,右电机124控制下箱盖123向右运动,以开启箱体与竖滤箱13之间的通道,此时铝液和浮渣均进入竖滤箱13,在竖滤箱13、左筛板14和右筛板15的多次过滤下,铝液和浮渣被分离,铝液通过过滤孔离开竖滤箱13,并从清渣箱1底部的铝液出口内流出离开清渣箱1,铝液进入下一道生产线进行加工处理,而浮渣无法通过过滤孔,浮渣停留于竖滤箱13内部。

且铝液进入竖滤箱13内部进行过滤时,大部分铝液受到重力作用穿过左筛板14和右筛板15进入到第一挡板和第二挡板的上侧、左筛板14和右筛板15之间的通道内,由于第一挡板和第二挡板均为靠近竖滤箱13中部的一侧高、远离竖滤箱13中部的一侧低的设置,铝液在第一挡板和第二挡板上分别往远离竖滤箱13中部的方向流动,最后通过竖滤箱13表面的过滤孔离开竖滤箱13;且当铝液与第一挡板接触时,气囊141受到铝液的高温作用膨胀,以使支撑杆142在气囊141的作用下往右移动,以使第三档板143转动至与第二挡板抵接,以封闭左筛板14和右筛板15之间的通道,此时铝液无法从左筛板14和右筛板15之间的通道内往下流动,铝液从右筛板15表面的过滤孔流至第二挡板上侧,最后铝液离开竖滤箱13。

铝液离开清渣箱1后,此时保持箱体的上下两端开放,并通过箱体向清渣箱1内部通入清洗液,此时残留于左筛板14和右筛板15上的残渣在清洗液的冲洗下均来到竖滤箱13的下部,此时气囊处于自由状态,第三档板143不与第二挡板抵接,残渣可直接进入渣料箱16内;

清洗完成后左电机122控制上箱盖121往右运动,右电机124控制下箱盖123往左运动,以使箱体的上下两端封闭,此时除渣剂储备箱通过输料管对储存箱12内的除渣剂进行补充,以保证下次铝液进入清渣箱1内时,储存箱12内的除渣剂足量,以充分除去铝液中的残渣;

需要说明的是,少量残渣会残留于左筛板14和右筛板15上无法被清洗液冲至渣料箱16内,此时可打开外封门2,使用者直接从清洗开口内对竖滤箱13进行清洗。

具体实施例二:与具体实施例一不同的是,请参阅图12-13,过滤孔开设于竖滤箱13的前后表面的下部和左右表面的下部,过滤孔贯穿竖滤箱13的前后表面和左右表面,以防止铝液进入竖滤箱13后,铝液直接从竖滤箱13上部的过滤孔内流至竖滤箱外侧,从而导致铝液因没有经过多次筛滤而使铝液内的残渣未被完全滤除;本实施例中,铝液进入竖滤箱13后必须运动至竖滤箱的下部才能从过滤孔内离开竖滤箱,以使铝液内的残渣经过左筛板14和右筛板15的多次过滤后滤尽,以使离开竖滤箱13的铝液内不含残渣。

- 一种兼具排渣功能与节能特点的四氯化钛连续生产系统

- 一种5356铝合金杆连铸连轧生产系统

- 一种铝合金锭熔炼除渣净化方法

- 一种废旧飞机铝合金再利用生产2024或7075铝合金的方法

- 一种铝合金熔炼生产的铝渣回收装置

- 一种用于铝合金生产的熔炼炉铝渣回收装置