双工配置中输入/输出IO模块的并行操作

文献发布时间:2023-06-19 19:33:46

技术领域

本公开内容总体上涉及工业自动化系统,并且更具体地涉及基于联合对负载进行供应的冗余连接的分布式模块化输入/输出(IO)装置(例如,IO模块)的并行操作(concurrent operation)的控制系统和方法。

背景技术

该部分旨在向读者介绍可能与下面描述和/或要求保护的本技术的各个方面有关的领域的各个方面。相信该讨论有助于向读者提供背景信息,以促进更好地理解本公开内容的各个方面。因此,应当理解的是,这些陈述是根据这一点来理解的,而不是承认为现有技术。

工业自动化系统可以包括自动化控制和监测系统。自动化控制和监测系统可以监测和/或接收来自各种装置的状态信息和/或感测数据,所述各种装置诸如阀、电动机、各种类型的传感器、其他合适的监测装置等。此外,诸如编程终端、自动化控制器、输入/输出(IO)模块、通信网络、人机接口(HMI)终端等的自动化控制和监测系统的一个或更多个部件可以使用状况和/或所收集的信息来向操作者提供警报,以改变或调整工业自动化系统的一个或更多个部件的操作(例如诸如调整一个或更多个致动器的操作)以管理工业自动化系统等。

工业自动化系统的可用性可以根据其向操作者或所有者提供的服务的可用性来陈述。在维修发生时使工业自动化系统的一部分离线可能是不可接受的。在执行计划的维护或升级时使工业自动化系统的一部分停机也可能是不可接受的。石油化学应用的示例最低可用性水平可以是“五个九(five-nines)”或时间的99.999%百分比的服务可用性。这意味着工业自动化系统一年最多停机约5分钟。在定义工业自动化系统目标操作(诸如过程控制系统和/或安全仪表系统要实现的目标高可用性)的客户规范中可以找到五个九。工业自动化系统可以包括多个关键子系统,这些子系统可以被期望实现更高水平的可用性以满足目标可用性。然而,可用性应当与可靠性相平衡。例如,工业自动化系统可能是高度可用的(例如,因为系统是可修理的)并且由于发生未能检测到的导致工业自动化系统完全或部分离线的操作而不是非常可靠。因此,可能期望促进高可用性和提高系统可靠性的工业自动化系统和方法。

发明内容

下面阐述本文中所公开的某些实施方式的概述。应当理解,呈现这些方面仅仅是为了向读者提供这些某些实施方式的简要概述,并且这些方面并非旨在限制本公开内容的范围。实际上,本公开内容可以涵盖以下可能没有陈述的各个方面。

在一个实施方式中,系统可以包括可以输出第一电流输出的第一输入/输出(IO)模块。第一IO模块可以耦接至第一端子和第二端子。系统可以包括可以输出第二电流输出的第二IO模块。第二IO模块可以耦接至第一端子和第二端子。系统可以包括耦接至第一端子和第二端子的负载装置。负载装置可以基于第一电流输出和第二电流输出进行操作。系统可以包括一个或更多个控制系统,该一个或更多个控制系统接收用于执行协调切换(coordinated handoff)至第一IO模块的指令。一个或更多个控制系统可以响应于接收到指令,向第一IO模块发送第一命令以增加第一电流输出,并且向第二IO模块发送第二命令以减少第二电流输出。

在另一实施方式中,系统可以包括可以接收第一电流输入的第一输入/输出(IO)模块。第一IO模块可以耦接至第一端子和第二端子。系统可以包括被配置成接收第二电流输入的第二IO模块,并且第二IO模块可以耦接至第一端子和第二端子。系统可以包括耦接至第一端子和第二端子的负载装置。负载装置可以输出第一电流输入和第二电流输入。此外,系统可以包括一个或更多个控制系统。一个或更多个控制系统可以接收用于执行协调切换至第二IO模块的指令;响应于接收到指令,向第一IO模块发送第一命令以调整第一IO模块的第一电阻;以及向第二IO模块发送第二命令以调整第二IO模块的第二电阻。

在又一实施方式中,方法可以包括经由处理电路接收指令以执行将数字负载装置协调切换至第一输入/输出(IO)模块。数字负载装置可以经由至少两个端子耦接至第一IO模块和第二IO模块。方法还可以包括:响应于接收到指令,经由处理电路检测第一IO模块的第一数字状态;以及经由处理电路检测第二IO模块的第二数字状态。方法可以包括:响应于确定第一数字状态和第二数字状态相同,经由处理电路发送命令以关断第二IO模块的至少一个开关,从而将第二IO模块从数字负载装置断开。

附图说明

当参照附图阅读以下具体实施方式时,本公开内容的这些和其他特征、方面和优点会变得更好理解,其中,贯穿整个附图,相同的附图标记表示相同的部分,在附图中:

图1是根据实施方式的示例石油化学相关过程的图示表示;

图2是根据实施方式的包括分布式控制系统(distributed control system,DCS)的工业自动化系统的图示;

图3是根据实施方式的分布式模块化输入/输出(IO)系统的图示;

图4是根据实施方式的包括至少第一IO模块和第二IO模块的图3的分布式模块化IO系统的框图,其中至少一个IO模块包括图5的通用IO电路;

图5是根据实施方式的图4的第一IO模块的通用IO电路的电路图;

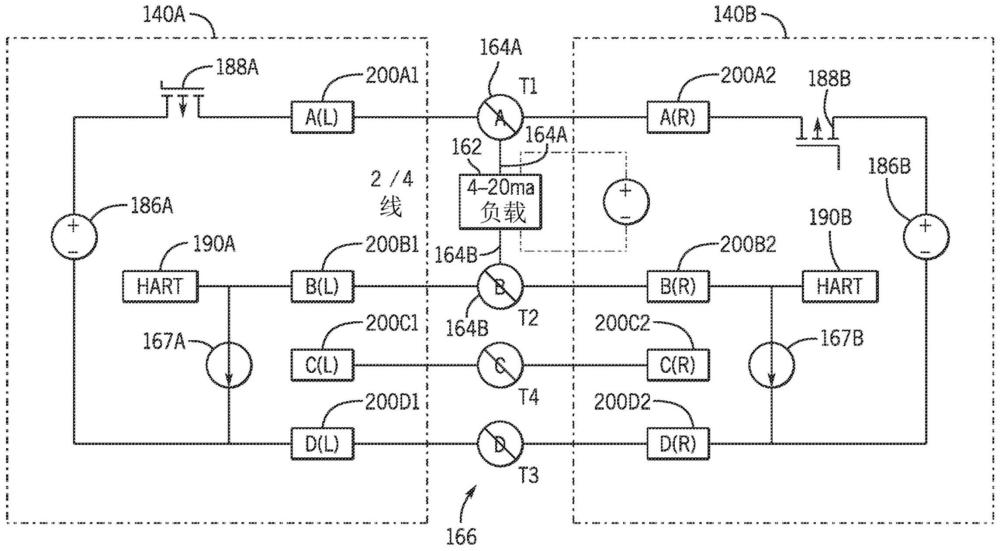

图6是根据实施方式的经由模拟输出并行并且冗余地耦接至负载的第一IO模块和第二IO模块的电路图;

图7是根据实施方式的经由模拟输入并行并且冗余地耦接至负载的第一IO模块和第二IO模块的电路图;

图8是根据实施方式的经由数字输出并行并且冗余地耦接至负载的第一IO模块和第二IO模块的电路图;

图9是根据实施方式的经由数字输入并行并且冗余地耦接至负载的第一IO模块和第二IO模块的电路图;以及

图10是根据实施方式的用于操作第一IO模块以执行协调切换至第二IO模块的过程的流程图。

具体实施方式

下面将描述一个或更多个具体实施方式。为了提供对这些实施方式的简明描述,在本说明书中没有描述实际实现方式的所有特征。应当理解,在任何这样的实际实现的开发中,就像在任何工程或设计项目中一样,必须做出许多特定于实现的决策以实现开发人员的特定目标,诸如遵守与系统相关和业务相关的约束,这可能因实现而异。此外,应当理解,这样的开发努力可能是复杂且耗时的,但是对于受益于本公开内容的普通技术人员而言,这仍然是设计、制造和生产的例行任务。

当介绍本公开内容的各种实施方式的元素时,冠词“一”、“一个”和“该”旨在表示存在一个或更多个元素。术语“包括(comprising)”、“包括(including)”和“具有(having)”旨在是开放性的包括并且表示可能存在除了所列出的元素以外的附加元素。另外,应当理解的是,对本公开内容的“一个实施方式”或“实施方式”的引用不旨在被解释为排除也结合了所叙述特征的另外的实施方式的存在。

本公开内容总体上针对以下工业自动化相关的系统和方法:其使用冗余的并行操作的IO模块来向共享负载发送或接收模拟输入、模拟输出、数字输入和/或数字输出。并行且冗余的IO模块的使用可以向工业自动化系统提供增强的能力,以对部件级操作的变化和电气故障做出响应,并且可以产生改进的可靠性和更高的系统可用性。例如,高可用性可以表现为高平均故障时间(mean time to failure,MTTF)与低平均修复时间(mean time torepair,MTTR)的结合。

为了详细说明,冗余电源可以向两个或更多个电力调节器提供电力,所述两个或更多个电力调节器可以冗余地并且并行地向一个或更多个IO模块供电。两个或更多IO模块可以在双工配置(a duplex configuration)中配对,以冗余地并且并行地与共享负载接口。例如,次电力调节器可以备份主电力调节器,使得次电力调节器和主电力调节器可以并行向冗余地并且并行地耦接至共享负载的两个或更多个IO模块进行供应。由于这些IO模块同时与共享负载接口,所以如果主IO模块和/或主电力调节器离线,则可以将负载切换为与次IO模块连通,而不引起负载操作的中断。实际上,如果主IO模块、主电源和/或主电力调节器变得不可用,则次电源和次电力调节器变成负载的电源和/或次IO模块变成负载的连通接口。

当耦接至所述两个或更多个IO模块时,当两个IO模块都不可用时,负载可能失去与分布式控制系统连通的能力,但是如果主IO模块丢失,负载则仍可以保持能够进行连通。因此,由于单个故障使两个IO模块均不可用于负载的机会较少,所以操作停机时间的常见原因可能较少发生。换句话说,除非存在影响两个IO模块的两个电源的断电,否则负载仍将可获得电力。此外,由于次IO模块与主IO模块并行地向负载提供电力,所以即使主IO模块变得不可用,负载也不必切换至次IO模块来接收电力。由于在负载与IO模块之间的接合和脱离期间不存在“死区时间”,所以负载可能经历比通常在切换过程期间引入的信号瞬态噪声更少的信号瞬态噪声。本文还描述了附加冗余系统,以进一步提高工业自动化的可靠性和可用性,其还可以降低负载离线的可能性。

这种并行且冗余的操作还可能使得将IO模块离线(诸如用于验证测试或替换)变得困难或不期望。实际上,使一个IO模块离线可能会干扰从另一个IO模块提供的信号。为了对此进行补救,两个或更多个IO模块可以执行协调切换操作(coordinated handoffoperations)。为了将负载从由主IO模块和次IO模块供应进行转移,控制系统可以执行协调切换操作以将共享负载仅转移至IO模块之一。

在协调切换操作期间,控制系统可以以与用于增加从次IO模块的输出或到次IO模块的输入(例如,电力、电流、电压)的速率匹配的速率来减少从主IO模块的输出或到主IO模块的输入(例如,电力、电流、电压)。这可以递增地或通过将各个输出移动至设定点值来完成。在控制系统已经确定负载从由IO模块联合供应切换至仅由次IO模块供应之后,负载可以继续其正常操作而不对任何连接的装置造成中断。在一些情况下,诸如当要执行维护操作时,控制系统可以在负载切换至次IO模块之后将主IO模块从负载去耦接。在一些实施方式中,控制系统可以使用协调切换操作来执行诊断操作。一个示例诊断操作可以涉及控制系统确认在主IO模块将来变得不可用的情况下次IO模块能够供应满负载,来用于周期性诊断测试操作。另一示例诊断操作可以涉及控制系统在处于双工配置时对通道电源(例如端子T1)执行全负载测试和/或在处于双工模拟输出模式时对端子T2执行全负载测试。

工业自动化系统的不同部分的独立操作可以增强工业自动化系统的诊断能力。实际上,使两个IO模块均激活并参与供应负载可以使得能够执行对负载透明的高级模块诊断,从而不影响负载操作。可以基于监测的工业自动化系统的不同的各个IO模块(例如,负载)的操作来执行系统范围的诊断操作。IO模块还可以包括感测电路系统,以获得电力调节器的一部分的或负载等的电流、电压、温度或任何度量的测量结果来用于诊断操作。这些测量结果可以增强现场控制确定。例如,一个装置的本地控制系统可以基于在另一装置中进行的测量来调整其操作,而无需系统范围的控制系统的干预。由诊断能力提供的健康监测可以使得能够检测背板、电力调节器和/或电源在电源之一不可用的情况下不能支持全负载。IO模块级(例如,负载模块级)的健康监测还可以使得能够检测在电力轨之一出现故障的情况下不能支持其自己的负载的负载模块。

在IO模块内使用一致的或类似的(例如,通用的)IO电路可以进一步改进工业自动化系统操作。由于具有特定IO电路的IO模块可以是模块化的并且相对于彼此是相同的,使用这些IO模块可以在维护大量IO模块以维护工业自动化系统的操作时帮助节省资源,并且可以减少在维修和/或安装IO模块时操作者失误的可能性。

注意,有时在并行操作中操作的那些IO模块向负载提供相等量的电力。然而,可能期望这些IO模块生成或接收不相等量的电力和/或输出(诸如电压输出)。实际上,次IO模块可以具有低于主IO模块的输出电压设置的输出电压(例如,来自端子T1的输出电压),以使得主IO模块在正常操作条件下作为源头将电力供应给负载。如果主IO模块变得不可用,则将负载从由主IO模块作为源头供应切换至由次IO模块作为源头供应不会引入切换瞬态,因为次IO模块在正常操作期间以及在对来自次IO模块的输出电压进行的整个调节期间保持耦接至负载。

尽管可以实施本实施方式的以下示例环境是根据石油化学应用进行描述的,但是应当理解,并行且冗余的供电和配电系统也可以改善其他应用中的操作。例如,燃烧器管理应用、气体生产应用、采矿应用和/或其他重工业应用以及期望提高可靠性和效率(例如,更少的停机时间)的任何系统可以受益于本文描述的实施方式。

以介绍的方式,图1是可以实施下述实施方式的石油化学相关过程的图示表示。具体地,示出了示例反应器系统10,诸如能够处理烯烃单体(如乙烯或己烯)以产生均聚物或共聚物作为产物12的聚合反应器。可以使用任何合适的反应器,包括间歇式反应器、泥浆反应器、气相反应器、溶液反应器、高压反应器、管式反应器或高压釜反应器或其任何组合。为了便于讨论,图1指的是用于聚合的环流反应器14。然而,应当注意的是,以下阐述的讨论旨在适当地适用于任何石油化学过程、工业过程、制造过程等,作为向图2至图9的以下讨论提供背景的方式。

生产过程,如图1中所示的聚合反应器过程,可以作为连续操作的一部分在进行的基础上发生,以生成产物(例如,产物12)。有时,在整个生产过程中可以采用各种连续和间歇式系统。各种供应商可以经由管道、卡车、圆筒、大桶等向反应器系统10提供反应器给料16。供应商可以包括场外设施和/或场内设施,包括烯烃工厂、精炼厂、催化剂工厂、场内实验室或场外实验室等。可能的给料16的示例包括烯烃单体18、冲淡剂或稀释剂20、催化剂22和/或其他添加剂。其他进料组分——附加原材料24——也可以被提供给反应器14。在使用不同的制造过程以及/或者在制造不同的最终产物时,给料16可以改变。给料16在反应器系统10处被接收之前或之后,可以在任何合适的容器或过程中储存或处理,诸如在单体储存和进料罐、冲淡剂容器、催化剂罐、共催化剂圆筒和罐、处理床如分子筛床和/或铝填料等中储存或处理。反应器系统10可以包括系统中的一种类型的反应器或者相同或不同类型的多个反应器,并且反应器之一中期望的处理条件可以不同于其他反应器的操作条件。

可以将产物12从反应器系统10中移出以进行附加处理,诸如由产物12形成聚合物粒料。通常,产物12或处理过的产品(例如,粒料)可以被运输到产物装载区进行储存,与其他产物或处理过的产物混合,以及/或者装载到轨道车、卡车、袋子、船等中,以分发给顾客。

过程,如反应器系统10,可以在相对高的压力和/或相对高的温度下接收或处理给料16。例如,氢气给料可以由反应器系统10经由管道以大约900至1000磅/平方英寸表压(psig)在psig下在90°F至110°F下进行处理。此外,可以使用高反应性、不稳定、腐蚀性或其他毒性材料作为给料16或作为中间产物(诸如硫化氢、纯氧等)来生成一些产物。可以适当地采用热量、压力和其他操作参数来获得适当的反应条件,这可以增加给料16的反应性、不稳定性或腐蚀性。可能期望使用可靠并且高度可用的系统来处理和运输这些材料,例如,以降低释放事件发生的可能性。

给料16、子反应器26和/或进料系统32中的每个可以使用不同的操作参数来产生合适的输出中间产物,以用于后续反应或作为产物输出。反应器系统10的操作参数可以包括温度、压力、流速、机械搅拌、产物输出、组分浓度、聚合物生产率等,并且可以选择一个或更多个来实现期望的聚合物性能。对温度进行控制可以包括使用气体燃烧器、电加热导管、热交换装置28等来增加或降低反应器系统10的中间产物的温度。作为示例,在操作期间,冷却流体可以根据需要在热交换装置68的冷却夹套内循环,以去除所生成的热量并且将温度保持在期望的范围内,例如对于聚乙烯在大约150°F至250°F(65℃至121℃)之间。

可以通过控制系统(例如,如图2所示的控制系统)管理给料16的流速、操作参数的控制等。控制系统可以生成控制信号,例如传输至一个或更多个致动器30以使致动器打开或关闭(或部分打开或部分关闭)的控制信号,作为控制给料16的操作参数、控制其他操作参数等的方式。调整操作参数时应小心,因为石油化学生产过程对错误操作会非常敏感。例如,反应器系统10的控制系统中的可靠性变化的百分比的分数可能在离线的过程或如预期工作的过程之间产生差异。

考虑到前述内容,反应器系统10的部件可以连接至电源、电源条件以及使得部件高度可用的其他系统。此外,应当注意,本文描述的本实施方式可以在各种工业环境中实施,并且不应当限于上述反应器系统10。

现在参照图2,图2是包括分布式控制系统48(例如“DCS”)的示例工业自动化系统46的图示。工业自动化系统46可以包括来自图1的反应器系统10和/或任何数量的工业自动化部件。

工业自动化部件可以包括用户接口、分布式控制系统48、电动机驱动器、电动机、输送机、专业原始设备制造商机器、灭火系统以及可以实现生产或制造产品或者处理某些材料的任何其他装置。除了以上提及的类型的工业自动化部件之外,工业自动化部件还可以包括控制器、输入/输出(IO)模块、电动机控制中心、电动机、人机接口(HMI)、用户接口、接触器、启动器、传感器、驱动器、继电器、保护装置、开关装置、压缩机、网络交换机(例如,以太网交换机、模块化管理的交换机、固定管理的交换机、服务路由器交换机、工业的交换机、非管理的交换机)等。工业自动化部件还可以与各种工业设备(诸如混合器、机器输送机、罐、栈板、专业原始设备制造商机器等)相关。工业自动化部件也可以与结合设备(诸如扫描仪、测量仪、阀等)使用的装置相关联。在一个实施方式中,工业自动化部件的每个方面可以由单个控制器(例如,控制系统)控制或操作。在另一实施方式中,工业自动化部件的每个方面的控制和操作可以经由多个控制器(例如,控制系统)来分配。

工业自动化系统46可以在逻辑上和物理上划分为与工业自动化系统46的单元、区域、工厂、子系统等相对应的不同单元50。工业自动化部件(例如,负载部件、处理部件)可以在单元50内使用,以执行针对单元50的各种操作。工业自动化部件也可以在逻辑上和/或物理上划分到单元50中,以控制针对单元50的各种操作的性能。

分布式控制系统48可以包括具有通信能力、处理能力等的计算装置。例如,分布式控制系统48可以包括处理模块、控制系统、可编程逻辑控制器(PLC)、可编程自动化控制器(PAC)或者可以监测、控制和操作工业自动化装置或部件的任何其他控制器。分布式控制系统48可以结合到任何物理装置(例如,工业自动化部件)中,或者可以实现为独立的计算装置(例如,通用计算机),例如台式计算机、膝上型计算机、平板计算机、移动装置计算装置等。例如,分布式控制系统48可以包括逻辑上以层级布置的许多处理装置,以通过传播控制信号、监测工业自动化系统46的操作、记录数据作为历史跟踪操作的一部分等来实现控制操作。

在示例分布式控制系统48中,不同层级级别的装置可以对应不同的操作。第一级别52可以包括输入/输出通信模块(IO模块),以与单元50中的工业自动化部件接口。第二级别54可以包括控制系统,该控制系统控制第一级别的部件以及/或者实现第一级别52的部件之间的相互通信,即使在第一级别52的部件在第一级别52中没有通信地耦接的情况下也如此。第三级别56可以包括支持工业自动化部件之间的电子通信模式的可用性的网络部件,诸如网络交换机。第四级别58可以包括服务器部件,诸如应用服务器、数据服务器、人机接口服务器等。服务器部件可以存储数据作为这些服务器的一部分,其使得工业自动化操作能够随着时间的推移而被监测和调整。第五级别60可以包括计算装置,诸如从服务器操作的虚拟计算装置,以使得能够通过经由计算装置呈现的HMI进行人机交互。应当理解,层级的级别不是穷尽的和非排他性的,并且因此在任何级别中描述的装置可以被包括在任何其他级别中。例如,任何级别都可以包括HMI的一些变型。

分布式控制系统48的级别或部件中的一个或更多个可以使用和/或包括一个或更多个处理部件,包括微处理器(例如,现场可编程门阵列、数字信号处理器、专用指令集处理器、可编程逻辑装置、可编程逻辑控制器)、有形的非暂态机器可读介质(例如,存储器例如非易失性存储器、随机存取存储器(RAM)、只读存储器(ROM))等。机器可读介质可以以计算机可读代码的形式共同存储一个或更多个指令集(例如,算法),并且可以根据由分布式控制系统48执行的控制类型被分组到应用中。以这种方式,分布式控制系统48可以是特定于应用的,也可以是通用的。

此外,分布式控制系统48的一部分可以是闭环控制系统(例如,不使用反馈进行控制)、开环控制系统(例如,使用反馈进行控制)或者可以是闭环控制系统、开环控制系统的一部分,或者可以包括开环和闭环系统部件和/或算法的组合。此外,在一些实施方式中,分布式控制系统48可以利用前馈输入。例如,取决于与给料16相关的信息(例如,与催化剂22和/或附加原材料24相关的组成信息),分布式控制系统48可以控制给料16中的任何一种或组合到子反应器26、反应器14等中的流动。

级别52、54、56、58、60中的每个可以包括部件冗余,其可以有助于提供高可用性控制系统。例如,在第一级别内,冗余且并行地操作背板可以向IO模块中的每个提供电力。

为了详细说明,图3是与图2的分布式控制系统48相关联的示例分布式模块化IO系统72的图示。分布式模块化IO系统72可以包括IO装置74、IO模块76和背板78(78A、78B)。分布式模块化IO系统72可以包括具有两个或更多个适配器模块86(86A、86B)的网络适配器80。

网络适配器80可以耦接至至少一个工业自动化网络N1、N2。第一冗余工业自动化网络N1和第二冗余工业自动化网络N2可以是并行冗余协议(PRP)LAN网络、以太网/IP网络或其他工业自动化网络,使得网络适配器80可以从一个或更多个工业控制模块、控制系统、处理电路系统等接收数据、向一个或更多个工业控制模块、控制系统、处理电路系统等发送数据或者以其他方式与一个或更多个工业控制模块、控制系统、处理电路系统等通信,所述一个或更多个工业控制模块、控制系统、处理电路系统等例如一个或更多个可编程逻辑控制器(PLC)、微处理器和/或用于机器和/或过程控制的其他电子处理器。

网络适配器80可以包括安装至支承轨道84或其他支承结构的基座82。网络适配器80可以包括彼此并行操作的第一和第二相同的或另外的冗余的适配器模块86(86A、86B)。冗余适配器模块86可以各自可释放地连接至适配器基座88。适配器模块86中的每个可以通过适配器基座88中的连接可操作地连接至第一网络N1和第二网络N2两者。适配器模块86还可以包括电子电路系统,以与耦接至网络N1、N2的电路系统、与IO装置74或与其他互连部件传送数据。

网络适配器80可以包括通过适配器基座88可移除地耦接至第一和第二适配器模块86的第一和第二介质着陆(media landing)模块90(90A、90B)。介质着陆板90可以各自包括至少两个网络连接器NC,诸如RJ45连接器、小型可插拔(SFP)连接器、光纤连接器等。工业网络N1、N2可以经由网络连接器NC耦接至介质着陆板90,并且因此通过介质着陆板90连接至适配器模块86。

IO装置74冗余电力调节和供应IO模块(电力调节器)92(92A、92B),电力调节器92可以耦接至适配器基座88,并且可以包括电力输入端子PT。在与至少一个电力源连接时,可以使用电力输入端子PT,使得电力调节器92可以经由适配器基座88向网络适配器80以及耦接至背板78的其他部件供应系统电力。如本文所示,电力输入端子PT可移除地连接至适配器基座88,并且通过适配器基座88可操作地连接至电力调节器92。

IO装置74可以包括也安装至支承轨道84或另一支承结构的基座94。基座94可以位于基座82附近。基座94可以经由多触点电连接器96可操作地、物理地和/或电连接至基座82,使得背板78可以在网络适配器80、IO装置74、工业网络N等之间供电和通信。图3示出了背板78在IO装置74的外部,但是本领域的普通技术人员将会认识到,背板78电路或网络在物理上和电气上被构造在位于适配器基座88和基座94中的其他电路系统和印刷电路板内,并且经由电连接器96延伸穿过所述其他电路系统和印刷电路板。

IO装置74可以包括IO处理模块(IO模块)98(98A、98B、98C、98D)。IO模块98可以经由电连接可移除地在相应安装槽中连接至基座94,使得IO模块98中的每个可以可操作地耦接至背板78。IO模块98可以使用背板78与网络适配器80、其他IO(子)模块98、100等进行通信。在一个实施方式中,IO模块98中的至少两个彼此相同,并且彼此并行操作,以提供相对于彼此的冗余。

基座94可以包括至少一个端子块102,端子块102可以包括笼形夹、弹簧夹、螺钉端子或适于连接至各自与现场装置106相关联的现场电缆或现场接线110的其他接线连接器104。现场装置106可以是模拟或数字装置,例如传感器、流量计、开关、探针、热电偶、RTD、编码器等,并且现场装置106可以经由端子块102接收输入数据或发送输出数据。

网络适配器80可以包括独立的“适配器”以太网交换机112(112A、112B),交换机112可操作地连接至背板78、形成背板78的一部分以及建立背板78。类似地,IO装置74可以包括独立的IO模块以太网交换机114(114A、114B),交换机114可以可操作地连接至背板78、形成背板78的一部分以及建立背板78。交换机112和交换机114可以是相同的,但是编号不同,以便于描述它们的操作。交换机112、114可以执行分组交换操作,以引导任何合适的背板网络/协议的数据通信。

IO模块76可以是包括一个或更多个可移除和可更换的单通道IO子模块100的单通道IO装置。IO模块76可以包括适于安装在支承轨道84或另一支承结构上的基座118。基座118可以包括多触点电连接器96,以形成背板78的一部分。IO模块76可以包括连接至基座116的端子块120。端子块120可以包括将端子块120耦接至其他工业自动化部件的接线连接器122。IO模块76可以包括以太网交换机124(124A、124B),以太网交换机124各自可操作地耦接至背板78、形成背板78的一部分并且建立背板78。

IO模块76可以包括至少两个可配置IO模块126(126A、126B)。可配置IO模块126可以各自由单独的IO段或IO子模块100限定,并且包括单独的IO段或IO子模块100,IO段或IO子模块100可以各自选择性地安装在基座116上并且可以从基座116移除。可配置IO模块126可以限定IO子模块100的组。在该示例中,可配置IO模块126各自包括八个单通道IO子模块100,并且因此包括八个单独的IO数据通道。

IO子模块100和/或IO模块108可以包括电子电路系统,以执行特定类型的数据输入/输出(IO)操作,例如直流(DC)输入、DC输出、交流(AC)输入、AC输出、安全输入/输出、高速可寻址远程换能器协议(Highway Addressable Remote Transducer,HART)输入/输出、实时数据(RTD)和/或热电偶输入和/或输出,或针对数据和信号的其他模拟或数字输入/输出。每个IO子模块100和/或IO模块108可以分别用于不同类型的数据通信。此外,每个IO子模块100和/或IO模块108可以与单个专用IO数据通道相关联,该专用IO数据通道可操作地耦接至端子块120的一个或更多个接线连接器122的组(例如,接线连接器122的列)。以这种方式,耦接至一个或更多个接线连接器122的现场装置可以与特定的IO数据通道相关联,并且可以可操作地连接至与相同IO数据通道相关联的对应IO子模块100。如上所提到的,IO子模块100和/或IO模块108根据连接至其相关联的IO数据通道的特定现场装置所需要的来被选择为适当的IO类型(例如,模拟、数字、AC输入、AC输出、DC输入、DC输出)。

如上所述,工业自动化系统46可以运输和处理可能被化学监管机构归类为危险并且可以用于生产累计价值数百万美元的产品的材料。因此,可能期望工业自动化系统46不仅是高度可靠的,而且是高度可用的,例如以满足石油化学应用的最低可用性水平,其可以是时间的99.999%百分比的服务可用性。为此,工业自动化系统46的短期和长期监测操作可以用于执行预测性维护操作,以及反应性或其他维护活动。例如,通过单独地或者与系统范围或单元范围的监测操作相结合地监测工业自动化系统46的各个部件的操作,可以在部件、单元和/或系统离线之前预测维护问题。预测性监测可以提高可用性,因为例如能够在监测操作已经标记为对工业自动化系统46的一部分进行修理或替换时调度部件、单元和/或系统的断电。工业自动化系统46的短期和长期监测操作可以由分布式控制系统48的部件例如通过在分布式控制系统48的各个级别中传播的执行特定操作的命令(和结果数据)来管理。图4中的示例部件组可以表示图3的分布式模块化IO系统72的一部分,其与分布式控制系统48相关联但是用于控制在更局部的级别处(诸如在单元50中或附近的单元50中)的负载。

为了详细说明,图4是图3的分布式模块化IO系统72的部件中的一些部件的框图。电力调节器92可以分别耦接至电源138(138A、138B),并且可以包括电力转换电路系统,以在向背板78输出电信号之前对从电源138接收的信号的电性能进行变换。有时现场装置106可以包括与下游负载相关联的IO模块140(140A、140B、140C)和感测装置142(142A、142B、142C)。IO模块140可以附加地或可替选地经由背板78耦接至图3的IO子模块100和/或IO模块108。

在IO模块140与电力调节器92之间可以包括附加通信路径。IO模块140可以各自从背板78A、从背板78B或两者接收模拟或数字信号。经由背板78发送的信号可以改变IO模块140的单独操作。例如,IO模块140可以是耦接至IO模块140的下游IO模块的系统接口,并且因此可以从电力调节器92向耦接至IO模块140的下游部件的系统侧供应电力。电力调节器92的IO电路系统146可以用于提供反馈,诸如经由在IO模块98(控制)与电力调节器92A、92B之间传输的DC信号。该反馈可以涉及IO模块140和/或耦接至IO模块140的部件的状态,例如到背板78的一个或两个连接是否丢失,或者其他合适的控制操作相关的状态或数据。IO模块98(控制)或IO模块98(系统)可以作为分布式模块化IO系统72控制系统被编程和操作,以及/或者可以包括其他控制电路系统。为了便于描述,IO模块98(控制)在本文中被描述为分布式模块化IO系统72的至少该部分的主要控制系统。在一些情况下,IO模块98(系统)可以通过与分布式模块化IO系统72的其他部分通信来协调接收到的信号和/或IO模块98(控制)的操作与更大的系统操作。

感测装置142可以感测环境条件150和/或IO模块140的操作参数(例如,速度、电流、输出电压),这些操作参数可能会影响工业自动化系统46的操作。感测装置142可以获取感测的数据,并且可以经由输入/输出(IO)电路系统146将感测的数据输出到其他控制电路系统,例如图3中描述的控制和处理电路系统。感测的数据可以具有任何合适的格式,并且因此可以包括一个或更多个模拟电信号、数字数据信号、脉宽调制数据信号等。

在IO模块98(系统)从感测装置142接收感测的数据之后,IO模块98(系统)可以将感测的数据传输至IO模块98(控制)。IO模块98(控制)可以分析感测的数据,以确定一个或更多个输出以发送至IO模块140。在一些情况下,这包括向一个或更多个电力调节器92提供命令,以改变电流如何从作为冗余对耦接至IO模块140的电力调节器92输出。电力调节器92可以并行地向IO模块140提供电流。因此,为了测试来自电力调节器92之一的输出电流,电力调节器92之一可以向IO模块140提供电力,而另一个电力调节器92不提供电力。作为结果,IO模块140可以连接至电力调节器92,并且如果连接的电力调节器92之一不能提供适当的电力,则避免了增加的故障风险。

与一个或更多个IO模块140的通信路径还可以使上游控制电路能够诊断或监测IO模块140。在背板78之一离线的情况下,电力调节器92的控制电路系统和/或IO模块140的控制电路系统可以继续从背板78中的另一个接收电力,从而避免由于失去电力和由于必须将另一背板78接通至部件而导致的操作中断。包括电力调节器92的控制电路和/或IO模块140的控制电路的部件可以耦接至两个或更多个背板78。

IO模块140中的每个可以在其通道中的每个中动态地提供不同的电阻,如可以用于为该通道提供不同的操作模式。在不同的操作模式下,IO模块140可以发送和/或接收数字信号、模拟信号或这两种类型的信号。当IO模块140包括一个通道时,该单个通道可以以任何不同的操作模式(例如,模拟输入、模拟输出、数字输入、数字输出)但在不同的时间进行操作。

当处于这些不同的操作模式时,IO模块140可以支持不同的IO信号类型。IO模块140还可以支持高速可寻址远程换能器(HART)通信;数字工业自动化协议,其可通过传统4毫安至20毫安(mA)模拟仪器布线进行通信;过程工业自动化技术用户协会(NAMUR);等等。实际上,IO模块140的通用IO电路(其可以包括具有可配置电阻的通道)可以提供在输入或输出通道中建立的电阻,用于在这些IO类型中的每种中适当地操作。通用IO电路可以通过调整通道电压和通道电流来动态地改变通道电阻以维持期望的通道电阻。这些调整可以部分地基于来自IO模块140的负载的电流和/或电压贡献,使得净电流和电压设置期望的通道电阻。在一些示例中,通用IO电路可以通过改变电阻值、通过配置数字电位计、通过调整电阻梯等来调整电阻。实际上,这些电阻调整方法中的每种都可以受益于能够提供各种的电阻,而无需为所提供的每个电阻使用分立的物理电阻器部件。

考虑到这一点,下面描述的本实施方式包括共同耦接至共享下游负载的IO模块140的输出控制操作,这可以帮助维持来自冗余IO模块140的平衡输出,触发有意的不平衡以诊断在一个IO模块140离线的情况下两个IO模块140是否能够单独地供应下游负载,以及检测IO模块140之一何时离线。IO模块140中的一个或更多个可以包括通用IO电路以处理模拟输出信号、模拟输入信号、数字输出信号、数字输入信号等。图5提供了可以包括在通用IO电路中的模拟IO电路的示例,而图6和图7示出了该电路如何可以用于配对两个或更多个IO模块140以共享负载。图8至图9示出了相同的电路,但是是针对数字输入和输出电路的,而图10提供了操作IO模块140之一来控制来自该IO模块的输出以执行负载至另一IO模块140的协调切换的示例方法。为了便于讨论,IO模块140A在本文被称为主IO模块140A,而IO模块140B被称为次IO模块140B,但是应当理解,只要作为一对耦接至共享负载,任何IO模块140都可以作为主IO模块或次IO模块来操作。还应当理解,由主IO模块140A和/或次IO模块140B执行的操作可以类似地由IO模块140中的另一个执行。

现在继续讨论通用IO电路,图5是用于与负载162接口的IO模块140A的电路部分160的示例电路图。较早的系统描述了单个通用IO模块140。共同受让的美国专利第10,684,644号总体上描述了通用IO模块,在此通过引用将该专利的全部内容并入本文。然而,可能期望将两个或更多个通用IO模块140以双工配置耦接在一起。通过这样做,如上所述,诊断操作可以提高整个系统的可用性。此外,虽然图5是根据主IO模块140A来描述的,但是应当注意,该电路类似于在次IO模块140B中使用的电路。在电路部分160中,主IO模块140A可以与次IO模块140B共享多个端子166(例如,T1、T2、T3)。每个端子166可以在与负载162(诸如工业自动化装置、传感器、另一IO模块140等)接口的通道中接纳相应的电导体(诸如导体164A、164B、164C)。如图6至图9所示,负载162可以与包括次IO模块140B的一个或更多个IO模块共享。导体164被示为虚线以指示根据各种装置和/或模式连接至负载162的各种可能性。因此,导体164可以是电耦接至负载162的导线(或其他合适的导体,诸如迹线、触点等),负载162可以包括传感器、致动器等。负载162可以是模拟、数字或HART装置,如在工业自动化系统46和/或过程中的各个点处所期望的。

导体164可以在端子166处可释放地连接至主IO模块140A和次IO模块140B,如图6至图9所示。端子166可以是螺丝端子,其中螺丝起子可以用于将导体164可释放地连接至主IO模块140A和次IO模块140B,或者端子166可以是任何合适类型的端子。

现在参照在IO模块140之间不共享的装置,可变电阻装置,诸如开关装置168A,可以耦接至端子166(例如,T2和T3),并且为与导体164B成直线(in line with)的通道提供电阻(标识为“B”)。可变电阻装置可以是晶体管,诸如场效应晶体管(FET),并且在其他实施方式中可以包括电阻器或其他阻抗部件。

控制系统170A可以包括处理器和存储器装置。存储器装置可以是存储供处理器执行以执行操作的指令的有形且非晶体管装置计算机可读介质。控制系统170A可以控制经由开关188从电压源186A至导体164A的信号传输。这可以控制与导体164A成直线设置的通道电阻“A”。

经由控制系统170A可调整的电压源186A可以启用IO模块140的双工操作。控制系统170A可以将来自电压源186A的电压输出设置为高于来自次IO模块140B的对应电压源186B的输出,次IO模块140B可以在主IO模块140A离线的情况下提供“安全网”或操作缓冲器。当主IO模块140A离线时,所连接的传感器或负载162不会失去电力,因为次IO模块140B从非零输出状态接管,产生比从零输出状态切换进来更少的瞬态。能够调整电压源186的电压还可以实现支持不同类型的现场装置和IO通信标准和协议。

此外,当负载162支持HART通信时,控制系统170A可以选择性地使用HART通信调制解调器190A。HART通信调制解调器190A可以是双向的,从而通过电容器c1、c2接收和发送信号。HART通信调制解调器190A可以经由两条或更多条线(例如,HART TX、HART RX)耦接至电压反馈线174(V_IN),每条线具有与HART通信调制解调器190A串联的电容器c1、c2。当接收HART格式的通信时,HART通信调制解调器190A可以将接收到的信号转换成能够由控制系统170A处理的格式。

此外,控制系统170A可以耦接至可变电阻装置、开关装置168A和放大器172A。针对给定的操作模式和/或负载类型,控制系统170A可以控制可变电阻装置以调整与导体164B成直线的通道中的电阻“B”。

操作模式可以选自多种操作模式。操作模式可以由控制系统170A根据在通信地耦接至控制系统170A的远程装置的屏幕、分布式控制系统48的级52至60之一的计算装置、直接在控制系统170A和/或主IO模块140A等处接收的用户输入来确定。用户输入可以指示负载162的规范,控制系统170A可以使用该规范来导出包括电阻“B”的各种设定点,可以直接指示该设定点,等等。这样的用户输入可以指示负载162的电力、电压、电流和/或信号频率要求,负载162是否是预定的装置类型,诸如数字传感器、包括国际电工委员会(IEC)类型1、2、3或NAMUR传感器、数字致动器、模拟传感器、作为HART装置操作的模拟传感器、或模拟致动器、或用户定义的装置类型。然后可以设置确定的操作模式,诸如数字输出、用于IEC类型1、2、3或NAMUR的数字输入、模拟输出、不使用HART通信的模拟输入、使用HART通信的模拟输入(其可以在4mA至20mA的电流环路中实现)、用户定义的操作模式等。

每种操作模式可以在通道中使用针对负载162类型的不同电阻。在一些情况下,可变电阻装置可以包括晶体管或开关装置168,当在栅极端子处接收的信号选择性地偏置晶体管以实现适合于所选择的模式的通道中的电阻时,该晶体管或开关装置168改变电阻。可变电阻装置可以包括能够改变电阻的任何合适的装置,诸如电阻梯。控制系统170A可以响应于负载162的类型和/或响应于与负载162和/或IO模块140相关联的附加信息来调整一个或更多个可变电阻装置的值,并且因此可变电阻装置的值可以被编程为相同或不同的值。负载的类型可以指示负载162是否是电动机、传感器、控制装置等和/或在端子166处发送或接收什么类型的输入或输出。附加信息可以包括关于IO模块140和/或负载162收集的计量数据、环境温度、可随时间改变的单独路径阻抗等。例如,处于第一温度的模拟负载162可以使用与处于更高温度的相同模拟负载162不同的通道电阻,与处于相同第一温度的数字负载162不同的通道电阻等。

控制系统170A可以控制开关装置168以在对应于导体164B的通道中提供电阻。为此,控制系统170A可以从用于放大器172A的通道接收反馈,该反馈又可以为开关装置168A提供调整。反馈可以在电压反馈线174A(V_IN)和/或电流反馈线176A(I_IN)上传递至控制系统170A。有时,电压反馈线174A(V_IN)形成开关装置168与螺丝端子164T2之间的节点,并且电流反馈线176A(I_IN)形成开关装置168A与电流感测电阻器178A之间的节点。电流感测电阻器178A可以是连接至系统接地(例如,系统接地电压、接地)的标称电阻器,诸如10欧姆(Ω)、15Ω、20Ω等。控制系统170A可以基于欧姆定律计算通道的电阻(例如,电阻等于电压除以电流)。因此,控制系统170A可以将来自电压反馈线174A的电压除以来自电流反馈线176A的电流,以求出可变电阻装置的电阻。基于期望的模式,控制系统170A然后可以通过调整到放大器172A的输入的数模转换器(DAC)输出180A(ADJ),诸如非反相输入(“+”)来调整通道中的电阻,使得放大器172A进而通过偏置线182A向可变电阻装置提供调整。还可以将电流反馈线176A提供至提供参考信号的放大器172A的另一输入(例如,反相输入“-”)。放大器172A可以是任何适当类型的放大器,并且可以从电源184A和到系统接地的端子接收正参考信号和接地参考信号。

IO模块140中的每个可以包括图5中所示的通用IO电路,并且如将认识到的,以上进行的描述应当类似地应用于具有通用IO电路的IO模块。次IO模块140B可以与主IO模块140A并行并且冗余地供应负载。在主IO模块140A离线的情况下,次IO模块140B可以逐步增加以向负载162供应信号,而不中断涉及负载162的过程,并且不将附加的开关瞬态引入至信号中。图6示出了共享负载是模拟输出负载的这种连接。

图6是图5的主IO模块140A和次IO模块140B的电路图,主IO模块140A和次IO模块140B并行并且冗余地耦接至负载162以向负载162提供模拟输出。主IO模块140A和次IO模块140B可以共享公共端子166。开关200A1至200D2可以连接在IO模块140内部连接与公共端子166之间,并且当关断时,将IO模块140从公共端子166电断开。端子T3可以将IO模块140接地至系统接地。端子T4可以被保留用于额外的耦接,诸如以允许产生继电器模块、基于电阻的温度检测器(例如,电阻温度检测器(RTD))、热电偶、差分电压输入、增加数量的通道计数等。虽然负载162被示出为在端子T1与端子T2之间,但是应当理解,负载162可以耦接至端子的任何合适的组合,包括端子T1、T2、T3和T4中的每个。一个示例模拟负载162包括在端子T1与端子T2之间的致动器作为负载162。

模拟负载162的致动器可以是4mA至20mA装置,其相对于4mA与20mA之间的信号值成比例地调整部件的位置,诸如阀、定位器或仪表等,其中4mA可以是“0%”位置,20mA可以是“100%”位置,尽管可以使用任何范围的电流来设置致动器的位置。在任何情况下,IO模块140可以一起工作以控制经由电流源167A和167B、电压源186A和186B或两者提供给负载162的总电流。由于电压源186可单独地调整至不同或相同的输出值,所以控制系统170中的一个或更多个将电流从主IO模块140A引导至次IO模块140B,或将电流从次IO模块140B引导至主IO模块140A。这种操纵使得现场装置能够避免在单一故障条件下(例如,当IO模块140之一离线时)失去电力。

实际上,IO模块140A和140B两者可以至少有时并行地主动地向负载贡献电流。IO模块140可以共享负载50%/50%,或者根据另一比例诸如60%/40%、70%/30%等进行共享。例如,主IO模块140A可以基于来自电流源167A的输出向负载162贡献5mA。在这样做时,次IO模块140B可以基于来自电压源186B的输出和来自电流源167B(例如,其可以包括可变电阻装置)的输出向负载162贡献5mA,来自电压源186B的输出和来自电流源167B的输出可以被设置为与电压源186A和电流源167A不同的值,以使得主IO模块140A能够向负载162提供电压,但是使得每个IO模块140能够均等地提供电流。

实际上,虽然主IO模块140A向包括负载162的模拟输出环路提供电流,但是次IO模块140B也向模拟输出环路贡献电流。以这种方式,两个IO模块140同时耦接至公共端子166。IO模块140可以各自向负载162提供总共10mA中的5毫安(mA)的电流,但是可以基于IO模块140规范和负载162规范使用任何电流量。由于IO模块140并行耦接至负载162,所以如果在操作期间主IO模块140A被离线,则次IO模块140B可以增加电流源167B的输出以向负载162贡献全部10mA的电流。与当主模块140A变得不可用时从10mA至0mA的类似转变以及在次IO模块140B连接至负载162之后从0mA至10mA的类似转变相比,由次IO模块140B从提供5mA至10mA的这种转变对负载162产生更少的切换瞬态和中断。

相应的控制系统170A或170B可以控制相应的开关188A或188B,以选择性地将来自相应的电压源186A或186B的电力提供给模拟装置所使用的输出通道中的端子T1。通过操作,导体164A可以连接至端子T1并且可以向负载162提供电力,而导体164B可以连接至端子T2并且在与电流源167A和167B成直线的返回通道中提供从负载162的返回路径。基于由控制系统170实现的负载共享指令,每个相应的控制系统170A和170B可以协调对电流源167A和167B的控制,以根据指定的负载共享指令改变通道中的电流以维持通道中的期望电流。

考虑到上述内容,控制系统170可以接收IO模块140之一可能会断电或从电路移除的指示(例如,故障、警报、请求)。这样,控制系统170可以执行协调切换操作以确保负载162维持其操作。通过示例的方式,在协调切换操作期间,控制系统170A可以使其电流源167A以与控制系统170B可以使其电流源167B增加其输出电流相同的速率减少其输出电流,使得负载162经历总电流的较小变化。电流源167A使用的第一速率可以与电流源167B使用的第二速率成反比。当来自IO模块140A的电流接近零时,IO模块140A可以经由开关200A1和200B1将其自身从端子T1和T2断开,并且IO模块140B然后可以贡献全回路电流。结果,IO模块140A的接合和脱离可以以对由负载162实现的过程的最小破坏而发生。注意,控制系统170可以使用由电压源186生成的电压来执行类似的协调切换操作。以这种方式,一个或更多个电压源186A、186B也可以被改变以控制主模块或次模块140A、140B是否“作为源头供应”电流和/或电力。

如上所述,IO模块140有时可以耦接至生成模拟信号的共享负载162,IO模块140接收该模拟信号作为模拟输入(本文等效地称为模拟输入负载)。图7示出了并行地从向IO模块140供应模拟输入的负载162接收模拟电流的IO模块对140。也就是说,图7是并行并且冗余地耦接至负载162(例如,换能器)的IO模块140A和IO模块140B的电路图,负载162生成作为模拟输入信号提供给IO模块140的模拟信号。负载162通常在端子T1与T2之间耦接至IO模块140。负载162可以向IO模块140中的两个提供模拟信号作为模拟输入信号。例如,负载162可以包括生成模拟信号的4mA至20mA换能器。

每个IO模块140可以从负载162接收全部模拟输入的一部分。控制系统170可以基于跨可变电阻装置169(169A、169B)两端测量的电压来确定由每个IO模块140接收的模拟输入的比例。这样,当以模拟输入模式操作时,由负载162提供的回路电流在IO模块140A与140B之间分流,基于可变电阻装置169A和169B两端的电压来测量,并报告给相对的控制系统170A和170B(或报告给中央控制系统),并由相应的控制系统170A和170B求和以确定由负载162提供的总电流。考虑到这一点,当IO模块140A从电路移除时,控制系统170B可以调节可变电阻装置169B的阻抗,以匹配当IO模块140A连接至端子时耦接至负载62的先前阻抗。换句话说,在协调切换期间,IO模块140A可以将其自身从端子T1和T2断开,并且IO模块140B可以在IO模块140A移除之前增加阻抗,以最小化总回路电流仅流过IO模块140B之前模拟输入电流的中断。当使用支持HART通信的模拟输入时,可能期望在移除IO模块140A之前增加阻抗,因为HART通信调制解调器190期望输入在阻抗范围内(例如,对应于端子T2和/或端子T3的输入)。作为在移除之前发生的阻抗调整的结果,报告给控制系统170A或170B的输入电流读数保持准确,并且中断被最小化或消除。

通过操作,相应控制系统170可以感测总模拟输入的针对其对应IO模块140的部分,并将该部分的指示与总模拟输入的另一部分的指示相加,以确定总模拟输入。例如,控制系统170A感测由IO模块140A接收的模拟输入,并将测量结果传输至控制系统170B,控制系统170B将控制系统170A的测量结果与其自身对由次IO模块140B接收的模拟输入的测量结果进行组合。

当在具有HART通信操作模式的模拟输入中操作时,诸如当负载162包括HART兼容装置时,连接至端子T2的导体164B可以将模拟输入信号从负载162提供至HART通信调制解调器190。HART通信调制解调器190可以分别处理输入模拟信号以供每个控制系统170使用。连接至端子T1的导体164A可以提供至负载162的返回路径。在输入路径(例如,耦接至端子T2的通道)中,控制系统170可以分别控制可变电阻装置169以调整通道中的电阻以促进HART操作。

如上所述,共享负载162有时可以是数字负载。实际上,除了模拟IO负载之外,图5的通用IO电路还可以用于耦接至一个或更多个数字输入负载和/或数字输出负载。图8和图9中示出了示例数字负载。

现在继续讨论通用IO电路的数字IO电路配置,图8是并行并且冗余地耦接至负载162以向负载162提供数字输出的主IO模块140A和次IO模块140B的电路图。在该示例中,负载162可以是包括数字逻辑状态装置202(202A、202B)的数字负载装置,数字逻辑状态装置202可以包括数字开关220和电流感测装置222,并且负载162可以是从IO模块140接收数字输出的任何合适的装置。数字开关220可以包括在端子T2上串联的一个或更多个冗余开关,以相对于包括更少或不包括开关的装置提供改进的容错性、改进的断开或连接、改进的可用性(例如,在一个开关不再改变断开或闭合的情况下)等。这里的数字输出是双线输出,但是可以使用接收数字信号以执行操作(例如,二进制、高电压、低电压)的任何合适的数字负载。负载162可以包括数字致动器,诸如指示灯或小型电动机。在一些系统中,与负载162串联的外部电源可以连接在端子T2与端子T3之间。

控制系统170可以根据数字装置的需要分别控制开关188。控制系统170A可以生成控制信号并将其发送至开关188A,并且控制系统170B可以生成控制信号并将其发送至开关188B。连接至端子T1的导体164A可以向负载162提供这种选择性传递的数字信号。连接至端子T2的导体164B又可以在与数字逻辑状态装置202成直线的返回通道(对应于端子T2的通道)中提供从负载162的返回路径。在返回路径(对应于端子T2的通道)中,控制系统170可以控制数字逻辑状态装置202以最小化通道中的电阻,诸如通过关断数字开关220A、数字开关220B或两者以使有效阻抗变为0Ω,并且因此允许负载162从IO模块140接收高电压信号。

在该数字输出模式下,数字开关220A和220B可以用作冗余FET开关,其接通和断开以分别控制通过可感测电流的电流感测装置222A和222B的电流。控制系统170A和170B可以分别从电流感测装置222A和222B接收指示所感测电流的指示。控制系统170A和170B可以分别接通和/或断开数字开关220A和220B。

在一些实施方式中,耦接在端子T2与端子T3之间的分离的并行路径可以向也耦接至端子T2和T3的负载提供数字输出。除了图8所示的路径之外或者作为图8所示的路径的替选,可以在端子T1与端子T2之间提供这种分离的并行路径。

考虑到前述内容,当在数字输出模式下操作时,在正常操作期间,两个I/O模块140可以耦接至端子T1和T2,并且因此耦接至负载162,并且输出相同的数字状态(例如,高电压、低电压、高电流、低电流、高阻抗、低阻抗)。在协调切换期间,在一个示例中,IO模块140A可以经由开关200A1、200B1或两者将其自身从端子T1和T2断开。由于IO模块140B仍然连接至端子T1和T2,并且产生与IO模块140A先前产生的数字状态相同的数字状态,所以负载162不会遭受中断。

除了以数字输出模式进行操作之外,IO模块140还可以以数字输入模式进行操作,使得共享负载162可以提供数字输入信号。图9示出了当耦接至向IO模块对140A、140B提供数字信号的共享负载162时的IO模块对140A、140B。参照图9,主IO模块140A和次IO模块140B可以并行并且冗余地耦接至负载162以从负载162接收数字输入信号。负载162可以是包括电阻器224和开关226的数字负载装置,开关226可以基于开关226的位置生成数字信号(例如,对于闭合开关为数字高,对于断开开关为数字低)。IO模块140可以接收数字信号作为数字输入。数字信号可以是警报信号,指示诸如温度测量、电压测量、电流测量等的测量的信号。另外,负载162可以提供对应于IEC类型1、2、3数字传感器的数字信号,所述数字传感器诸如光电传感器、干接触传感器、感应传感器、按钮、NAMUR传感器等。

通过操作,例如,当IO模块140A、140B以数字输入模式操作时,IO模块140A和140B在正常操作期间都连接至端子T1和T2,并且在正常操作期间从负载162读取相同的状态。在协调切换操作期间,在一个示例中,IO模块140A可以经由开关200A1、200B1或两者将其自身从端子T1和T2断开。由于剩余的IO模块140B仍然连接至端子T1和T2,依靠来自负载162的数字输入信号来操作的装置可以基于经由IO模块140B提供的信号继续操作。结果,从输入装置的角度来看没有中断。

记住前述内容,控制系统170可以基于操作模式(例如,模拟输入、模拟输出、数字输入、数字输出)来确定调整来自IO模块140中的一个或两个的输出信号、阻抗或其他合适的特性。在模拟操作模式中,调整可以根据设置的贡献量(诸如50%/50%比例)来平衡来自IO模块140中的每个的输出信号(例如,输出电力、输出电压、输出电流),或者可以有意地使输出信号不平衡至设置的贡献量(诸如60%/40%比例、30%/70%比例、0%/100%比例、X%/Y%比例等)以执行协调切换操作。

并行操作也可以用于执行诊断操作。例如,控制系统170可以通过以下来递增地调整输出信号:进行一次改变;相对于阈值测试测量的输出值;以及如果测量的输出值大于或小于与验证相应IO模块140能够执行所请求的操作有关的目标阈值,则进行附加改变。有时,该调整可以是将共享负载162从由两个IO模块140供应转移至仅由一个IO模块140供应。这可以在控制系统170正在测试IO模块140的电源输出能力时或者在断开IO模块140以进行维护并且希望避免干扰负载时发生。实际上,为了这样做,控制系统170可以执行协调切换来以与用于增加来自另一IO模块140B、140A的输出信号的速率相匹配的速率减少来自IO模块140A、140B之一的输出信号,其中协调切换可以继续直至来自IO模块140A、140B的输出信号已经达到目标值。IO模块140A、140B所使用的各个速率可以彼此成反比(例如,1/X)。两个IO模块140不需要知道IO模块140中的一个正在离线,并且在一些情况下,协调切换由IO模块140中的一个主动控制,但是由另一个IO模块140自动跟随。

在主IO模块140A意外断电的情况下,主IO模块140A可以将其自身从公共端子166断开,以便将其自身带到安全状态。然而,在计划外的断电的情况下,由于与向负载162而不是向次IO模块140B供电相关联的切换瞬态较少,所以对负载162的总体影响可以由于使用这对并行IO模块140而减少。

考虑到上述内容,图10是在模拟输入和输出模式下用于操作主IO模块140A以执行负载162从由主IO模块140A和次IO模块140B两者供应到仅由次IO模块140B供应的协调切换的过程240的流程图。协调切换可以用于调整IO模块140A和140B中的每个的端子T1电压输出和/或电流输出。过程240被描述为由控制系统170A执行,并且应当了解,基本上类似的操作可以由控制系统170、与分布式控制系统48相关联的另一控制系统(例如,IO模块98(控制))等执行。这些操作可以响应于控制系统170A的处理电路执行存储在有形的非暂态计算机可读介质(诸如控制系统170A的存储器或另一合适的存储器)中的指令而执行。此外,过程240的操作以特定顺序示出;然而,操作中的一些可以以与总共所呈现的或省略的顺序不同的顺序来执行。本文描述了某些电压值和电流值,但是应当理解,这些是示例值和示例范围,其可以针对特定系统和实现进行调整。

在框242处,控制系统170A可以接收指令以执行负载162至次IO模块140B的协调切换。该指令可以对应于主IO模块140A上的诊断操作的开始、对应于指示维护操作的发起的用户输入、将IO模块140A置于离线的请求等。控制系统170A本身可以触发指令的生成和/或IO模块98之一可以响应于被满足以触发诊断操作的条件、响应于用户输入、响应于经过的持续时间、故障检测等来生成指令。

在框244处,控制系统170A可以接收速率数据。速率数据可以定义控制系统170A用于降低与主IO模块140A、次IO模块140B和负载162之间的关系相关联的电流、电压、阻抗或其他电路特性的速率。控制系统170A可以接收从操作者输入到控制系统170A、IO模块98(控制)、主IO模块140A本身等的速率数据。主IO模块140A的设备负载和/或IO模式的类别可以使用不同的速率。例如,不同的负载可以对应于不同的改变速率,以减少用于将负载162转移至次IO模块140B的电流。速率数据可以存储在存储器和/或数据结构中。在一些情况下,对于设备负载的不同类别和/或主IO模块140A的IO模式,速率数据可以保持不变。

在框246处,控制系统170A可以以速率数据所设置的速率或基于速率数据设置的速率来调整由主IO模块140A供应给负载162的电路特性(例如,电流、电压、阻抗),而次IO模块140B以该速率调整其供应给负载162的电路特性,以补偿由IO模块140A提供的电路特性的损失。为此,控制系统170A可以以基于与指令相关联的速率数据的速率减少来自主IO模块140A的电流输出,并且控制系统170B可以以匹配的速率增加来自次IO模块140B的电流输出。调整从IO模块140A、140B中的任一个输出的电流可以包括向电流源167、可变电阻器169、数字逻辑状态装置202、电流感测装置222或IO模块140A、140B的类似电流调整部件发送一个或更多个命令。一个或更多个命令可以调整装置的一个或更多个阻抗或特性,以调整从IO模块140A、140B输出的电流。例如,在一个实施方式中,速率数据可以定义随时间从IO模块140输出的电流量(△i/△t),其中电流量的值可以在时间上重复地递增地减少。可以使用任何合适的方式将速率数据传送至控制系统170B。例如,控制系统170A可以将速率数据传输至控制系统170B、传输至次IO模块140B等。控制系统170B可以具有存储在存储器中的速率数据,或者可以从操作者输入接收速率数据。无论如何,控制系统170B可以诸如经由框242中的指令或通过单独的指示从控制系统170A接收指示以执行协调切换,并且因此进行操作以在与第一IO模块140A的速率匹配的速率下增加第二IO模块140B的电流输出。将供应给负载162的电流的减少速率与供应给负载162的电流的增加速率相匹配可以确保负载162不会由于缺乏电流或低电流而下降。降低速率可以与增加速率成反比。来自主IO模块140A的电流可以继续减少,直至主IO模块140A向负载162供应零电流。

为了验证从主IO模块140A向负载162输出零电流,在框248处,控制系统170A可以感测由主IO模块140A向负载162供应的电流,并在框250处确定所供应的电流是否为零。一个或更多个传感器可以检测供应给负载162的电流和/或电压。可以通过将供应给负载162的电压除以影响供应给负载162的电流的电阻来确定电流,该电阻可以包括在测量电压时可变电阻装置169的电阻。在一些情况下,为了验证输出了零电流,控制系统170A可以确定主IO模块140A的阻抗是否等于阈值。阈值可以对应于已知导致从目标IO模块140输出零电流的阻抗值。阈值可以是电阻值、电容值、电感值或其任意组合。

如果在框250处确定供应的电流不为零,则控制系统170A可以继续减少在框246处供应的电流,并可在框248处重复对供应至负载162的电流和/或电压的测量。这可以重复直至由主IO模块140A供应的电流为零。当由主IO模块供应的电流在框250处被确定为零时,协调切换可以完成,并且控制系统170A可以在框252处生成控制信号以关断主IO模块140A的开关200A1至200D1。关断开关200A1至200D1可以将主IO模块140A与负载162电去耦,以使得能够在不干扰负载162的操作的情况下维护或替换主IO模块140A,因为负载正在向IO模块140B提供模拟信号或从IO模块140B接收模拟信号。如果控制系统170A执行协调切换以测试次IO模块140B可以向负载162供应全负载电流,则控制系统170A可以不生成控制信号来断开开关200A1至200D1。在这种情况下,控制系统170A可以生成警报和/或控制信号以通知控制系统170B负载162已经被切换并且可以开始对由次IO模块140B供应的电流的诊断。

在一些实施方式中,处理电路,诸如IO模块98、其他上游控制电路、或一个或更多个控制系统170可以接收指令以执行将数字负载协调切换至IO模块140之一,诸如将负载从耦接至IO模块140A和140B两者切换至耦接至次IO模块140B。处理电路可以响应于接收到指令而检测主IO模块140A的第一数字状态,并且可以检测次IO模块140B的第二数字状态。响应于确定第一数字状态和第二数字状态相同,处理电路可以发送命令以关断第一IO模块140A的至少一个开关,从而将第一IO模块140A从负载162断开。在断开主IO模块140A之后,负载162与次IO模块140B连通而不与主IO模块140A连通。

通过向负载162提供并行耦接的IO模块140,从负载162发送或由负载162接收的数据在使用IO模块140与负载162接口之间的转换中不可能丢失。例如,IO模块140中的一个即使在另一IO模块140离线时能够接收来自负载162的输出,具有最小的停机时间或电力损失。这可以通过相对于在备份IO模块连接至负载162之前可能已经让输出传输的系统在输出值上提供更连续的可见性来改进工业自动化系统操作,这可能丢失在连接备份IO模块时正在进行的输出的改变。该数据丢失可用于调试系统操作和/或确定为什么IO模块140首先离线。因此,工业自动化系统的操作和/或可靠性可以通过增加对来自负载162的输出的可见性以包括即使在切换对该负载162供电的IO模块140时对输出的可见性来改进。

与上游并行且冗余的电源相关联的诊断能力还可以通过使用IO电力模块的内部感测电路系统来使得更有可能可以早期检测到误操作并且使得更容易检测到故障的位置,来进一步改善工业自动化系统操作。此外,具有通用IO配置的IO模块可以提供附加的益处,诸如提供维护起来较不复杂的分布式控制系统。

注意,在上述每个示例中,负载162被描述为双线负载。然而,应当理解,类似的或相同的系统和方法可以应用于三线或更多线负载。例如,负载162可以经由三线或四线或任何合适数量的导线耦接至IO模块140。

本文描述的系统和方法的技术效果包括使用冗余的且至少部分并行地操作的具有通用IO电路的IO模块来供应共享负载。尽管能够单独操作,但是冗余IO模块可以耦接至共享负载,并且在正常操作期间并行向共享负载供应一定量的信号。可以调整供应给共享负载的信号的比例以执行诊断操作和/或响应于模块之一变得不可用而进行调整。实际上,通过使用本文描述的这些冗余并且并行地操作的IO模块,工业自动化系统操作可以通过能够在主IO模块与次IO模块之间可互换地切换而无需突发或突然的切换操作来改进,突发或突然的切换操作会引入切换瞬态并且减少与主IO模块和次IO模块相关联的工业自动化部件和/或主IO模块和次IO模块的负载的寿命。此外,通过确保另一IO模块在协调切换期间保持耦接至负载,冗余且并行地操作的IO模块可以增加负载输出的可见性,即使当从供应负载的IO模块切换负载时也是如此,从而改进工业自动化系统的操作和/或可靠性。

尽管本公开内容可以容许有各种改型和替代形式,但已经在附图中通过示例的方式示出了具体的实施方式并且已经在本文中对其进行了详细描述。然而,应当理解,本公开内容并不意在限于所公开的特定形式。准确地说,本公开内容旨在覆盖落入本公开内容的如所附权利要求书所限定的精神和范围内的所有修改、等同物和替代物。

本文提出和要求保护的技术被引用并且被应用于物质对象和实际性质的具体示例,物质对象和实际性质的具体示例明显改进了本技术领域,因此不是抽象的、无形的或纯理论的。此外,如果本文随附的任何权利要求包含被指定为“用于[执行][功能]......的装置”或“用于[执行][功能]......的步骤”的一个或更多个元件,则这种元件根据35U.S.C112(f)进行解释。然而,对于包含以任何其他方式指定的元件的任何权利要求,这种元件不根据35 U.S.C 112(f)进行解释。