一种钙铝基双金属氧化物除氯剂及其制备方法与应用

文献发布时间:2023-06-19 19:33:46

技术领域

本发明属于废水处理技术领域,涉及一种钙铝基双金属氧化物除氯剂及其制备方法与应用。

背景技术

每年煤化工、烟气脱硫、石油工业、火电等行业都会产生大量的含氯废水。这类污水的排放造成了高氯化环境,导致工业设备的腐蚀、危害建筑材料。目前,氯离子(Cl

现有的技术中的Cl

发明内容

本发明的目的就是为了提供一种钙铝基双金属氧化物除氯剂及其制备方法与应用,以克服现有技术中化学沉淀法处理高盐废水的药剂受水溶液pH值或环境温度影响较大,或对Cl

本发明的目的可以通过以下技术方案来实现:

本发明的技术方案之一提供了一种钙铝基双金属氧化物除氯剂的制备方法,包括以下步骤:

(1)取铝源加入硝酸,在避光条件下反应,然后加入钙源和双氧水,再经干燥、研磨筛分得到前驱体;

(2)将所得前驱体进行焙烧处理,然后经研磨筛分得到目的产物。

进一步的,步骤(1)中,所述铝源包括氧化铝、氢氧化铝或拟薄水铝石。

进一步的,步骤(1)中,所述钙源包括碳酸钙、氧化钙或氢氧化钙。

进一步的,步骤(1)中,所述硝酸的浓度为0.1~10mol/L。

进一步的,步骤(1)中,所述双氧水的浓度为10wt%~50wt%。

进一步的,步骤(1)中,硝酸和铝的摩尔比为(0.5~5):1,钙源中的钙和双氧水中的过氧化氢的摩尔比为(0.5~5):1,钙源和铝源中钙、铝的摩尔比为(1~5):1。

进一步的,步骤(1)中,避光反应0.5~5h。

进一步的,步骤(1)中,干燥温度为20~150℃。

进一步的,步骤(1)中,使用100目筛网对研磨后的产物进行筛分,得到所述前驱体。

进一步的,步骤(2)中,在空气氛围下进行焙烧,焙烧温度为600~1200℃,焙烧恒温时间为0.5~4h,焙烧升温速率为1~10℃/min。

进一步的,步骤(2)中,使用100目筛网对研磨后的产物进行筛分,得到目的产物。

本发明的技术方案之二提供了一种钙铝基双金属氧化物除氯剂,该除氯剂采用上述制备方法制备得到。

本发明的技术方案之三提供了一种钙铝基双金属氧化物除氯剂的应用,该除氯剂用于去除氯离子,具体过程包括:

称取所述除氯剂加入含Cl

进一步的,反应时间为3~12h。

进一步的,反应温度为10~65℃。

进一步的,含Cl

进一步的,含Cl

本发明将制备的钙铝基双金属氧化物应用于去除废水中的氯离子,具体的操作过程可按以下步骤进行:准确称取一定质量除氯剂,加入含Cl

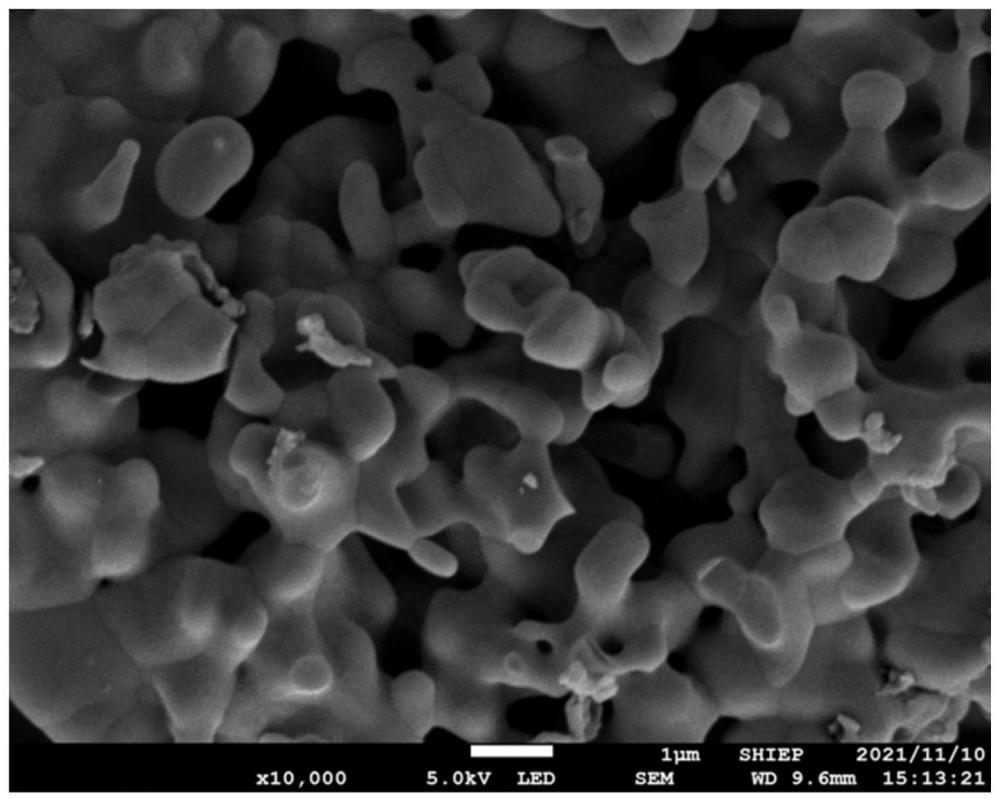

本发明除氯剂由含钙化合物和含铝化合物制备而成,Ca-O键和Al-O键在硝酸浸泡和焙烧处理阶段发生断裂重组形成Ca-O-Al。该除氯剂具有实心蠕虫状结构,对Cl

本发明除氯剂具有较宽的pH适用范围,显示了优异的氯离子去除性能,且具有制备过程简便、环保等优点,在水处理技术领域具有广阔的应用前景。

本发明钙铝基双金属氧化物除氯剂的制备过程中,硝酸和双氧水的存在能够促使铝源中价键的断裂以备后续与钙源的充分反应。由于浓硝酸易见光分解,因此反应前期需在避光条件下进行。将钙源和铝源反应后的混合物烘干后即可得到钙铝基双金属氢氧化物,即为前驱体,后续经过研磨筛分获得粉末状样品,确保在焙烧过程中形成较纯的双金属氧化物。高温可促使前驱体中诸如C、N、H等大量非金属元素以气态氧化物的形式释放,实现层状双金属氢氧化物向双金属氧化物的转变。最后将焙烧后的双金属氧化物再次筛分研磨可增加除氯剂在反应过程中与溶液的接触面积,提高除氯能力。

基于大量的实验探究,本发明对制备钙铝基双金属氧化物除氯剂中硝酸、双氧水的浓度、避光反应的时间等进行了范围确定,超过此范围,会使除氯剂的除氯效率下降。除此之外,各原料的添加量之比(例如钙铝摩尔比)及焙烧温度对制备产品的晶体结构、物质种类、纯度等具有显著性影响,进而影响除氯剂的除氯能力,后续通过实施例证明其重要性。

与现有技术相比,本发明具有以下优点:

(1)本发明钙铝基双金属氧化物除氯剂采用酸浸焙烧合成法制得,相较于现有技术,本发明制备方法更加简单且条件易控。本方法所涉及的制备条件下无需使用有机溶剂,减少了毒性。此外,此法无需惰性气体的保护,简化了设备条件和流程。制备中所涉及的钙铝摩尔比、硝酸的浓度、双氧水的浓度、铝与硝酸的摩尔比、钙与双氧水的摩尔比、焙烧温度区间等都较宽,条件易控。由于以上制备优势,可通过酸浸焙烧法大量生产钙铝基双金属氧化物除氯剂。

(2)本发明钙铝基双金属氧化物除氯剂对氯离子的去除能力较高,且除氯过程对反应条件的适应性较强。本发明除氯剂的除Cl

(3)不同于超高石灰铝法等常见除氯方法,本发明钙铝基双金属氧化物在除Cl

附图说明

图1为实施例4中阳离子种类对除氯剂除氯能力的影响图。

图2为实施例4中反应后的除氯剂的XRD谱图。

图3为实施例5-8、对比例1-2制备所得产物的XRD谱图。

图4为实施例5-8、对比例1-2制备所得产物的Cl

图5为实施例6除氯剂在不同pH和不同溶液中的除氯能力图。

图6为实施例1除氯剂的SEM图。

图7为实施例9除氯剂在不同反应温度下的除氯效率和吸附容量。

图8为实施例10(a)除氯剂在不同阳离子溶液中的去除率;(b)CaCl

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

以下各实施例中,如无特别说明的原料或处理技术,则表明所采用的均为本领域的常规市售原料产品或常规处理技术。

实施例1

一种以Al(OH)

准确称取15.6g Al(OH)

实施例2

准确称取2g实施例1所制备的除氯剂,加入50mL浓度为7090mg/L的含Cl

实施例3

一种以α-Al

准确称取5.098gα-Al

实施例4

将实施例3制备的材料按照实施例2的方法去除水中的Cl

将反应后的产物干燥后进行XRD表征,结果如附图2所示。由附图2可知,检测表明反应后钙铝基双金属氧化物除氯剂逐渐变成弗氏盐(Ca

实施例5

一种以γ-Al

准确称取5.098gγ-Al

实施例6

一种以γ-Al

准确称取5.098gγ-Al

实施例7

一种以γ-Al

准确称取5.098gγ-Al

实施例8

一种以γ-Al

准确称取5.098gγ-Al

对比例1

与实施例5相比,绝大部分都相同,除了焙烧温度改为500℃,制备得到除氯剂。按照实施例2所示方法进行除氯,结果如附图4所示,Cl

对比例2

与实施例8相比,绝大部分都相同,除了焙烧温度改为1300℃,制备得到除氯剂。按照实施例2所示方法进行除氯,结果如附图4所示,Cl

对实施例5-8、对比例1-2制备所得产物进行XRD表征,结果如附图3所示,其显示出制备的材料为钙铝基双金属氧化物,从图3中可以看出,当焙烧温度过低时,难以形成双金属氧化物,当焙烧温度过高时,其形成的钙铝基双金属氧化物的主要成分发生改变。本发明利用实施例5-8、对比例1-2制备得到的钙铝基双金属氧化物除氯剂按照实施例2所示方法进行除氯,通过其除氯成效及XRD表征确定了600-1200℃的最佳焙烧温度。

采用实施例6制备所得除氯剂按照实施例2方法去除水中的Cl

实施例9

将实施例6制备的材料按照实施例2的方法去除水中的Cl

实施例10

将实施例6制备的材料按照实施例2的方法去除水中的Cl-,区别在于投加量为4g,含氯配水分别为NaCl、CaCl

对比例3:

与实施例6相比,绝大部分都相同,除了不加入钙源,制备得到除氯剂。按照实施例2所示方法进行除氯,Cl

对比例4:

与实施例6相比,绝大部分都相同,除了不加入铝源,制备得到除氯剂。按照实施例2所示方法进行除氯,Cl

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

- 一种钌基钙钛矿型复合氧化物氨合成催化剂及其制备方法

- 一种石墨烯基镍钴双金属析氧催化剂的制备方法及其应用

- 一种快速制备大量花状钴基双金属氢氧化物的方法

- 一种钒基氧化物SCR催化剂制备方法及其制备的催化剂

- 一种由钙铝氢氧化物制备水铝钙石基热稳定剂的方法及其应用

- 一种由钙铝氢氧化物制备水铝钙石基热稳定剂的方法及其应用