一种刹车片组装设备

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及技术领域,具体是一种刹车片组装设备。

背景技术

汽车刹车片也叫汽车刹车皮,是指固定在与车轮旋转的制动鼓或制动盘上的摩擦材料,其中的摩擦衬片及摩擦衬块承受外来压力,产生摩擦作用从而达到车辆减速的目的;

申请号为CN202022415022.8的专利最终提出可一种汽车刹车片具有钢网的组装加工生产设备,其能够将背板、钢网和刹车片进行组装,但是其存在的缺陷是需要三人在背板、钢网和刹车片上料工位分别进行上料,人工使用数量较多,并且设备不能够连续工作,效率较低。

为此本领域技术人员提供了一种刹车片组装设备,以解决上述背景技术中提出的问题。

发明内容

本发明的目的在于提供一种刹车片组装设备,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种刹车片组装设备,包括主运送带,所述主运送带的上方依次设有背板上料筒、钢网上料筒、喷胶结构、摩擦片上料筒和压紧机构,所述背板上料筒的前方设有倾斜向下的背板上料带,所述钢网上料筒的前方设有倾斜向下的钢网上料带,所述摩擦片上料筒的下方设有倾斜向下的摩擦片主体上料带,所述背板上料带、钢网上料带、与摩擦片主体上料带的下端呈聚拢状态,所述背板上料筒的内部下方设有背板间隔下料结构,所述钢网上料筒的内部下方设有钢网间隔下料结构,所述摩擦片上料筒的内部下方设有摩擦片间隔下料结构,所述主运送带的后方靠近背板上料筒的一端安装有用于驱动背板间隔下料结构、钢网间隔下料结构与摩擦片间隔下料结构的左右驱动主体。

作为本发明更进一步的方案:所述背板间隔下料结构包括背板下隔板、长连接板与背板上隔板,所述背板下隔板与背板上隔板上下交错设置,且背板下隔板与背板上隔板之间固定有长连接板,所述钢网间隔下料结构包括钢网下隔板、短连接板与钢网上隔板,所述钢网下隔板与钢网上隔板上下交错设置,且钢网下隔板与钢网上隔板之间固定有短连接板,所述摩擦片间隔下料结构包括摩擦片下隔板、中连接板与摩擦片上隔板,所述摩擦片下隔板与摩擦片上隔板上下交错设置,且摩擦片下隔板与摩擦片上隔板之间固定有中连接板,所述背板上料筒、钢网上料筒和摩擦片上料筒的两侧均开设有滑孔,所述长连接板靠近左右驱动主体的一侧固定有第一推拉杆,所述短连接板靠近左右驱动主体的一侧固定有第二推拉杆,所述中连接板靠近左右驱动主体的一侧固定有第三推拉杆。

作为本发明更进一步的方案:所述背板上料筒、钢网上料筒与摩擦片上料筒的上下端均为开口端。

作为本发明更进一步的方案:所述左右驱动主体包括外壳,所述外壳的内部转动安装有凸轮,所述凸轮的前表面开设有凹槽,所述凹槽的内部设有滚轮,所述滚轮的中部向前转动安装有推拉轴,所述外壳的内部安装有用于驱动凸轮旋转的电机。

作为本发明更进一步的方案:所述第一推拉杆的一端与推拉轴转动连接,所述推拉轴的中部转动安装有短连接杆,所述短连接杆远离凸轮的一端通过第一安装杆与第二推拉杆固接,所述第一安装杆的后端转动安装有长连接杆,所述长连接杆远离凸轮的一端通过第二安装杆与第三推拉杆固。

作为本发明更进一步的方案:所述主运送带的下方设有支撑台,所述支撑台的下方两侧均固定有支撑脚,所述背板上料筒、钢网上料筒和摩擦片上料筒的前后侧均固定有侧撑板,所述侧撑板的下方固定有支撑柱。

作为本发明更进一步的方案:所述喷胶结构包括胶箱、安装在胶箱下方的胶泵以及设置在胶泵下方的喷胶嘴。

作为本发明更进一步的方案:所述压紧机构包括安装在支撑台两侧的侧板、位于侧板上方的上支撑板、固定在上支撑板上表面中部的伸缩气缸以及安装在伸缩气缸下端的压轮。

作为本发明更进一步的方案:两个所述侧板相互靠近的一侧均设有限位滚轮,所述限位滚轮包括下滚轮、固定在下滚轮上端的上滚轮以及安装在上滚轮中部的轮轴,所述轮轴的上下端均固定在侧板上,两个所述侧板靠近摩擦片上料筒的一端之间形成喇叭口。

作为本发明更进一步的方案:所述背板上料筒、钢网上料筒与摩擦片上料筒的上方设有限位围栏。

与现有技术相比,本发明的有益效果是:

1、本发明在一条生产线上方依次设置了背板上料筒、钢网上料筒与摩擦片上料筒,进而可使得背板、钢网和摩擦片能够依次下落到主运送带上,进而实现不停机的组装,夹块设备生产效率;

2、本发明设置了背板上料带、钢网上料带与摩擦片主体上料带,背板上料带、钢网上料带与摩擦片主体上料带的下端呈聚拢状态,进而一名工作人员站在背板上料带、钢网上料带与摩擦片主体上料带的下端即可进行三种原料的上料,减少人力;

3、本发明设置了间隔下料组件,使得背板上料筒、钢网上料筒与摩擦片上料筒内部的原料均能够间隔下料,保证同一种原料掉落到主运送带上是有一定间隙的,而不是堆叠的;

4、本发明上设置了左右驱动主体,其能够使得背板间隔下料结构、钢网间隔下料结构与摩擦片间隔下料结构可同时工作,从而保证上方的钢网可落在背板上,上方的摩擦片主体可落在钢网上,实现自动定位三个原料的位置,不必人工定位;

5、本发明设置了限位滚轮,其能够进一步的给堆叠放置的三种原料调整位置,保证三种原料位置精准。

附图说明

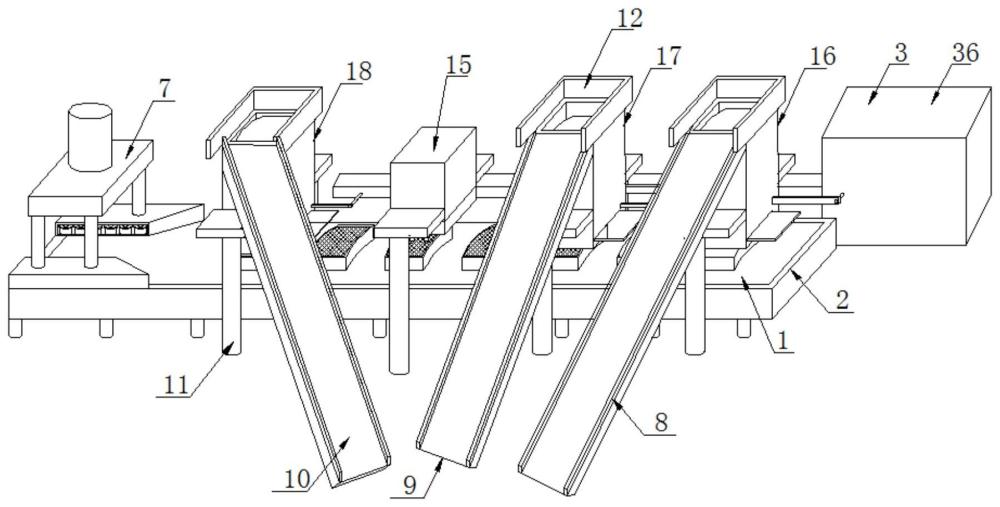

图1为一种刹车片组装设备的结构示意图;

图2为一种刹车片组装设备中未安装上料带的结构示意图;

图3为一种刹车片组装设备中上料筒的内部的结构示意图;

图4为一种刹车片组装设备中左右驱动主体的结构示意图;

图5为一种刹车片组装设备中图4的左侧局部图;

图6为一种刹车片组装设备中图4的右侧局部图;

图7为一种刹车片组装设备中图3的右侧局部图;

图8为一种刹车片组装设备中背板上料筒与左右驱动主体的连接图;

图9为一种刹车片组装设备图8中背板上料筒的剖开图;

图10为一种刹车片组装设备图9中第一推拉杆向左推动背板间隔下料结构的示意图;

图11为一种刹车片组装设备中压紧机构的结构示意图;

图12为一种刹车片组装设备中压轮的安装示意图;

图13为一种刹车片组装设备中限位滚轮的结构示意图;

图14为一种刹车片组装设备中双侧限位滚轮对摩擦片总成限位的结构示意图

图15为一种刹车片组装设备中喷胶结构的结构示意图。

图中:1、主运送带;2、支撑台;3、左右驱动主体;31、电机;32、凸轮;33、凹槽;34、推拉轴;35、滚轮;36、外壳;4、背板间隔下料结构;41、背板下隔板;42、长连接板;43、背板上隔板;5、钢网间隔下料结构;51、钢网下隔板;52、短连接板;53、钢网上隔板;6、摩擦片间隔下料结构;61、摩擦片下隔板;62、中连接板;63、摩擦片上隔板;7、压紧机构;71、上支撑板;72、伸缩气缸;73、侧板;74、限位滚轮;741、下滚轮;742、上滚轮;743、轮轴;75、喇叭口;77、压轮;8、背板上料带;9、钢网上料带;10、摩擦片主体上料带;11、支撑柱;12、限位围栏;13、支撑脚;14、长连接杆;15、喷胶结构;151、胶箱;152、胶泵;153、喷胶嘴;16、背板上料筒;17、钢网上料筒;18、摩擦片上料筒;19、第一推拉杆;20、短连接杆;21、侧撑板;22、滑孔;23、第三推拉杆;24、第一安装杆;25、第二安装杆;26、第二推拉杆;100、背板主体;200、钢网主体;300、摩擦片主体。

具体实施方式

请参阅图1、图2和图3所示,本发明实施例中,一种刹车片组装设备,包括主运送带1,主运送带1的上方依次设有背板上料筒16、钢网上料筒17、喷胶结构15、摩擦片上料筒18和压紧机构7,进而背板上料筒16可将背板100上料进入到主运送带1上表面,钢网上料筒17可将钢网200上料到背板100上表面,喷胶结构15可将胶液喷在钢网200上,而后摩擦片上料筒18可将摩擦片主体300上料到钢网200上表面,最后压紧机构7可将摩擦片主体300、钢网200以及背板100相互压紧。

如图1,在主运送带1的下方设有支撑台2,用于支撑起主运送带1,在支撑台2的下方两侧均固定有支撑脚13,用于支撑起支撑台2,背板上料筒16、钢网上料筒17和摩擦片上料筒18的前后侧均固定有侧撑板21,侧撑板21的下方固定有支撑柱11,支撑柱11可支撑起背板上料筒16、钢网上料筒17和摩擦片上料筒18。

继续参照图1,背板上料筒16的前方设有倾斜向下的背板上料带8,钢网上料筒17的前方设有倾斜向下的钢网上料带9,摩擦片上料筒18的下方设有倾斜向下的摩擦片主体上料带10,进而背板上料带8可将背板100输送至背板上料筒16的内部,钢网上料带9可将钢网输送至钢网上料筒17的内部,摩擦片主体上料带10可将摩擦片主体300输送至摩擦片上料筒18的内部,方便上料,优选的,在这里的背板上料带8、钢网上料带9、与摩擦片主体上料带10的下端呈聚拢状态,进而一名工作人员站在背板上料带8、钢网上料带9与摩擦片主体上料带10的下端即可进行三种原料的上料,减少人力,优选的,背板上料筒16、钢网上料筒17与摩擦片上料筒18的上方设有限位围栏12,进而可避免背板上料带8、钢网上料带9、与摩擦片主体上料带10在向上送料时原料不能够进入到上料筒的内部。

参照图1、图3和图4所示,背板上料筒16的内部下方设有背板间隔下料结构4,钢网上料筒17的内部下方设有钢网间隔下料结构5,摩擦片上料筒18的内部下方设有摩擦片间隔下料结构6,进而使得背板上料筒16内部的背板100可进行间隔下料,钢网上料筒17内部的钢网200可以进行性间隔下料,摩擦片上料筒18内部的摩擦片主体300可间隔下料。

结合图3和图4所示,在主运送带1的后方靠近背板上料筒16的一端安装有用于驱动背板间隔下料结构4、钢网间隔下料结构5与摩擦片间隔下料结构6的左右驱动主体3,进而可使得背板间隔下料结构4、钢网间隔下料结构5与摩擦片间隔下料结构6可同时工作,从而保证上方的钢网200可落在背板100上,上方的摩擦片主体300可落在钢网200上,实现自动定位三个原料多的位置。

如图4、图5、图8、图9和图10所示,这里的背板间隔下料结构4包括背板下隔板41、长连接板42与背板上隔板43,背板下隔板41与背板上隔板43上下交错设置,且背板下隔板41与背板上隔板43之间固定有长连接板42,进而在背板间隔下料结构4向左运动时,背板下隔板41可阻挡住背板100向下运动,在背板间隔下料结构4向右左运动时,背板下隔板41与背板上隔板43之间的背板100可向下掉落,而背板上隔板43阻挡住上方的背板100。

与上述的间隔下料结构相同,钢网间隔下料结构5包括钢网下隔板51、短连接板52与钢网上隔板53,钢网下隔板51与钢网上隔板53上下交错设置,且钢网下隔板51与钢网上隔板53之间固定有短连接板52,摩擦片间隔下料结构6包括摩擦片下隔板61、中连接板62与摩擦片上隔板63,摩擦片下隔板61与摩擦片上隔板63上下交错设置,且摩擦片下隔板61与摩擦片上隔板63之间固定有中连接板62,由于钢网间隔下料结构5与摩擦片间隔下料结构6包的结构和背板间隔下料结构4的结构相同,在这里不做赘述,当然其存在的不同仅仅为连接板的高度不同,其每个连接板的高度均与其对应的原料的厚度相同即可。

结合图4、图5、图6、图7、图8、图9和图10所示,这里的背板上料筒16、钢网上料筒17和摩擦片上料筒18的两侧均开设有滑孔22,用于上隔板与下隔板进出上料筒,在长连接板42靠近左右驱动主体3的一侧固定有第一推拉杆19,短连接板52靠近左右驱动主体3的一侧固定有第二推拉杆26,中连接板62靠近左右驱动主体3的一侧固定有第三推拉杆23,第一推拉杆19左右运动时可推拉背板间隔下料结构4,第二推拉杆26左右运动时可推拉钢网间隔下料结构5,第三推拉杆23左右运动时可推拉摩擦片间隔下料结构6,而左右驱动主体3可同时驱动第一推拉杆19、第二推拉杆26和第三推拉杆23左右运动,并且为了实现上料筒的上下料,背板上料筒16、钢网上料筒17与摩擦片上料筒18的上下端均为开口端,便于原料的进出。

如图4、图5、图6和图7所示,为了实现左右驱动主体3的左右驱动,在本实施例中,左右驱动主体3包括外壳36,外壳36的内部转动安装有凸轮32,凸轮32的前表面开设有凹槽33,凹槽33的内部设有滚轮35,滚轮35的中部向前转动安装有推拉轴34,外壳36的内部安装有用于驱动凸轮32旋转的电机31,即电机31可驱动凸轮32旋转,凸轮32在旋转时,滚轮35可在凹槽33的内部产生相对移动,进而凹槽33可推拉滚轮35,使得滚轮35能够带动推拉轴34左右运动;

接上,这里的第一推拉杆19的一端与推拉轴34转动连接,推拉轴34的中部转动安装有短连接杆20,短连接杆20远离凸轮32的一端通过第一安装杆24与第二推拉杆26固接,第一安装杆24的后端转动安装有长连接杆14,长连接杆14远离凸轮32的一端通过第二安装杆25与第三推拉杆23固接,进而在推拉轴34左右运动时,可同时推拉第一推拉杆19、短连接杆20以及长连接杆14,而短连接杆20可通过第一安装杆24来推拉第二推拉杆26,长连接杆14可通过第二安装杆25来推拉第三推拉杆23,实现三个推拉杆的同时运动,最终使得三种原料多的下料时间点相同,保证三种原料的对准。

参照图1、图2、图3和图15所示,在本实施例中,喷胶结构15包括胶箱151、安装在胶箱151下方的胶泵152以及设置在胶泵152下方的喷胶嘴153,进而胶泵152可将胶箱子151内部的胶液泵入喷胶嘴153的内部进行喷胶。

如图3、图12、图13和图14所示,这里的压紧机构7包括安装在支撑台2两侧的侧板73、位于侧板73上方的上支撑板71、固定在上支撑板71上表面中部的伸缩气缸72以及安装在伸缩气缸72下端的压轮77,当三种原料叠放完成后,被主运送带1输送至压轮77的下方,伸缩气缸72将压轮77向下推动(压轮77处于长期下压状态),进而在三种叠放的原料到达压轮77下方时可被压轮77下压紧固。

继续参照图3、图12、图13和图14所示,而为了保证三种原料的位置能够进一步的对准,在两个侧板73相互靠近的一侧均设有限位滚轮74,进而在三种叠放的原料经过限位滚轮74时,可被导向,优选的在这里的限位滚轮74包括下滚轮741、固定在下滚轮741上端的上滚轮742以及安装在上滚轮742中部的轮轴743,轮轴743的上下端均固定在侧板73上,进而在三种叠放的原料经过限位滚轮74时,下滚轮741可对背板100导向,上滚轮742可对摩擦片主体300进行导向限位,实现二者的位置准确且稳定,在两个侧板73靠近摩擦片上料筒18的一端之间形成喇叭口75,进而使得三种叠放的原料能够方便的进入两侧的限位滚轮74之间。

本发明的工作原理是:在使用本装置时,一名工作人员站在背板上料带8、钢网上料带9与摩擦片主体上料带10的下端即可进行三种原料的上料,减少人力,背板上料带8可将背板100输送至背板上料筒16的内部,钢网上料带9可将钢网输送至钢网上料筒17的内部,摩擦片主体上料带10可将摩擦片主体300输送至摩擦片上料筒18的内部,限位围栏12,进而可避免背板上料带8、钢网上料带9、与摩擦片主体上料带10在向上送料时原料不能够进入到上料筒的内部,保证原料全部进入到上料筒的内部,主运送带1处于回转状态,电机31可驱动凸轮32旋转,凸轮32在旋转时,滚轮35可在凹槽33的内部产生相对移动,进而凹槽33可推拉滚轮35,使得滚轮35能够带动推拉轴34左右运动,在推拉轴34左右运动时,可同时推拉第一推拉杆19、短连接杆20以及长连接杆14,而短连接杆20可通过第一安装杆24来推拉第二推拉杆26,长连接杆14可通过第二安装杆25来推拉第三推拉杆23,实现三个推拉杆的同时运动,最终使得三种原料多的下料时间点相同,保证三种原料的对准(第一个下落的钢网200以及前两个下落的摩擦片主体300需要手动从主运送带1上取下),而上述钢网200落在背板100上后需要经过喷胶结构15进行喷胶,而后到达摩擦片上料筒18的下方,摩擦片主体300可掉落在喷胶多的钢网200上,而后三种叠放的原料可通过喇叭口75到达两个侧板73之间,压轮77处于长期被伸缩气缸72下压的状态),进而在三种叠放的原料到达压轮77下方时可被压轮77下压紧固,并且在三种叠放的原料经过限位滚轮74时,下滚轮741可对背板100导向,上滚轮742可对摩擦片主体300进行导向限位,实现二者的位置准确且稳定,最后压紧成型的摩擦片总成可从主运送带1的左端下料。

以上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种具有辅助组装功能的刹车片

- 一种全自动刹车片生产设备

- 一种用于汽车刹车片的检测设备

- 一种刹车片钢背抛丸设备

- 一种用于汽车刹车片的检测设备

- 一种汽车刹车片具有钢网的组装加工生产设备

- 一种汽车刹车片具有钢网的组装加工生产设备