一种曲面盖板玻璃热弯加工设备

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及玻璃热弯成型技术领域,具体涉及一种曲面盖板玻璃热弯加工设备。

背景技术

随着汽车电动化、智能化、互联网化等趋势日益在汽车市场渗透发展,在车载大屏、曲面屏、双联屏等设计趋势下,全球中高档汽车对车载3D盖板玻璃的需求日益快速增长。3D曲面显示盖板在车载中控屏可实现三维表面的无缝衔接,大大提高了设计与功能的整合自由度,加强触觉反馈,设计与功能相结合,随着消费者对品质、设计感需求的提升,未来3D曲面显示盖板也将在车载显示中占据C位,并持续向大尺寸、多曲面迭代。因而,曲面玻璃以其高颜值、设计与功能多样化的优势,逐渐将成为各显示领域的主流盖板产品。

在曲面盖板玻璃的加工中,一般是通过对2D玻璃进行热弯加工,从而成型成3D曲面玻璃成品。然而,目前市场上的热弯设备,普遍存在热弯效率低、加热温度不均匀的问题,无法满足实际需求,使得曲面玻璃热弯设备存在很大的提升空间。

发明内容

本发明要解决的技术问题是:克服现有技术的不足,提供一种曲面盖板玻璃热弯加工设备,能够一次进行多个玻璃产品的热弯加工,且通过高频感应加热线圈在加热腔内的铺设,可实现对玻璃热弯的均匀加热,具有设备简洁、制造成本低、操作简单、生产效率高等优点。

本发明的技术方案为:

一种曲面盖板玻璃热弯加工设备,包括热弯箱,热弯箱内设置有上料单元、热弯成型单元和下料单元,热弯成型单元位于上料单元和下料单元之间;上料单元由上至下包括若干个上料托盘,下料单元由上至下包括若干个下料托盘,上料托盘和下料托盘抽拉式设置在热弯箱上;上料托盘和下料托盘设置有凹槽,凹槽内放置有模具载体,模具载体内放置有模具;热弯成型单元由上至下包括若干个加热腔,加热腔与上料托盘和下料托盘一一对应,加热腔内设置有加热机构;热弯箱内还设置有移动单元,移动单元包括横向移动机构和纵向移动机构,移动单元连接有抓取机构,通过抓取机构和移动单元实现模具载体在上料单元与热弯成型单元以及热弯成型单元与下料单元之间的抓取和转移。

优选地,所述加热机构包括铺设在加热腔内的高频感应加热线圈,高频感应加热线圈与高频感应加热机连接,高频感应加热机与控制系统电性连接。

优选地,所述抓取机构包括背板,背板上由上至下设置有若干个安装板,安装板与加热腔一一对应;安装板上安装有抓手,通过抓手抓取模具载体。

优选地,所述抓手包括安装在安装板上的第一电机,第一电机与控制系统电性连接;第一电机的输出轴上连接有蜗杆,蜗杆的两侧分别传动连接有涡轮,两个涡轮分别啮合有左移动板和右移动板,左移动板和右移动板上分别水平连接有托板;模具载体的左右两侧分别设置有承托边,托板托起模具载体的承托边将模具载体抓取。

优选地,所述安装板上设置有滑轨,左移动板和右移动板上设置有滑槽并通过滑槽滑动设置在滑轨上。

优选地,所述横向移动机构包括安装在热弯箱内的第二电机,第二电机与控制系统电性连接;第二电机的输出轴水平连接有第一丝杆,第一丝杆连接有移动板,移动板与背板滑动连接。

优选地,所述热弯箱内还上下水平设置有若干个导向杆,移动板滑动连接在导向杆上。

优选地,所述纵向移动机构包括第三电机,第三电机固定在移动板上且与控制系统电性连接;第三电机的输出轴竖向连接有第二丝杆,第二丝杆与背板连接。

优选地,所述移动板上竖向设置有导向槽,背板上设置有导向块,导向块插入到导向槽中。

优选地,所述上料托盘和下料托盘均包括托盘,托盘的外端设置有挡板,挡板上设置有把手;热弯箱上对应托盘的位置设置有存放口。

本发明与现有技术相比,具有以下有益效果:

本发明的热弯加工设备能够一次进行多个玻璃产品的热弯加工,且通过高频感应加热线圈在加热腔内的铺设,可实现对玻璃热弯的均匀加热,具有设备简洁、制造成本低、操作简单、生产效率高等优点。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

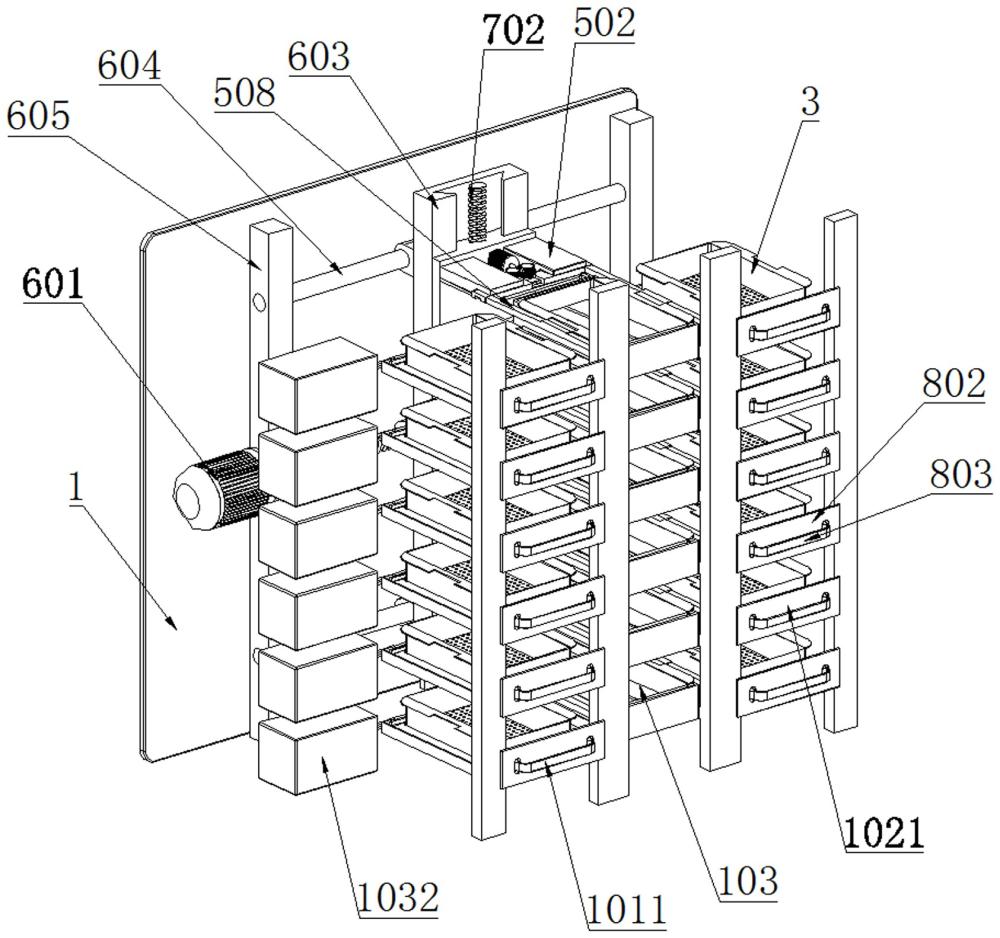

图1是本发明的热弯加工设备的结构示意图。

图2是本发明的热弯加工设备的内部结构示意图。

图3是本发明的热弯加工设备的移动单元和抓取机构的结构示意图。

图4是图3在A处的局部放大图。

图5是本发明的热弯加工设备的加热机构的结构示意图。

图6是本发明的热弯加工设备的上料托盘和模具载体的结构示意图。

图中,1、热弯箱;101、上料单元;1011、上料托盘;102、下料单元;1021、下料托盘;103、加热腔;1031、高频感应加热线圈;1032、高频感应加热机;2、凹槽;3、模具载体;301、承托边;3011、缺口;4、模具;501、背板;5011、导向块;502、安装板;5021、滑轨;503、第一电机;504、蜗杆;505、涡轮;506、左移动板;507、右移动板;508、托板;5081、凸块;601、第二电机;602、第一丝杆;603、移动板;6031、导向槽;604、导向杆;605、竖杆;701、第三电机;702、第二丝杆;801、托盘;802、挡板;803、把手。

具体实施方式

为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

实施例1

如图1-2所示,本实施例提供了一种曲面盖板玻璃热弯加工设备,包括热弯箱1,热弯箱1内设置有上料单元101、热弯成型单元和下料单元102,热弯成型单元位于上料单元101和下料单元102之间。上料单元101由上至下包括六个上料托盘1011,下料单元102由上至下包括六个下料托盘1021,上料托盘1011和下料托盘1021抽拉式设置在热弯箱1上。上料托盘1011和下料托盘1021均包括托盘801,托盘801的外端设置有挡板802,挡板802上设置有把手803;热弯箱1上对应托盘的位置设置有存放口。即上料托盘1011和下料托盘1021采用现有抽屉结构;热弯箱1内设置有托轨,上料托盘1011和下料托盘1021从存放口插入到热弯箱1后,放置在托轨上。如图5-6所示,上料托盘1011和下料托盘1021设置有凹槽2,深度为5mm,凹槽2内放置有模具载体3,模具载体3内放置有模具4;抽拉式的上料托盘1011和下料托盘1021抽出热弯箱1外后,放置模具载体3和模具4。

如图2和5所示,热弯成型单元由上至下包括六个加热腔103,加热腔103与上料托盘1011和下料托盘1021一一对应,加热腔103内设置有加热机构,加热机构包括铺设在加热腔103内的高频感应加热线圈1031,高频感应加热线圈1031与高频感应加热机1032连接,高频感应加热机1032与控制系统电性连接。高频感应加热机1032通过高频感应加热线圈1031对放置在加热腔103内的模具载体3及模具4进行加热。

如图2-4所示,热弯箱1内还设置有移动单元,移动单元包括横向移动机构和纵向移动机构,移动单元连接有抓取机构,通过抓取机构和移动单元实现模具载体3在上料单元101与热弯成型单元以及热弯成型单元与下料单元102之间的抓取和转移。

其中,如图3-4所示,抓取机构包括背板501,背板501上由上至下设置有六个安装板502,安装板502与加热腔103一一对应;安装板502上安装有抓手,通过抓手抓取模具载体3。具体地,抓手包括安装在安装板502上的第一电机503,第一电机503与控制系统电性连接;第一电机503的输出轴上连接有蜗杆504,蜗杆504的两侧分别传动连接有涡轮505,两个涡轮505分别啮合有左移动板506和右移动板507,左移动板506和右移动板507上分别水平连接有托板508,托板508与左移动板506和右移动板507呈90°夹角;模具载体3的左右两侧分别设置有承托边301,托板508托起模具载体3的承托边301将模具载体3抓取。优先地,托板508的上表面设置有凸块5081,模具载体3的承托边301中部设有缺口3011,托板508伸入到承托边301底部将承托边301托起时,凸块5081穿过缺口3011,起到限位作用,防止模具载体3从托板508前端滑出。进一步地,所述安装板502上设置有滑轨5021,左移动板506和右移动板507上设置有滑槽并通过滑槽滑动设置在滑轨5021上。第一电机503驱动蜗杆504转动,带动左右两侧的涡轮505反方向转动,继而带动与涡轮505啮合的左移动板506和右移动板507沿着滑轨5021向相反方向移动,使得两侧托板508间距发生改变,最终实现对模具载体3的取放。

如图2-4所示,横向移动机构包括安装在热弯箱1内的第二电机601,第二电机601与控制系统电性连接;第二电机601安装在相对设置的两个竖杆605上且两个竖杆605之间由上至下设置有两个水平设置的导向杆604,竖杆605和导向杆604构成支撑架,支撑架固定在热弯箱1内壁上。第二电机601的输出轴水平连接有第一丝杆602,第一丝杆602连接有移动板603,移动板603朝向加热腔103的一侧面上竖向设置有燕尾形的导向槽6031,背板501上设置有导向块5011,导向块5011插入到导向槽6031中,使得背板501能够在移动板603上上下滑动;移动板603背向加热腔103的一侧面上设置有上下两个套环,套环套在导向杆604上使得移动板603能够沿着导向杆604左右移动。

如图2-4所示,纵向移动机构包括第三电机701,第三电机701固定在移动板603上且与控制系统电性连接;第三电机701的输出轴竖向连接有第二丝杆702,第二丝杆702与背板501连接,使得背板501能够在第二丝杆702上上下移动。

工作原理:

将待热弯的模具4放到模具载体3中,从热弯箱1的上料单元101依次抽出上料托盘1011,将装有模具4的模具载体3放置到上料托盘1011上,再将上料托盘1011依次放入热弯箱1内。在热弯箱1内对应每个上料托盘1011的位置设置第一接近开关,当全部第一接近开关都检测到模具载体3放入热弯箱1内后,向控制系统反馈信号,控制系统控制横向移动机构的第二电机601启动,带动第一丝杆602转动,使得移动板603移动至上料单元101处。随后控制系统控制第一电机503启动,通过蜗轮蜗杆504传动带动左移动板506向左移动、右移动板507向右移动,使得每个安装板502上的左右两个托板508间距变大(大于模具载体3左右两侧承托边301的间距)。接着,控制系统控制纵向移动机构的第三电机701启动,带动第二丝杆702转动,使得背板501沿导向槽6031在移动板603上向下移动,直至托板508移动至承托边301的下方。控制系统再控制第一电机503反向转动,通过蜗轮蜗杆504传动带动左移动板506向右移动、右移动板507向左移动,使得每个安装板502上的左右两个托板508间距变小(小于模具载体3左右两侧承托边301的间距)。此时控制系统再控制纵向移动机构的第三电机701反向转动,带动第二丝杆702反向转动,使得背板501沿导向槽6031在移动板603上向上移动,直至托板508托住承托边301使得模具载体3被向上托起,完成模具载体3的抓取。

抓手抓取模具载体3后,控制系统控制横向移动机构的第二电机601启动,带动第一丝杆602转动,使得移动板603移动至热弯成型单元的加热腔103处。随后控制系统控制纵向移动机构的第三电机701启动,带动第二丝杆702转动,使得背板501沿导向槽6031在移动板603上向下移动,直至将模具载体3被放置在加热腔103内。控制系统再控制第一电机503启动,通过蜗轮蜗杆504传动带动左移动板506向左移动、右移动板507向右移动,使得每个安装板502上的左右两个托板508间距变大(大于模具载体3左右两侧承托边301的间距)。接着,控制系统控制纵向移动机构的第三电机701启动,带动第二丝杆702转动,使得背板501沿导向槽6031在移动板603上向上移动,使得安装板502上升至原始高度,完成模具4从上料单元101向热弯成型单元的转移。通过高频感应加热机1032使高频感应加热线圈1031对放置在加热腔103内的模具载体3及模具4进行加热,利用模具4的上模重量完成玻璃的热弯成型。

热弯工序完成后,需要将模具载体3从热弯成型单元转移至下料单元102,并最终将模具载体3从下料单元102中取出。该操作过程同模具载体3从上料单元101至热弯成型单元的转移过程,在此不再赘述。热弯箱1内对应每个下料托盘1021的位置设置第二接近开关,当全部第二接近开关都检测到模具载体3转移至下料托盘1021中后,向控制系统反馈信号,工作人员从热弯箱1的存放口中抽出下料托盘1021,取出模具载体3和模具4后再将下料托盘1021放回即可。

本实施例的热弯加工设备能够一次进行多个玻璃产品的热弯加工,且通过高频感应加热线圈1031在加热腔103内的铺设,可实现对玻璃热弯的均匀加热,具有设备简洁、制造成本低、操作简单、生产效率高等优点。

尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

- 一种玻璃盖板热弯成型加工设备

- 一种3D曲面玻璃盖板上下料设备

- 一种带温度调控的手机曲面玻璃热弯复合模具及控制方法

- 一种热弯玻璃双模具结构及用其制造热弯玻璃的方法

- 一种可穿戴式智能设备的3D玻璃盖板的加工方法

- 一种热弯加工设备及加工3D曲面玻璃盖板的方法

- 一种热弯加工设备及加工3D曲面玻璃盖板的方法