一种纳米片状硅负极材料的制备方法

文献发布时间:2023-06-19 19:35:22

技术领域

本发明公开了一种纳米片状硅负极材料的制备方法,属于新能源材料技术领域。

背景技术

锂离子电池因其输出电压高、能量密度高、循环寿命长等优点,被广泛用便携式电子设备、电动汽车、规模储能等领域。

当前商业化锂离子电池所用的石墨负极的理论比容量较低(372mAh/g),不能满足电池更高比能量的需求。硅基负极因其较高的理论比容量(4200mAh/g,Li

尺度纳米化(纳米球、纳米线、纳米片等)能够有效缓解体积膨胀带来的应力,抑制颗粒粉碎,提高硅基材料的循环稳定性。然而,纳米硅材料因其合成方法复杂,成本较高,不易规模化制备,限制了其产业化应用。当前常用的纳米硅颗粒因其高比表面特性还造成其电极较低的体积比容量和较低的首次库伦效率,当其实际应用于全电池中时,会严重损害全电池的比能量和循环寿命,导致当前商品化应用的掺硅量不超过10wt%。二维纳米片状硅材料横向为微米尺度,厚度为纳米尺度,具有较好的循环稳定性,通过较大的径向比缓解内部应力,纳米厚度也便于锂离子的嵌入和脱出,同时克服了零维和一维纳米硅材料因高比表面积导致的低库伦效率和低振实密度的问题,是一种更具实用前景的纳米结构硅负极材料。

相比于常见的硅纳米颗粒,二维纳米片状硅的报道较少。以氯化钠为模板通过化学气相沉积的方法可以制备硅纳米片(Nature Communications,2018,9,2924),但其有较高的温控等制备条件需求,成本较高,难以规模化。另一种常见的制备硅纳米片的方法是从层状硅化合物或合金中提纯硅纳米片,例如刻蚀锂硅合金制备硅纳米片(AdvancedMaterials,2017,29,1701777)或者利用硅化钙与金属氯化物反应来制备硅纳米片(NanoResearch,2015,8,2654),这类方法容易带入金属杂质,对设备要求高,需要无氧条件,且产率很低。专利CN 110034296 A公开了利用蒙脱石的层状结构,对其插层分离得到单层硅氧化物后进行镁热还原制备硅纳米片的方法,这种方法涉及易燃金属镁的使用,过程复杂,也仅能限于实验室制备,同时还会涉及镁杂质的去除问题。上述制备方法均存在过程复杂、成本高的问题,迄今为止,仍未见批量制备纳米片状硅的简易方法。

基于以上考虑,本专利利用切削过程中,硅晶体在挤压力的作用下发生分裂和滑移形成纳米片状硅切屑这一现象,通过控制切削参数调控纳米片厚度和晶体结构,实现纳米片状硅负极材料的批量制备,这种方法操作过程简单,成本低,易规模化,有助于推进硅负极的产业化应用。

发明内容

本发明目的是解决纳米片状硅负极材料制备过程复杂、成本高的问题,提供一种纳米片状硅负极材料的制备方法。采用金刚石刀具切割硅锭,使硅晶体在挤压力的作用下发生分裂和滑移形成纳米片状硅切屑,控制刀具参数和切割工艺调控硅切屑的形状、尺寸和晶体结构,实现纳米片状硅负极材料的规模化制备,方法简单、成本低。

本发明解决上述问题采用的技术方案:一种纳米片状硅负极材料的制备方法步骤如下:

步骤一、将块状硅材料固定于操作台,所述块状硅材料为纯度高于99.9%的硅锭、硅棒或硅片,块状硅材料为单晶硅或多晶硅;

步骤二、采用表面镶嵌金刚石磨粒的圆盘锯以800~2000mm/min的切割速度、2~6mm/min的进给速度对块状硅材料实施切割;所述圆盘锯直径为200~600mm,金刚石磨料切头厚度为3~6mm;

或采用表面镶嵌金刚石磨粒的线锯以10~30m/s的切割速度、0.5~2mm/min的进给速度对块状硅材料实施切割,控制线锯张力为10~30N;所述线锯锯丝直径为0.2~0.5mm,金刚石磨粒粒度为30~50μm;

步骤三、切割过程中对切割区域喷淋切割液进行润滑、冷却;所述切割液使用常规水基切割液,由50~60wt%去离子水、15~35wt%表面活性剂、1~10wt%润滑防锈剂、5~15wt%pH调节剂、0.3~1.5%wt%消泡剂组成,其中表面活性剂为分子量400~800的聚乙二醇,润滑防锈剂为壬二酸,pH调节剂为二乙醇胺,消泡剂为壬醇;切割液流经切割区域时将切割产生的切屑带走,切屑悬浮于切割液中形成切屑液;

步骤四、收集步骤三产生的切屑液;

步骤五、将收集的切屑液以100~400r/min的速度离心10~20min后,收集上部悬浊液;将收集的悬浊液继续以3000~10000r/min的速度离心10~60min,将得到的沉淀放入60℃烘箱中干燥12h,即获得纳米片状硅负极材料;将得到的上清液回收再利用。

该步骤是对收集的切屑进行粒度分级,采用先低速后高速的分步离心的方法,首先低速离心过程将少量大尺寸颗粒沉淀于下部,舍弃,粒径较小的颗粒因离心速度低而存留于上部悬浊液中,随后将收集的上部悬浊液进行高速分离,得到粒径较集中的颗粒。

本发明的有益效果:采用金刚石刀具切割硅锭使硅晶体在挤压力的作用下发生分裂和滑移形成纳米片状硅切屑,通过刀具参数和切割工艺的控制,调控硅切屑的形状、尺寸和晶体结构,实现了规模化制备纳米片状硅负极材料。该方法简单高效、成本低、易操作,可以制备公斤级以上的纳米片状硅负极材料,解决了当前纳米片状硅负极材料制备过程复杂、不易规模化的难题。

附图说明

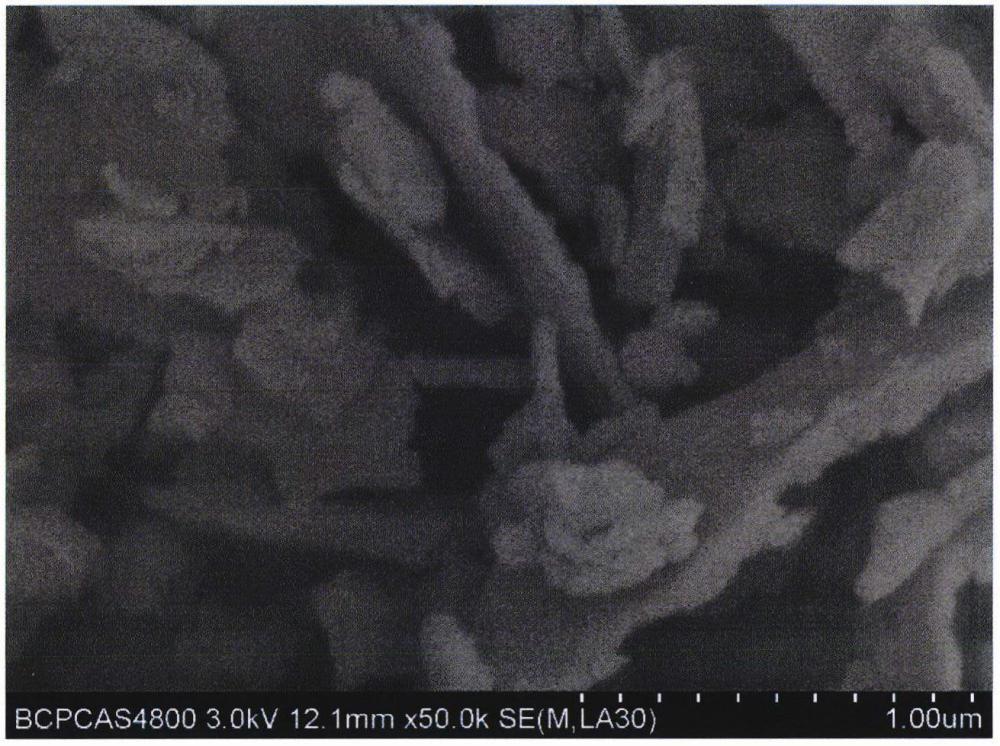

图1纳米片状硅负极材料扫描电子显微镜照片

图2纳米片状硅负极材料透射电子显微镜照片

图3纳米片状硅负极材料粒度分布

图中:纵坐标为体积分数,单位%;横坐标为颗粒尺寸,单位μm。

图4纳米片状硅负极材料高分辨透射电子显微镜照片

图5纳米片状硅负极材料在500mA/g电流密度下的循环性能

图中:纵坐标为质量比容量,单位mAh/g;横坐标为循环次数。

图6硅负极材料扫描电子显微镜照片

图7硅负极材料高分辨透射电子显微镜照片

图8硅负极材料在500mA/g电流密度下的循环性能

图中:纵坐标为质量比容量,单位mAh/g;横坐标为循环次数。

具体实施方式

下面结合实施例和附图对本发明作进一步说明:

实施例1

本发明的一种纳米片状硅负极材料的制备方法步骤如下:

步骤一、将纯度为99.99%的单晶硅锭固定于切割操作台;

步骤二、采用表面镶嵌金刚石磨粒的线锯以25m/s的切割速度、1mm/min的进给速度对单晶硅锭实施切割,控制线锯张力为30N;锯丝直径为0.28mm,金刚石磨粒粒度为30~40μm;

步骤三、切割过程中对切割区域喷淋切割液进行润滑、冷却;切割液由50wt%去离子水30wt%聚乙二醇(分子量600)、5wt%壬二酸、14wt%二乙醇胺、1wt%壬醇组成;切割液流经切割区域时将切割产生的切屑带走,切屑悬浮于切割液中形成切屑液;

步骤四、收集步骤三产生的切屑液;

步骤五、将收集的切屑液以300r/min的速度离心10min后,收集上部悬浊液;将收集的悬浊液继续以5000r/min的速度离心20min,将得到的沉淀放入60℃烘箱中干燥12h,即获得纳米片状硅负极材料,将得到的上清液回收再利用。

本实施例得到纳米片状硅负极材料形貌如图1、图2所示,材料呈片状,厚度在100nm;粒径分布如图3所示,材料的平均尺寸为0.692μm;晶体结构如图4所示,结晶相尺寸在十几纳米,存在大量非晶相,呈现为纳晶-非晶复合结构。

将0.21g本实施例中制备的纳米片状硅负极材料、0.045g导电炭黑、0.045g羧甲基纤维素在去离子水中混合均匀制备成浆料后涂覆于铜箔上,经充分干燥后裁片得到14mm的负极片。在Ar气保护的手套箱中,以2mm厚的金属锂片为对电极、以含有5%FEC的1mol/L的LiPF6/EC/DMC/DEC(1∶1∶1)为电解液,以Celgerd2500为隔膜,组装2025型扣式电池。在500mA/g的电流密度下循环100周1958.8mAh/g的可逆容量,如图5所示。

实施例2

本发明的一种纳米片状硅负极材料的制备方法步骤如下:

步骤一、将纯度为99.99%的单晶硅棒固定于切割操作台;

步骤二、采用表面镶嵌金刚石磨粒的圆盘锯以1000mm/min的切割速度、5mm/min的进给速度对单晶硅棒实施切割;圆盘锯直径为500mm,金刚石磨料切头厚度为4mm;切割液流经切割区域时将切割产生的切屑带走,切屑悬浮于切割液中形成切屑液;

步骤三、切割过程中对切割区域喷淋切割液进行润滑、冷却;切割液由50wt%去离子水、35wt%聚乙二醇(分子量400)、5wt%壬二酸、9wt%二乙醇胺、1wt%壬醇组成;切割液流经切割区域时将切割产生的切屑带走,切屑悬浮于切割液中形成切屑液;

步骤四、收集步骤三产生的切屑液;

步骤五、将收集的切屑液以200r/min的速度离心15min后,收集上部悬浊液;将收集的悬浊液继续以继续以8000r/min的速度离心10min,将得到的沉淀放入60℃烘箱中干燥12h,即获得纳米片状硅负极材料,将得到的上清液回收再利用。

对比例1

步骤一、将纯度为99.99%的单晶硅锭固定于切割操作台;

步骤二、采用表面镶嵌金刚石磨粒的线锯以25m/s的切割速度、20mm/min的进给速度对单晶硅锭实施切割,控制线锯张力为30N;锯丝直径为0.28mm,金刚石磨粒粒度为30~40μm;

步骤三、切割过程中对切割区域喷淋切割液进行润滑、冷却;切割液由50wt%去离子水30wt%聚乙二醇(分子量600)、5wt%壬二酸、14wt%二乙醇胺、1wt%壬醇组成;切割液流经切割区域时将切割产生的切屑带走,切屑悬浮于切割液中形成切屑液;

步骤四、收集步骤三产生的切屑液;

步骤五、将收集的切屑液以300r/min的速度离心10min后,收集上部悬浊液;将收集的悬浊液继续以5000r/min的速度离心20min,将得到的沉淀放入60℃烘箱中干燥12h,获得硅负极材料,如图3所示。

本对比例与实施例1制备方法的不同之处在于,线锯进给速度为20mm/min。

本对比例中得到的硅负极材料的形貌如图6所示,有明显的三维块状结构出现。其晶体结构如图7所示,除表面有少量非晶相外,主体为结晶相。

采用本对比例得到的硅负极材料按照与实施例1相同的方法制备电极并组装2025型式电池。在500mA/g的电流密度下循环10周后容量衰减至200mAh/g,如图8所示。

- 一种核壳结构纳米硅-MXene复合负极材料及其制备方法

- 一种新型介孔结构硅碳负极材料的制备方法

- 一种用作锂离子电池负极材料的纳米片状硅碳复合材料及其制备方法

- 一种用作锂离子电池负极材料的纳米片状硅碳复合材料及其制备方法