一种提高截止工作频率的部分氮化金属软磁制备方法

文献发布时间:2023-06-19 19:37:02

技术领域

本发明属于软磁材料制备技术领域,具体涉及一种提高截止工作频率的部分氮化金属软磁制备方法。

背景技术

软磁复合材料因其具有高功率密度和高交流磁导率,被广泛应用于电子电力系统的能量转换、隔离、谐振等磁性元件中。随着电子技术和社会信息化发展,宽禁带半导体SiC和GaN的出现使功率转换电子器件和电机控制器截止工作频率提高至GHz。现有的商业软磁复合材料以及非晶纳米晶等即使在MHz也普遍无法匹配宽禁带半导体带来的高截止工作频率和高功率密度。因此制备一种具有高截止工作频率的软磁复合材料具有重大意义。提高软磁材料的截止工作频率可以使软磁材料在更高的频率运行。截止工作频率为磁导率保持在起始磁导率98%以内,在截止工作频率范围内,软磁材料的工作状态是非常稳定的。常用商业软磁材料平均粒径约为50μm,在MHz频段颗粒内部涡流将成为涡流损耗的主导机制,使得截止工作频率无法提高。传统的氧化物包覆和绝缘介质包覆虽然可以抑制颗粒间涡流损耗,但无法有效抑制颗粒内损耗,因此需要寻找新的工作方案对颗粒间涡流和颗粒内涡流同时抑制。

申请号201610469982.8,发明名称为“一种软磁复合材料及其制备方法”的专利中提到了使用NH

发明内容

本发明所要解决的技术问题是针对现有技术中的由于存在较高颗粒涡流致使软磁复合材料难以提高截止工作频率至MHz乃至100MHz频段的问题而提供一种具有高截止工作频率、高功率密度的软磁材料的制备方法。

为解决本发明的技术问题采用如下技术方案:

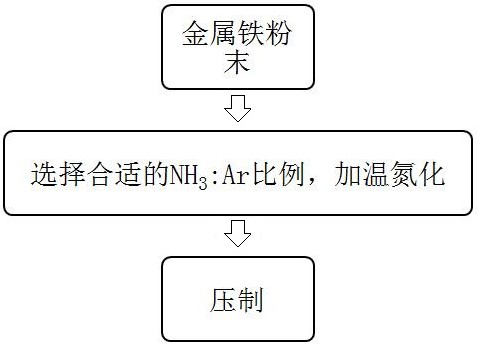

一种提高截止工作频率的部分氮化金属软磁制备方法,具体步骤如下:

(1)材料准备:选择粒径为1-10μm的铁粉;

(2)氮化:将铁粉置于管式炉中抽真空后通入NH

(3)绝缘包覆:将环氧树脂溶于丙酮,将氮化铁粉加入溶液并搅拌,使丙酮蒸发,环氧树脂析出并均匀包覆至铁粉表面形成绝缘层,其中环氧树脂体积分数约为5-25%;

(4)压制:在0.9-1.8 GPa的压力下压制成内径7mm外径13mm的磁环。

所述步骤(2)中混合气体的NH

所述步骤(2)中抽真空使真空度为0.08 MPa。

所述步骤(2)中通入NH

本发明的制备方法采用氮化工艺,选择易于量产并且涡流损耗较小的1-10 μm的羰基铁粉,采用氮化工艺制得部分氮化磁粉。在氮化过程中,通过调控氮化温度、NH

本发明的制备方法采用氮化工艺,选择易于量产并且涡流损耗较小的1-10μm的羰基铁粉,采用氮化工艺制得部分氮化磁粉。其中通过保温时间不同,可实现Fe

附图说明

图1为本发明制备流程图;

图2为本发明中氮化效果较好的实施例对应的温度、NH

图3左图为实施例1、2、3、4、5、6的X射线衍射图像,表明形成了部分氮化的铁粉,右图为本发明在425℃、保温0/1/2小时氮化制备的样品实施例7/8/9的X射线衍射图,形成了性能优异的部分氮化铁粉,其它实施例的X射线衍射图像也和这些类似;

图4为本发明在425℃、保温0/1/2小时氮化制备的样品实施例7/8/9的振动样品磁强计测得磁滞回线图;

图5为本发明在425℃、保温0/1/2小时氮化制备的样品实施例7/8/9的磁导率谱;

图6为本发明所用铁粉在氮化前后的形貌图,左图为铁粉氮化前的形貌,右图为铁粉氮化后的形貌;

图7为本发明氮化后的形貌图和EDS元素分析图,左图为颗粒截面形貌图,右图为颗粒截面元素分布图。右图中白色小点为N元素,在颗粒截面由内到外逐渐增多,表明金属完成了均匀有梯度的部分氮化。

具体实施方式

下面将结合本发明实施例对本发明的技术方案进行清楚、完整地描述。本领域技术人员应该明了,所述实施例仅是帮助理解本发明,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

实施例1

一种提高截止工作频率的部分氮化金属软磁制备方法,具体步骤如下:

(1)材料准备:选择粒径为1-10 μm的铁粉;

(2)氮化:将铁粉置于管式炉中,抽真空使真空度为0.08 MPa后,通入流量为30Sccm的NH

(3)压制:在氮化后的铁粉加入0.8wt.%的环氧树脂粘结剂,在0.9 GPa的压力下制成磁环。

实施例2

一种提高截止工作频率的部分氮化金属软磁制备方法,具体步骤如下:

(1)材料准备:选择粒径为1-10 μm的铁粉;

(2)氮化:将铁粉置于管式炉中,抽真空使真空度为0.08 MPa,通入流量30 Sccm的NH

(3)压制:在氮化后的铁粉加入0.8wt.%的环氧树脂粘结剂,在0.9 GPa的压力下制成磁环。

实施例3

一种提高截止工作频率的部分氮化金属软磁制备方法,具体步骤如下:

(1)材料准备:选择粒径为1-10 μm的铁粉;

(2)氮化:将铁粉置于管式炉中,抽真空使真空度为0.08 MPa,通入流量60 Sccm的NH

(3)压制:在氮化后的铁粉加入0.8wt.%的环氧树脂粘结剂,在0.9 GPa的压力下制成磁环。

实施例4

一种提高截止工作频率的部分氮化金属软磁制备方法,具体步骤如下:

(1)材料准备:选择粒径为1-10 μm的铁粉;

(2)氮化:将铁粉置于管式炉中,抽真空使真空度为0.08 MPa,通入流量60 Sccm的NH

(3)压制:在氮化后的铁粉加入0.8wt.%的环氧树脂粘结剂,在0.9 GPa的压力下制成磁环。

实施例5

一种提高截止工作频率的部分氮化金属软磁制备方法,具体步骤如下:

(1)材料准备:选择粒径为1-10 μm的铁粉;

(2)氮化:将铁粉置于管式炉中,抽真空使真空度为0.08 MPa,通入流量60 Sccm的NH

(3)压制:在氮化后的铁粉加入1.6wt.%的环氧树脂粘结剂,在1.8 GPa的压力下制成磁环。

实施例6

一种提高截止工作频率的部分氮化金属软磁制备方法,具体步骤如下:

(1)材料准备:选择粒径为1-10 μm的铁粉;

(2)氮化:将铁粉置于管式炉中,抽真空使真空度为0.08 MPa,通入流量60 Sccm的NH

(3)压制:在氮化后的铁粉加入1.6wt.%的环氧树脂粘结剂,在1.8 GPa的压力下制成磁环。

实施例7

一种提高截止工作频率的部分氮化金属软磁制备方法,具体步骤如下:

(1)材料准备:选择粒径为1-10 μm的铁粉;

(2)氮化:将铁粉置于管式炉中,抽真空使真空度为0.08 MPa,通入流量30 Sccm的NH

(3)压制:在氮化后的铁粉加入1.6wt.%的环氧树脂粘结剂,在0.9 GPa的压力下制成磁环。

实施例8

一种提高截止工作频率的部分氮化金属软磁制备方法,具体步骤如下:

(1)材料准备:选择粒径为1-10 μm的铁粉;

(2)氮化:将铁粉置于管式炉中,抽真空使真空度为0.08 MPa,通入流量30 Sccm的NH

(3)压制:在氮化后的铁粉加入1.6wt.%的环氧树脂粘结剂,在0.9 GPa的压力下制成磁环。

实施例9

一种提高截止工作频率的部分氮化金属软磁制备方法,具体步骤如下:

(1)材料准备:选择粒径为1-10 μm的铁粉;

(2)氮化:将铁粉置于管式炉中,抽真空使真空度为0.08 MPa,通入流量30 Sccm的NH

(3)压制:将氮化后的铁粉加入1.6wt.%的环氧树脂粘结剂,在0.9 GPa的压力下制成磁环。

实施例10

一种提高截止工作频率的部分氮化金属软磁制备方法,具体步骤如下:

(1)材料准备:选择粒径为1-10 μm的铁粉;

(2)氮化:将铁粉置于管式炉中,抽真空使真空度为0.08 MPa,通入流量30 Sccm的NH

(3)压制:在氮化后的铁粉加入0.8wt.%的环氧树脂粘结剂,在0.9 GPa的压力下制成磁环。

实施例11

一种提高截止工作频率的部分氮化金属软磁制备方法,具体步骤如下:

(1)材料准备:选择粒径为1-10 μm的铁粉;

(2)氮化:将铁粉置于管式炉中,抽真空使真空度为0.08 MPa,通入流量30 Sccm的NH

(3)压制:将氮化后的铁粉加入1.6wt.%的环氧树脂粘结剂,在0.9 GPa的压力下制成磁环。

本发明在425℃、保温0/1/2小时氮化制备的样品的X射线衍射图显示,有Fe

- 表面氧化工艺制备高磁导低功耗金属软磁复合材料的方法

- 一种铁基软磁复合磁芯的制备方法

- 一种超低磁滞损耗小温度系数软磁铁氧体磁芯及其制备方法

- 一种金属铝包覆立方氮化硼的制备方法

- 一种优化软磁Fe复合材料高截止频率磁环高度的方法

- 一种应用于超高频率下的金属软磁磁芯的制备方法及其材料