一种大型筒体的对轮主动式强力柔性旋压设备

文献发布时间:2023-06-19 19:37:02

技术领域

本发明涉及强力旋压成形设备及其周边配套设施技术领域,特别是涉及一种大型筒体的对轮主动式强力柔性旋压设备。

背景技术

大型筒体作为重要的支撑、贮存结构零部件,广泛应用于航空航天、武器军工、石化运输及船舶制造等重要工业领域,此类零件对加工工艺和制造设备有着苛刻的要求。强力旋压工艺是目前制造大型高精度高质量无缝筒体最有优势的工艺。

传统的芯模强力旋压工艺在成形过程中将坯料套在芯模上,当坯料和芯模随主轴旋转后,旋轮沿坯料径向进给到给定位置后沿芯模轴线方向运动,逐步挤压坯料,实现筒体成形。

对轮强力旋压工艺采用内旋轮代替了芯模,可以对坯料内外表面同时加工。内外旋轮可以根据坯料尺寸调节旋轮位置实现不同规格的筒体加工。本发明人曾提出过对轮主动强力柔性旋压工艺,该工艺是在对轮强力旋压的基础上结合了斜轧工艺,通过给内外旋轮施加动力源使其主动旋转与主轴配合进行筒体加工的一种新工艺。

目前,现有的强力旋压工艺与装备在加工大型薄壁筒体时均存在一定的缺点:(1)传统的芯模强力旋压加工后筒体工件内外表面性能不一致,且大直径芯模惯性大、成本高,故不适用于大型及超大型筒体加工制造。(2)对轮强力旋压工艺用内旋轮代替了芯模,使筒体在加工过程中失去了芯模支撑,容易在加工过程中出现失稳,造成单次强旋时壁厚减薄率受限。(3)德国MT公司设计制造了四对轮强力旋压设备(US4766752,US4951490),该设备加工过程中筒体工件随主轴中心线旋转,内外旋轮分别沿筒体的轴向和径向移动。内外旋轮及旋轮架需要分别设计布置对应的动力部件及传动系统,结构复杂,加工和装配精度要求高。轴向移动的内外旋轮运动过程中同步控制难度大。此外,该设备内外旋轮进给采用了斜楔自锁机构,内外旋轮在加工过程中无法进给。(4)本发明人曾提出过对轮主动强力旋压装备(CN110479837B,US11292045B2)内外旋轮结构均采用圆柱导向,设备刚度差。且该设备内旋轮径向进给采用小型步进电机调节,无法在加工过程中进给运动,整体加工柔性不足。此外,该设备内旋轮无法主动旋转,无法与外旋轮主动旋转进行匹配。

发明内容

本发明的目的是提供一种大型筒体的对轮主动式强力柔性旋压设备,以解决上述现有技术存在的问题,提高大型薄壁筒形件的加工精度。

为实现上述目的,本发明提供了如下方案:本发明提供一种大型筒体的对轮主动式强力柔性旋压设备,包括:

机架单元,所述机架单元包括底座、内立柱、外立柱和内旋盘,所述内立柱和所述外立柱均与所述底座相连,且所述外立柱与所述底座的中心之间的距离大于所述内立柱与所述底座的中心之间的距离,所述内旋盘与所述内立柱远离所述底座的一端相连;

主轴单元,所述主轴单元包括主轴平台、主轴转盘、第一驱动器、第二驱动器和工件夹具,所述主轴平台可滑动地与所述内立柱相连,所述第一驱动器固定于所述底座上,所述第一驱动器的输出端与所述主轴平台传动相连;所述主轴转盘可转动地与所述主轴平台相连,所述第二驱动器固定于所述主轴平台上,所述第二驱动器的输出端与所述主轴转盘传动相连,所述工件夹具设置于所述主轴转盘上,所述工件夹具能够固定待成形坯料;

外旋单元,所述外旋单元包括外旋轮、外旋座、第三驱动器和第四驱动器,所述外旋轮可转动地与所述外旋座相连,所述第三驱动器固定于所述外旋座上,所述第三驱动器的输出端与所述外旋轮传动相连;所述外旋座可滑动地设置于所述外立柱上,所述外旋座的往复滑动方向垂直于所述主轴转盘的转动轴线,且所述外旋座的滑动路线的延长线与所述主轴转盘的轴线具有交点,所述第四驱动器固定于外立柱上,所述第四驱动器的输出端与所述外旋座传动相连;

内旋单元,所述内旋单元包括内旋轮、内旋座、第五驱动器和第六驱动器,所述内旋轮可转动地与所述内旋座相连,所述第五驱动器固定于所述内旋座上,所述第五驱动器的输出端与所述内旋轮传动相连,所述内旋轮与所述外旋轮一一对应;所述内旋座可滑动地设置于所述内旋盘上,所述内旋座的往复滑动方向垂直于所述主轴转盘的转动轴线,且所述内旋座的滑动路线的延长线与所述主轴转盘的轴线具有交点,所述第六驱动器固定于所述内旋盘上,所述第六驱动器的输出端与所述内旋座传动相连。

优选地,所述主轴平台可滑动地套装于所述内立柱的外部,所述主轴平台与所述内立柱之间设置有滑动轴承;所述第一驱动器连接有主轴推进丝杠,所述主轴推进丝杠可转动地设置于所述底座与所述内旋盘之间,所述主轴平台连接有主轴推进螺母,所述主轴推进丝杠与所述主轴推进螺母螺纹连接。

优选地,所述外立柱靠近所述内立柱的一侧设置有滑轨,所述主轴平台具有与所述滑轨相适配的滑块,所述滑块可滑动地设置于所述滑轨上。

优选地,所述第二驱动器连接有主动齿轮,所述主轴转盘连接有传动齿轮,所述主轴转盘与所述传动齿轮同轴设置,所述主动齿轮与所述传动齿轮相啮合;

所述主动齿轮的数量为多组,所述第二驱动器与所述主动齿轮一一对应,所述主动齿轮绕所述传动齿轮的轴线周向均布。

优选地,所述工件夹具利用固定螺钉与所述主轴转盘相连,且所述工件夹具与所述主轴转盘的连接位置能够调整;

所述工件夹具的数量为多个,所述工件夹具绕所述主轴转盘的轴线周向均布。

优选地,所述外立柱具有U形通槽,所述外旋座可滑动地设置于所述U形通槽内,所述内旋盘具有U形槽,所述内旋座可滑动地设置于所述U形槽内,所述外旋座与所述U形通槽之间以及所述内旋座与所述U形槽之间均设置自润滑铜板。

优选地,所述外旋轮连接有外旋轴,所述第三驱动器的输出端利用花键与所述外旋轴相连;所述第四驱动器连接有止口,所述止口固定于所述外立柱上,所述第四驱动器的输出端连接有外旋进给丝杠,所述外旋座连接有外旋进给螺母,所述外旋进给丝杠与所述外旋进给螺母螺纹连接。

优选地,所述内旋轮连接有内旋轴,所述第五驱动器的输出端利用花键与所述内旋轴相连;所述第六驱动器的输出端连接有内旋进给蜗杆,所述内旋进给蜗杆远离所述第六驱动器的一端可转动地与所述内旋盘相连,所述内旋盘还连接有内旋进给蜗轮,所述内旋进给蜗轮可转动地与所述内旋盘相连,所述内旋进给蜗轮连接有内旋进给螺母,所述内旋座连接有内旋进给丝杠,所述内旋进给丝杠与所述内旋进给螺母螺纹连接。

优选地,所述机架单元还包括上连接梁和下连接梁,所述外立柱利用所述下连接梁与所述底座相连,相邻的所述外立柱利用所述上连接梁相连,所述内立柱穿过所述内旋盘后利用紧固螺母固定,所述机架单元为笼式结构。

优选地,所述的大型筒体的对轮主动式强力柔性旋压设备,还包括平衡单元,所述平衡单元包括滑轮组、钢索和平衡块,所述滑轮组设置于所述外立柱上,所述钢索的一端与所述主轴平台相连,所述钢索的另一端绕过所述滑轮组与所述平衡块相连。

本发明相对于现有技术取得了以下技术效果:

本发明的大型筒体的对轮主动式强力柔性旋压设备,主轴单元的主轴转盘能够固定待成形坯料,第二驱动器带动主轴转盘转动,从而实现并带动筒坯旋转,第一驱动器带动主轴转盘轴向滑动,主轴平台能够带动主轴转盘沿轴向往复移动,完成轴向进给,内立柱为主轴平台轴向往复移动提供了导向;外旋单元的第三驱动器能够带动外旋轮转动,对筒坯外部进行旋压加工,第四驱动器带动外旋座在外立柱上往复滑动,滑动方向为主轴转盘的径向,完成外旋轮的径向进给;内旋单元的第五驱动器能够带动内旋轮转动,从而对筒坯内部进行旋压加工,第六驱动器带动内旋座沿内旋盘的径向往复滑动,在加工过程中进行内旋轮的径向进给;机架单元的外立柱为外旋单元提供了稳定支撑,内立柱和内旋盘为主轴单元和内旋单元提供了安装基础,内立柱和外立柱均与底座相连,保证了机架单元的结构稳定性。本发明的大型筒体的对轮主动式强力柔性旋压设备,利用主轴单元实现加工过程中的轴向进给,避免了现有技术中内外旋压部件轴向运动所需要的复杂机械驱动与传动结构,降低了装置加工装配难度以及设备生产成本,解决了多轴分散同步控制难度大的问题,提高了装置的加工精度;同时,外旋轮和内旋轮均能够主动转动,提高了加工筒形件内外表面的受力一致性,增大了单道次减薄率,避免筒体在加工过程中失稳。本发明主轴单元、外旋单元以及内旋单元利用单独的驱动器带动实现进给,方便在线调节,能够实现变壁厚筒体、带环向筋筒等多种零件的加工,提高了装置柔性。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

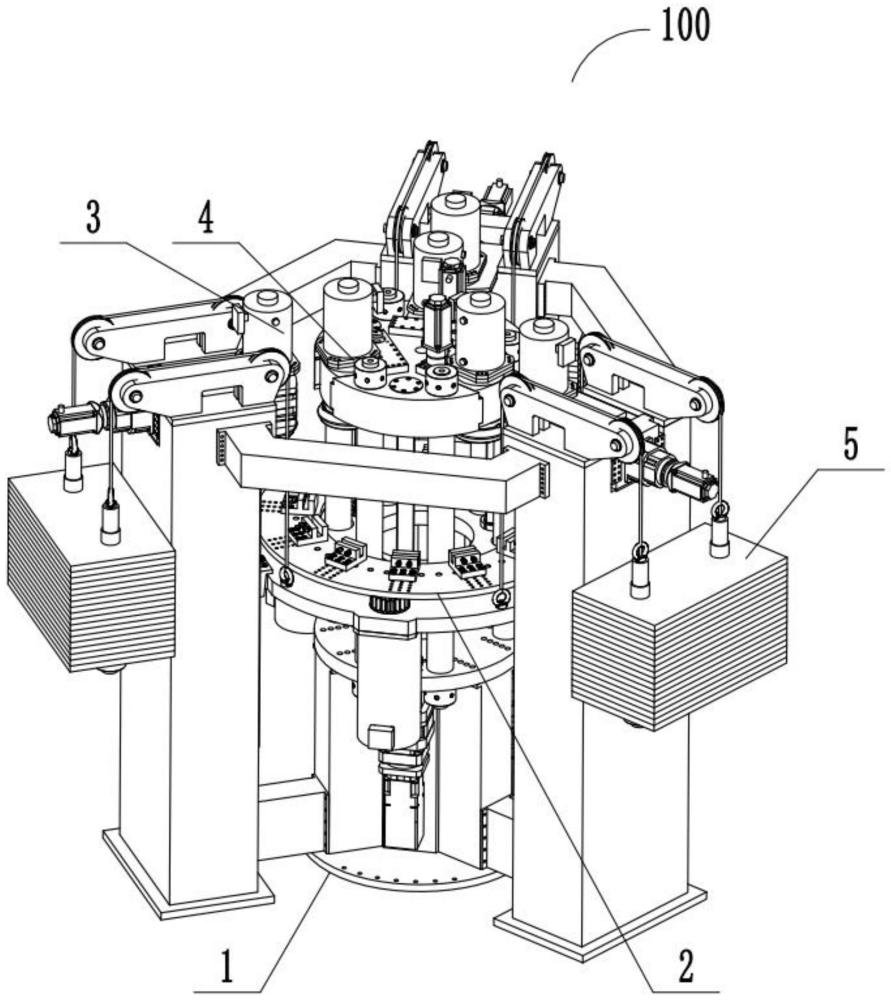

图1为本发明的大型筒体的对轮主动式强力柔性旋压设备的结构示意图;

图2为本发明的大型筒体的对轮主动式强力柔性旋压设备的机架单元的结构示意图;

图3为本发明的大型筒体的对轮主动式强力柔性旋压设备的主轴单元的结构示意图;

图4为本发明的大型筒体的对轮主动式强力柔性旋压设备的主轴单元的部分结构示意图;

图5为本发明的大型筒体的对轮主动式强力柔性旋压设备的主轴单元与机架单元的结构示意图;

图6为本发明的大型筒体的对轮主动式强力柔性旋压设备的外旋单元的结构示意图;

图7为图6中沿A-A向的剖切结构示意图;

图8为本发明的大型筒体的对轮主动式强力柔性旋压设备的内旋单元的结构示意图;

图9为图8中沿B-B向的剖切结构示意图;

图10为图8中沿C-C向的剖切结构示意图;

图11为本发明的大型筒体的对轮主动式强力柔性旋压设备的平衡单元的结构示意图。

其中,100为大型筒体的对轮主动式强力柔性旋压设备;

1为机架单元,101为底座,102为内立柱,103为外立柱,104为内旋盘,105为滑轨,106为U形通槽,107为U形槽,108为上连接梁,109为下连接梁,110为紧固螺母;

2为主轴单元,201为主轴平台,202为主轴转盘,203为第一驱动器,204为第二驱动器,205为工件夹具,206为主轴推进丝杠,207为主轴推进螺母,208为滑块,209为主动齿轮,210为传动齿轮,211为固定螺钉;

3为外旋单元,301为外旋轮,302为外旋座,303为第三驱动器,304为第四驱动器,305为外旋轴,306为止口,307为外旋进给丝杠,308为外旋进给螺母;

4为内旋单元,401为内旋轮,402为内旋座,403为第五驱动器,404为第六驱动器,405为内旋轴,406为内旋进给蜗杆,407为内旋进给蜗轮,408为内旋进给丝杠,409为内旋进给螺母,410为上盖板,411为下盖板;

5为平衡单元,501为滑轮组,502为钢索,503为平衡块。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明的目的是提供一种大型筒体的对轮主动式强力柔性旋压设备,以解决上述现有技术存在的问题,提高大型薄壁筒形件的加工精度。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

本发明提供一种大型筒体的对轮主动式强力柔性旋压设备100,包括机架单元1、主轴单元2、外旋单元3和内旋单元4,其中,机架单元1包括底座101、内立柱102、外立柱103和内旋盘104,内立柱102和外立柱103均与底座101相连,且外立柱103与底座101的中心之间的距离大于内立柱102与底座101的中心之间的距离,内旋盘104与内立柱102远离底座101的一端相连;主轴单元2包括主轴平台201、主轴转盘202、第一驱动器203、第二驱动器204和工件夹具205,主轴平台201可滑动地与内立柱102相连,第一驱动器203固定于底座101上,第一驱动器203的输出端与主轴平台201传动相连;主轴转盘202可转动地与主轴平台201相连,第二驱动器204固定于主轴平台201上,第二驱动器204的输出端与主轴转盘202传动相连,工件夹具205设置于主轴转盘202上,工件夹具205能够固定待成形坯料;外旋单元3包括外旋轮301、外旋座302、第三驱动器303和第四驱动器304,外旋轮301可转动地与外旋座302相连,第三驱动器303固定于外旋座302上,第三驱动器303的输出端与外旋轮301传动相连;外旋座302可滑动地设置于外立柱103上,外旋座302的往复滑动方向垂直于主轴转盘202的转动轴线,且外旋座302的滑动路线的延长线与主轴转盘202的轴线具有交点,第四驱动器304固定于外立柱103上,第四驱动器304的输出端与外旋座302传动相连;内旋单元4包括内旋轮401、内旋座402、第五驱动器403和第六驱动器404,内旋轮401可转动地与内旋座402相连,第五驱动器403固定于内旋座402上,第五驱动器403的输出端与内旋轮401传动相连,内旋轮401与外旋轮301一一对应;内旋座402可滑动地设置于内旋盘104上,内旋座402的往复滑动方向垂直于主轴转盘202的转动轴线,且内旋座402的滑动路线的延长线与主轴转盘202的轴线具有交点,第六驱动器404固定于内旋盘104上,第六驱动器404的输出端与内旋座402传动相连。

本发明的大型筒体的对轮主动式强力柔性旋压设备100,主轴单元2的主轴转盘202能够固定待成形坯料,第二驱动器204带动主轴转盘202转动,从而实现并带动筒坯旋转,第一驱动器203带动主轴转盘202轴向滑动,主轴平台201能够带动主轴转盘202沿轴向往复移动,完成轴向进给,内立柱102为主轴平台201轴向往复移动提供了导向;外旋单元3的第三驱动器303能够带动外旋轮301转动,对筒坯外部进行旋压加工,第四驱动器304带动外旋座302在外立柱103上往复滑动,滑动方向为主轴转盘202的径向,完成外旋轮301的径向进给;内旋单元4的第五驱动器403能够带动内旋轮401转动,从而对筒坯内部进行旋压加工,第六驱动器404带动内旋座402沿内旋盘104的径向往复滑动,在加工过程中进行内旋轮401的径向进给;机架单元1的外立柱103为外旋单元3提供了稳定支撑,内立柱102和内旋盘104为主轴单元2和内旋单元4提供了安装基础,内立柱102和外立柱103均与底座101相连,保证了机架单元1的结构稳定性。本发明的大型筒体的对轮主动式强力柔性旋压设备100,利用主轴单元2实现加工过程中的轴向进给,避免了现有技术中内外旋压部件轴向运动所需要的复杂机械驱动与传动结构,降低了装置加工装配难度以及设备生产成本,解决了多轴分散同步控制难度大的问题,提高了装置的加工精度;同时,外旋轮301和内旋轮401均能够主动转动,提高了加工筒形件内外表面的受力一致性,增大了单道次减薄率,避免筒体在加工过程中失稳。本发明主轴单元2、外旋单元3以及内旋单元4利用单独的驱动器带动实现进给,方便在线调节,能够实现变壁厚筒体、带环向筋筒等多种零件的加工,提高了装置柔性。

其中,主轴平台201可滑动地套装于内立柱102的外部,主轴平台201与内立柱102之间设置有滑动轴承,使主轴平台201往复运动顺畅,在实际应用中,为了提高结构稳定性,以及方便内旋盘104的安装,可设置多根内立柱102,内立柱102绕主轴平台201的轴线周向均布,第一驱动器203连接有主轴推进丝杠206,主轴推进丝杠206可转动地设置于底座101与内旋盘104之间,主轴平台201连接有主轴推进螺母207,主轴推进丝杠206与主轴推进螺母207螺纹连接,主轴推进丝杠206与主轴推进螺母207组成丝杠螺母副,第一驱动器203带动主轴推进丝杠206转动,进而利用主轴推进螺母207带动主轴平台201往复滑动,内旋盘104同时起到了限制主轴平台201极限滑动位置的作用;为了提高主轴平台201的往复运动精度和受力均匀性,可设置多组主轴推进丝杠206和主轴推进螺母207。

为了进一步提高主轴平台201的滑动精确度,外立柱103靠近内立柱102的一侧设置有滑轨105,主轴平台201具有与滑轨105相适配的滑块208,滑块208可滑动地设置于滑轨105上,提高了主轴平台201的运动稳定性和可靠性。

具体地,第二驱动器204连接有主动齿轮209,主轴转盘202连接有传动齿轮210,详见图4,主轴转盘202与传动齿轮210同轴设置,主动齿轮209与传动齿轮210相啮合,第二驱动器204利用主动齿轮209带动传动齿轮210转动,从而带动主轴转盘202转动,主轴转盘202为环状结构,内立柱102由主轴转盘202的中空部穿过,避免影响主轴转盘202转动,相应的,传动齿轮210为齿圈结构,传动齿轮210与主轴转盘202同轴设置,以带动筒坯沿自身轴线转动。在本具体实施方式中,主动齿轮209的数量为三组,第二驱动器204与主动齿轮209一一对应,主动齿轮209绕传动齿轮210的轴线周向均布,进一步提高了主轴转盘202的受力均匀性和运动可靠性。

还需要说明的是,工件夹具205利用固定螺钉211与主轴转盘202相连,请参考图3,且工件夹具205与主轴转盘202的连接位置能够调整,沿主轴转盘202的径向设置有多组与固定螺钉211相匹配的螺钉孔,方便调节工件夹具205与主轴转盘202的相对位置,以适应不同规格的筒坯的固定,提高装置的灵活适应性。为了保证筒坯的装夹稳定性,工件夹具205的数量为多个,工件夹具205绕主轴转盘202的轴线周向均布,提高筒坯的受力均匀性,保证筒坯的装夹稳定性。

在本具体实施方式中,外立柱103具有U形通槽106,外旋座302可滑动地设置于U形通槽106内,内旋盘104具有U形槽107,内旋座402可滑动地设置于U形槽107内,保证了外旋座302和内旋座402的运动可靠性,实际应用中,外旋座302与U形通槽106之间以及内旋座402与U形槽107之间均设置自润滑铜板,形成滑动副,保证外旋座302和内旋座402的往复滑动顺畅度,提高外旋轮301和内旋轮401的径向进给可靠性。

更具体地,外旋轮301连接有外旋轴305,第三驱动器303的输出端利用花键与外旋轴305相连,详见图7,确保转矩的顺利传递。第四驱动器304连接有止口306,止口306固定于外立柱103上,第四驱动器304的输出端连接有外旋进给丝杠307,外旋座302连接有外旋进给螺母308,外旋进给丝杠307与外旋进给螺母308螺纹连接,外旋进给丝杠307和外旋进给螺母308形成丝杠螺母副,确保第四驱动器304输出转矩的顺利传递,第四驱动器304可以选择带减速器的伺服电机,外旋进给螺母308可内嵌设置于外旋座302内,节约零部件占用空间,实际应用中,第三驱动器303可利用外旋电机安装板固定于外旋座302的上方,以带动外旋轮301转动。

相应地,内旋轮401连接有内旋轴405,第五驱动器403的输出端利用花键与内旋轴405相连,连接便捷,以使转矩顺利传递。第六驱动器404的输出端连接有内旋进给蜗杆406,内旋进给蜗杆406远离第六驱动器404的一端可转动地与内旋盘104相连,内旋盘104还连接有内旋进给蜗轮407,内旋进给蜗轮407可转动地与内旋盘104相连,第六驱动器404利用内旋进给蜗杆406带动内旋进给蜗轮407转动,内旋进给蜗轮407连接有内旋进给螺母409,并带动内旋进给螺母409转动,内旋座402连接有内旋进给丝杠408,内旋进给丝杠408与内旋进给螺母409螺纹连接组成丝杠螺母副,进而利用内旋进给螺母409带动内旋进给丝杠408运动,实现内旋座402往复滑动径向进给的目的,内旋进给螺母409嵌装于内旋进给蜗轮407的内环,内旋进给蜗轮407与内旋进给螺母409为一体式零件,节约机构占用空间,在有限的空间内实现动力传递。此处还需要说明的是,第六驱动器404同样可选择带减速器的伺服电机,减速器和伺服电机利用上盖板410和下盖板411固定安装在内旋盘104上,第五驱动器403可利用电机安装板固定在内旋座402的上方,带动内旋轮401主动转动。

除此之外,机架单元1还包括上连接梁108和下连接梁109,外立柱103利用下连接梁109与底座101相连,相邻的外立柱103利用上连接梁108相连,提高机架单元1的结构强度,保证装置的整体结构稳定性,内立柱102穿过内旋盘104后利用紧固螺母110固定,方便拆装维护,机架单元1为笼式结构,在保证机架单元1结构强度的前提下,进一步提高机架单元1的结构整体性。

进一步地,本发明的大型筒体的对轮主动式强力柔性旋压设备100,还包括平衡单元5,请参考图11,平衡单元5包括滑轮组501、钢索502和平衡块503,滑轮组501设置于外立柱103上,钢索502的一端利用吊环与主轴平台201相连,钢索502的另一端绕过滑轮组501与平衡块503相连,用于平衡主轴单元2的自重,进一步提高装置的结构稳定性和工作可靠性,保证了装置的整体刚度,进而提升筒形件成型精度。在实际应用中,平衡块503的数量可以根据代加工坯料的重量进行调整,以适应各种规格筒形件的加工;相应地,平衡单元5的数量可以与外立柱103的数量相一致或根据实际需要设置,多组平衡单元5可绕主轴平台201的轴线周向均布设置,以保证主轴平台201的受力均匀性。

本发明的大型筒体的对轮主动式强力柔性旋压设备100,采用主轴单元2代替目前对轮强力柔性旋压设备的内外旋轮轴向进给系统,避免了多个内外旋轮轴向运动所需要的复杂机械驱动与传动系统,降低了设计和加工装配难度以及设备成本,避免了多轴分散同步控制的问题,提高了设备加工精度;与此同时,本发明采用外旋单元3和内旋单元4轴向固定的方式,在筒形件加工过程中设备受到的轴向用力通过机身预紧立柱平衡,提高了设备刚性使得筒体成形精度提升;除此之外,本发明采用伺服电机驱动内旋轮401和外旋轮301径向进给,内旋轮401和外旋轮301在加工过程中可以在线调节,可实现变壁厚筒体、带环向筋筒体等多种零件的加工,提高了设备柔性。

本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

- 一种全电伺服立式三对轮主动强力旋压设备

- 一种用于对轮主动强力旋压设备底板的内旋进给装置