一种亚微米颗粒的筛分装置及方法

文献发布时间:2023-06-19 19:38:38

技术领域

本发明涉及粉末筛分设备领域,尤其涉及一种亚微米颗粒的筛分装置及方法。

背景技术

亚微米粉末颗粒由于尺度较小,尺度范围在1um以下(不含1um),具有更为明显的物理属性,如表面效应,随着尺度的减小,颗粒的表面能越高,化学活性也越高,越容易与其他原子相结合或参与到反应中。亚微米粉末对于制造领域,乃至其他领域都有着不可替代的重要作用。

在现有技术中,通常通过不同目数的网筛并结合机械振动是分离不同粒径粉末颗粒。然而对于亚微米尺度的粉末颗粒,由于小尺度带来的表面效应,使粉末颗粒极易团聚,通过现有设备往往难以实现分离,导致筛分效率非常低,且筛分效果有待提高。

因此,现有技术还有待于改进和发展。

发明内容

鉴于上述现有技术的不足,本发明的目的在于提供一种亚微米颗粒的筛分装置及方法,旨在解决现有技术的粉末筛分装置筛分效率较低以及筛分效果有待提高的问题。

本发明的技术方案如下:

第一方面,本发明提供一种亚微米颗粒的筛分装置,其中,包括:

第一箱体;

第二箱体,与所述第一箱体连接;

第三箱体,与所述第二箱体背离所述第二箱体的一侧连接;

第一滤膜,连接所述第一箱体和所述第二箱体,用于对所述第一箱体内的粉末颗粒浊液进行第一次筛分;

第二滤膜,连接所述第二箱体和所述第三箱体,所述第二滤膜的亚微米尺度孔径小于所述第一滤膜的亚微米尺度孔径,用于对所述第二箱体内的粉末颗粒浊液进行第二次筛分;

储液罐,与所述第三箱体内部连通,用于收集目标粒径浊液;

干燥装置,与所述储液罐连接,用于对目标粒径浊液进行干燥。

在一种实施方式中,还包括:

泵体;

进浊液管,与所述泵体连接,用于将粉末颗粒浊液输送至所述第一箱体内;

出浊液管,与所述储液罐连接,用于将所述第三箱体内的目标粒径浊液输送至所述储液罐。

在一种实施方式中,还包括:

第一进液管,连接所述泵体和所述第一箱体;

第一出液管,与所述第一箱体连接;和/或

第二进液管,连接所述泵体和所述第二箱体;

第二出液管,与所述第二箱体连接。

在一种实施方式中,还包括:

第一搅拌装置,设置于所述第一箱体,以使所述第一箱体内的粉末颗粒浊液部分通过所述第一滤膜;和/或

第二搅拌装置,设置于所述第二箱体,以使所述第二箱体内的粉末颗粒浊液部分通过所述第二滤膜;和/或

第三搅拌装置,设置于所述第三箱体,以使所述第三箱体内的目标粒径浊液进入所述储液罐。

在一种实施方式中,还包括:

第三进液管,连接所述泵体和所述第三箱体;

第三出液管,与所述第三箱体连接。

在一种实施方式中,所述进浊液管连接所述泵体和所述第一箱体,所述出浊液管连接所述第三箱体和所述储液罐;和/或

所述进浊液管、出浊液管、第一进液管、第二进液管、第一出液管以及第二出液管上的至少一者设有开关阀门。

在一种实施方式中,所述第二滤膜的尺度孔径为0.5微米、0.25微米、0.2微米以及0.1微米中的一种。

第二方面,本发明提供一种根据上述方案中任一项所述的亚微米颗粒的筛分方法,其中,包括如下步骤:

制备粉末颗粒浊液;

将所述粉末颗粒浊液以预设压力输送至所述第一箱体内,以使所述粉末颗粒浊液通过所述第一滤膜和所述第二滤膜,得到所述第三箱体内的目标粒径浊液;

将所述目标粒径浊液输送至所述储液罐,得到沉浸后的底层浊液;

将所述底层浊液输送至所述干燥装置,并控制所述干燥装置对所述底层浊液的溶剂进行干燥,得到目标粒径粉末。

在一种实施方式中,所述装置还包括:

泵体;

进浊液管,与所述泵体连接;

出浊液管,与所述储液罐连接;

第一搅拌装置,设置于所述第一箱体;

第二搅拌装置,设置于所述第二箱体;

所述预设压力包括所述泵体的第一压力和所述第一搅拌装置的第二压力;

所述将所述粉末颗粒浊液以第一预设压力输送至所述第一箱体内,以使所述粉末颗粒浊液通过所述第一滤膜和所述第二滤膜,得到所述第三箱体内的目标粒径浊液,包括:

启动所述泵体以第一压力将粉末颗粒浊液输送至所述第一箱体内,并启动所述第一搅拌装置以第一压力和第二压力使粉末颗粒浊液通过所述第一滤膜,得到第二箱体内的中间粒径浊液;

启动所述第二搅拌装置将所述中间粒径浊液通过所述第二滤膜,得到所述第三箱体内的目标粒径浊液。

在一种实施方式中,所述装置还包括:

第一进液管,连接所述泵体和所述第一箱体;

第二进液管,连接所述泵体和所述第二箱体;

第一出液管,与所述第一箱体连接;

第二出液管,与所述第二箱体连接;

所述将所述粉末颗粒浊液以第一预设压力输送至所述第一箱体内,以使所述粉末颗粒浊液通过所述第一滤膜和所述第二滤膜,得到所述第三箱体内的目标粒径浊液,还包括:

若所述第一滤膜上聚集的颗粒在预设阈值范围以外,启动所述第一进液管向所述第一箱体内输送清洗液,以使所述第一滤膜上聚集的颗粒通过所述第一出液管排出;

若所述第二滤膜上聚集的颗粒在预设阈值范围以外,启动所述第二进液管向所述第二箱体内输送清洗液,以使所述第二滤膜上聚集的颗粒通过所述第二出液管排出

有益效果:本发明提供了一种亚微米颗粒的筛分装置及方法,本发明通过将粉末颗粒浊液以预设压力依次通过第一箱体中的第一滤膜以及第二箱体中的第二滤膜,提高筛分效率,并在不同箱体中具有不同尺度孔径的粉末颗粒浊液,进而将粒径满足要求的颗粒透过第二滤膜进入第三箱体内,通过呈梯度状孔径的滤膜提高粉末颗粒的筛分效果,并配合储液罐和干燥装置得到目标粒径的粉末。

附图说明

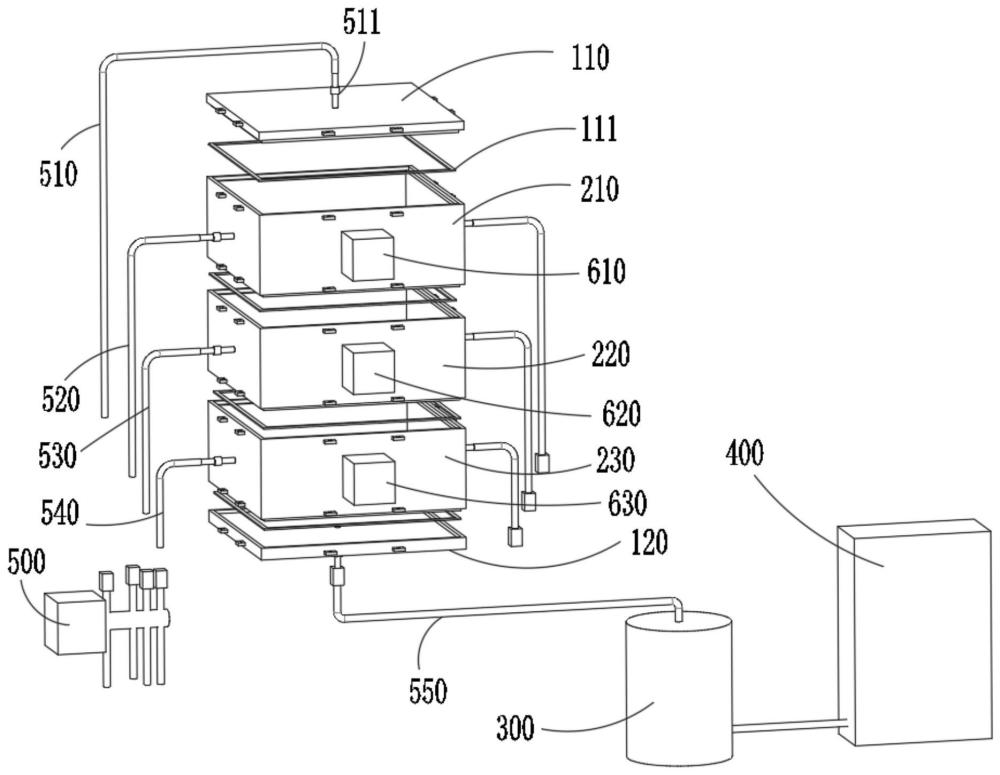

图1为本发明的亚微米颗粒的筛分装置的分解示意图;

图2为本发明的亚微米颗粒的筛分装置的第二视角下的分解示意图;

图3为本发明的亚微米颗粒的筛分装置的装配图;

图4为本发明的三个搅拌装置与两个盖板的位置示意图;

图5为本发明的亚微米颗粒的筛分装置的剖面图

图6为本发明的亚微米颗粒的筛分方法的流程图。

附图标记说明:

110-第一盖板;111-密封垫圈;120-第二盖板;210-第一箱体;220-第二箱体;230-第三箱体;300-储液罐;400-干燥装置;500-泵体;510-进浊液管;511-二通转接头;520-第一进液管;530-第二进液管;540-第三进液管;550-出浊液管;551-开关阀门;560-第一出液管;570-第二出液管;580-第三出液管;610-第一搅拌装置;611-防水电机;612-搅拌桨头;622-第二搅拌桨头;632-第三搅拌桨头。

具体实施方式

本发明提供一种亚微米颗粒的筛分装置及方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

需说明的是,当部件被称为“固定于”或“设置于”另一个部件,它可以直接在另一个部件上或者间接在该另一个部件上。当一个部件被称为是“连接于”另一个部件,它可以是直接连接到另一个部件或者间接连接至该另一个部件上。

还需说明的是,本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此,附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

在传统方法中,通过不同目数的网筛并结合机械振动是分离不同粒径粉末颗粒的常用方法。然而对于亚微米尺度的粉末颗粒,由于小尺度带来的表面效应,使粉末颗粒极易团聚,通过传统方法往往难以实现分离,筛分效率非常低,甚至筛分失败。

为了解决上述问题,本发明提供了一种亚微米颗粒的筛分装置,能够有效地分离亚微米尺度的粉末颗粒,从而提高筛分效率和筛分效果,如图1所示,所述装置包括:

第一盖板110(即上盖合面板);

第一箱体210,与所述第一盖板110连接;

第二箱体220,与所述第一箱体210背离所述第一盖板110的一侧连接;

第三箱体230,与所述第二箱体220背离所述第一盖板110的一侧连接;

第二盖板120,与所述第三箱体连接,所述第二盖板位于所述第一盖板下方;

第一滤膜(图中未画出),连接所述第一箱体210和所述第二箱体220,用于对所述第一箱体内的粉末颗粒浊液进行第一次筛分;

第二滤膜(图中未画出),连接所述第二箱体220和所述第三箱体230,所述第二滤膜的亚微米尺度孔径小于所述第一滤膜的亚微米尺度孔径,用于对所述第二箱体内的粉末颗粒浊液进行第二次筛分;

储液罐300,通过所述第二盖板120与所述第三箱体230内部连通,用于收集目标粒径浊液;

干燥装置400,与所述储液罐300连接,用于对目标粒径浊液进行干燥。

具体地,请同时参阅图1至图3,从上至下依次设置第一盖板110、第一箱体210、第二箱体220、第三箱体230和第二盖板120,其中,每相邻箱体之间或者相邻箱体与盖板之间均设有密封垫圈111,且对应箱体和盖板上设有内凹槽;例如,第一箱体210和第二箱体220的上下两端均设有内凹槽,第一盖板110下端设有内凹槽,通过一个密封垫圈111与第一箱体210和第一盖板110的内凹槽对应安装。相邻两个箱体之间的密封垫圈内设有对应滤膜,进一步,在第一箱体210和第二箱体220的内凹槽安装有密封垫圈,且密封垫圈中安装有第一滤膜,在第二箱体220和第三箱体230的内凹槽安装有密封垫圈,且密封垫圈中安装有第二滤膜,位于下方的第二滤膜的尺度孔径小于第一滤膜,以便粉末颗粒浊液呈梯度分别在不同箱体内。

每个箱体内为一个分离腔室,如第一盖板110、第一箱体210和第一滤膜形成位于第一箱体内的分离腔室,第二箱体和第三箱体同样如此,在此不再赘述。需要注意,本实施例中第一箱体210、第二箱体220和第三箱体230以长方体的形式进行展示,在实际制作时,第一箱体210、第二箱体220和第三箱体230可被设置成多种形状,例如圆筒状,本领域技术人员可以理解的是图示仅为体现结构原理,具体设置时可根据实际的使用需求自主修改。

在本发明的较佳实施例中,正因为采用了上述的技术方案,通过将粉末颗粒浊液以预设压力依次通过第一箱体中的第一滤膜以及第二箱体中的第二滤膜,提高筛分效率,并在不同箱体中具有不同尺度孔径的粉末颗粒浊液,进而将粒径满足要求的颗粒透过第二滤膜进入第三箱体内,通过呈梯度状孔径的滤膜提高粉末颗粒的筛分效果,并配合储液罐和干燥装置得到目标粒径的粉末。

在一种实施方式中,所述第二滤膜的尺度孔径为0.5微米、0.25微米、0.2微米以及0.1微米中的一种。第一滤膜的尺度孔径大于第二滤膜的尺度孔径。具体地,第二滤膜的尺度孔径为0.2微米时,第一滤膜的尺度孔径可设置为0.5微米或0.25微米;或者第二滤膜的尺度孔径为0.25微米时,第一滤膜的尺度孔径可设置为0.5微米。具体根据实际需求自行设置尺度孔径梯度。

在另一种实施方式中,还可设置第四箱体和第三滤膜,第三滤膜连接第三箱体和第二盖板,第三滤膜的尺度孔径小于第二滤膜尺度孔径。但不限于此,也可继续设置多个箱体,进行多个粒径的梯度分布。

在一种实施方式中,如图1所示,所述装置还包括:

泵体500;

进浊液管510,与所述泵体500连接,用于将粉末颗粒浊液输送至所述第一箱体210内;

出浊液管550,与所述储液罐300连接,用于将所述第三箱体230内的目标粒径浊液输送至所述储液罐300。

具体地,所述进浊液管510连接所述泵体500和所述第一盖板110,所述出浊液管连接所述第二盖板和所述储液罐。进浊液管510与泵体500的连接端设有开关阀门,进浊液管510与第一盖板110的连接端设有二通转接头511;出浊液管550与第二盖板120连接端设有开关阀门,从而第三箱体230中的目标粒径浊液能够通过出浊液管550全部进入储液罐300。需要注意,进浊液管510也可连接在第一箱体210上,本实施例连接在第一盖板上,通过泵体的压力将浊液快速全面覆盖第一滤膜。

在一种实施方式中,所述装置还包括:

第一进液管520,连接所述泵体500和所述第一箱体210;

第二进液管530,连接所述泵体500和所述第二箱体220;

第三进液管540,连接所述泵体500和所述第三箱体230;

第一出液管560,与所述第一箱体210连接;

第二出液管570,与所述第二箱体220连接;

第三出液管580,与所述第三箱体230连接。

具体地,如图1或图2所示,所述进浊液管510、出浊液管550、第一进液管520、第二进液管530、第三进液管540、第一出液管560、第二出液管570以及第三出液管580上分别设有开关阀门。通过对应的开关阀门实现浊液的进入、排放、清洗液对箱体和滤膜的冲洗以及清洗液和浊液的排放。上述进出液管均为导管。

进一步地,第一出液管560、第二出液管570以及第三出液管580末端的开关阀门分别与储液罐300连接,从而在清洗模式下通过启动开关阀门将对应箱体中的浊液排入储液罐;对应的,储液罐300设有多个储液室,储液室与上述三个出液管及出浊液管一一对应。

在一种实现方式中,如图1或图4所示,所述装置还包括:

第一搅拌装置610,设置于所述第一箱体210,以使所述第一箱体内的粉末颗粒浊液部分通过所述第一滤膜;

第二搅拌装置620,设置于所述第二箱体220,以使所述第二箱体内的粉末颗粒浊液部分通过所述第二滤膜;

第三搅拌装置630,设置于所述第三箱体230,以使所述第三箱体内的目标粒径浊液进入所述储液罐。

具体地,如图4所示,第一搅拌装置610包括:防水电机611,设置于第一箱体210外壁;搅拌桨头612,与所述防水电机611连接;其中,搅拌桨头612位于第一箱体210内,从而通过搅拌桨头612实现对第一箱体中粉末颗粒浊液的搅拌,从而促进浊液流经第一滤膜,同时实现抑制第一滤膜阻塞的目的。第二搅拌装置620(具有第二搅拌桨头622)、第三搅拌装置630(具有第三搅拌桨头622)同样进行设置,在此不再赘述,

需要说明的是,第一箱体内搅拌桨头与第二箱体内搅拌桨头的转速可相同或不相同,具体地,通过位于第一滤膜两侧的搅拌桨头以不同转速进行转动,能够更好的对第一滤膜上堵塞的颗粒冲散,以使能够通过第一滤膜的颗粒更容易进入第二箱体内;同样第二箱体内搅拌桨头和第三箱体内搅拌桨头的转速可相同或不相同。从而通过控制三个搅拌桨头的转速,实现对对应箱体中的浊液不同的压力,提高粉末颗粒的筛分效果和筛分效率。

进一步地,筛分装置主要组成部分包括:分离装置、搅拌装置、随形固定装置、上下盖合面板、二通转接头、开关阀门、导管、多通道泵、管道进口、出口、储液桶、干燥装置;分离装置包括箱体(即分离腔室)、滤膜、密封圈;随形固定装置包括分离腔室边上或上下盖合面板边上的固定孔、6mm螺丝、手拧螺帽、垫片。

本发明的筛分装置主要以流体流动为动力,通过滤膜实现亚微米尺度粉末颗粒(如陶瓷粉末)的筛分。粉末颗粒通过在液体环境中分散并形成浊液,通过泵体500带动浊液以一定压力下注入对应箱体的分离腔室。不同腔室内有不同亚微米尺度孔径的过滤膜,粒径小于过滤膜的粉末颗粒在流体的带动下能顺利透过滤膜,而粒径大于滤膜的颗粒则被滤膜阻挡在外,无法透过,从而实现筛分不同亚微米尺度粉末颗粒的目的。

工作原理:过滤模式:

浊液通过的泵体500经过进浊液管510进入第一箱体210,经过第一道滤膜过滤进入第二箱体220,再经过第二滤膜过滤经过第三箱体;经过第三室后通过下方的出浊液管550进入储液罐300,再由储液罐进入干燥装置400(可以默认第三腔室的浊液是我们想要的东西),在整个过滤过程中,三个防水电机保持开启(可调节功率),搅拌促进浊液流过,以及抑制堵塞;

清洗模式:

经过过滤后,第一箱体、第二箱体、第三箱体之间的两个滤膜会集聚很多不能过去的颗粒,堵塞滤膜(经过三个搅拌桨头后还是会有很多聚集的颗粒堵塞滤膜),这里通过打开左侧的管道(即第一进液管520、第二进液管530和第三进液管540),通过泵体把清洗液体(例如:水)分别输送进第一箱体、第二箱体、第三箱体,这时下方连接储液罐的出浊液管550是关闭的,右侧的导管(即第一出液管560、第二出液管570和第三出液管580)是打开的,在液体冲刷和电机的搅拌作用后,可以最大程度地把堵塞滤膜的颗粒给冲洗开,延长装置和滤膜的寿命,且提高筛分效率和筛分质量。需要注意,经过清洗模式洗出来的浊液如果复合需求也作为其他孔径的目标粒径。

本发明的所述筛分装置使用前需将装置进行组装,从上往下的组装过程如下:

向第二箱体中一侧(上侧)放入第一滤膜、平铺于内凹处,并往第以滤膜上加入密封圈,再盖上第一盖板,并用6mm螺丝穿过每个固定孔与手拧螺帽旋紧,同理,对第二箱体另一侧(下侧)平铺第二滤膜,并往第二滤膜上方加入密封圈5,再盖上第三箱体,不断重复、直至第二盖板完成组装,将二通转接头一侧接入第一盖板的空洞中,另外一侧与进浊液管相连,进浊液管的与泵体(即多通道泵)连接端接上一个开关阀门,一侧的开关阀门与出浊液管相连并接入,以完成筛分装置的组装。

陶瓷粉末筛分工作过程如下:

将不同尺度的陶瓷粉末加入乙醇溶液中混合5分钟,倒出陶瓷粉末浊液于一容器中,通过泵体在第一压力下将浊液输送往第一箱体中,让浊液透过不同孔径的滤膜实现不同粒径尺度的陶瓷粉末颗粒的筛分,在浊液透过滤膜时,三个箱体中的搅拌装置启动(注意,三个搅拌装置中搅拌桨头的转速相同或不同,搅拌桨头的位置可不相同),实现液体的搅拌,防止陶瓷颗粒在滤过时堵塞滤膜,从而提高筛分效率和筛分效果,两侧的通道(三个进液管和三个出液管)可实现冲洗和既定粒径浊液的提取,既定粒径颗粒浊液可经由两侧的出口流向储液罐,冲出的浊液经过管道阀门流入储液罐、经过短时间(0.5h至6h)沉浸后,底层浊液进入干燥装置,待乙醇干燥完毕后即可得到既定粒径的陶瓷粉末(即目标粒径粉末)。

基于上述实施例,本发明还提供一种亚微米颗粒的筛分方法,应用于上述亚微米颗粒的筛分装置,具有以上亚微米颗粒的筛分装置的全部有益效果;如图6所示,所述方法包括如下步骤:

步骤S100、制备粉末颗粒浊液。

在一种实现方式中,将粉末颗粒浊液与乙醇溶液进行混合均匀,得到粉末颗粒浊液。具体地,粉末颗粒与乙醇比例可以在1:1至1:1.5范围内,如1:1.2,视分散程度适当地增加乙醇的体积比或减少乙醇的体积比;本实施例所选溶剂为乙醇溶液,但不限于此,去离子水亦可,如其他有机溶剂。

步骤S200、将所述粉末颗粒浊液以预设压力输送至所述第一箱体内,以使所述粉末颗粒浊液通过所述第一滤膜和所述第二滤膜,得到所述第三箱体内的目标粒径浊液。

在一种实现方式中,所述预设压力包括所述泵体的第一压力和所述第一搅拌装置的第二压力;具体地,泵体的第一压力范围为0.05-0.15MPa,如0.1MPa;

所述步骤S200具体包括:

步骤S210、启动所述泵体以第一压力将粉末颗粒浊液输送至所述第一箱体内,并启动所述第一搅拌装置以第一压力和第二压力使粉末颗粒浊液通过所述第一滤膜,得到第二箱体内的中间粒径浊液。

需要说明的是,在实际筛分过程中,第一箱体盛满粉末颗粒浊液,在持续筛分过程实现三个箱体内的浊液均为满载状态,也就是三个箱子盛满粉末颗粒浊液。

具体地,第一搅拌装置的搅拌桨头的转速为第一转速,第二搅拌装置的搅拌桨头的转速为第二转速,第三搅拌装置的搅拌桨头的转速为第三转速,通过第一转速确定第二压力,通过第二转速确定第三压力,通过第三转速确定第四压力;所述步骤S200之前,还包括:

步骤S110、确定搅拌桨头、第二搅拌桨头和第三搅拌桨头的相对位置,根据所述相对位置确定第二压力、第三压力和第四压力。

本实施例中,如图4所示,搅拌桨头、第二搅拌桨头和第三搅拌桨头正对设置,第二压力、第三压力和第四压力依次减小,也就是第一转速、第二转速和第三转速依次递减。但不限于此,具体根据实际需求自行修改。

进一步地,每个箱体内设置有防水传感器,以检测颗粒位置;箱体外设有摄像头,检测颗粒的聚集量。根据颗粒位置和颗粒聚集量,确定第一转速、第二转速和第三转速。

所述步骤S210具体包括:

步骤S211、控制防水电机调节搅拌桨头的第一转速和第二搅拌桨头的第二转速,以使满足第一滤膜要求的粉末颗粒浊液通过第一滤膜。

具体地,根据泵体的第一压力,控制第一转速固定不变保持为第二压力,第二转速固定不变保持为第三压力;或者第一转速和第二转速的大小根据第一滤膜上的颗粒位置进行调节。进一步,颗粒位于溶液上方,调大第一转速且减少第二转速,颗粒聚焦在一起,增加减少循环调节第一转速且减少增加循环调节第二转速。

步骤S220、启动所述第二搅拌装置将所述中间粒径浊液通过所述第二滤膜,得到所述第三箱体内的目标粒径浊液。

需要注意,与步骤S210不同的是,本步骤中无需考虑第一压力。

步骤S230、若所述第一滤膜上聚集的颗粒在预设阈值范围以外,启动所述第一进液管向所述第一箱体内输送清洗液,以使所述第一滤膜上聚集的颗粒通过所述第一出液管排出;

步骤S240、若所述第二滤膜上聚集的颗粒在预设阈值范围以外,启动所述第二进液管向所述第二箱体内输送清洗液,以使所述第二滤膜上聚集的颗粒通过所述第二出液管排出。

步骤S300、将所述目标粒径浊液输送至所述储液罐,得到沉浸后的底层浊液。

所述步骤S300具体包括:

步骤S310、启动所述第三搅拌装置将所述目标粒径浊液通过所述出浊液管进入储液罐,得到所述目标粒径浊液。

步骤S320、根据所述目标粒径浊液,静置预设时间,得到沉浸后的底层浊液。具体地,预设时间范围为0.5h至6h,根据摄像头采集的信息进行判断。

步骤S400、将所述底层浊液输送至所述干燥装置,并控制所述干燥装置对所述底层浊液的溶剂进行干燥,得到目标粒径粉末。

具体地,根据摄像头采集的信息控制干燥装置的启停。

综上所述,本发明提供了一种亚微米颗粒的筛分装置及方法,本发明通过将粉末颗粒浊液以预设压力依次通过第一箱体中的第一滤膜以及第二箱体中的第二滤膜,提高筛分效率,并在不同箱体中具有不同尺度孔径的粉末颗粒浊液,进而将粒径满足要求的颗粒透过第二滤膜进入第三箱体内,通过呈梯度状孔径的滤膜提高粉末颗粒的筛分效果,并配合储液罐和干燥装置得到目标粒径的粉末

应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

- 一种用于3D打印的亚微米氢化物颗粒增强铝基粉体的制备方法

- 一种碳化硅晶须-氧化铝亚微米颗粒多尺度改性ZrC-SiC复相陶瓷粉体的制备方法

- 一种定量获取无粘性土颗粒的筛分装置及其使用方法

- 形成微米和亚微米颗粒的装置及其方法

- 微米至亚微米级颗粒物折射率的测量装置及其方法