一种动作可靠的强制密封球阀

文献发布时间:2023-06-19 19:38:38

技术领域

本发明涉及阀门领域,尤其涉及一种动作可靠的强制密封球阀。

背景技术

随着国内油气管道建设的快速发展,对油气管道关键设备的需求也急剧增加。强制密封球阀作为油气管道关键设备之一,广泛应用于操作压差大、开关频繁、压力和温差要求阀门长期保持良好密封、不允许经常停车维修和更换阀门的苛刻工况。强制密封球阀属于多机构传动控制阀门的开启和关闭,且每个传动件都会承受执行器作用力、管道介质作用力等因素的影响,各个传动件动作的可靠性对整个阀门的安全运行至关重要,特别是对关键受力部位尤为重要。目前国内外常规强制密封球阀存在以下缺点:

1、整体高度较高,大型阀门阀杆长度达到2米以上,阀体、阀盖、支架同心度得不到有效的控制,阀杆在开启和关闭过程中,往往会出现顶部偏心动作的现象,这种现象轻则造成阀杆磨损量加大,力矩增加,重则造成阀杆严重卡阻,阀门无法动作。

2、球销与阀杆之间为线接触,球销自身硬度不够,阀门长期开关动作易使球销产生变形,从而使阀杆产生偏心,影响密封性能,甚至引起阀门泄露。

3、阀体内积水或杂质无清理排放功能,阀门若长期处于关闭状态,积水在低温下结冰或杂质堆积,将影响球体动作,重则造成球体严重卡阻,阀门无法动作。

发明内容

为解决上述问题,本发明提供以下方案:

一种动作可靠的强制密封球阀,包括阀体、阀盖、阀杆、球体,阀体流道内设置球体,球体与阀体之间设置阀座,阀体顶部由阀盖封盖,阀杆穿过阀盖与球体顶端连接,阀盖顶端还设置有支架,所述阀杆与球体连接处设置球销;所述阀杆下半部侧壁对称开设两导槽,导槽沿阀杆侧壁成螺旋状设置,所述阀盖对应导槽设置有限位销,限位销内端穿过阀盖侧壁嵌入导槽,且能够沿导槽滑动,限位销由外端至内端开设注脂通道;所述阀杆与支架之间设置上轴承,阀杆与阀盖顶端之间设置填料,填料由填料压盖封盖,填料下方设置有中轴承;上中下轴承形成三点定位阀杆结构。所述限位销下方的阀杆与阀盖之间设置下轴承;阀体流道出口端下部开设下游流道孔,球体下方的阀体开设阀腔流道孔。

进一步地,所述注脂通道外端设置有注脂阀。

进一步地,所述下游流道孔连通有下游流道管,阀腔流道孔连通有阀腔流道管,阀腔流道管与下游流道管并联后于总管连通,所述总管、阀腔流道管及下游流道管上均设置有阀门。

进一步地,所述阀门为球阀。

进一步地,所述上轴承、中轴承及下轴承均为铜套轴承。

进一步地,所述阀杆下端一侧内开设第一斜面,第一斜面至阀杆底端为竖直平面,与第一斜面相对的阀杆下端一侧向内开设凹槽,凹槽至阀杆侧壁为第二斜面,球销侧壁对应第一斜面及第二斜面设置球销平面,球销平面与第一斜面及第二斜面平面接触。

进一步地,所述中轴承与阀杆之间、中轴承与阀盖之间均设置有密封圈。

进一步地,所述密封圈为O型圈。

本发明的有益效果为:

1.通过对阀杆各点的支撑作用,保证了阀杆运行的可靠性,尤其是对频繁开关的工况,阀杆始终在固定的运动范围内反复开关运动,对阀杆、限位销、球销等一系列接触件减小了磨损及控制了摩擦的均匀性,对提高阀门密封的可靠性和阀门动作寿命起到了关键的作用。因此,多点定位结构在国内外都具有一定的先进性。

2、通过设置阀腔内积水或杂质清理排放管路,避免了积水结冰或杂质堆积对球体动作的影响,提高了阀门动作可靠性。

3、通过增大球销受压面积,大大提高了球销的抗压能力,避免了球销因受阀杆压力变形而引起的阀杆偏心或卡阻现象。对关键零部件球销、限位销硬化处理,大大提高了材料的强度、韧性、疲劳强度等机械性能,对提高阀门开关动作的可靠性和密封的可靠性起到了关键作用。

4、通过限位销上的注脂阀可定期对阀杆注射润滑油,减少阀杆与限位销之间的运动摩擦,有效的保证了阀门动作的可靠性。

附图说明

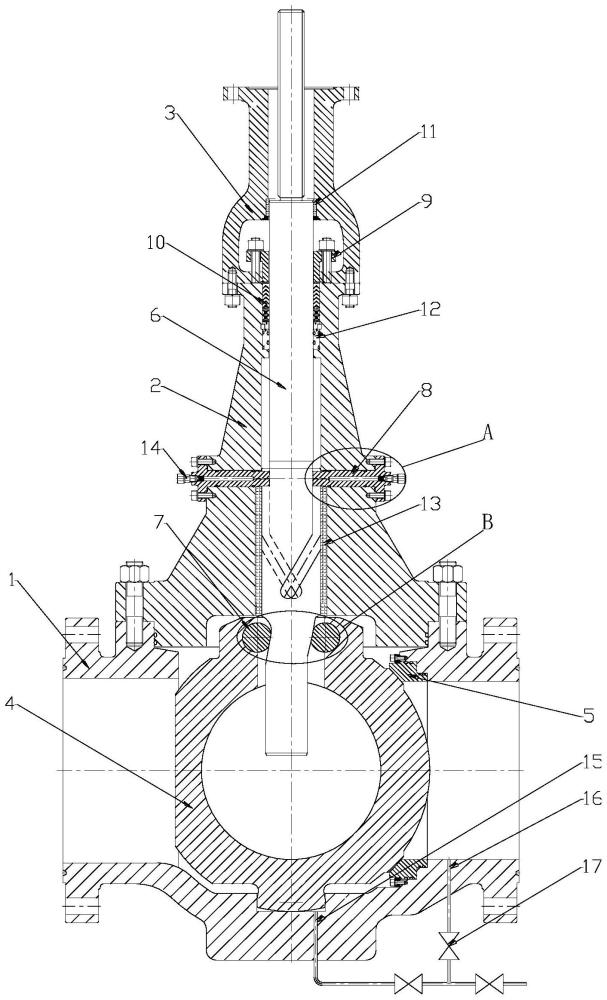

图1为本发明结构示意图;

图2为图1中A部分结构示意图;

图3为图1中B部分结构示意图。

1.阀体;2.阀盖;3.支架;4.球体;5.阀座;6.阀杆;7.球销;8.限位销;9.填料压盖;10.填料;11.上轴承;12.中轴承;13.下轴承;14.注脂阀;15.阀腔流道孔;16.下游流道孔;17.球阀;18.注脂通道;19.导槽;20.凹槽;21.第一斜面;22.第二斜面。

具体实施方式

现结合附图对本发明进行详细说明:

实施例1:如图1、图2和图3,一种动作可靠的强制密封球阀,包括阀体1、阀盖2、阀杆6、球体4,阀体1流道内设置球体4,球体4与阀体1之间设置阀座5,阀体1顶部由阀盖2封盖,阀杆6穿过阀盖2与球体4顶端连接,阀盖2顶端还设置有支架3,所述阀杆6与球体4连接处设置球销7;所述阀杆6下半部侧壁对称开设两导槽19,导槽19沿阀杆6侧壁成螺旋状设置,所述阀盖2对应导槽19设置有限位销8,限位销8内端穿过阀盖2侧壁嵌入导槽19,且能够沿导槽19滑动,限位销8由外端至内端开设注脂通道18;所述阀杆6与支架3之间设置上轴承11,阀杆6与阀盖2顶端之间设置填料10,填料10由填料压盖9封盖,填料10下方设置有中轴承12;所述限位销8下方的阀杆6与阀盖2之间设置下轴承13;阀体1流道下游端下部开设下游流道孔16,球体4下方的阀体1开设阀腔流道孔15。

所述注脂通道18外端设置有注脂阀14。所述下游流道孔16连通有下游流道管,阀腔流道孔15连通有阀腔流道管,阀腔流道管与下游流道管并联后于总管连通,所述总管、阀腔流道管及下游流道管上均设置有阀门。所述阀门为球阀17。所述上轴承11、中轴承12及下轴承13均为铜套轴承。

所述阀杆6下端一侧向内开设第一斜面21,第一斜面21至阀杆6底端为竖直平面,与第一斜面21相对的阀杆6下端一侧向内开设凹槽20,凹槽20至阀杆6侧壁为第二斜面22,球销7侧壁对应第一斜面21及第二斜面22设置球销平面,球销平面与第一斜面21及第二斜面22平面接触。

在阀杆6与支架3之间设置有上轴承11;在阀杆6与阀盖2之间设置有中轴承12,中轴承12与阀盖2、阀杆6之间设置有O型圈,防止介质外漏;在阀杆6下面部分与阀盖2之间设置有下轴承13,上轴承11、中轴承12及下轴承13形成三点定位阀杆结构。阀杆6整体时效处理,阀杆6整体耐磨擦能力提高。上轴承11、中轴承12及下轴承13采用铜套轴承,润滑性好,易于产生变形,弥补各个组合件同心度偏差造成的间隙,保证了阀杆6在开关过程中不会产生卡阻现象,保证了阀门的动作可靠性。

限位销8内端置于阀杆6的导槽19内,与导槽19底部留有一定的间隙。阀门开关动作时,限位销8与导槽19产生运动摩擦。限位销8在生产加工过程中经过多道硬化工艺处理,同时限位销8上设置注脂阀14,限位销8中心设置注脂通道18,可定期向导槽19注射润滑油,从而减小限位销8与阀杆6之间的运动摩擦。限位销8内而外的硬化处理,大大提高了其耐摩擦、抗疲劳的能力,保证了阀门的动作可靠性。

球销7设置在球体4上,阀杆6下端在两个球销7之间,所述阀杆下端侧壁凹槽20,凹槽20底面为平面,球销7侧壁对应凹槽20底面部分为平面,球销7平面与凹槽20底面接触,该接触为平面接触,阀门动作过程中,球销7受阀杆6的作用力,使球体4动作实现阀门启闭。球销7作为关键零部件,生产加工过程中经过多道硬化工艺处理,同时球销7与阀杆6设置成平面接触,增大了球销7的受力面积,提高了球销7的抗压、抗疲劳、耐磨损的综合性能,保证了阀门的动作可靠性。

阀体1腔体最低位置设置阀腔流道15孔与上游介质连通,流道下游端的阀体1底面设置下游流道孔16与下游介质连通,阀腔流道孔15与下游流道孔16通过管路连接且中间设置球阀17,当阀门处于关闭状态,上游产生的积水或杂质进入阀体1腔体内,由于阀门处于关闭状态,若此时打开阀腔流道管上的球阀17和下游流道管上得球阀17,关闭总管的球阀17,上游带压的介质将推动积水或杂质由阀腔流道孔进入阀腔流道管,从下游流道孔16流出,进入下游流道管;若此时打开阀腔流道管上的球阀17和总管的球阀17,关闭下游流道管的球阀17,上游带压的介质将推动积水或杂质由阀腔流道孔15进入阀腔流道管,从总管流出。当下游也有部分积水或杂质时,为防止阀门打开时积水或杂质进入阀体1腔体内,此时可打开下游流道管的球阀17和总管的球阀17,关闭阀腔流道管的球阀17,下游带压的介质将推动积水或杂质由下游流道孔16进入下游流道管,从总管的球阀17流出。定期对阀门阀腔内的积水或杂质进行清理排放,防止了杂质堆积或积水在低温下结冰对球体动作的影响,保证了阀门的动作可靠性。

依据本发明的发明精神和原理还可以做出很多的变型和改进,因此以上实例所述仅是本发明对该装置的发明思想、原理及实施方式的其中一种阐述,本说明书内容不应成为对发明的一种限制,对于本领域的技术人员来说,在不改变基本工作原理和本发明的构思情况下做出的多种的变型和改进都应视为发明的保护范围。

- 一种大口径强制密封球阀

- 一种双活塞效应阀座及超低温双向强制密封球阀