一种锌冶炼渣悬浮硫化焙烧的综合利用方法

文献发布时间:2023-06-29 06:30:04

技术领域

本发明属于选冶技术领域,具体涉及一种锌冶炼渣悬浮硫化焙烧的综合利用方法。

背景技术

常规提取金技术主要包括湿法炼锌和火法炼锌,在冶炼过程中产生大量的锌冶炼渣,每年可以达到500万t,锌冶炼渣的大量堆存,不仅带来了严重的土地资源浪费的问题,而且对环境造成了严重的污染,因此,对锌冶炼渣进行资源化综合利用具有重要意义。常见的处理锌冶炼渣的方法包括火法冶炼、湿法冶炼、单一浮选法、选冶联合法等。火法冶炼包括烟化法、回转窑法、奥斯麦特法等;湿法冶炼是通过将有用矿物在溶液中进行分离提取的一种方法,但目前通过火法冶炼和湿法冶炼这两种方法对锌冶炼渣的回收利用均存在着处理周期长、工程量大、成本高、工艺较为复杂、污染严重等问题。单一浮选法需要添加大量的硫化药剂,成本过高,并且硫化后的硫化矿精矿品位较低。因此,发明一种低成本,高效可行的选冶联合方法,将锌冶炼渣中的有用矿物充分硫化后进行浮选回收利用,是目前解决问题的最佳方式。

专利CN201611140207.4公开了一种难处理氧化锌物料的梯级硫化焙烧方法,提出利用还原剂焦炭,煤等及硫化剂如硫磺或黄铁矿与氧化锌物料混合,分两阶段逐步对氧化锌物料强化硫化焙烧,其中第一阶段根据不同硫化剂种类温度控制在250~600℃,第二阶段通过提升焙烧温度至800℃强化硫化焙烧,将焙烧后的物料冷却后进行常规浮选分离,获得人造硫化矿精矿。该工艺采用选冶联合的方法将难处理氧化锌进行硫化焙烧后浮选,所得到的硫化矿精矿品位较高,但由于其采用的是常规两段硫化焙烧,仍存在硫化剂用量大、硫化不均匀、硫化率低、高能耗及工艺复杂等问题,且其处理的矿物主要为难处理氧化矿原矿,没有涉及二次资源的利用。专利CN202010055925.1公开了一种铅锌冶炼渣资源的综合利用方法,该方法利用火法冶金,在1200℃左右高温对重构剂焦炭、粘结剂石灰、添加剂为石英石混合后的铅锌冶炼渣团块料进行渣相重构,得到含有铅锌氧化物的烟尘及金属团块,团块中的铁比例可达87.03%,可作为水泥材料。铅锌挥发率均超过95%,烟尘可作为后续进一步提取铅锌的原料,该工艺虽然对铅锌冶炼渣进行了综合利用,但是所得到的氧化物烟尘仍需进一步还原或硫化提取铅锌,后续工艺仍较为复杂,并且该方法所用火法冶炼所需能耗较大,成本过高。因此针对当前选冶工艺技术存在的无法高效、低成本的利用锌冶炼渣的问题,开发一种处理能力大、环保、经济上可行的对铅锌冶炼渣等二次资源进行综合利用的方法很有必要。

发明内容

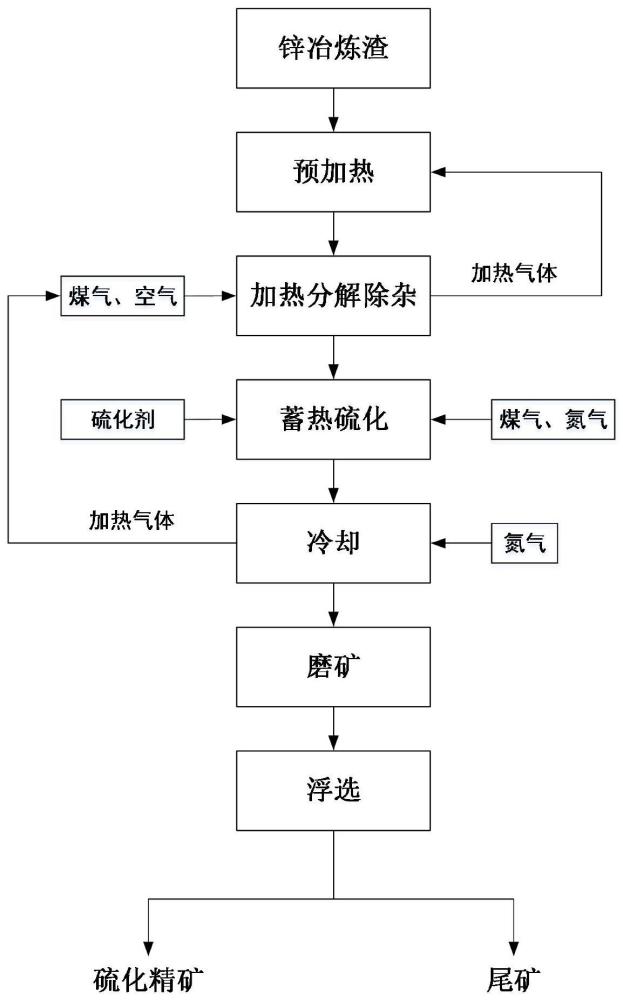

针对现有技术中存在的不足,本发明旨在提供一种锌冶炼渣悬浮硫化焙烧的综合利用方法,通过“加热分解除杂-蓄热硫化”悬浮硫化焙烧技术结合后续浮选作业,对锌冶炼渣进行综合回收利用。首先对锌冶炼渣物料进行预加热脱水干燥,随后在悬浮状态下高温加热去除碳酸盐、结晶水、羟基等杂质,使锌冶炼渣中有用矿物发生分解及还原反应生成相对单一氧化物及少量硫化物,提高硫化活性,再利用渣中矿物本身蓄热在悬浮状态下与硫化剂进一步反应,将渣中有用矿物转化成硫化矿,完成矿相转化后进行冷却,后续进行浮选工艺,得到单一或混合硫化精矿。本发明具体步骤如下:

1.首先将锌冶炼渣通过螺旋给料机送入预热器中,预热温度为200~300℃,预热时间5~20s,对锌冶炼渣进行预加热,使锌冶炼渣干燥脱水,并减少在焙烧炉内的停留时间。

2.将预热后的锌冶炼渣置于焙烧炉中进行加热分解除杂,脱去结晶水、碳酸盐、羟基杂质,向底部设有燃烧站的焙烧装置中通入空气及煤气,使锌冶炼渣中的可利用矿物发生分解反应和还原反应,生成相应硫化物及氧化物,以便进一步硫化,控制温度为600~900℃,焙烧时间5~30s,焙烧过程产生的气体可返回至预热器中作为预热气体。具体涉及反应方程式如下所示:

PbCO

ZnCO

PbSO

ZnSO

PbSO

ZnSO

ZnFe

3.将加热分解除杂后的物料送入悬浮硫化焙烧装置,向装置中通入氮气、煤气混合气体,通过物料在负压下受高温气流作用而处在悬浮状态,利用物料自身蓄热与硫化剂发生反应,悬浮状态焙烧温度为500~850℃,焙烧时间20~60min,涉及到的化学反应方程式为:

2PbO+3FeS

2ZnO+3FeS

PbO+S+CO(g)=PbS+CO

ZnO+S+CO(g)=ZnS+CO

Zn

4.向冷却器中通入氮气,以100~400℃/h的降温速率对硫化焙烧产物进行冷却,待温度降为60~100℃,硫化焙烧产物从底端卸出,气体上升排出作为加热气体参与悬浮加热过程。将卸出的硫化焙烧产物粉磨至-0.032mm占比80%后进行常规浮选分离,得到硫化矿精矿。

上述锌冶炼渣可为锌湿法冶炼渣或火法冶炼渣,其中有用矿物成分包括氧化锌或氧化铅、硫酸铅或硫酸锌、铁酸锌、硅酸锌,化学成分质量百分比为:Pb1~10%,Zn5~25%,Fe5~30%。

所述步骤1物料投入前进行粒度分析,如粒度较粗应预先进行磨矿至粒度为-0.074mm且含量不低于80%。

所述步骤2中煤气包括发生炉煤气、焦炉煤气、高炉煤气、天然气裂解制气中的一种或几种,体积浓度为20%~60%。

所述步骤3中煤气包括发生炉煤气、焦炉煤气、高炉煤气、天然气裂解制气中的一种或几种,通入量按硫化反应完全所需理论值的1.0~1.5倍通入;所述的理论值为锌冶炼渣中锌元素物相全部以氧化锌计所需的煤气中H

所述步骤3中硫化剂,包括黄铁矿、磁黄铁矿、硫磺、单质硫中的一种或几种,添加量可根据不同锌冶炼渣组成控制在1%~10%。

本发明的效果:

本发明利用“加热分解除杂-蓄热悬浮硫化”悬浮硫化焙烧物相重构技术,通过在悬浮状态下加热,使锌冶炼渣中杂质分解脱除,将硫酸盐等转化成相对单一的氧化物及少量硫化物,再利用矿物本身蓄热在悬浮状态下与硫化剂发生反应生成硫化矿,大幅提高锌冶炼渣硫化率,为后续浮选作业提供优质原料,并通过对锌冶炼渣的回收拓宽了悬浮硫化焙烧使用领域。

与现有方法相比,本发明的特点和优势为:

1.本发明创造性提出了“加热分解除杂-蓄热硫化”悬浮硫化焙烧物相重构技术,在对锌冶炼渣进行悬浮加热过程中对吸附水、结晶水、碳酸盐矿物、部分硫酸盐矿物等进行分解除杂,并生成了大量相对单一氧化物便于后续硫化反应,提高硫化反应活性。同时在加热阶段也使部分矿物如铅锌硫酸盐发生分解反应及还原反应,生成了硫化物。

2.利用加热过程中矿物自身蓄热以及硫化反应活性的提高,在硫化阶段使矿物在悬浮状态下与硫化剂充分反应生成硫化矿,由于在硫化阶段利用了矿物自身蓄热,因此在悬浮硫化阶段极大的降低了能耗,既保证了硫化反应的充分进行,又避免了多段硫化焙烧带来的能耗过大问题。

3.利用冶炼渣在悬浮状态下可以与硫化剂充分反应,避免了反应不均匀,只有局部硫化的问题,极大的提高了硫化反应程度。

4.本发明在加热分解及硫化阶段,利用不同煤气中H

5.本发明首次利用悬浮硫化焙烧矿相转化技术对锌冶炼渣进行了综合回收利用,包括但不限于可以将其中铅锌铁等矿物硫化后浮选回收,拓展了悬浮硫化焙烧的应用范围,并为锌冶炼渣的综合利用提供了新思路。

附图说明

图1为悬浮硫化焙烧回收锌冶炼渣综合利用流程图。

具体实施方式

实施例1

(1)锌冶炼渣按主要成分质量百分比含Pb8.65%、Zn17.53%、Fe18%、SiO

(2)锌冶炼渣粒度为-0.074mm占比90%。

本实施例的技术路线如图1所示,具体操作方法如下:

①首先将锌冶炼渣通过螺旋给料机送入预热器中,预热温度为200℃,预热时间为5s,对锌冶炼渣进行预加热,使锌冶炼渣干燥脱水。将预热后的锌冶炼渣送入焙烧炉中进行加热分解除杂,脱去结晶水、碳酸盐等杂质,向燃烧站中通入空气和煤气,控制温度为900℃,焙烧时间10s,悬浮加热焙烧炉内煤气体积浓度为45%。

②将加热分解除杂后的物料送入悬浮硫化装置,装置底部通入氮气和煤气,物料在负压下受高温气流作用而处在悬浮状态,硫化剂选择黄铁矿,添加量为2%,利用物料自身蓄热与黄铁矿发生硫化反应,焙烧温度在700℃,焙烧时间50min,煤气的通入量按煤气中H

③向冷却器中通入氮气,以150℃/h的降温速率对硫化焙烧产物进行冷却,至温度80℃后将得到的硫化焙烧产物磨矿至-0.032mm占80%,然后进行常规浮选分离,最终获得锌、铅精矿回收率分别为80.38%、78.23%,品位分别为39.4%、46.9%。

实施例2

(1)锌冶炼渣按主要成分质量百分比含Pb1.65%、Zn22.53%、Fe24.26%、SiO

(2)锌冶炼渣粒度为-0.074mm占比95%。

具体操作方法如下:

①首先将锌冶炼渣通过螺旋给料机送入预热器中,预热温度为300℃,预热时间为5s。对锌冶炼渣进行预加热,使锌冶炼渣干燥脱水,将预热后的锌冶炼渣送入焙烧炉中进行加热分解除杂,脱去结晶水、碳酸盐等杂质,向燃烧站中通入空气及煤气,控制温度为900℃,焙烧时间5s,悬浮加热焙烧炉内煤气体积浓度为55%。

②将加热分解除杂后的物料送入悬浮硫化装置,装置底部通入氮气和煤气,物料在负压下受高温气流作用而处在悬浮状态,硫化剂选择单质硫,添加量为3.5%,利用物料自身蓄热与黄铁矿发生硫化反应,焙烧温度750℃,焙烧时间60min,煤气的通入量按煤气中H

③硫化焙烧后在冷却器中通入氮气进行冷却,以150℃/h的降温速率进行冷却,待温度90℃后将得到的硫化焙烧产物磨矿至-0.032mm占85%,然后进行常规浮选分离,最终获得锌精矿回收率为76.38%,品位为38.13%。

实施例3

(1)锌冶炼渣按主要成分质量百分比含Pb3.85%、Zn19.65%、Fe18.2%、S8.2%。锌的化学物相分析为:ZnSO

(2)锌冶炼渣粒度为-0.074mm占比95%。

具体操作方法如下:

①首先将锌冶炼渣通过螺旋给料机送入预热器中,预热温度为300℃,预热时间为8s。对锌冶炼渣进行预加热,使锌冶炼渣干燥脱水,将预热后的锌冶炼渣送入焙烧炉中进行加热分解除杂,脱去结晶水、碳酸盐等杂质,向燃烧站中通入空气及天然气,控制温度为850℃,焙烧时间5s,悬浮加热焙烧炉内煤气体积浓度为55%。

②将加热分解除杂后的物料送入悬浮硫化装置,装置底部通入氮气和煤气,物料在负压下受高温气流作用而处在悬浮状态,硫化剂选择黄铁矿,添加量为2%,利用物料自身蓄热与黄铁矿发生硫化反应,焙烧温度在700℃,焙烧时间40min,煤气的通入量按煤气中H

③硫化焙烧后在冷却器中通入氮气进行冷却,以100℃/h的降温速率进行冷却至温度80℃后将得到的硫化焙烧产物磨矿至-0.032mm占80%,然后进行常规浮选分离,最终获得锌、铅精矿回收率分别为84.23%、80.12%,品位分别为35.13%、46.93%。

实施例4

(1)锌冶炼渣按主要成分质量百分比含Pb12.25%、Zn9.42%、Fe5.42%、SiO

(2)锌冶炼渣粒度为-0.074mm占比80%。

具体操作方法如下:

①首先将锌冶炼渣通过螺旋给料机送入预热器中,预热温度为300℃,预热时间为10s。对锌冶炼渣进行预加热,使锌冶炼渣干燥脱水,将预热后的锌冶炼渣送入焙烧炉中进行加热分解除杂,脱去结晶水、碳酸盐等杂质,向燃烧站中通入空气及煤气,控制温度为900℃,焙烧时间10s,悬浮加热焙烧炉内煤气体积浓度为35%。

②将加热分解除杂后的物料送入悬浮硫化装置,装置底部通入煤气和氮气物料在负压下受高温气流作用而处在悬浮状态,硫化剂选择单质硫,添加量为2%,利用物料自身蓄热与黄铁矿发生硫化反应,焙烧温度在650℃,焙烧时间60min。煤气的通入量按煤气中H

③硫化焙烧后在冷却器中通入氮气进行冷却,以100℃/h的降温速率进行冷却,至温度80℃后将得到的物料磨矿至-0.032mm占比85%,然后进行常规浮选分离,最终获得锌、铅精矿回收率分别为82.13%、78.23%,品位为32.93%、38.38%。

- 一种铅锌冶炼渣与石膏渣协同硫化焙烧的方法

- 一种铅锌冶炼渣与石膏渣协同硫化焙烧的方法