一种起重机自动化控制方法和起重机自动化控制系统

文献发布时间:2024-01-17 01:13:28

技术领域

本申请涉及自动化控制技术领域,具体涉及一种起重机自动化控制方法和起重机自动化控制系统。

背景技术

起重机的种类繁多,存在多种设备类型,而目前的起重机自动化控制系统无法实现各个设备类型的控制兼容,对于不同类型的起重机需要单独设置一套完整的控制程序,导致起重机的自动化控制程度较低,且后期的程序维护难度及成本也较大。

发明内容

本申请提供一种起重机自动化控制方法和起重机自动化控制系统,能够提高起重机自动化控制程度,精简自动化控制架构,便于后期维护。

为解决上述技术问题,本申请采用的技术方案是:提供一种起重机自动化控制方法,应用于起重机自动化控制系统中的起重机自动化控制装置,起重机自动化控制装置中存储有多个功能控制程序,该方法包括:接收起重机的设备类型以及执行指令;基于设备类型与执行指令调用对应的功能控制程序,作为控制程序;运行控制程序,以控制起重机执行执行指令对应的操作。

为解决上述技术问题,本申请采用的另一技术方案是:提供一种起重机自动化控制系统,包括互相通信连接的起重机自动化控制装置以及中控服务器,中控服务器用于发送执行指令至起重机自动化控制装置,起重机自动化控制装置用于实现上述技术方案中的起重机自动化控制方法。

通过上述方案,本申请的有益效果是:根据设备类型与执行指令调用对应的功能控制程序,作为控制程序,然后运行控制程序,从而控制起重机执行执行指令对应的操作;通过将自动化控制过程中的各个控制程序按照功能模块化,然后根据不同的设备类型以及执行指令调用对应的功能控制程序来执行对应的控制操作,能够大大精简控制框架,实现控制框架对各个设备类型的兼容,进而提高起重机自动化控制的程度,并且便于后期程序维护。

附图说明

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。其中:

图1是本申请提供的起重机自动化控制系统一实施例的结构示意图;

图2是本申请提供的起重机自动化控制系统另一实施例的结构示意图;

图3是本申请提供的堆场管理系统生成执行指令一实施例的流程示意图;

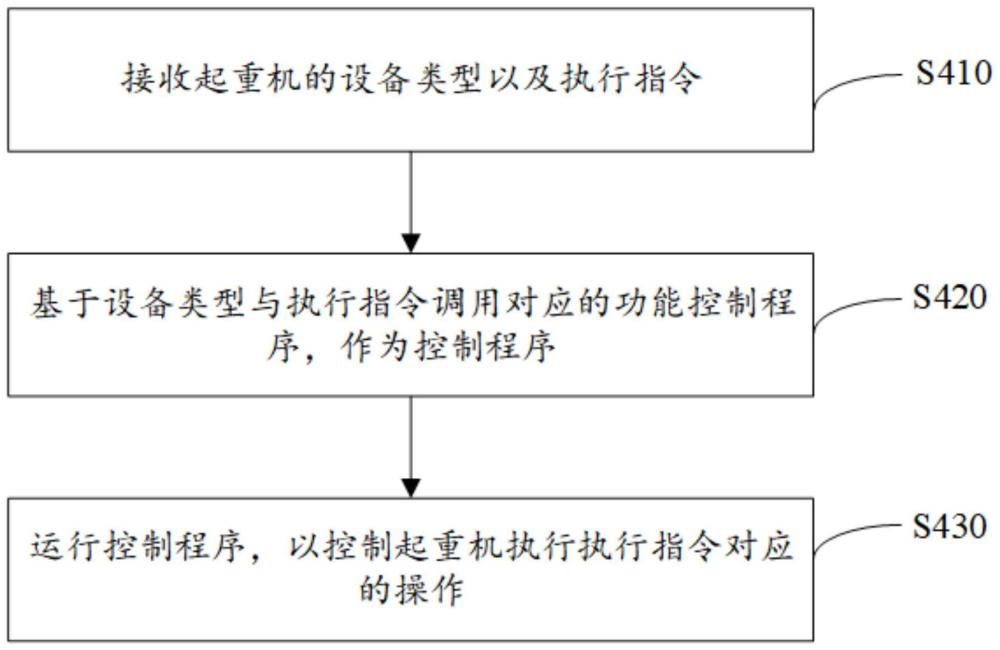

图4是本申请提供的起重机自动化控制方法一实施例的流程示意图;

图5是本申请提供的S430一实施例的流程示意图;

图6是本申请提供的S430另一实施例的流程示意图;

图7是本申请提供的自动控制模式一实施例的流程示意图;

图8是本申请提供的半自动控制模式一实施例的流程示意图。

具体实施方式

为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图和实施例,对本发明实施例中的技术方案进行清楚、完整地描述。特别指出的是,以下实施例仅用于说明本申请,但不对本申请的范围进行限定。同样的,以下实施例仅为本申请的部分实施例而非全部实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本申请保护的范围。

在本申请中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本申请的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

需要说明的是,本申请中的术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括至少一个该特征。本申请的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。

为了使本发明实施例公开的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明实施例进行进一步详细说明。本发明实施例的技术方案中对数据的获取、存储、使用、处理等均符合国家法律法规的相关规定。应当理解,此处描述的具体实施例仅仅用以解释本发明实施例,并不用于限定本发明实施例。

请参阅图1,图1是本申请提供的起重机自动化控制系统10一实施例的结构示意图,起重机自动化控制系统10包括互相通信连接的起重机自动化控制装置110以及中控服务器120,中控服务器120用于发送执行指令至起重机自动化控制装置110,起重机自动化控制装置110用于实现起重机自动化控制方法,起重机自动化控制装置110可设置在对应的起重机上,以实现对起重机的自动化控制。其中,起重机自动化控制方法在下述实施例中进行详细介绍,在此不作详述。

在一实施例中,如图2所示,起重机自动化控制系统10还可包括基础电控装置130,基础电控装置130与起重机自动化控制装置110通信连接;起重机自动化控制装置110还用于运行控制程序,生成对应的控制指令,并发送至基础电控装置130;基础电控装置130用于响应于控制指令控制起重机100的至少一个运行机构运行。可以理解地,基础电控装置130可与起重机100中的各个运行机构连接,以响应于控制指令控制起重机100的至少一个运行机构运行。具体地,起重机100中的运行机构可包括大车机构、小车机构、起升机构以及设置在起升机构上的吊具和吊具导板,上述各个运行机构都为起重机中的常规结构,本申请对此不作一一介绍。

在一实施例中,中控服务器120中运行有堆场管理系统(Block ManagementSystem,BMS),可利用中控服务器120中的堆场管理系统发送执行指令至起重机自动化控制装置110。如图3所示,在堆场管理系统发送执行指令至起重机自动化控制装置110之前,还可包括:

S310:接收码头操作系统发送的宏指令。

码头操作系统(Terminal Operation System,TOS)可运行在中控服务器120中或与中控服务器120不同的其他服务器中,其用于管理码头中各个设备的运行任务,其可通过向中控服务器120中的堆场管理系统发送宏指令,以使起重机100执行对应的运行任务,其中宏指令可为堆场着箱、集卡车着箱或者自动泊车等,TOS可响应于实际应用需求生成,在此不作限定。

S320:校验宏指令是否可执行。

在一实施方式中,可通过识别宏指令中的校验码来确定宏指令是否可执行,或者还可采用本技术领域中的任一常规的校验方法进行校验,在此不作限定与详述。

S330:在校验成功时,对宏指令进行分解,得到指令队列。

在校验成功时,对宏指令进行分解,得到指令队列;其中,指令队列中包含有多个依次排列的执行指令。在校验不成功时,可向码头操作系统反馈错误信息,不执行后续指令分解及发送操作。

S340:依次将各个执行指令发送至起重机自动化控制装置,以使得起重机自动化控制装置依次响应执行指令,利用起重机自动化控制方法控制起重机完成宏指令对应的所有操作。

在一实施例中,在上述S330:对宏指令进行分解之前,堆场管理系统可先确定宏指令是执行指令还是设置指令,其中执行指令用于指示起重机100的运行机构运行(例如上述的堆场着箱以及自动泊车等),设置指令用于指示起重机自动化控制装置110调整运行参数或运行模式,例如,运行参数可为起重机100的工作区间或起重机100的最大运行速度等,运行模式可为自动控制模式或半自动控制模式等,在此不作详述。响应于宏指令为执行指令,可对宏指令进行分解,得到指令队列,并依次发送执行指令至起重机自动化控制装置110;以宏指令为堆场着箱为例,堆场管理系统可将该宏指令分解成堆场抓箱指令以及堆场放箱指令,并依次发送执行指令至起重机自动化控制装置110。响应于宏指令为设置指令,堆场管理系统无需对该设置指令进行分解,其可实时接收并发送该设置指令至起重机自动化控制装置110,以使得起重机自动化控制装置110能够实时接收并响应设置指令,从而及时完成运行参数的设置或运行模式的切换。

下面对本申请提供的起重机自动化控制方法进行详细介绍。

请参阅图4,图4是本申请提供的起重机自动化控制方法一实施例的流程示意图,应用于上述起重机自动化控制系统中的起重机自动化控制装置,起重机自动化控制装置中存储有多个功能控制程序,该方法包括:

S410:接收起重机的设备类型以及执行指令。

接收起重机的设备类型以及执行指令,起重机的设备类型可包括但不限于轮胎式、轨道式、轮胎式的不同型号或者轨道式的不同型号,例如:轮胎式的单悬臂起重机以及轮胎式的双悬臂起重机。可以理解地,起重机的设备类型可通过工作人员设置的配置参数或根据起重机的设备型号识别得到,在此不作限定。

在一实施例中,在接收到中控服务器发出的执行指令之后,可先校验执行指令是否错发,如果执行指令未错发,则再执行后续S420~S430,并反馈完成信息至中控服务器。如果执行指令错发,则不执行后续S420~S430,反馈错误信息至中控服务器。可以理解地,可采用本技术领域中任一常规的校验方法进行校验,在此不作限定与详述。

在一实施例中,在响应执行指令执行对应控制操作的过程中,起重机自动化控制装置还可根据每一条执行指令的指令执行状态,例如:指令开始、指令完成或异常跳出等,生成一套完整且循环跳转的模式流程,以便上层软件系统通过监控模式流程的变化来进行任务分配。

S420:基于设备类型与执行指令调用对应的功能控制程序,作为控制程序。

基于设备类型与执行指令调用对应的功能控制程序,作为控制程序。在实际应用中,起重机自动化控制装置可为可编程逻辑控制器(Programmable Logic Controller,PLC),其中设置有程序、函数(FC)和功能块(FB)以及全局数据块(DB),程序主要包括七大部分:通信、指令和模式、运动控制、子系统数据处理、文件处理、调试工具以及仿真。为了方便或者安全保密,程序中的一些功能逻辑被封装成了函数和功能块。全局变量根据内容放在不同DB里面,为了区分起重机的不同设备类型,可在参数DB里加入CRANE_TYPE、ARMG_STYLE两个变量,从而根据配置不同参数调用对应的功能逻辑(即对应功能控制程序),以实现起重机的自动化控制。

通过将自动化控制过程中的各个控制程序按照功能模块化,例如:运行控制或自动对箱等功能模块,然后根据不同的设备类型以及执行指令调用对应的功能控制程序来执行对应的控制操作,能够大大精简控制框架,提高控制框架对各个设备类型的兼容,进而提高起重机自动化控制的程度,并且便于后期程序维护。

S430:运行控制程序,以控制起重机执行执行指令对应的操作。

运行控制程序,以控制起重机执行执行指令对应的操作;以执行指令为抓箱为例,运行控制程序,能够控制起重机执行抓箱操作。

本实施例通过根据设备类型与执行指令调用对应的功能控制程序,作为控制程序,然后运行控制程序,从而控制起重机执行执行指令对应的操作;通过将自动化控制过程中的各个控制程序按照功能模块化,然后根据不同的设备类型以及执行指令调用对应的功能控制程序来执行对应的控制操作,能够大大精简控制框架,实现控制框架对各个设备类型的兼容,进而提高起重机自动化控制的程度,并且便于后期程序维护。

在一实施例中,起重机自动化控制装置还可与基础电控装置设置在同一个PLC中,例如西门子PLC,也就是说起重机自动化控制功能与基础电控功能融合在同一个PLC设备中;相较于现有技术中,起重机自动化控制装置与基础电控装置分别通过不同的设备来实现的方案,例如起重机自动化控制装置为贝加莱PLC,基础电控装置为西门子PLC,本实施例中的方案通过将起重机自动化控制功能与基础电控功能融合在同一个PLC设备中,采用西门子PLC代替之前的贝加莱PLC,便于起重机自动化控制程序和基础电控程序的融合,能够减少起重机自动化控制系统中各个设备之间的数据转发量,进一步精简自动化控制架构,提升自动化控制的效率,更为程序调试和维护提供便利。可以理解地,上述实施例仅以西门子PLC为例进行说明,在其他实施方式中,还可采用其他型号的PLC,在此不作限定。

下面以执行指令为放箱或抓箱,设备类型为轮胎式或轨道式,功能控制程序选自运动控制程序,自动对箱程序,以及大车纠偏程序中的一个、两个或多个为例,对上述实施例中的S420:基于设备类型与执行指令调用对应的功能控制程序,作为控制程序的方案进行详细介绍。在设备类型不同的情况下,对应于执行指令所调用的功能控制程序也不同,具体可包括如下几种:

1、在设备类型为轮胎式,执行指令为放箱或抓箱时,响应于执行指令,可调用轮胎式起重机对应的运动控制程序、自动对箱程序以及大车纠偏程序,作为控制程序。

2、在设备类型为轨道式时,执行指令为放箱时,可响应于执行指令,调用轨道式起重机对应的运动控制程序以及自动对箱程序,作为控制程序。

3、在设备类型为轨道式时,执行指令为抓箱时,可响应于执行指令,调用轨道式起重机对应的运动控制程序,作为控制程序。

可以理解地,控制程序中包含两个或两个以上的功能控制程序时,在运行控制程序的过程中,两个或两个以上程序可以交叉执行、同时执行或者依次执行,具体可根据实际运行情况进行自适应调整,在此不对控制程序中的各个程序的执行顺序进行限定。

由于轮胎式起重机和轨道式起重机的运行机构的差异,轨道式起重机与轮胎式起重机的运行机构的运行精度不同,在自动化控制的过程中存在一些功能需求的差异,因此,两者的自动化控制程序也存在一些不同。例如:由于轮胎式起重机的大车运行精度较低,轮胎式起重机需要设置大车纠偏功能,而轨道式起重机就不需要;轮胎式起重机的大车定位精度较低,由此轮胎式起重机在放箱和抓箱的过程中都需要设置自动对箱功能,以避免对箱失败,而轨道式起重机只需要在放箱时才启用自动对箱功能。由此可知,上述方案能够在精简控制框架的基础上,根据不同的设备类型自适应取舍所需的功能控制程序,同时保证起重机的运行精度和效果。

本实施例通过将自动化控制路程中的各个控制程序按照功能模块化,然后根据起重机的设备类型以及执行指令调用对应的功能控制程序,以使得各个设备类型的起重机的自动化控制程序得到统一,精简控制框架的同时,提高自动化控制程序的适用性。相较于现有技术中设置多套自动化控制程序来实现对于不同设备类型的起重机进行控制的方案,通过上述手段能够将多套自动化控制程序进行融合成一套程序,能够大大减少对程序的维护成本。此外,根据不同的设备类型自适应取舍所需的功能控制程序,在精简控制框架的基础上,进一步保证起重机的运行精度和效果。

可以理解地,上述实施例仅以个别设备类型的起重机以及功能控制程序为例进行说明,在其他实施例中,可根据实际需求设置更多不同的功能控制程序,在此不作限定。

下述实施例对响应于不同的控制程序,运行控制程序,以控制起重机执行执行指令对应的操作的方案(即S430)进行详细介绍。其中控制程序可为运行控制程序、自动对箱程序或大车纠偏程序,大车纠偏程序可为自动化控制领域中任一能够实现大车纠偏功能的程序,本申请不作限定与详述。

下面,结合具体实施例,对于控制程序分别为运行控制程序、自动对箱程序的情况下的运行控制的控制流程(即步骤S430)进行详细说明。

首先,以控制程序为运行控制程序为例进行说明。

请参阅图5,图5是本申请提供的控制程序为运行控制程序时S430一实施例的流程示意图。

S4311:获取检测信息以及运行状态信息。

运行状态信息可包括起重机的运行速度以及运行位置等,基础电控装置可实时采集起重机中各个运行机构的运行状态信息,运行状态信息可通过基础电控装置实时获取得到。检测信息可为目标检测信息或吊具状态信息,其中,目标检测信息包括目标物的位置信息,吊具状态信息可包括吊具的位置信息和实时姿态。

在一实施例中,起重机自动化控制系统可包括设置于起重机小车架上的目标检测装置(Target Detection System,TDS),目标检测装置可利用3D激光技术实现对目标物位置信息提取,并准确确定目标物体的空间位置,其中,目标物可为集装箱、集卡车、智能搬运机器人(Automated Guided Vehicle,AGV)或伴侣支架等。可以理解地,在目标物为集卡车或AGV时,还可通过设置于起重机大车支架及大梁上的集卡定位装置(Chassis PositionSystem,CPS)来提取目标物体位置信息,其可利用激光检测技术,检测集卡或AGV的位置及倾转角度,同时还能够校验集卡或者AGV上的集装箱信息、对集卡或AGV进行精确定位以及实时监控集卡或AGV移动,将目标检测信息发送给起重机自动化控制装置,以进一步实现自动化作业。

在一实施例中,起重机自动化控制系统还可包括设置于起重机上的吊具检测装置(Spreader Detection System,SDS),其可利用光学原理和图像处理技术,通过检测吊具上3个固定排布的光源位置,获得空间上吊具的位置和实时姿态,然后生成吊具状态信息并传输至起重机自动化控制装置,以用于实现后续吊具微动控制的功能。

S4312:基于执行指令、检测信息以及运行状态信息,生成对应的控制指令。

基于执行指令、检测信息以及运行状态信息,生成对应的控制指令。具体地,可根据执行指令,生成各个运行机构对应的控制指令,其中不仅包括单个运行机构的智能控制,还包括多个运行机构的联动以及多个控制系统交互的智能控制。其中,小车机构以及大车机构之间可以存在联动,起升机构的高度在安全高度以上时,起升机构与大车机构、小车机构也可以存在联动,此时设置安全高度能够起到安全防撞的保护效果,安全高度的值可根据实际情况进行设置,在此不作限定。

例如:在执行指令为抓箱或放箱时,其可根据目标检测信息中的目标位置以及起重机的当前位置,控制大车机构、小车机构或起升机构运行到目标对应位置,然后再执行后续的抓箱或放箱操作。

S4313:基于检测信息、运行状态信息以及给定运行参数,计算得到当前运行参数值。

基于检测信息、运行状态信息以及给定运行参数,计算得到当前运行参数值。其中给定运行参数包括最大运行速度、最大运行加速度以及最大运行距离等。具体地,可根据目标检测信息以及基础电控装置反馈的运行位置和运行速度,结合各个运行机构对应的给定运行速度,实时计算出各个运行结构的当前运行速度,从而实现各个运行机构的速度闭环控制,提高自动化控制精度和效率。

在一实施例中,可基于设备类型,配置起重机中各个运行机构的给定运行参数。例如:起重机的设备类型为轮胎式双悬臂,其对应的集卡车车道有两个,此时可对应地设置较大的小车机构的最大运行距离;起重机的设备类型为轮胎式单悬臂,其对应的集卡车道只有一个,则此时可对应地设置较小的小车机构的最大运行距离。

S4314:将控制指令以及当前运行参数值发送至基础电控装置,以使得基础电控装置响应于控制指令控制起重机的至少一个运行机构按照当前运行参数值运行。

将控制指令以及当前运行参数值发送至基础电控装置,以使得基础电控装置响应于控制指令控制起重机的至少一个运行机构按照当前运行参数值运行。

具体地,在执行指令为放箱或抓箱时,可响应于执行指令,基于目标检测信息和运行状态信息,判断起重机是否到达目标对应位置;若起重机到达目标对应位置,则生成起升下降指令,起升下降指令用于指示起重机的起升机构下降,直至起升机构上的吊具着箱,从而进一步完成放箱或抓箱操作。其中,可根据起重机的大车机构以及小车机构的当前位置来判断起重机是否到达目标对应位置,在大车机构以及小车机构到达指定位置时,确定起重机到达目标对应位置。指定位置可由执行指令根据实际目标物所在位置来指示,在此不作限定。

在一实施例中,在将控制指令以及当前运行参数值发送至基础电控装置的步骤之前,可判断起重机的起升机构的高度是否大于安全高度;若起重机的起升机构的高度大于安全高度,则执行将控制指令以及当前运行参数值发送至基础电控装置的步骤;若起重机的起升机构的高度不大于安全高度,则不执行将控制指令以及当前运行参数值发送至基础电控装置的步骤,以避免设备间发生碰撞。也就是说,在起升机构的高度大于安全高度时,才控制各个运行机构运行,从而防止起升机构的高度过低,与其他设备发生碰撞。其中,安全高度可根据实际情况进行设置,在此不作限定。

例如:在实际应用中,可响应于执行指令为抓箱或放箱,在起升机构的高度大于安全高度时,给定吊具尺寸伸缩命令,以控制吊具尺寸调整到目标尺寸,然后再进一步控制起升机构继续下降至着箱,从而完成抓箱或放箱动作,避免在起升机构的高度太低时伸缩吊具,导致吊具与集装箱发生碰撞的问题。或者,可响应于执行指令,在起升机构的高度大于安全高度时,给定吊具导板落下或抬起的控制指令。其中,一般在集卡车上对双20英尺的集装箱作业时,考虑到集装箱间隙,才需要给定吊具导板抬起的控制指令,以免碰到集卡车上另一个20英尺的集装箱,其余情况一般都是保持吊具导板落下的状态。

在一实施例中,响应于起升机构上的吊具着箱,还可根据基础电控装置反馈的着箱信号或松绳信号,生成吊具开锁命令或吊具闭锁命令,以使得基础电控装置根据吊具开锁命令或吊具闭锁命令控制吊具开锁或闭锁,并在吊具开锁或吊具闭锁操作完成之后,反馈开锁反馈信号或闭锁反馈信号至起重机自动化控制装置,以使得起重机自动化控制装置确定吊具开锁或闭锁操作完成。

本实施例通过基础电控装置实时获取各个运行机构反馈的运行状态信息,响应于执行指令,根据目标检测装置或者吊具检测装置等反馈的检测信息,生成各个运行机构对应的控制指令和当前运行参数值,并发送对应的控制指令至基础电控装置,以通过基础电控装置响应于控制指令控制各个运行机构运行,有效提高运行控制的精度和效率。此外,在控制运行结构运行时,还考虑到起升机构的安全高度问题,能够大大避免设备间的碰撞问题,提高运行控制的安全性与稳定性。

下面,以控制程序为自动对箱程序为例进行详细说明。

需要说明的是,对于自动对箱而言,相应地,起重机的起重机构上设有吊具。自动对箱程序是结合吊具的状态完成的。

具体而言,请参阅图6,图6是本申请提供的控制程序为自动对箱程序时S430另一实施例的流程示意图。

S4321:获取吊具状态信息以及目标检测信息。

此处的吊具状态信息和目标检测信息与上文中介绍的相同,在此不再赘述。

S4322:基于吊具状态信息以及目标检测信息,生成吊具微调指令,吊具微调指令用于指示吊具与目标物对齐,从而完成对箱操作。

基于吊具状态信息以及目标检测信息,生成吊具微调指令,吊具微调指令用于指示吊具与目标物对齐,从而完成对箱操作。具体地,在接收到吊具状态信息时,可将接收到的吊具状态信息处理成实时偏差数据,然后基于目标检测信息和实时偏差数据来实现吊具位置的闭环控制和晃动保护,从而实现精准安全对箱。

在一实施例中,还可根据目标检测信息、吊具状态信息以及给定运行参数,实时计算吊具的微动速度值,并反馈给基础电控装置,以使得基础电控装置控制吊具以微动速度调整位置,从而与目标物对齐,进一步提高对箱的稳定性和精准度。

可以理解地,控制程序还可以是多程序的联动。例如,控制程序可以包括运动控制程序以及自动对箱程序,在此情况下,在基于运行控制程序进行运行控制结束后,可响应于起重机的起升机构下降至目标高度,运行自动对箱程序。也就是说,响应于放箱或抓箱指令,可先执行上述实施例中的运行控制程序,以控制起升机构下降至目标高度,然后运行自动对箱程序,以控制吊具与目标物对齐。进一步地,若吊具位置和目标物所在位置之间的距离在合理误差范围内,说明吊具与目标物对齐,则控制起升机构继续下降至着箱,以完成抓箱或放箱操作;否则起升机构继续停在目标高度,直到吊具位置调节至合理误差范围内。其中,目标高度可为距离目标物上方的一定高度,以便于吊具校准,具体高度值可根据实际情况进行自定义设置,在此不作限定;合理误差范围也可根据实际精度需求进行自定义设置,在此不作限定。

在一实施例中,起重机自动化控制系统还包括设置于起重机上的着箱检测系统(Landing Check System,LCS),其用于检测吊具与目标物之间的位置偏差,从而辅助对箱,进一步实现精准的自动抓箱、放箱。LCS主要用在叠高层箱时,检测集装箱与集装箱之间是否对齐。LCS通过在吊具四个角附近分别安装一个激光测距仪,激光方向竖直向下,利用单点激光器辅助对箱。放箱时若吊具上集装箱与下方集装箱对齐,则单点激光器不会检测到下方集装箱。如果集装箱角超出允许偏差范围(一般4cm),单点激光器将会检测到下方集装箱,说明箱与箱之间没有对齐,则此时就需要通过微动调节进一步修正吊具姿态。通过设置LCS来辅助对箱,可以有效地减小堆箱时TDS、SDS的检测误差对叠箱精度的影响。可以理解地,允许偏差范围可根据实际精度需求进行自定义设置,在此不作限定。

在一实施例中,起重机自动控制方法还可以包括:对起重机实现安全联锁保护,其具体包括防撞保护以及机器与堆场保护。

1、防撞保护

在起重机的安全范围内出现其他起重机时,获取起重机的运行状态信息、给定运行参数以及相邻起重机的邻机运行信息;基于运行状态信息、给定运行参数以及邻机运行信息,实时计算并更新起重机的最大安全速度,以使得起重机的运行速度低于最大安全速度,从而避免起重机之间发生碰撞。

具体地,获取起重机的实时大车位置和实时大车速度,相邻起重机的邻机实时大车位置和邻机实时大车速度,以及给定运行参数,如大车加速度、大车最大速度以及大车安全距离等,然后经过智能算法实时计算并更新起重机的大车最大安全速度,来实现大车机构减速和大车机构防撞保护。其中,相邻起重机的大车位置和大车速度由堆区管理系统(yard block)或者起重机远程控制系统(RCCS)直接或者间接传给起重机。

2、机器与堆场保护

在一实施例中,起重机自动化控制系统还包括设置于起重机上的防碰撞系统(Loading Collision Prevention System,LCPS),其用来实时扫描当前贝位的集装箱的轮廓,辅助实现智能软着陆和运行保护功能。具体地,可结合TDS反馈的集装箱之间的间隙,LCPS实时扫描得到的当前贝位的箱型轮廓,以及SDS反馈的吊具状态信息,实现吊具微动防撞保护,如限制吊具微动范围以及起升限速等。

在一实施例中,还可在校验堆场管理系统发送的执行指令的环节加入保护功能,拒绝接收堆场管理系统发送的危险指令,危险指令指的是运行范围中涉及冷藏箱支架、标定支架或者变电站等特殊区域。此外,还可在运行控制的过程中,根据实际情况加入动作保护,例如:限制吊具的微动范围等。

本实施例通过控制系统间的信息交互,对当前起重机的运行速度进行智能调控,能够有效及时地避免设备间的碰撞情况发生,提高防撞保护的精度。此外,通过增设危险指令的识别以及运行动作保护功能,进一步提高运行控制的安全性。

在一实施例中,起重机自动控制方法还可以包括对起重机实现异常处理,其具体包括:监测起重机是否出现风险情况或接收到故障信息;若出现风险情况或接收到故障信息,则将自动控制模式切换为半自动控制模式以便操作人员协调操作,或者切换为本地维修模式以便维修人员进行维修。

其中,在自动控制模式下,起重机自动化控制装置响应于执行指令,期间无需人工参与,全自动完成对应的控制操作。在半自动控制模式下,起重机自动化控制装置响应于执行指令,半自动执行对应的控制操作,期间部分操作需人工参与。本地维修模式,也可理解为远程手动模式,在本地维修模式下,需要人工维修或者全程手动控制。

具体地,在自动控制模式下,起重机自动控制系统可实时监控起重机的运行状态,若出现风险情况或自动运行失败等情况,报出相应故障,并转到半自动控制模式或者本地维修模式,由中控人员进一步处理;其中,风险情况可为位置和速度变化不匹配或者检测信息误差太大等。在执行抓箱、放箱命令时,可根据TDS和/或SDS和/或基础电控装置反馈的故障信息,报出相应故障,并转到半自动控制模式或者本地维修模式,由中控人员进一步处理;其中,故障信息可响应于存在安全隐患,影响自动运行控制的故障情况生成,此类故障情况可为运行机构运行不允许、吊具超载、吊具偏载、目标高度不匹配或集装箱间隙太小等,从而导致无法自动完成抓箱、放箱动作。

在一实施例中,在半自动控制模式或本地维修模式下,可由中控人员通过操作台执行对应的控制或维修操作,操作台可分为一般远程操作台(Remote Operation Station,ROS)以及维修远程操作台(Maintenance Remote Operation Station,MROS)。

具体地,在出现风险情况或接收到故障信息时,可由自动控制模式切换为半自动控制模式,然后由远程操作控制系统(ROCS)根据起重机自动化控制装置的工作模式分配任务到ROS,由远程操作人员完成接下来操作。当起重机在自动作业时发生一般故障时,比如一些信号异常跳变或传感器误动作等,此类一般故障可以复位,没有安全隐患,也不影响后续自动运行,则此时ROCS可根据当前工作模式分配任务到MROS,以使自动作业能够通过应急处理掉,然后在MROS远程操作完成后释放操作台任务,返回自动控制模式。

当起重机发生严重故障时,例如:无法执行自动控制任务或硬件损坏等,该严重故障一般可由基础电控装置报出,此时需维修人员进入电气房打开本地维修开关,手动切换到本地维修模式,以将起重机的控制权交于工作人员。

在一实施例中,还可实时记录起重机的运行状态信息以及故障信息,以便维修人员查看。具体地,起重机自动化控制装置可与状态日志报告系统(SRSL)通信,状态日志报告系统用来实时记录并管理起重机的运行状态信息以及故障信息,定时生成报告日志,以便维修人员查看,提高维修效率。在保存一段时间后可定期删除过期的报告日志。

实际上,起重机的控制模式可分为自动控制模式和半自动控制模式;自动控制模式下,起重机自动化控制装置响应于执行指令,期间无需人工参与,全自动完成对应的控制操作。在半自动控制模式下,起重机自动化控制装置响应于执行指令,半自动执行对应的控制操作,期间部分操作需人工参与。下面,分别结合具体实施例进行详细说明。

首先,以控制模式为自动控制模式为例进行说明。

请参阅图7,图7是本申请提供的自动控制模式下的抓箱或放箱任务的流程示意图,相应地,执行指令为堆场抓箱或堆场放箱。

S710:响应于堆场抓箱指令或堆场放箱指令,生成并发送对应的导航控制指令给基础电控装置,以使得基础电控装置控制起重机的大车机构以及小车机构到达指定位置。

S720:向TDS发送扫描指令,触发TDS对目标物进行扫描,并接收TDS反馈的目标检测信息。

S730:确定TDS扫描是否出现故障。

S740:若TDS扫描出现故障,则将自动控制模式转换为半自动模式以使得人工参与操作或者转为本地维修模式以便维修人员进行维修。

S750:若TDS扫描未出现故障,则生成起升下降指令,控制起升机构下降到目标高度。

上述S720~S750为可选步骤,在其他实施例中,可在大车机构以及小车机构到达指定位置之后,直接生成起升下降指令,控制起升机构下降到目标高度。可以理解地,在起升机构的高度处于安全高度之上时,生成吊具收缩指令,以控制吊具收缩至目标尺寸,从而便于后续抓箱/放箱。

S760:基于吊具状态信息以及目标检测信息,生成吊具微调指令,以控制吊具与目标物对齐。

S770:生成起升下降指令,控制起升机构继续下降,直至着箱。

在执行堆箱任务中,即在集装箱上进行放箱操作时,可在S770之前,再利用LCS确认集装箱是否满足对齐条件,若满足对齐条件,则执行放箱操作;若不满足对齐条件,则生成起升上升指令,以控制起升机构上升至一定高度,然后生成吊具微调指令,以修正吊具的位置,直至满足对齐条件,通过二次对箱,进一步保证堆箱任务的精度。

S780:根据基础电控装置反馈的着箱信号或松绳信号,生成吊具开锁命令或吊具闭锁命令,以控制吊具完成抓箱或放箱操作。

可以理解地,对集卡车或者AGV的自动抓箱或放箱的自动化控制流程类似,在此不作一一举例说明。其中,在集卡车或AGV的抓箱或放箱的自动控制模式下,在控制大车机构以及小车机构到达指定位置之前,需先引导集卡车或AGV到达目标位置。

接下来,以控制模式为半自动控制模式为例进行说明。

请参阅图8,图8是本申请提供的半自动控制模式下的抓箱或放箱任务的流程示意图,相应地,执行指令为堆场抓箱或堆场放箱。

S810:响应于堆场抓箱指令或堆场放箱指令,生成并发送对应的导航控制指令给基础电控装置,以使得基础电控装置控制起重机的大车机构以及小车机构到达指定位置。

S820:向TDS发送扫描指令,触发TDS对目标物进行扫描,并接收TDS反馈的目标检测信息。

S830:确定TDS扫描是否出现故障。

S840:若TDS扫描出现故障,则直接跳转人工操作。

S850:若TDS扫描未出现故障,则生成起升下降指令,控制起升机构下降到目标高度。

上述S820~S850为可选步骤,在其他实施例中,可在大车机构以及小车机构到达指定位置之后,直接生成起升下降指令,以控制起升机构下降到目标高度,在此不作限定。

S860:跳转人工操作,手动控制完成对箱和抓箱或放箱操作。

S870:手动控制起升机构上升至安全高度,切换为自动控制模式。

可以理解地,对集卡车或者AGV的抓箱或放箱的半自动控制流程类似,在此不作一一举例说明。其中,在对集卡车或AGV的抓箱或放箱的半自动控制模式下,在控制大车机构以及小车机构到达目标所在位置之前,需先引导集卡车或AGV到达目标位置。

本实施例能够实时监控起重机的风险情况以及故障情况,针对于不同程度的风险或者故障,自适应地切换至半自动控制模式或本地维修模式,以及时解决自动控制过程中出现的问题,从而提高起重机控制的稳定性以及安全性。同时,通过各个装置间的故障检测以及信息交互,保证了故障检测的精确性和及时性,配合控制模式的灵活切换,进一步提高起重机控制的效率。

在本申请所提供的几个实施方式中,应该理解到,所揭露的方法以及设备,可以通过其它的方式实现。例如,以上所描述的设备实施方式仅仅是示意性的,例如,模块或单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个单元或组件可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。

需要说明的是:上述本发明实施例先后顺序仅仅为了描述,不代表实施例的优劣。且上述对本说明书特定实施例进行了描述。其它实施例在所附权利要求书的范围内。在一些情况下,在权利要求书中记载的动作或步骤可以按照不同于实施例中的顺序来执行并且仍然可以实现期望的结果。另外,在附图中描绘的过程不一定要求示出的特定顺序或者连续顺序才能实现期望的结果。在某些实施方式中,多任务处理和并行处理也是可以的或者可能是有利的。

本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于装置实施例而言,由于其基本相似于方法实施例,所以描述的比较简单,相关之处参见方法实施例的部分说明即可。

本领域普通技术人员可以理解实现上述实施例的全部或部分步骤可以通过硬件来完成,也可以通过程序来指令相关的硬件完成,所述的程序可以存储于一种计算机可读存储介质中,上述提到的存储介质可以是只读存储器,磁盘或光盘等。

作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部单元来实现本实施方式方案的目的。

另外,在本申请各个实施方式中的各功能单元可以集成在一个处理单元中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个单元中。上述集成的单元既可以采用硬件的形式实现,也可以采用软件功能单元的形式实现。

以上所述仅为本申请的实施例,并非因此限制本申请的专利范围,凡是利用本申请说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本申请的专利保护范围内。

- 自动化集装箱起重机、控制系统及控制方法

- 一种基于5G网络的自动化起重机控制系统及其方法