一种提高超薄铜合金薄带成品板型的装置及方法

文献发布时间:2024-01-17 01:14:25

技术领域

本发明涉及有色金属带材生产技术领域,尤其涉及提高厚度为0.03~0.5mm铜合金薄带成品板型的装置及方法。

背景技术

铜及铜合金板带是铜加工材应用的主要产品类型,广泛应用于航空航天、国防军工、通讯、电子信息等领域,例如制造新能源互联器、光伏太阳能板、汽车接插端子件、锂电池等。

铜及铜合金板带的发展趋势是超薄化、合金化,以往市场应用的主流产品厚度为0.15~1.5mm,目前已经降低至0.03~0.5mm;以往市场应用的主流产品为紫铜和黄铜带,目前市场需求量较大的产品为添加Ti、Mg、Fe、Cr、Ni、Sn等微合金元素的高铜合金带材。同时,国防军事、航空航天、通讯等领域对此类薄规格铜合金薄带的质量要求越来越高,尤其是对产品的尺寸精度、厚度公差、表面光洁度、各向异性程度、抗高温、抗蠕变性能越来越严格。此类高等级的铜合金薄带材也被国内外业界称为“高精密铜带”。

由于铜合金薄带的下游二次加工工序主要为裁剪、冲压、蚀刻,为避免成品应用时出现变形、翘曲、凸凹,以及各向异性所导致的制耳,因而要求铜合金薄带具有极低的残余内部应力和极高的板型质量。目前市场对此类厚度在0.03~0.5mm的高精密铜带产品的残余应力小于5%,板型要求为1~3I,但目前国产的该厚度规格铜合金薄带板型只能控制到5~7I。

目前,国内在降低铜及铜合金带材残余应力、提高成品板型方面主要有以下几种工艺,但在生产低残余应力尤其是1~3I高板型质量的0.03~0.5mm厚度的铜合金薄带时存在以下问题:

(1)采用钟罩式热处理炉对铜合金带卷进行4~6卷的多卷堆垛式退火等热处理工序,但外径为Φ1200~Φ1800mm的大卷重带卷进行整体热处理时,卷的外侧和芯部存在不均匀,产品性能一致性较差。钟罩式热处理炉适合0.5mm以上厚规格带材的退火,因为在生产0.03~0.5mm薄带时带材层间容易粘结,经常无法进行生产。同时,钟罩式热处理炉无法实现铜合金薄带在热状态下的张力拉伸变形,无法提高板型质量。

(2)采用拉弯矫直机对铜合金带材进行双级S辊组的1%~5%拉伸冷变形,同时结合23~29辊系的小直径辊对带材进行冷态矫平。该方式在生产普通紫铜、黄铜等低屈强比带材时能够充分降低成品内部的残余应力,将板型质量控制最低至3~5I,但在生产添加Ti、Mg、Fe、Cr、Ni、Sn等微合金元素的高铜合金薄带时,其板型最低只能控制在5I左右。同时,由于微合金化的铜合金强度较高,冷态拉伸矫平后其残余应力往往再次显现,在后续冲制、蚀刻、裁剪时各类翘曲、凸凹、制耳重复出现。另外,目前世界范围内采用拉弯矫直机所生产的铜合金薄带最小厚度为0.05mm,无法生产0.05mm厚度以下的产品。

(3)针对钟罩式热处理炉不适合铜合金薄带退火等热处理生产的弊端,国内外有生产企业采用将大卷重铜带卷进行开卷→展开单层通过式连续热处理→卷取的工艺,以提高退火等热处理的均匀性,同时避免带卷的层间粘结。但由于铜带的热处理温度较高,例如高铜合金固溶热处理温度在800~850℃以上,且带材在较薄的热状态下无法在炉内设置夹送辊、S辊等装置对其进行传送并实现张力控制的目的,其生产线只是在连续热处理炉本体的炉外设置S辊组、偏导辊、跳动辊等部件进行状态下的炉外张力控制进而实现薄带在非热处理段各设备部件之间建张、传送和生产运行,如说明书附图1所示。而在退火等热处理工序的炉子本体内部是采用上部气流喷射装置、下部气流喷射装置对铜合金薄带进行悬浮式控制,当F

综上所述,目前应用在本领域的三种工艺技术均无法实现对厚度0.03~0.5mm铜合金薄带提高板型质量至1~3I的生产目的。为此,我们提出一种提高超薄铜合金薄带成品板型的装置及方法。

发明内容

本发明要解决的技术问题是克服现有的缺陷,提供一种提高超薄铜合金薄带成品板型的装置及方法,利用铜合金薄带具有的高密度特点(密度为8.9×10

为实现上述目的,本发明提供如下技术方案:一种提高超薄铜合金薄带成品板型的装置,包括连续热处理炉炉体,下包角偏导张力单辊和上包角偏导张力单辊,所述下包角偏导张力单辊转动设置在连续热处理炉炉体出口处的下侧并与外部驱动机构连接,为主动辊;所述上包角偏导张力单辊转动设置在连续热处理炉炉体进口处的上侧,为无驱动的从动辊,通过铜合金薄带的自重及下包角偏导张力单辊的双重作用下旋转并实现炉外的铜合金薄带进入连续热处理炉炉体内,依靠上包角偏导张力单辊和下包角偏导张力单辊之间的铜合金薄带悬垂段自重对薄带在热处理过程中形成双级梯次张应力控制。

作为本发明的一种优选技术方案,还包括上部交换气流装置和下部交换气流装置,所述上部交换气流装置均匀设置在连续热处理炉炉体内部铜合金薄带悬垂段的上方;所述下部交换气流装置均匀设置在连续热处理炉炉体内部铜合金薄带悬垂段的下方。

本发明还提供一种提高超薄铜合金薄带成品板型的方法,包括以下步骤:

S1、在连续热处理炉炉体的入口侧设置上包角偏导张力单辊,在出口侧设置下包角偏导张力单辊,形成高低辊布置结构,下包角偏导张力单辊由外部电机驱动,进而实现与其有一定包角关系的铜合金薄带向出口方向运行;上包角偏导张力单辊采用无电机驱动的从动辊,通过与其有一定包角关系的铜合金薄带的自重及下包角偏导张力单辊驱动的双重作用下旋转并实现炉外的铜合金薄带进入连续热处理炉炉体内;

S2、由于铜合金薄带具有高密度的特点,铜合金薄带在上包角偏导张力单辊和下包角偏导张力单辊之间进行悬垂控制,可依靠铜合金的自身重量对薄带在热处理过程中的热状态下形成双级梯次张力控制,分别为悬垂段的铜合金薄带与上包角偏导张力单辊在内侧接触点处形成的第一梯次大张力控制,以及悬垂段的铜合金薄带与下包角偏导张力单辊在内侧接触点处形成的第二梯次小张力控制;

S3、利用外部进口处辊组控制连续热处理炉炉体进口侧的铜合金薄带与上包角偏导张力单辊在外侧接触点处形成的入口张应力范围为2~3kg/mm

S4、连续热处理炉炉体内位于上侧的上部交换气流装置产生对铜合金薄带悬垂段向下的浮力,连续热处理炉炉体内位于下侧的的下部交换气流装置产生对铜合金薄带悬垂段向上的浮力,向上浮力和向下浮力及薄带自重之间的关系式满足F

与现有技术相比,本发明的有益效果是:

1.在目前行业内无法实现炉内热状态下利用夹送辊、S辊组、跳动辊对铜合金薄带进行张力控制的条件下,利用铜合金薄带具有的高密度特点(密度为8.9×10

2.通过在连续热处理炉内设置简单结构的上、下包角偏导张力单辊,改变了以往利用专门的夹送辊、S辊组、跳动辊等复杂结构装置,有利于生产运行、维护检修,更换方便。

3.通过上部交换气流装置和下部交换气流装置的控制,在进行热处理降低铜合金薄带残余应力的同时也对薄带进行了热状态张力控制,减少了工序,有效利用了生产余热,有利于降低能源消耗和生产成本。

4.能够生产出市场所急需的低残余应力、板型质量达到1~3I的高精密铜合金薄带,有利于替代进口并节省外汇。

附图说明

图1为现有技术连续热处理炉炉体及其前后各类炉外张力控制装置的示意图;

图2为现有技术铜合金薄带在连续热处理炉体内的气流漂浮控制的示意图;

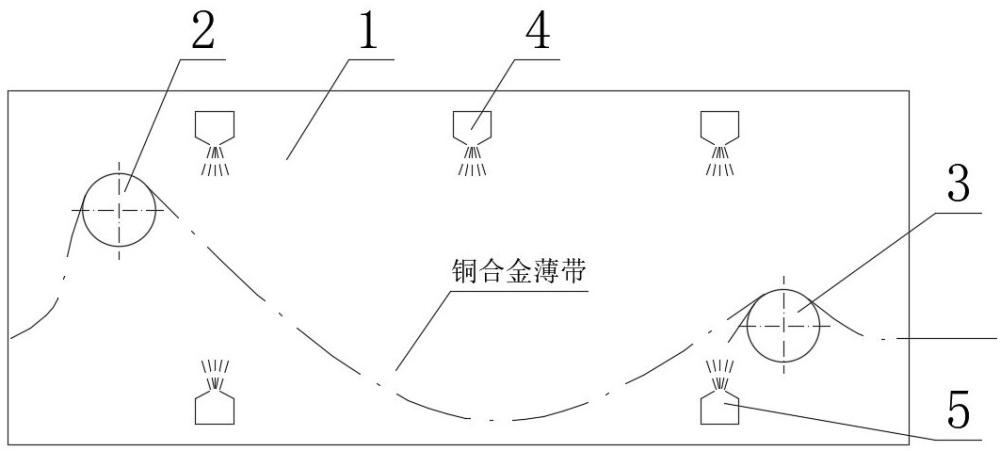

图3为本发明的结构示意图;

图4为本发明铜合金薄带运行状态的示意图;

图5为本发明的结构示意图。

图中:1连续热处理炉炉体、2上包角偏导张力单辊、3下包角偏导张力单辊、4上部交换气流装置、5下部交换气流装置、6轴套、7芯轴。

实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图3-5,本发明提供一种技术方案:一种提高超薄铜合金薄带成品板型的装置,包括连续热处理炉炉体1,下包角偏导张力单辊3和上包角偏导张力单辊2,所述下包角偏导张力单辊3转动设置在连续热处理炉炉体1出口处的下侧并与外部驱动机构连接,为主动辊;所述上包角偏导张力单辊2转动设置在连续热处理炉炉体1进口处的上侧,为无驱动的从动辊,通过铜合金薄带的自重及下包角偏导张力单辊3的双重作用下旋转并实现炉外的铜合金薄带进入连续热处理炉炉体1内,依靠上包角偏导张力单辊2和下包角偏导张力单辊3之间的铜合金薄带悬垂段自重对薄带在热处理过程中形成双级梯次张应力控制,利用铜合金薄带具有的高密度特点(密度为8.9×10

优选的,所述上包角偏导张力单辊2与铜合金薄带的双侧包角值∠a≤45°,下包角偏导张力单辊3与铜合金薄带的双侧包角值∠b≤30°,且∠a>∠b,可以避免铜合金薄带与上、下包角偏导张力单辊出现滑动;所述上包角偏导张力单辊2和下包角偏导张力单辊3的高差h范围为800mm~200mm;所述上包角偏导张力单辊2和下包角偏导张力单辊3的水平距离L的范围为4500mm~6000mm。如此,使铜合金薄带悬垂曲率半径P的数值应能实现悬垂段自重的第一梯次大张应力范围为6~8kg/mm

上述曲率半径P满足公式:S=2Parcsin(L/2P)-h,单位mm。其中:S-弧长,P-曲率半径,L-上下辊水平距离,h-上下辊高差。

由此,铜合金薄带悬垂段重量G=S·B·t·ρ=[2Parcsin(L/2P)-h]Btρ,单位kg。其中铜合金密度ρ=8.9×10

张应力σ=G/s= [2Parcsin(L/2P)-h]Btρ/Bt=ρ[2Parcsin(L/2P)-h]=8.9×10

优选的实施例,装置还包括上部交换气流装置4和下部交换气流装置5,所述上部交换气流装置4均匀设置在连续热处理炉炉体1内部铜合金薄带悬垂段的上方;所述下部交换气流装置5均匀设置在连续热处理炉炉体1内部铜合金薄带悬垂段的下方,上部和下部交换气流装置均采用装机功率为15kW且转速为1800rpm的循环风机进行控制,进而实现对热处理炉内气氛的连续流动、循环更换,以满足铜合金薄带快速和均匀化热处理工艺的需求,在进行热处理降低铜合金薄带残余应力的同时也对薄带进行了热状态张力控制,减少了工序,有效利用了生产余热,有利于降低能源消耗和生产成本。

进一步优选的,所述上包角偏导张力单辊2和下包角偏导张力单辊3均包括轴套6和芯轴7,轴套6套设在芯轴7的外侧表面。

本发明还提供一种提高超薄铜合金薄带成品板型的方法,具体如下:

在连续热处理炉炉体1的入口侧设置上包角偏导张力单辊2,在出口侧设置下包角偏导张力单辊3,形成高低辊布置结构,辊子直径均为Φ180mm,且辊子结构均为内部芯轴和外部辊套相组合的型式,辊套的表面光洁度为1.6μm。下包角偏导张力单辊3为主动辊,由功率为2.4kW且转速为1500rpm的电机驱动,进而实现与其有一定包角关系的铜合金薄带向出口方向运行;上包角偏导张力单辊2采用无电机驱动的从动辊,通过与其有一定包角关系的铜合金薄带的自重及下包角偏导张力单辊3驱动的双重作用下旋转并实现炉外的铜合金薄带进入连续热处理炉炉体1内。

为避免铜合金薄带与上、下包角偏导张力单辊出现滑动,上包角偏导张力单辊与其有一定包角关系的铜合金薄带的双侧包角值a角度符合:∠a≤45°;下包角偏导张力单辊与其有一定包角关系的铜合金薄带的双侧包角值b角度符合:∠b≤30°,同时∠a>∠b。

位于入口侧的上包角偏导张力单辊与位于出口侧的下包角偏导张力单辊形成高低辊布置结构,其中上包角偏导张力单辊高于下包角偏导张力单辊,上下两辊的高差h满足800mm≤h≤1200mm,上下两辊的水平距离L满足4500mm≤L≤6000mm。

由于铜合金薄带具有高密度的特点(密度为8.9×10

为保证热处理炉内部薄带张力与炉外薄带张力的匹配性,利用外部进口处辊组控制连续热处理炉炉体1进口侧的铜合金薄带与上包角偏导张力单辊2在外侧接触点处形成的入口张应力范围为2~3kg/mm

为了满足铜合金薄带悬垂段完全自由状态下的重力控制,连续热处理炉炉体1内位于上侧的上部交换气流装置4产生对铜合金薄带悬垂段向下的浮力,连续热处理炉炉体1内位于下侧的的下部交换气流装置5产生对铜合金薄带悬垂段向上的浮力,向上浮力和向下浮力及薄带自重之间的关系式满足F

上部和下部交换气流装置均采用装机功率为15kW且转速为1800rpm的循环风机进行控制,进而实现对热处理炉内气氛的连续流动、循环更换,以满足铜合金薄带快速和均匀化热处理工艺的需求,在进行热处理降低铜合金薄带残余应力的同时也对薄带进行了热状态张力控制,减少了工序,有效利用了生产余热,有利于降低能源消耗和生产成本。

铜合金薄带在上、下包角偏导张力单辊之间的运行速度满足以下要求:当带材厚度范围为0.03~0.05mm时,运行速度为60m/min;当带材厚度范围为0.05~0.08mm时,运行速度为45m/min;当带材厚度范围为0.08~0.15mm时,运行速度为30m/min;当带材厚度范围大于0.15mm时,运行速度为5~15m/min。为防止铜合金薄带与上、下包角偏导张力单辊之间出现打滑导致表面缺陷,以上运行速度精度误差应小于设置速度值的0.15%。

本发明中未公开部分均为现有技术,其具体结构、材料及工作原理不再详述。尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种成品板带卷上卷卸卷装置及其工作方法

- 一种带载体的极薄铜箔、极薄铜箔生产方法及装置

- 一种薄型木制板自动存取装置

- 一种热塑性树脂超薄预浸带的制备方法和制备装置

- 一种超薄预浸带的液相制备方法和制备装置

- 一种用于薄型金属成品带料板形控制的预弯装置

- 一种超薄紫铜薄带的制备方法及超薄紫铜薄带