适用于大直径嵌岩桩孔底岩面修整的滚刀钻头制作方法

文献发布时间:2024-01-17 01:14:25

技术领域

本发明涉及嵌岩桩的技术领域,具体而言,涉及适用于大直径嵌岩桩孔底岩面修整的滚刀钻头制作方法。

背景技术

在直径1600mm以上的大直径嵌岩桩硬岩钻进中,通常采用分级扩孔取芯钻进或小钻阵列取芯钻进工艺。分级扩孔钻进工艺是采用小直径旋挖钻筒钻头从桩中心处钻入取芯,逐步分级扩大钻进直径,直至达到设计桩径;小钻阵列取芯钻进工艺是采用相同小直径截齿筒钻,按阵列依次取芯并采用设计桩径筒钻整体一次性削平的钻进工艺。

但是其都存在下述问题,旋挖钻机在入岩钻进过程中,受岩体裂隙发育程度、岩石硬度不同等影响,无论采用分级扩孔工艺或小钻阵列取芯工艺钻进,在每一回次钻进取岩芯时,岩芯底部标高都会存在一定的差异,最终成孔后,孔底整体表现为凹凸或台阶状。

现有技术中,针对孔底凹凸不平或台阶状孔底的状况,采用取芯钻进无法实现修平,因此,实际施工过程中,大部分钻孔终孔后未对孔底进行修整处理,给成桩质量带来一定的隐患;或者采用小直径筒钻咬合碎裂工艺,用小直径筒钻通过多个孔位咬合钻进,对孔底凹凸不平岩面进行碎裂修平,过程中需反复移动筒体位置,并多次进行孔底捞渣,施工速度慢、处理效果差;或者采用回转钻机配置滚刀钻头回转钻进磨平孔底,但施工中需要更换钻机,过程时间长且成本高。

发明内容

本发明的目的在于提供适用于大直径嵌岩桩孔底岩面修整的滚刀钻头制作方法,旨在解决现有技术中,在大直径嵌岩桩硬岩钻进中,难以处理终孔后孔底凹凸不平的状况,造成成桩质量差的问题。

本发明是这样实现的,适用于大直径嵌岩桩孔底岩面修整的滚刀钻头制作方法,包括以下步骤:

1)、提供呈筒状的旋挖钻筒,将所述旋挖钻筒的底部的截齿以及牙轮割除,形成具有底部开口的筒体;

2)、提供底板,所述底板包括朝下布置的下端面以及朝上布置的上端面,在所述下端面上安装多个滚刀支架以及牙轮钻头,多个所述滚刀支架以及牙轮钻头间隔布置在下端面上;所述滚刀支架包括基座板,所述基座板的两端分别具有朝下延伸布置的安装架,两个所述安装架呈间隔布置,形成安装区域;

在所述安装区域中布设镶齿滚刀,所述镶齿滚刀包括呈条状的滚刀轴以及呈筒状的滚刀筒,将所述滚刀轴的两端分别通过螺栓与安装架固定连接,所述滚刀轴的中部套设有围绕滚动轴滚动的滚刀筒,所述滚刀筒的外表面上嵌有多个呈尖头状的碾磨头,多个所述碾磨头均匀间隔布置在滚刀筒上;

水平旋转所述底板,所述滚刀筒的移动轨迹形成滚刀碾磨轨迹环,所述牙轮钻头的移动轨迹形成牙轮碾磨轨迹环,多个所述滚刀碾磨轨迹环与多个牙轮碾磨轨迹环将所述下端面完全覆盖。

3)、将所述筒体的底部焊接固定在上端面上,所述底板封盖在底部开口上,所述底板与筒体固定连接,形成滚刀钻头。

可选的,在所述步骤2)中,对所述底板进行切割,形成多个泄压孔,所述泄压孔由上至下贯穿底板,所述泄压孔与滚刀支架以及牙轮钻头呈间隔布置。

可选的,所述筒体具有呈环绕状的筒壁,所述筒壁围合形成筒腔,所述筒腔具有所述底部开口,所述筒壁的外表面上焊接有竖向肋或环向肋。

可选的,所述安装架的底部架具有两个朝外延伸形成的安装头,两个所述安装头之间呈间隔布置形成固定区域,所述滚刀轴的端部穿过所述固定区域形成穿过段;

所述穿过段上设有穿过孔,所述安装头上设有安装孔,所述安装孔与穿过孔呈对齐布置形成锚固通道,在所述步骤2)中,在所述锚固通道中穿设螺栓,使所述穿过段与安装头固定连接。

可选的,在所述步骤3)中,所述牙轮钻头布置在下端面的中心以及两侧;所述牙轮碾磨轨迹环覆盖在下端面的中部区域以及外周区域,所述滚刀碾磨轨迹环覆盖在中部区域以及外周区域之间。

可选的,在所述步骤3)中,在所述上端面上焊接有三角板钢架,所述三角板钢架包括水平布置的水平段以及纵向布置的纵向段,将所述水平段焊接固定在上端面上,将所述纵向段焊接固定在筒体的内侧壁上。

可选的,提供八个所述三角板钢架,将所述纵向段焊接固定在筒体的内侧壁上之前,分别将八个所述三角板钢架焊接固定在上端面上,八个所述三角板钢架均匀间隔布置在上端面上。

可选的,所述筒体的底部具有朝下布置的底部壁;在所述步骤3)中,将所述筒体的底部焊接固定在上端面上之前,根据底部开口的尺寸,在所述上端面上切割形成弧形槽,将所述底部壁抵接在弧形槽的底部上,形成弧形的对接段后,沿着所述对接段的延伸方向进行内侧焊接以及外侧焊接,使所述底板与筒体固定连接。

可选的,所述滚刀筒具有邻近底板中心的内侧端以及背离底板中心的外侧端,沿着所述外侧端朝向内侧端的方向,所述滚刀筒的横截面逐渐收束;

所述滚刀筒具有中心孔,所述中心孔贯穿滚刀筒的中心轴,所述滚刀轴的中部穿过所述中心孔;所述滚刀筒内设有多个弧形轨道,所述弧形轨道沿着滚刀筒的周向弧形延伸,多个所述弧形轨道沿着滚刀筒的轴向间隔布置,所述弧形轨道与中心轴呈隔离布置;

所述弧形轨道内设有沿着弧形轨道滚动的配重件,当所述滚刀筒沿着滚刀碾磨轨迹环移动时,所述滚刀筒围绕滚刀轴顺时针转动,当所述配重件移动至设定高度后,所述配重件在重力的作用下沿着弧形轨道朝下移动,并自上而下撞击在弧形轨道上。

可选的,沿着顺时针方向,所述弧形轨道包括前侧端以及后侧端,所述后侧端上连接有限位弹簧,限位弹簧的内端连接在后侧端上,限位弹簧的外端朝向弧形轨道的延伸方向延伸布置;

当所述滚刀筒从静止状态开始转动后,所述配重件在重力的作用下,自上而下撞击且抵压在限位弹簧上,所述限位弹簧受力变形;当所述配重件移动至设定高度后,所述配重件在弹力以及重力的作用下,自上而下撞击到在弧形轨道的前侧端上;随着转动筒的持续转动,所述配重件从前侧端复位至抵压在限位弹簧上。

与现有技术相比,本发明提供的适用于大直径嵌岩桩孔底岩面修整的滚刀钻头制作方法,通过将旋挖钻机上的旋挖钻筒的底部截齿以及牙轮切除,再将布设有镶齿滚刀以及牙轮钻头的底板焊接在底部开口上形成旋挖滚刀钻头,实现旋挖钻筒与镶齿滚刀相结合,在实际施工中,在旋挖钻筒挖孔完毕后,将旋挖钻筒更换为旋挖滚刀钻头,无需更换钻机,利用旋挖滚刀钻头对凹凸或台阶状的孔底进行全断面修整磨平,使孔底平整,极大减少了孔底沉渣厚度超标的概率,有效提升桩身质量,大大节省缺陷桩处理的直接费用,社会效益和经济效益显著。

附图说明

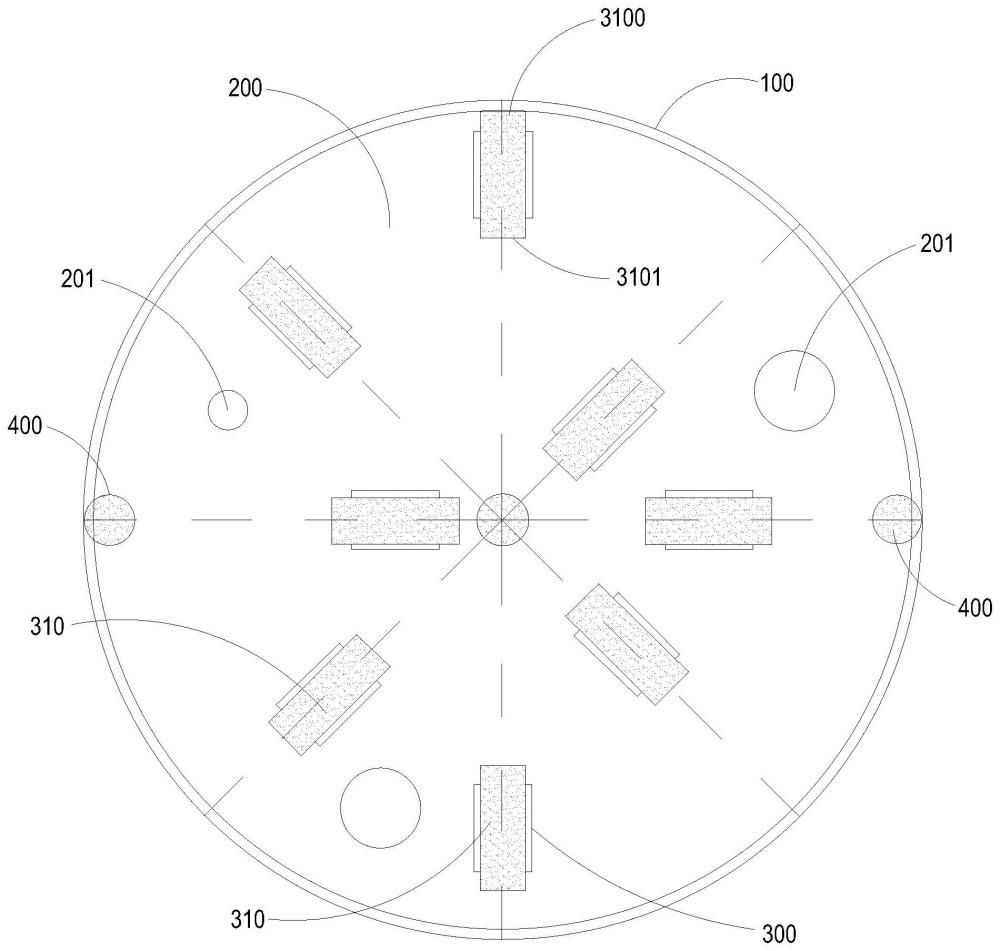

图1是本发明提供的适用于大直径嵌岩桩孔底岩面修整的滚刀钻头的仰视示意图;

图2是本发明提供的镶齿滚刀处的立体示意图;

图3是本发明提供的滚刀支架的立体示意图;

图4是本发明提供的筒体的正视示意图;

图5是本发明提供的筒体内的局部示意图;

图6是本发明提供的滚刀钻头的剖切示意图;

图7是本发明提供的滚刀筒的剖切示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

以下结合具体实施例对本发明的实现进行详细的描述。

本实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

参照图1-7为本发明提供的较佳实施例。

本发明提供的适用于大直径嵌岩桩孔底岩面修整的滚刀钻头制作方法,包括以下步骤:

1)、提供呈筒状的旋挖钻筒,将旋挖钻筒的底部的截齿以及牙轮割除,形成具有底部开口101的筒体100;

2)、提供底板200,底板200包括朝下布置的下端面以及朝上布置的上端面,在下端面上安装多个滚到支架300以及牙轮钻头400,多个滚到支架300以及牙轮钻头400间隔布置在下端面上;滚到支架300包括基座板300,基座板300的两端分别具有朝下延伸布置的安装架301,两个安装架301呈间隔布置,形成安装区域302;

在安装区域302中布设镶齿滚刀310,镶齿滚刀310包括呈条状的滚刀轴311以及呈筒状的滚刀筒312,将滚刀轴311的两端分别通过螺栓305与安装架301固定连接,滚刀轴311的中部套设有围绕滚动轴滚动的滚刀筒312,滚刀筒312的外表面上嵌有多个呈尖头状的碾磨头313,多个碾磨头313均匀间隔布置在滚刀筒312上;

水平旋转底板200,滚刀筒312的移动轨迹形成滚刀碾磨轨迹环,牙轮钻头400的移动轨迹形成牙轮碾磨轨迹环,多个滚刀碾磨轨迹环与多个牙轮碾磨轨迹环将下端面完全覆盖。

3)、将筒体100的底部焊接固定在上端面上,底板200封盖在底部开口101上,底板200与筒体100固定连接,形成滚刀钻头。

上述提供的适用于大直径嵌岩桩孔底岩面修整的滚刀钻头制作方法,通过将旋挖钻机上的旋挖钻筒的底部截齿以及牙轮切除,再将布设有镶齿滚刀310以及牙轮钻头400的底板200焊接在底部开口101上形成旋挖滚刀钻头,实现旋挖钻筒与镶齿滚刀310相结合,在实际施工中,在旋挖钻筒挖孔完毕后,将旋挖钻筒更换为旋挖滚刀钻头,无需更换钻机,利用旋挖滚刀钻头对凹凸或台阶状的孔底进行全断面修整磨平,使孔底平整,极大减少了孔底沉渣厚度超标的概率,有效提升桩身质量,大大节省缺陷桩处理的直接费用,社会效益和经济效益显著。

并且,滚刀筒312围绕滚动轴持续转动,同时滚刀筒312上嵌有呈尖头状的碾磨头313,因此旋挖滚刀钻头钻进过程中,在轴向力、水平力和扭矩的作用下,滚刀筒312及碾磨头313连续对硬岩进行碾磨、刻划并逐渐嵌入岩石中,并对岩石进行挤压破坏,大幅提高整体破岩钻进效率。

在步骤2)中,对底板200进行切割,形成多个泄压孔201,泄压孔201由上至下贯穿底板200,泄压孔201与滚到支架300以及牙轮钻头400呈间隔布置。这样,泄压孔201用于钻进过程中减小压力,提高整体破岩钻进效率。

筒体100具有呈环绕状的筒壁,筒壁围合形成筒腔,筒腔具有底部开口101,筒壁的外表面上焊接有竖向肋或环向肋110。这样,提高了筒体100的整体强度。

安装架301的底部架具有两个朝外延伸形成的安装头303,两个安装头303之间呈间隔布置形成固定区域304,滚刀轴311的端部穿过固定区域304形成穿过段。

穿过段上设有穿过孔,安装头303上设有安装孔,安装孔与穿过孔呈对齐布置形成锚固通道,在步骤2)中,在锚固通道中穿设螺栓305,使穿过段与安装头303固定连接。这样,通过利用滚到支架300实现将滚刀轴311的两端固定,同时通过滚刀轴311中部套设的滚动筒在旋挖滚刀钻头钻进的过程中,对孔底岩层进行磨平处理,即可实现无需更换钻机,更换钻头即可,达到提高工作效率。

在步骤3)中,牙轮钻头400布置在下端面的中心以及两侧;牙轮碾磨轨迹环覆盖在下端面的中部区域以及外周区域,滚刀碾磨轨迹环覆盖在中部区域以及外周区域之间。这样,实现对下端面的全覆盖,由于在下端面上利用安装支架来安装镶齿滚刀310,安装支架导致个别位置碾磨面缺失,因此采用牙轮钻头400进行补充,确保碾磨轨迹全覆盖。

在步骤3)中,在上端面上焊接有三角板钢架500,三角板钢架500包括水平布置的水平段501以及纵向布置的纵向段502,将水平段501焊接固定在上端面上,将纵向段502焊接固定在筒体100的内侧壁上。这样,通过利用三角板钢架500起到一个连接的作用,加强了底板200与筒体100之间的连接,保证连接的稳定性。

提供八个三角板钢架500,将纵向段502焊接固定在筒体100的内侧壁上之前,分别将八个三角板钢架500焊接固定在上端面上,八个三角板钢架500均匀间隔布置在上端面上。这样,通过利用八个三角板钢架500起到稳定加固的作用,保证底板200与筒体100之间的整体连接强度。

在本实施例中,筒体100的底部具有朝下布置的底部壁;在步骤3)中,将筒体100的底部焊接固定在上端面上之前,根据底部开口101的尺寸,在上端面上切割形成弧形槽102,将底部壁抵接在弧形槽102的底部上,形成弧形的对接段后,沿着对接段的延伸方向进行内侧焊接以及外侧焊接,使底板200与筒体100固定连接。这样,通过利用弧形槽102起到一个定位对接的作用,同时便捷了筒体100与底板200之间的焊接,焊接采用内外双焊接,即外圈焊接一圈,筒腔侧壁内焊接一圈,提高了焊接强度,保证了筒体100和底板200之间的连接强度。

在本实施例中,滚刀筒312具有邻近底板200中心的内侧端3101以及背离底板200中心的外侧端3100,沿着外侧端3100朝向内侧端3101的方向,滚刀筒312的横截面逐渐收束;

滚刀筒312具有中心孔,中心孔贯穿滚刀筒312的中心轴,滚刀轴311的中部穿过中心孔;滚刀筒312内设有多个弧形轨道320,弧形轨道320沿着滚刀筒312的周向弧形延伸,多个弧形轨道320沿着滚刀筒312的轴向间隔布置,弧形轨道320与中心轴呈隔离布置;

弧形轨道320内设有沿着弧形轨道320滚动的配重件321,当滚刀筒312沿着滚刀碾磨轨迹环移动时,滚刀筒312围绕滚刀轴311顺时针转动,当配重件321移动至设定高度后,配重件321在重力的作用下沿着弧形轨道320朝下移动,并自上而下撞击在弧形轨道320上。

滚刀筒312可沿着滚刀轴311中心滚动,并且在滚刀筒312内设有的弧形轨道320,当配重件321移动至设定高度后,由于配重件321在重力的作用下会撞击在弧形轨道320上,驱动滚刀筒312朝下碾磨孔底。

在本实施例中,沿着顺时针方向,弧形轨道320包括前侧端以及后侧端,后侧端上连接有限位弹簧322,限位弹簧322的内端连接在后侧端上,限位弹簧322的外端朝向弧形轨道320的延伸方向延伸布置。

当滚刀筒312从静止状态开始转动后,配重件321在重力的作用下,自上而下撞击且抵压在限位弹簧322上,限位弹簧322受力变形;当配重件321移动至设定高度后,配重件321在弹力以及重力的作用下,自上而下撞击到在弧形轨道320的前侧端上;随着转动筒的持续转动,配重件321从前侧端复位至抵压在限位弹簧322上。通过设有的限位弹簧322可以起到限制配重件321直接撞击在后侧端上,当配重件321移动至设定高度后,由于配重件321在限位弹簧322的弹力以及自身重力的作用下会撞击在后侧端上,驱动滚刀筒312朝下碾磨孔底。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种高压水射流大直径扩底嵌岩桩的成桩方法及钻头

- 一种大直径钻孔桩坚硬岩球齿滚刀钻头