一种液压式橡胶空气弹簧无胶囊硫化机

文献发布时间:2024-01-17 01:14:25

技术领域

本发明涉及橡胶空气弹簧技术领域,具体为一种液压式橡胶空气弹簧无胶囊硫化机。

背景技术

橡胶空气弹簧在加工后需要进行硫化,当橡胶空气弹簧硫化完成后会具有不变黏,不易折断等特质。

申请号为201821921128.1的实用新型专利公开了一种液压式橡胶空气弹簧无胶囊硫化机,包括底座、上横梁以及连接底座和上横梁之间的立柱,立柱中上部设有可在立柱上上下移动的上板,底座上设有下板,上横梁上安装有锁模液压缸,锁模液压缸下端柱塞杆连接于上板顶部,上板下方连接锁紧装置,下板上设置分体式硫化模具;分体式硫化模具包括左子口模、左模、中模、右模和右子口模,左模、中模和右模均为可上下开合的两半模具组成,两半模具一端铰接,另一端可开合;左子口模或右子口模上设有蒸汽进气孔,左子口模和右子口模外侧均设有可与锁紧装置连接的锁紧凸台,该实用新型所公开的硫化机操作简单、提高了硫化效率,解决了空气弹簧在硫化中受热不均的问题,自动化程度高,但此装置的模具不方便安装和拆卸,在每次更换模具时需要浪费较多的时间,故而提出一种液压式橡胶空气弹簧无胶囊硫化机来解决上述所提出的问题。

发明内容

本发明所要解决的技术问题在于针对上述现有技术中的不足,提供了一种液压式橡胶空气弹簧无胶囊硫化机。

为解决上述技术问题,本发明采用的技术方案是:一种液压式橡胶空气弹簧无胶囊硫化机,包括工作台,还包括压紧装置、固定装置、定位装置、油液循环装置和卸料装置;所述压紧装置包括有支撑板、液压缸、压块、双向螺杆和滑板,所述支撑板固定连接在工作台的顶部,所述液压缸固定连接在支撑板的顶部,所述压块固定连接在液压缸的输出端,所述双向螺杆转动连接在支撑板的内壁,所述滑板螺纹连接在双向螺杆的表面;所述固定装置包括有模具、旋转板、斜块、固定板和卡块,所述固定板活动连接在滑板的内壁,所述卡块通过弹簧滑动连接在固定板的内壁,所述模具固定连接在固定板远离滑板的一侧,所述旋转板转动连接在模具的内壁,所述斜块固定连接在旋转板的顶部;所述定位装置包括有定位孔和定位销,所述定位孔开设在左侧模具的右侧,所述定位销固定连接在右侧模具的左侧;所述油液循环装置包括有润滑模块和冷却模块,所述润滑模块设置有工作台的前部,所述冷却模块设置在模具的前部;所述卸料装置包括有传动模块和推料模块,所述传动模块设置在模具的内壁,所述推料模块设置在传动模块的前部,将模具放置在工作台上,并将模具上的固定板通过工具推至滑板的安装槽中,通过斜面会将固定板两侧的卡块压进固定板中,当固定板进入滑板后通过会带动卡块复位,使得模具快速安装在滑板上,当需要拆卸时通过工具反向推动模具即可,从而可以对模具进行快速的安装,非常的方便快捷;所述滑板的底部与工作台的顶部滑动连接,所述模具的底部与工作台的顶部滑动连接,所述卡块的表面与滑板的内壁相互接触,通过外设电机带动双向螺杆旋转,双向螺杆会通过螺纹带动滑板旋转,但滑板被限位,因此两个滑板会聚拢,或者直接设置气缸带动两个滑板聚拢,而右侧模具上的定位销会插入左侧模具中的定位孔中,由于模具不是锁死固定,因此通过定位可以确保模具合模后密封,当滑板聚拢后,将橡胶空气弹簧放入打开旋转板的模具中,再将旋转板关闭,当液压缸启动会带动压块下移并与旋转板上的斜块接触并通过斜块对两个旋转板和模具施加相互靠近的力,使得模具和旋转板之间更加紧密,此时即可通过滑板左侧的通孔进行硫化加工;所述定位孔和定位销的直径相同,且定位孔和定位销的中心线在同一轴线上,所述模具靠近固定板的一侧与滑板的表面相互接触。

优选的,所述润滑装置包括有安装板,所述安装板的顶部固定连接有下油泵,所述下油泵的顶部连通固定有冷却箱,所述冷却箱的顶部连通固定有上油泵,所述上油泵的后部连通有上软管;所述冷却装置包括有下软管,所述旋转板和模具的内部开设有油槽,所述模具的内部开设有储油槽,所述模具的内壁开设有油孔,在合模后上油泵会将冷却箱中油液抽至斜块中,油液会通过斜块流至旋转板和模具中的油槽中,通过油槽使得油液渗过油孔至模具与橡胶之间,可以在硫化结束后方便橡胶空气弹簧进行脱模,同时在每次调试硫化时,容易出现硫化未完成的橡胶,而橡胶会在高温下融化下粘附在模具的内壁,而一层薄薄的油液可以很好的防止融化橡胶粘附在模具的内壁,多余的油液会落入储油槽中,并通过下油泵和下软管将储油槽中油液抽至冷却箱中,当硫化结束后,上油泵会将冷却箱中冷的油液抽至油槽中与之前的油液进行置换,之前的油液经过硫化后会变热,置换后冷的油液可以快速对模具中硫化后的橡胶空气弹簧进行冷却,在开模后使得橡胶可以无需冷却进行快速的取出,工作效率得以提升;所述安装板的后部固定连接在工作台的前部,所述下软管的前端与下油泵的后部连通固定,所述上软管和下软管的表面分别与斜块和模具的内壁安装固定,所述上软管和下软管的后端分别与油槽和储油槽相互连通。

优选的,所述传动模块包括有齿板,所述齿板的表面啮合有齿柱,所述旋转板的后部固定连接有多个齿牙,所述推料模块包括有L型伸缩板,所述L型伸缩板的顶部固定连接有推料板,在每次旋转板打开时,旋转板会通过齿牙带动齿柱旋转,齿柱会带动齿板移动,齿板会带动L型伸缩板上移,L型伸缩板会带动推料板上移,推料板上移会将硫化后的橡胶空气弹簧进行推动出料,无需工人手动将橡胶空气弹簧从模具中取出,缩减部分出料时间;所述推料板的表面开设有通孔,且通孔与储油槽之间相互连通,所述L型伸缩板的表面与模具的内壁滑动连接,所述L型伸缩板的表面开设有通孔,且通孔与储油槽之间相互连通,所述齿板的表面与模具的内壁滑动连接,所述齿柱的两端与模具的内壁转动连接,所述齿牙的表面与齿柱的表面相互啮合。

优选的,所述旋转板的内壁设置有导流装置,所述导流装置包括有下橡胶板,所述旋转板后部开设有出油槽,所述出油槽内部的顶壁固定连接有上橡胶板,在每次油液通过上软管进入油槽时,少量油液会落在下橡胶板上,但油液会被上橡胶板进行阻挡,防止油液全部进入出油槽中,上橡胶板上开设有细小的通孔,使得油液在长时间的渗透下会渗入上橡胶板的右侧,油液会通过倾斜的出油槽向齿板处流动并滴落在齿板上,使得齿板与齿柱之间得以润滑,防止齿板与齿柱和齿牙之间发生较大的磨损,且没有润滑时传动也会发生噪音,多余的油液会通过齿板向L型伸缩板上流动,并通过L型伸缩板上的通孔和模具中的通孔流至储油槽中,使得多余的油液可以再次回收利用,减少浪费;所述下橡胶板的底部与出油槽内部的底壁固定连接,所述上橡胶板远离出油槽的一侧与下橡胶板的表面相互接触,所述上橡胶板的表面开设有细小通孔,所述出油槽与油槽之间相互连通。

本发明采用上述技术方案,能够带来如下有益效果:

1、该液压式橡胶空气弹簧无胶囊硫化机,通过工作台、支撑板、液压缸、压块、双向螺杆、滑板、固定板、卡块、模具、旋转板、斜块、定位孔、定位销之间的配合运作,从而可以对模具进行快速的安装,非常的方便快捷。

2、该液压式橡胶空气弹簧无胶囊硫化机,通过安装板、下油泵、冷却箱、上油泵、下软管、上软管、油槽、储油槽、油孔之间的配合运作,使得油液渗过油孔至模具与橡胶之间,可以在硫化结束后方便橡胶空气弹簧进行脱模,同时在开模后使得橡胶可以无需冷却进行快速的取出,工作效率得以提升。

3、该液压式橡胶空气弹簧无胶囊硫化机,通过齿板、齿柱、齿牙、L型伸缩板、推料板之间的配合运作,每次开模时推料板上移会将硫化后的橡胶空气弹簧进行推动出料,无需工人手动将橡胶空气弹簧从模具中取出,缩减部分出料时间。

4、该液压式橡胶空气弹簧无胶囊硫化机,通过下橡胶板、上橡胶板、出油槽之间的配合运作,使得齿板与齿柱之间得以润滑,防止齿板与齿柱和齿牙之间发生较大的磨损,且没有润滑时传动也会发生噪音,多余的油液会通过齿板向L型伸缩板上流动,并通过L型伸缩板上的通孔和模具中的通孔流至储油槽中,使得多余的油液可以再次回收利用,减少浪费。

附图说明

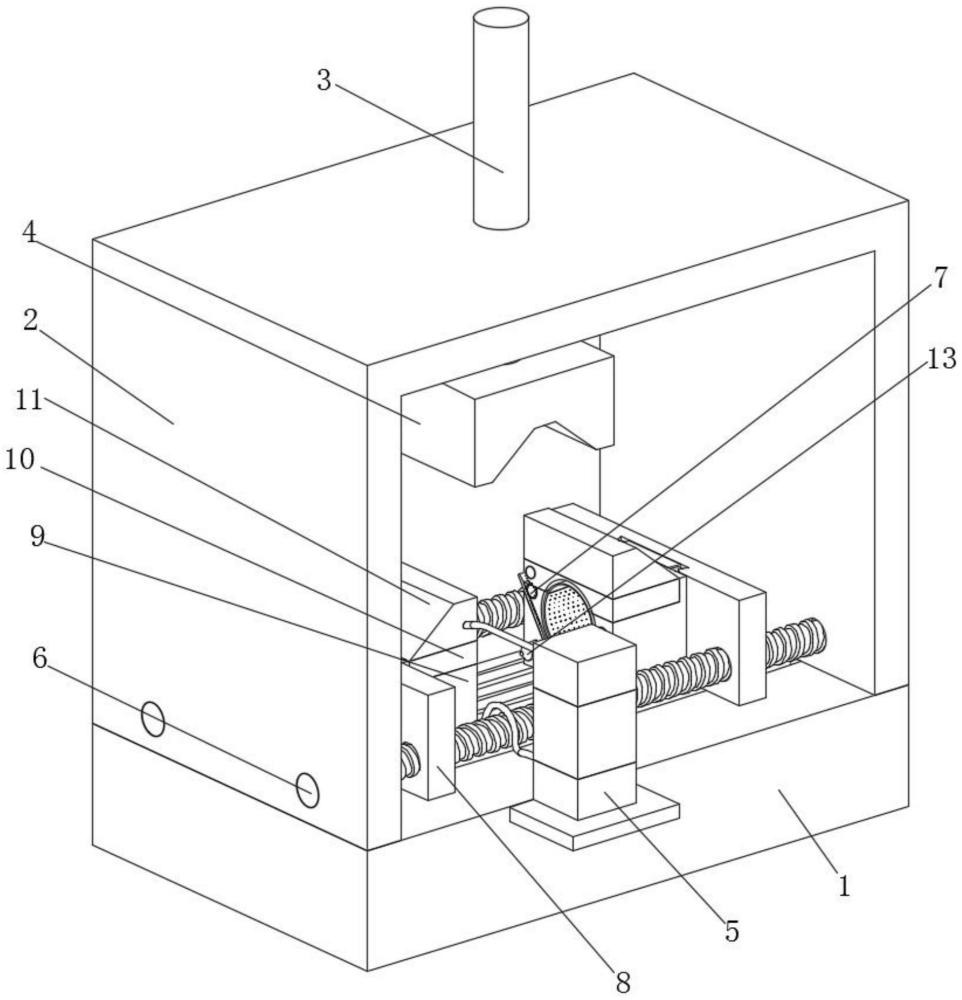

图1为本发明整体结构示意图;

图2为本发明工作台结构示意图;

图3为本发明滑板多方位结构示意图;

图4为本发明模具多方位结构示意图;

图5为本发明图4中A处结构放大图;

图6为本发明齿板多方位结构示意图。

图中:1、工作台;2、支撑板;3、液压缸;4、压块;5、油液循环装置;51、安装板;52、下油泵;53、冷却箱;54、上油泵;55、下软管;56、上软管;57、油槽;58、储油槽;59、油孔;6、双向螺杆;61、下橡胶板;62、上橡胶板;63、出油槽;7、卸料装置;71、齿板;72、齿柱;73、齿牙;74、L型伸缩板;75、推料板;8、滑板;81、固定板;82、卡块;9、模具;10、旋转板;11、斜块;12、定位孔;13、定位销。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

一种液压式橡胶空气弹簧无胶囊硫化机,如图1-图6所示,包括工作台1,还包括压紧装置、固定装置、定位装置、油液循环装置5和卸料装置7;压紧装置包括有支撑板2、液压缸3、压块4、双向螺杆6和滑板8,支撑板2固定连接在工作台1的顶部,液压缸3固定连接在支撑板2的顶部,压块4固定连接在液压缸3的输出端,双向螺杆6转动连接在支撑板2的内壁,滑板8螺纹连接在双向螺杆6的表面;固定装置包括有模具9、旋转板10、斜块11、固定板81和卡块82,固定板81活动连接在滑板8的内壁,卡块82通过弹簧滑动连接在固定板81的内壁,模具9固定连接在固定板81远离滑板8的一侧,旋转板10转动连接在模具9的内壁,斜块11固定连接在旋转板10的顶部;定位装置包括有定位孔12和定位销13,定位孔12开设在左侧模具9的右侧,定位销13固定连接在右侧模具9的左侧;油液循环装置5包括有润滑模块和冷却模块,润滑模块设置有工作台1的前部,冷却模块设置在模具9的前部;卸料装置7包括有传动模块和推料模块,传动模块设置在模具9的内壁,推料模块设置在传动模块的前部,将模具9放置在工作台1上,并将模具9上的固定板81通过工具推至滑板8的安装槽中,通过斜面会将固定板81两侧的卡块82压进固定板81中,当固定板81进入滑板8后通过会带动卡块82复位,使得模具9快速安装在滑板8上,当需要拆卸时通过工具反向推动模具9即可,从而可以对模具9进行快速的安装,非常的方便快捷;滑板8的底部与工作台1的顶部滑动连接,模具9的底部与工作台1的顶部滑动连接,卡块82的表面与滑板8的内壁相互接触,通过外设电机带动双向螺杆6旋转,双向螺杆6会通过螺纹带动滑板8旋转,但滑板8被限位,因此两个滑板8会聚拢,或者直接设置气缸带动两个滑板8聚拢,而右侧模具9上的定位销13会插入左侧模具9中的定位孔12中,由于模具9不是锁死固定,因此通过定位可以确保模具9合模后密封,当滑板8聚拢后,将橡胶空气弹簧放入打开旋转板10的模具9中,再将旋转板10关闭,当液压缸3启动会带动压块4下移并与旋转板10上的斜块11接触并通过斜块11对两个旋转板10和模具9施加相互靠近的力,使得模具9和旋转板10之间更加紧密,此时即可通过滑板8左侧的通孔进行硫化加工;定位孔12和定位销13的直径相同,且定位孔12和定位销13的中心线在同一轴线上,模具9靠近固定板81的一侧与滑板8的表面相互接触。

润滑装置包括有安装板51,安装板51的顶部固定连接有下油泵52,下油泵52的顶部连通固定有冷却箱53,冷却箱53的顶部连通固定有上油泵54,上油泵54的后部连通有上软管56;冷却装置包括有下软管55,旋转板10和模具9的内部开设有油槽57,模具9的内部开设有储油槽58,模具9的内壁开设有油孔59,在合模后上油泵54会将冷却箱53中油液抽至斜块11中,油液会通过斜块11流至旋转板10和模具9中的油槽57中,通过油槽57使得油液渗过油孔59至模具9与橡胶之间,可以在硫化结束后方便橡胶空气弹簧进行脱模,同时在每次调试硫化时,容易出现硫化未完成的橡胶,而橡胶会在高温下融化下粘附在模具9的内壁,而一层薄薄的油液可以很好的防止融化橡胶粘附在模具9的内壁,多余的油液会落入储油槽58中,并通过下油泵52和下软管55将储油槽58中油液抽至冷却箱53中,当硫化结束后,上油泵54会将冷却箱53中冷的油液抽至油槽57中与之前的油液进行置换,之前的油液经过硫化后会变热,置换后冷的油液可以快速对模具9中硫化后的橡胶空气弹簧进行冷却,在开模后使得橡胶可以无需冷却进行快速的取出,工作效率得以提升;安装板51的后部固定连接在工作台1的前部,下软管55的前端与下油泵52的后部连通固定,上软管56和下软管55的表面分别与斜块11和模具9的内壁安装固定,上软管56和下软管55的后端分别与油槽57和储油槽58相互连通。

传动模块包括有齿板71,齿板71的表面啮合有齿柱72,旋转板10的后部固定连接有多个齿牙73,推料模块包括有L型伸缩板74,L型伸缩板74的顶部固定连接有推料板75,在每次旋转板10打开时,旋转板10会通过齿牙73带动齿柱72旋转,齿柱72会带动齿板71移动,齿板71会带动L型伸缩板74上移,L型伸缩板74会带动推料板75上移,推料板75上移会将硫化后的橡胶空气弹簧进行推动出料,无需工人手动将橡胶空气弹簧从模具9中取出,缩减部分出料时间;推料板75的表面开设有通孔,且通孔与储油槽58之间相互连通,L型伸缩板74的表面与模具9的内壁滑动连接,L型伸缩板74的表面开设有通孔,且通孔与储油槽58之间相互连通,齿板71的表面与模具9的内壁滑动连接,齿柱72的两端与模具9的内壁转动连接,齿牙73的表面与齿柱72的表面相互啮合。

旋转板10的内壁设置有导流装置,导流装置包括有下橡胶板61,旋转板10后部开设有出油槽63,出油槽63内部的顶壁固定连接有上橡胶板62,在每次油液通过上软管56进入油槽时,少量油液会落在下橡胶板61上,但油液会被上橡胶板62进行阻挡,防止油液全部进入出油槽63中,上橡胶板62上开设有细小的通孔,使得油液在长时间的渗透下会渗入上橡胶板62的右侧,油液会通过倾斜的出油槽63向齿板71处流动并滴落在齿板71上,使得齿板71与齿柱72之间得以润滑,防止齿板71与齿柱72和齿牙73之间发生较大的磨损,且没有润滑时传动也会发生噪音,多余的油液会通过齿板71向L型伸缩板74上流动,并通过L型伸缩板74上的通孔和模具9中的通孔流至储油槽58中,使得多余的油液可以再次回收利用,减少浪费;下橡胶板61的底部与出油槽63内部的底壁固定连接,上橡胶板62远离出油槽63的一侧与下橡胶板61的表面相互接触,上橡胶板62的表面开设有细小通孔,出油槽63与油槽57之间相互连通。

工作原理,将模具9放置在工作台1上,并将模具9上的固定板81通过工具推至滑板8的安装槽中,通过斜面会将固定板81两侧的卡块82压进固定板81中,当固定板81进入滑板8后通过会带动卡块82复位,使得模具9快速安装在滑板8上,当需要拆卸时通过工具反向推动模具9即可,从而可以对模具9进行快速的安装,非常的方便快捷,通过外设电机带动双向螺杆6旋转,双向螺杆6会通过螺纹带动滑板8旋转,但滑板8被限位,因此两个滑板8会聚拢,或者直接设置气缸带动两个滑板8聚拢,而右侧模具9上的定位销13会插入左侧模具9中的定位孔12中,由于模具9不是锁死固定,因此通过定位可以确保模具9合模后密封,当滑板8聚拢后,将橡胶空气弹簧放入打开旋转板10的模具9中,再将旋转板10关闭,当液压缸3启动会带动压块4下移并与旋转板10上的斜块11接触并通过斜块11对两个旋转板10和模具9施加相互靠近的力,使得模具9和旋转板10之间更加紧密,此时即可通过滑板8左侧的通孔进行硫化加工;

在合模后上油泵54会将冷却箱53中油液抽至斜块11中,油液会通过斜块11流至旋转板10和模具9中的油槽57中,通过油槽57使得油液渗过油孔59至模具9与橡胶之间,可以在硫化结束后方便橡胶空气弹簧进行脱模,同时在每次调试硫化时,容易出现硫化未完成的橡胶,而橡胶会在高温下融化下粘附在模具9的内壁,而一层薄薄的油液可以很好的防止融化橡胶粘附在模具9的内壁,多余的油液会落入储油槽58中,并通过下油泵52和下软管55将储油槽58中油液抽至冷却箱53中,当硫化结束后,上油泵54会将冷却箱53中冷的油液抽至油槽57中与之前的油液进行置换,之前的油液经过硫化后会变热,置换后冷的油液可以快速对模具9中硫化后的橡胶空气弹簧进行冷却,在开模后使得橡胶可以无需冷却进行快速的取出,工作效率得以提升;

在每次旋转板10打开时,旋转板10会通过齿牙73带动齿柱72旋转,齿柱72会带动齿板71移动,齿板71会带动L型伸缩板74上移,L型伸缩板74会带动推料板75上移,推料板75上移会将硫化后的橡胶空气弹簧进行推动出料,无需工人手动将橡胶空气弹簧从模具9中取出,缩减部分出料时间;

在每次油液通过上软管56进入油槽时,少量油液会落在下橡胶板61上,但油液会被上橡胶板62进行阻挡,防止油液全部进入出油槽63中,上橡胶板62上开设有细小的通孔,使得油液在长时间的渗透下会渗入上橡胶板62的右侧,油液会通过倾斜的出油槽63向齿板71处流动并滴落在齿板71上,使得齿板71与齿柱72之间得以润滑,防止齿板71与齿柱72和齿牙73之间发生较大的磨损,且没有润滑时传动也会发生噪音,多余的油液会通过齿板71向L型伸缩板74上流动,并通过L型伸缩板74上的通孔和模具9中的通孔流至储油槽58中,使得多余的油液可以再次回收利用,减少浪费。

本发明提供了一种液压式橡胶空气弹簧无胶囊硫化机,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

- 一种空气弹簧用防火橡胶材料及其制备方法、空气弹簧及其制备方法

- 一种液压式橡胶空气弹簧无胶囊硫化机及硫化方法

- 一种液压式橡胶空气弹簧无胶囊硫化机