一种组合钢箱梁

文献发布时间:2024-01-17 01:15:20

技术领域

本发明涉及桥梁建设技术领域,尤其涉及一种组合钢箱梁。

背景技术

随着列车运行速度越来越快,对公铁合建桥的横向和竖向的刚度要求也在不断提高,而相关技术中的公铁合建桥一般由钢桁架构成,常规的钢桁架的杆件设计困难,难以满足上述要求。

因此,如何开发一种组合钢箱梁,利用了钢材的高抗拉强度,提高了钢梁的稳定性,同时生产时通过工厂预制成型,提高现场装配效率,成为本领域技术人员亟待解决的技术难题。

发明内容

本发明的目的是提供一种组合钢箱梁,利用了钢材的高抗拉强度,提高了钢梁的稳定性,同时提高该结构的美观度。

为解决上述技术问题,本发明采用如下技术方案:

本发明一种组合钢箱梁,包括对称分布的两个中心箱、两个挑臂箱和中间的中横梁,两个所述中心箱连接在所述中横梁的两侧,所述挑臂箱连接在所述中心箱的外侧。

优选的,所述中心箱包括顶板和底板,所述顶板和所述底板上下排布,所述顶板和所述底板之间通过多块中间隔板和多块腹板连接在一起。

优选的,所述顶板设计为平板且位于路面一侧,所述底板设计为弧形板且位于远离路面一侧,所述中间隔板和腹板均采用平板。

优选的,所述中间隔板与所述腹板垂直布置连接在一起,所述中间隔板等间距排布;所述腹板的长度方向与路面长度方向一致,所述中间隔板的长度方向与路面的宽度方向一致。

优选的,所述顶板的底部设置有顶板加强肋,所述底板上设置有垂直排布的底板加强肋;所述腹板设置有四组,位于中间的两个腹板高度大于两侧的腹板高度,中间的两个腹板的相对面上设置有腹板水平加强肋和腹板竖直加强肋;

所述腹板水平加强肋垂直于连接在所述腹板上,且位于腹板的中上部,所述腹板竖直加强肋的顶端与所述顶板相接,所述腹板竖直加强肋的底端与所述底板之间留有间隙。

优选的,所述挑臂箱包括上板、下板和侧板,所述上板和下板上下排布,所述上板和下板的外侧边与所述侧板连接在一起,所述上板和下板的内侧边与所述中心箱两侧的所述腹板连接在一起。

优选的,所述上板设计为平板且位于路面一侧,所述下板设计为弧形板且位于远离路面一侧,所述下板与所述中心箱的底板的弧形顺滑过渡连接;所述上板的底面上设置有上板加强肋。

优选的,所述中横梁包括中横梁上板和中横梁下板,所述中横梁上板和中横梁下板的两端与两个所述中心箱相对的两块所述腹板连接在一起,且所述中横梁位于到路面的正中心,且沿道路中心线对称分布。

优选的,所述中横梁上板为平板且位于路面一侧,所述中横梁下板设计为弧形板且位于远离路面一侧,所述中横梁下板与所述中心箱的底板的弧形顺滑过渡连接;所述中横梁上板的底面上设置有中横梁上板加强肋。

优选的,所述中横梁上板、顶板和上板顺次排布且从道路中心线向两侧设置为倾斜面,所述中横梁下板、底板和所述下板连接后形成一个弧形底板整体;所述中横梁上板、上板和顶板连接后的顶面上铺设有路面,所述中心箱、两个挑臂箱和中间的中横梁连接时沿道路的长度方向分为多个箱梁单元,每个箱梁单元为一跨,相邻两个箱梁单元之间有分跨中心线,靠近所述分跨中心线的箱梁单元底部设置有支座,靠近所述分跨中心线出设置有近距离间隔的两块端横梁横隔板。

与现有技术相比,本发明的有益技术效果:

本发明一种组合钢箱梁,包括对称分布的两个中心箱、两个挑臂箱和中间的中横梁,两个中心箱连接在中横梁的两侧,挑臂箱连接在中心箱的外侧,其中,中心箱通过顶板、底板、多块中间隔板和多块腹板连接组成,挑臂箱通过上板、下板和侧板连接组成,中横梁通过中横梁上板和中横梁下板连接组成;首先,整体结构对称分布,造型美观,施工更加便捷;其次,利用了钢材的高抗拉强度,提高了钢梁的稳定性;再有,中横梁上板、顶板和上板顺次排布且从道路中心线向两侧设置为倾斜面,便于排水,保持路面寿面;最后,中横梁下板、底板和所述下板连接后形成一个弧形底板整体,造型更加美观,有利于增加桥下净空。

本发明整体结构对称分布,造型美观,充分利用了钢材的高抗拉强度,提高了钢梁的稳定性,形成经济合理的钢梁结构,弧形设计改善了钢梁的景观效果,有利于增加桥下净空,同时该箱梁设计减少了钢梁自重,有利于进行大跨度桥梁建造。

附图说明

下面结合附图说明对本发明作进一步说明。

图1为本发明组合钢箱梁整体截面示意图;

图2为本发明组合钢箱梁俯视图(一侧结构);

图3为本发明图2中A-A剖视图;

图4为本发明图2中B-B剖视图;

图5为本发明图2中C-C剖视图;

图6为本发明图2中D-D剖视图;

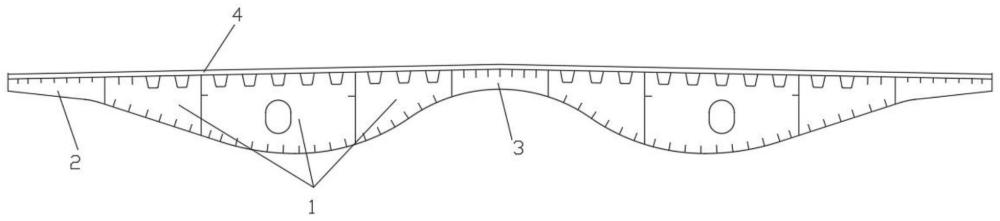

图7为本发明整体结构示意图。

附图标记说明:1、中心箱;101、顶板,102、底板;103、中间横隔板;104、腹板;105、腹板竖直加强肋;106、顶板加强肋;107、底板加强肋;108、腹板水平加强肋;

2、挑臂箱;201、上板;202、下板;203、侧板;204、上板加强肋;

3、中横梁;301、中横梁上板;302、中横梁下板;303、中横梁上板加强肋;

5、支座;6、端横梁横隔板。

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

如图1-7所示,一种组合钢箱梁,包括对称分布的两个中心箱1、两个挑臂箱2和中间的中横梁3,两个所述中心箱1连接在所述中横梁3的两侧,所述挑臂箱2连接在所述中心箱1的外侧。

所述中心箱1包括顶板101和底板102,所述顶板101和所述底板102上下排布,所述顶板101和所述底板102之间通过多块中间隔板103和多块腹板104连接在一起。

所述顶板101设计为平板且位于路面一侧,所述底板102设计为弧形板且位于远离路面一侧,所述中间隔板103和腹板104均采用平板。

所述中间隔板103与所述腹板104垂直布置连接在一起,所述中间隔板103等间距排布;所述腹板104的长度方向与路面长度方向一致,所述中间隔板103的长度方向与路面的宽度方向一致。

所述顶板101的底部设置有顶板加强肋106,所述底板102上设置有垂直排布的底板加强肋107;所述腹板104设置有四组,位于中间的两个腹板高度大于两侧的腹板高度,中间的两个腹板的相对面上设置有腹板水平加强肋108和腹板竖直加强肋105;

所述腹板水平加强肋108垂直于连接在所述腹板104上,且位于腹板104的中上部,所述腹板竖直加强肋105的顶端与所述顶板101相接,所述腹板竖直加强肋105的底端与所述底板102之间留有间隙。

所述挑臂箱2包括上板201、下板202和侧板203,所述上板201和下板202上下排布,所述上板201和下板202的外侧边与所述侧板203连接在一起,所述上板201和下板202的内侧边与所述中心箱1两侧的所述腹板104连接在一起。

所述上板201设计为平板且位于路面一侧,所述下板202设计为弧形板且位于远离路面一侧,所述下板202与所述中心箱1的底板102的弧形顺滑过渡连接;所述上板201的底面上设置有上板加强肋204。

所述中横梁3包括中横梁上板301和中横梁下板302,所述中横梁上板301和中横梁下板302的两端与两个所述中心箱1相对的两块所述腹板104连接在一起,且所述中横梁3位于到路面的正中心,且沿道路中心线对称分布。

所述中横梁上板301为平板且位于路面一侧,所述中横梁下板302设计为弧形板且位于远离路面一侧,所述中横梁下板302与所述中心箱1的底板102的弧形顺滑过渡连接;所述中横梁上板301的底面上设置有中横梁上板加强肋303。

所述中横梁上板301、顶板101和上板201顺次排布且从道路中心线向两侧设置为倾斜面,所述中横梁下板302、底板102和所述下板202连接后形成一个弧形底板整体;所述中横梁上板301、上板201和顶板101连接后的顶面上铺设有路面4,所述中心箱1、两个挑臂箱2和中间的中横梁3连接时沿道路的长度方向分为多个箱梁单元,每个箱梁单元为一跨,相邻两个箱梁单元之间有分跨中心线,靠近所述分跨中心线的箱梁单元底部设置有支座5,靠近所述分跨中心线出设置有近距离间隔的两块端横梁横隔板6。

具体的一个实施例中:

该组合钢箱梁,包括对称分布的两个中心箱1、两个挑臂箱2和中间的中横梁3,三者连接形成分离双箱闭口箱型梁,梁高为2m(最高处),宽度为24.5m.双箱六室,即通过六个中心箱室、两个挑臂箱室和一个中横梁组成,截面外轮廓尺寸保持不变,板厚向内部方向调整。

其中,中横梁上板301、顶板101和上板201拼接在一起之后焊接固定组成钢梁顶板,钢梁顶板为带有双向斜度2%横坡的整板,横向划分为两种厚度,中部厚14~24mm,挑臂侧厚12~20mm,采用肌肋和板肋,中心箱1范围内的顶板加强肋106采用U肋(靠近端腹板处为板肋),中横梁3和挑臂箱2范围内的中横梁上板加强肋303和上板加强肋204采用板肋;其中,U肋的高度为300mm,开口为360mm,标准间距720mm,厚8mm,板肋的厚度为12~20mm,间距210~350mm。

具体的,中横梁下板302、底板102和下板202拼接在一起之后焊接固定组成钢梁底板,钢梁底板采用分离的两块曲面板,平面投影宽8740mm,横向划分为两种厚度,中心箱1范围内厚度为24~40mm,挑臂箱2范围内的厚度为20~32mm;同时,底板加强肋107采用板肋,厚14~20mm,标准间距为400mm。

具体的,腹板104共设有2×4=8道,单个箱室的4道腹板板厚分两类,中间室的两道腹板板厚32~20mm,两侧箱室外侧腹板板厚28~14mm;腹板竖直加强肋为板肋,板厚为28~16mm,腹板水平加强肋为板肋,高度为300~190mm。横隔板采用实腹式横隔板,全桥共计11(中间横隔板103)+2×2(端横梁横隔板6)=15道横隔板,均为铅垂布置。中间横隔板103的标准间距为4m,中横梁3处的板厚为20mm,其余位置横隔板板厚为14mm。两道端横梁横隔板6的间距为1m,板厚为24mm;支座5位置的支撑加强肋板厚为24mm。

挑臂箱2采用工字形断面,断面高度由根部676mm渐变至端部330mm,上板201的厚度均为14mm,下板202间采用8mm厚钢板封闭。

该钢箱梁组装完成后,作为路面4的桥面板通过剪力钉与钢箱梁的顶板进行连接,其中剪力钉采用16mm圆头焊钉,高度90mm;顺桥向标准间距160mm、240mm、360mm,横桥向标准间距120mm、240mm、360mm。

施工时,以跨为单位进行,本发明的施工过程如下:即首先在钢梁制造厂内预拼,根据设计初步焊接为多节,之后运送至现场进行拼装,先完成支架搭设,最后分节段(区域)吊装并焊接组成。

步骤一、制作钢箱梁台架:根据设计要求,在钢梁制造厂的生产车间内对钢箱梁台架进行安装,安装好后进行测量,确保台架定位准确,避免后续安装出现问题;之后进行钢箱梁的分跨单独制作;

步骤二、中心箱1的组装,首先在台架上进行钢箱梁底板安装,将钢箱梁的各组成部件预先进行标号处理,具体的,编号时从上到下,从横向到纵向,例如从顶板101到底板102,从中间隔板103(横向)到腹板104(纵向)依次进行;组装时主要包括以下几步:

1)底板的安装:按照设计排版进行钢箱梁的底板102的安装,底板安装完毕后,进行测量,确认底板线形无误,避免出现错台和底板表面不平整问题的发生;

2)底板加强肋与横隔板、腹板的安装:底板经校平过后,固定于台架上;然后划出纵向分布的底板加强肋107和横隔板(包括中间横隔板103和端横梁横隔板6)、腹板104等拼装线,以弹出的粉线保持平行,以角尺保证垂直度,然后安装底板加强肋107,待底板加强肋107安装完毕后,进行横隔板103与腹板104的安装;安装完成后,进行测量,确保安装位置无误;其中,腹板104安装前将腹板竖直加强肋105和腹板水平加强肋108提前焊接到设计位置上;

3)顶板的安装:安装顶板前对顶板101进行检查,确保顶板尺寸正确,能精确与横隔板连接,顶板安装完成后进行检查,保证顶板无错台和表面不平整;

步骤三、中横梁3的安装:安装好两侧的中心箱1后,将中横梁与两侧中心箱1进行对接安装,安装时进行测量,确保两侧中心箱1与横梁处于同一水平线;且中横梁安装完成后进行检查,确保与中心箱连接处无错台;其中,中横梁上板301与顶板101平齐过渡,中横梁下板302和底板102平滑过渡;

步骤四、挑臂箱2的安装:安装挑臂前对挑臂单件进行检查,确保挑臂尺寸和对接处正确,挑臂安装完成后进行检查,避免顶板出现错台和表面不平整;具体的,上板201和顶板101平齐过渡,下板202和底板102平滑过渡。

经过以上步骤完成预制钢箱梁(单跨)的制作,最后将组装好的钢箱梁运输至建设场地,通过吊装设备吊装后拼接,再焊接在一起,从而完成钢箱梁的支护作业,整体对称布置,美观协调。工厂预制完成,有效的提高了施工效率,使得建设现场更加整洁。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 一种鱼腹式钢箱梁组装辅助装置及鱼腹式钢箱梁组装方法

- 一种波形钢腹板混凝土组合箱梁构件单元及组合箱梁

- 钢箱梁悬索桥多功能组合约束体系和钢箱梁悬索桥