一种π型胞元组成的金属夹层板及制备方法

文献发布时间:2024-01-17 01:15:20

技术领域

本发明涉及一种金属夹层板,主要应用于水上浮式结构制造领域,例如散货船的舷侧结构及横舱壁、矿砂船的货舱横舱壁。在经过改进后亦可应用到其他结构制造领域。

背景技术

传统意义上的金属夹层板有两种,一种是上下面板为金属,而芯层为高分子材料(如聚氨酯)的SPS板;另一种是上下金属面板与中间的芯层金属之间采用激光焊接。由于激光焊接的成本较高,需要专门的生产线,而且现今厚金属板的激光焊接技术尚不成熟,因此后一种结构仅适用于薄金属板,不适用于厚度较厚的金属夹层板。

专利公开号GB1433306A公开了一种夹芯结构的成型方法,其夹芯层采用的是轻质金属材料,并且采用激光焊接,且仅适用于薄金属板,不适用于厚度较厚的金属夹层板,一般变形较大,不适用于高应力区域。

专利公开号JP03291122公开了一种金属夹层板,具有光滑表面的连接面材料和夹芯材料在小的变形阻力下形成,所述面材料和芯材料的加热应在规定的温度,在上述夹层空间充有流体并通电,通过流体压力挤压成型。因此,该专利不是采用传统的的焊接厚板成型,制作成本高,并且不适用于高应力区域。

发明内容

本发明是要提出一种π型胞元组成的金属夹层板及制备方法,该金属夹层板的板厚适用范围与传统金属夹层板不同,可适用于所有厚度的金属板,且采用常见的焊接方式,在制备方法和应用场景方面与传统意义上的金属夹层板有较大不同。

为实现上述目的,本发明的技术方案是:一种π型胞元组成的金属夹层板,由主要支撑构件支撑,包括装配面板、连续面板、支撑腹板、背肘板、薄衬垫板,所述装配面板、支撑腹板、背肘板、薄衬垫板组装成“π”型胞元,并通过焊接方式将其连接至金属夹层板的连续面板上,并间距设置支撑腹板,与金属夹层板的装配面板焊接以支撑“π”型胞元。

进一步,装配面板与支撑腹板焊接完成后,在对齐支撑构件腹板与装配面板交线的背面、支撑腹板的两边、“π”型胞元的内部设置块背肘板,背肘板与装配面板及支撑腹板通过角焊缝焊接。

进一步,金属夹层板的装配面板的宽度为两个支撑腹板间的间距。

进一步,支撑腹板自带薄衬垫板,该薄衬垫板与支撑腹板之间采用点焊接。

进一步,对齐支撑构件腹板的“π”型胞元内部背肘板为圆弧型肘板,圆弧半径接近肘板长边的臂长。

进一步,支撑腹板上设置有流水孔兼透气孔。

进一步,金属夹层板的内部填充快速凝固的轻质发泡材料。

一种π型胞元组成的金属夹层板的制备方法,首先,在支撑腹板上开设流水孔兼透气孔,将支撑腹板与装配面板进行焊接,再将对齐支撑构件腹板的背肘板装配在装配面板与支撑腹板之间,形成“π”型胞元,最后,把多个“π”型胞元与连续面板进行焊接,形成多胞元金属夹层板。

进一步,“π”型胞元的支撑腹板与装配面板焊接时,采用单面开坡口熔透焊背面薄衬垫板。

进一步,两个“π”型胞元的装配面板对接焊接时,采用单面开坡口熔透焊,在其中一个“π”型胞元的装配面板设置薄衬垫板,该薄衬垫板与装配面板之间采用点焊接,位于焊接坡口的反面,在左右两个装配面板焊接之前制备完成。

本发明的有益效果是:

本发明提供的一种π型胞元组成的金属夹层板及制备方法,可以快速生产出力学性能优良的金属夹层板,适用范围广。该金属夹层板将取代普通加筋板,直接与主要支撑构件连接。具有表面光滑、制造简单、无积货、面内刚度大、抗屈曲能力强、抗剪能力强以及具备一定的防撞、抗爆、绝缘保温能力等优点。

附图说明

图1为单个π型胞元的形状及尺寸特征示意图;

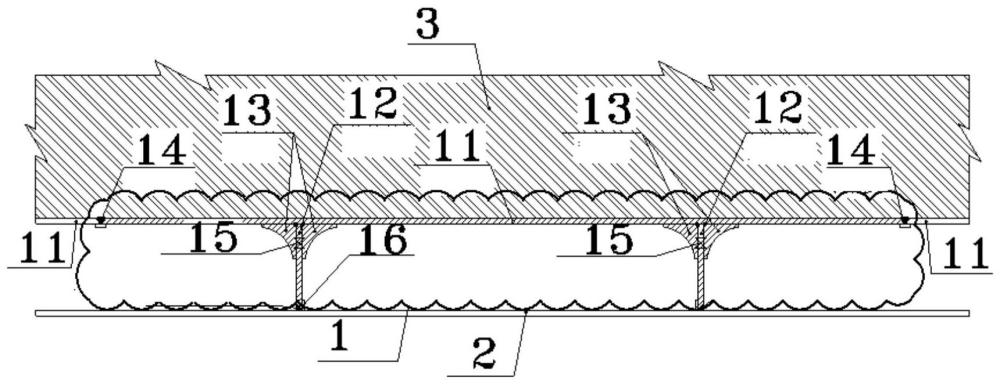

图2为单个π型胞元与连续面板、主要支撑构件装配后的局部特征示意图

图3为整体金属夹层板的装配顺序图;

图4为以散货船舷侧外板的钢制金属夹层板及主要支撑构件装配后的示意图;

其中,附图中尺寸单位除明确标明,单位均为mm;图4中:A为传统主肋骨/每档设,B为普通肋位,C为主要支撑构件/第3档设。

具体实施方式

为使本发明更明显易懂,兹以优选实施例,并配合附图作详细说明如下。

本发明的金属夹层板由数个形状类似“π”的胞元组成。特别适用于有防积货(油)要求、高剪应力、面板的两向正应力水平均较高的应用场景。

金属夹层板的上下面板板厚,可以相同,也可以不完全相同,根据所承受载荷的大小决定。

先将装配面板、支撑腹板、背肘板、薄衬垫板等散件制备完毕,然后组装成“π”型胞元。散件制备过程中能采用普通双面填角焊的地方,尽量用双面填角焊。π”型胞元与连续面板之间,及“π”型胞元的面板之间因焊接空间狭小,故只能采用单面焊。焊缝应焊透,背面设置薄衬垫板。

如果制造厂装备有微型自行走焊接机器人,则支撑腹板与连续面板2之间的焊缝可采用角焊缝,以微型焊接机器人焊接。

金属夹层板的支撑腹板布置方向应与支撑该金属夹层板的主要支撑构件腹板布置方向相垂直。

实施例:

如图1至图4所示,一种π型胞元组成的金属夹层板及制备方法,应用于散货船的舷侧区域,将取代原有的单壳外板+主肋骨,优化成金属夹层板+垂向主要支撑构件3(强肋骨)。金属夹层板的中间支撑腹板12沿船长方向布置,垂向主要支撑构件3(强肋骨)垂向布置。金属夹层板整体由主要支撑构件3(或称强构件)支撑。

中间支撑腹板12标准间距根据设计载荷而定,一般取700mm~1167mm,在本实施方案中,支撑腹板12标准间距取为1050mm。

中间支撑腹板12的高度根据设计载荷而定,一般取180mm~320mm,在本实施方案中,支撑腹板12的高度取为250mm。

金属夹层板与主要支撑构件(或称强构件)焊接的面板定义为装配面板11;金属夹层板不与主要支撑构件连接的面定义为连续面板2。

金属夹层板的连续面板2、装配面板11、中间腹板12的板厚根据所承受的设计载荷的大小灵活确定。在本实施案例中,连续面板2的板厚取为17mm,装配面板11的板厚取为15mm,中间腹板12的板厚取为13mm,均为高强度钢。

支撑腹板12及设置有流水孔兼透气孔15。在本实施案例中,流水孔兼透气孔的尺寸为30mm*60mm,形状为椭圆,整个流水孔的边界与主要支撑构件3的最小距离错开125mm。流水孔边界之间的最小距离不小于200mm。

金属夹层板的装配面板11与支撑面板的两段中间腹板12焊接,焊脚类型为角焊缝,焊接方式为自动焊,角焊缝的焊脚尺寸不小于中间腹板12板厚的0.25倍。在本实施案例中,角焊缝为4.5mm。

金属夹层板的装配面板11的宽度约为两个支撑腹板12标准间距,在本实施方案中取为2100mm。

在装配面板11与支撑腹板12焊接完成后,在对齐主要支撑构件腹板与装配面板11交线的背面、支撑腹板12的两边、π型胞元的内部设置4块背肘板13,背肘板13与装配面板11及支撑腹板12通过角焊缝焊接。在本实施方案中背肘板13为等边长肘板,厚度12mm,肘板两边长的长度相等,均为100mm,自由边的圆弧半径也是100mm。

装配面板11、两支撑腹板12、4块背肘板13共同形成π型胞元1。

π型胞元1的支撑腹板12与连续面板2焊接时,采用单面开坡口熔透焊的方式。坡口的角度不小于40度,留根1~3mm。在焊接之前,应在坡口的反面设置薄衬垫板16,该薄衬垫板16与支撑腹板12之间采用点焊接。在本实施案例中,薄衬垫板16的板厚取为4mm,宽度为25mm。

然后相邻两个π型胞元1的面板11对接,焊接的形式采用单面开坡口熔透焊。坡口的角度不小于45度。在焊接之前,应在坡口的反面设置薄衬垫板14,该薄衬垫板14与面板11之间采用点焊接。在本实施案例中,薄衬垫板16的板厚取为4mm,宽度为25mm。

在金属夹层板施工完毕后,从夹层板的边界向夹层板内部填充快速凝固的轻质发泡材料,以避免湿气和其他杂质对夹层板内部的腐蚀,同时有利于提高夹层板的防撞、抗爆、绝缘保温能力和力学性能。

以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所做出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。因此,本发明专利的保护范围应以所附权利要求为准。

- 预开孔泡沫铝夹层板的制备方法及其与金属板的自冲铆接装置及铆接方法

- 一种钛掺杂型三元金属有机骨架材料及其制备方法

- 一种折叠式缓冲夹层板及其制备方法

- 一种印刷线路板非金属粉料制备的复合材料及其制备方法

- 一种夹层氧化石墨烯/二元离子液体复合润滑薄膜及其制备方法

- 具有十字加筋多胞方管的复合结构芯体夹层板及制备方法

- 一种球形胞元超轻泡沫金属材料的制备方法