一种连续化超临界流体纺丝系统

文献发布时间:2024-01-17 01:15:20

技术领域

本发明涉及纺丝技术领域,尤其是涉及一种连续化超临界流体纺丝系统。

背景技术

闪蒸纺丝法又称瞬时溶剂挥发成网法,属于干法纺丝技术。将成纤聚合物在高温(指温度远远高于溶剂在常压下的沸点)高压下溶于适当的溶剂中形成纺丝溶液;然后将纺丝溶液在压力下注入纺丝组件并从喷丝孔喷出,由于纺丝溶液在喷出后压力突然降低,溶剂吸收大量热量急剧蒸发并产生高速气流,使得聚合物快速冷却结晶、高度取向,从而制得超细纤维。所形成的纳微米纤维再经铺网固网后可制成非织造布,该技术生产的非织造布性能优异,具有广泛应用,尤其适合用于医卫防护、医疗包装等领域。闪蒸法聚乙烯无纺布具有很多优良性能,如优良的防水透气性;片材有极好的强度,抗撕裂、耐穿刺、耐破裂;片材一般不会起毛,不产生尘埃;在很宽的温度范围内性能优异等。

但在国内利用闪蒸法制备非织造布仍面临着巨大问题,首先,制备超临界流体纺丝液除对原料的选择要求比较严格外,还必须对反应过程中的温度、压力调控以及聚合物和溶剂的添加顺序等因素进行精确调控,这些因素将会直接影响超临界流体纺丝液能否制备成功或者其制备后得到的性能,进而影响最终制备得到的纤维性能。CN212492936U公开了一种反应釜的密封装置设备,包括驱动电机、进料管、搅拌轴、搅拌叶、泄压管压力表等系统。该设备密封效果好,密封结构不易松动,可以保障对一般物料溶剂的搅拌工作;但该装置无法精确调控溶剂添加质量且没有专门再设计通道,不能实现中途二次加入,不适合用于多组分加入的纺丝液配置。CN210621006U公开了一种熔融釜反应设备,包括外部夹套、内部搅拌装置、压缩空气入口以及两个计量罐,可以实现对物料、溶剂的错时以及精准加入;但该设备无法实现对纺丝液的连续性供应,在生产效率方面有待进一步提高。

其次,闪蒸装置存在高压室和低压室的温度及压力精确调控、溶剂的回收及再利用等问题。闪蒸装置的开发是制备出性能优异的非织造布的前提,研究人员对于闪蒸设备的开发也做出系列研究。CN110129907公开了一种聚苯硫醚的闪蒸纺丝设备,包括箱体、喷丝头、高压反应釜及传送机构,所述箱体上设有纺丝原液入口,所述喷丝头设于所述箱体内部,所述高压反应釜底端通过所述纺丝原液入口与所述喷丝头连接,所述传送机构设于所述箱体的底部,还包括调节阀和拦截器,所述调节阀和所述拦截器依次设于所述喷丝头上方,利用该发明成功制备出聚苯硫醚无纺布,但该设备对压力的无法精确控制,且未进行溶剂的回收,造成资源的浪费,而溶剂进入到大气中将会污染空气,影响人们的健康。因此,亟需开发出一种精确控制温度和压力、溶剂分类回收且能够制备出均一连续的微纳米纤维的超临界纺丝装置。

最后,微纳米纤维通过辊压制备的非织造布性能(抗撕裂强度、透气性、过滤效率等)与美国、日本的非织造布相比仍存在很大的差距。闪蒸法中的静电开纤工艺存在静电安全隐患,在研究人员的研究下,开发出利用高压空气对纤维进行开纤,但目前存在纤维间黏连、纤维难以进一步细化、开纤程度不均一,纤维稳定性差和纤维凝网速度慢等问题。

综上所述,亟需开发一种连续化超临界流体纺丝设备,解决上述制备超临界流体纺丝液、纺丝、开纤及收集过程中的问题,以实现连续化的制备强度高、阻隔性能好、透气性能优异的非织造布。

发明内容

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种连续化超临界流体纺丝系统,以实现连续化的制备强度高、阻隔性能好、透气性能优异的非织造布。

本发明的目的可以通过以下技术方案来实现:

本发明的目的是提供一种连续化超临界流体纺丝系统,用于连续化制备微纳米纤维非织造布,所述连续化超临界流体纺丝系统包括超临界流体纺丝液制备装置、微纳米纤维超临界纺丝装置、微纳米纤维的二次牵伸及集束收集装置;所述超临界流体纺丝液制备装置与所述微纳米纤维超临界纺丝装置连接;所述微纳米纤维超临界纺丝装置设于所述微纳米纤维的二次牵伸及集束收集装置上方;所述超临界流体纺丝液制备装置用于连续制备均匀稳定超临界流体纺丝液;所述微纳米纤维超临界纺丝装置用于制备均一连续的微纳米纤维;所述微纳米纤维的二次牵伸及集束收集装置用于微纳米纤维的二次牵伸机集束收集。

进一步地,所述超临界流体纺丝液制备装置包括双反应釜,双反应釜之间通过多根管道连接;所述反应釜配有外层制冷加热机构、内部温度压力传感器、以及聚合物加料口、泄压阀;所述超临界流体纺丝液制备装置还包括反应釜内部贯穿的环旋叶立体转轴,所述环旋叶立体转轴包含两页不对等大小的双螺旋片;双反应釜共用计量泵,计量泵设于连接双反应釜的第一根管道上,该管道上还设有阀门a和阀门b;连接双反应釜的第二根管道与加压机构和抽真空机构连接,该管道上还设有阀门c和阀门d、阀门e和阀门f。

进一步地,所述超临界流体纺丝液制备装置与所述微纳米纤维超临界纺丝装置通过连接双反应釜的第三根管道连接,该管道上还设有阀门g和阀门h。

进一步地,所述微纳米纤维超临界纺丝装置包括纺丝室、设置于纺丝室内的高压室和低压室、以及设置于纺丝室侧面的溶剂出口、以及与溶剂出口连接的溶剂回收机构。

进一步地,所述微纳米纤维的二次牵伸及集束收集装置包括设置于纺丝室内的纺丝板、设置于纺丝板下方的开纤机构、设置于开纤机构下方的传送机构、位于传送机构内的负压板、设置于传送机构一侧的加热箱、热压辊、导向辊和卷绕设备。

进一步地,两个反应釜的容积设定均为2000ml,均可以在高温高压下配置溶液,尤其是适合超临界流体纺丝液的配置。

进一步地,其中一个反应釜工作时,阀门b、阀门d、阀门h是关闭的,待反应釜制备纺丝液完成,阀门a和阀门c关闭,根据情况开阀门b和阀门d,实现对纺丝液的连续制备与供应。

进一步地,物料从聚合物加料口投放,本聚合物加料口配有密封盖,防止气体外露,保证反应釜内压力恒定。

进一步地,所述环旋叶立体转轴包括两个不对称的、大小不一的螺旋,可以将反应釜内物质从下往上来回翻转,其转速可设定范围为0-1500rpm/min。

进一步地,所述环旋叶立体转轴包括两个不对称的、大小不一的螺旋,可以将反应釜内物质从下往上来回翻转,其转速可设定范围为0-1500rpm/min。

进一步地,制冷加热机构打开,反应釜最大耐受温度为300℃,推荐温度控制范围180-220℃,加热方式可以采用油浴加热或电加热。

进一步地,使用抽真空机构抽真空时,阀门c、阀门f打开,阀门d是关闭的,用以排除反应釜内空气和水分,装置可以选取真空泵或者压缩机中的一种。

进一步地,温度压力传感器是为实时监控反应釜内情况而设定的,其外接控制面板,可以实时显示反应釜内温度与压力。

进一步地,通过计量泵向其中一个反应釜量入溶剂时,阀门a打开,阀门b是关闭的,无论溶剂以何种状态存在,该装置均可以实现对溶剂的精准量入。

进一步地,反应釜工作中使用加压机构,阀门e、阀门c打开,阀门d、阀门f关闭,其最大耐受压力为30MPa,实际使用压力推荐6-15MPa,加压机构采用气瓶加压的方式,所通气体可以是氮气、氩气、氦气中的一种。

进一步地,泄压阀是为避免反应釜内压力过大而设定的,可以实时控制调节反应釜内压力,有保护警示作用。

进一步地,所述高压室顶端处设有传感器a、流体进口a和安全阀a,高压室底端处设有流体出口a,高压室外部设有加热保温机构a;所述传感器a用于监测高压室内的温度和压力,所述安全阀a用于保护高压室,当压力超过安全阀a设定的压力时,能够自动开启达到减压的目的避免压力过大导致破裂甚至炸裂。

进一步地,所述高压室承受最大压力为30MPa,承受最大温度为500℃,高压室并配有防爆组件。

进一步地,所述加热保温机构a的最高加热温度为300℃,一般使用温度在260℃以下,且加热到指定温度后暂停加热,并能够保证高压室内的温度在10~40min不发生变化;所述流体进口a接耐高温高压管道,并在管道上设有流量调节阀a;所述流体出口a接耐高温高压管道,并在管道上设有流量调节阀b。

进一步地,所述低压室与高压室的结构及配置相同,所述低压室顶端处设有传感器b、流体进口b和安全阀b,低压室底端处设有流体出口b,低压室外部设有加热保温机构b;高压室与低压室通过管道相连,低压室通过管道与纺丝板相连,并在管道上设有流量调节阀c。

进一步地,所述流量调节阀a、流量调节阀b、流量调节阀c与控制面板相连,通过操作控制面板来控制流量调节阀开关及流量大小;所述传感器a、传感器b与显示屏相连,实时在显示屏上显示温度和压力。

进一步地,所述高压室的体积为50~200ml,且高压室的体积大于低压室的体积,高压室的体积与低压室的体积相差10~40ml。

进一步地,所述纺丝板上分布有喷丝孔;所述喷丝孔的形状为柱锥体,喷丝孔的数量为5~20个。

进一步地,所述溶剂回收机构包括冷凝器、抽吸组件、制冷组件。

进一步地,所述溶剂回收机构包括冷凝器a、冷凝器b、抽吸组件a、制冷组件a和制冷组件b;根据溶剂沸点的不同,从而使溶剂能够分开液化进行回收并重新利用。

进一步地,所述溶剂出口通过管道与冷凝器a下端口相连,冷凝器a上端口通过管道与冷凝器b下端口相连,冷凝器b的上端口通过管道与抽吸组件a相连;所述制冷组件a与冷凝器b通过管道相连,制冷组件b与冷凝器a通过管道相连;利用此设计的溶剂回收机构可将不同溶剂分开回收,有助于溶剂的重新使用。

进一步地,所述冷凝器、制冷组件不限于两个,当所用的溶剂种类多于两个时,则可以增加冷凝器数量及制冷组件,连接方法相同。

进一步地,所述抽吸组件a是指在溶剂出口产生负压,提高溶剂回收效率;所述制冷组件a和制冷组件b的温度范围为-40~50℃。

进一步地,所述开纤机构包括从上到下依次设置的加热组件、喇叭形挡板a、出气组件、喇叭形挡板b、圆柱形挡板,目的是使纤维束在高压气流的作用下均匀分散,并将纤维进一步的进行牵伸。

进一步地,所述加热组件的形状为圆柱形,加热组件的加热温度范围是50~200℃,目的是除去未完全挥发的溶剂,避免纤维丝束间的粘结;加热组件的加热方式选择的是红外线加热、电磁加热、电阻加热中的一种。

进一步地,所述出气组件的形状为圆柱形,出气组件的内部设置有间隙,出气组件的间隙口处安装有压缩空气出口,压缩空气进口通过管道与空气压缩组件连接,且管道上安装有调节阀,用于调节气体流量的大小。

进一步地,所述出气组件的内部间隙形状为环形,间隙直径为1~4mm;所述压缩空气出口的下端直径为2~8mm。

进一步地,所述纺丝板的直径与加热组件的内径为1:(3~8),所述喇叭形挡板a的上端内径与下端内径之比为(2~5):1。

进一步地,所述传送机构包括收集网电机和控制组件,所述收集网的材料选择的是硅胶材料、聚氯乙烯材料、聚氨酯材料、热塑性聚氨酯弹性体橡胶材料等中的一种,收集网带有均匀分布的孔,孔的尺寸为0.5~3mm,孔的形状选择的是圆形、三角形、正方形、菱形中的一种或多种的组合。

进一步地,所述负压板的形状为长方体,高度为1~2.5cm,负压板上端均匀分布圆形孔,圆形孔的直径为2~5mm,负压板下端开有吸气口,通过管道与抽吸组件b连接。

进一步地,所述收集网的宽度与圆柱形挡板的直径为(1~1.2):1,圆柱形挡板的下端距离收集网的距离为20~80cm。

进一步地,所述卷绕设备内设有收集辊。

进一步地,所述加热箱的加热长度区域为1~6m,加热箱的最高加热温度为300℃;所述热压辊的最高加热温度为150℃,速度为5~15m/min,热压辊间的距离为0.05~1.5mm。

进一步地,所述加热箱的右端距离热压辊的距离为10~50cm,热压辊与导向辊的距离为30~80cm,导向辊与收集辊间的距离为10~40cm。

本发明的具体机理如下:

首先,将聚合物原料通过聚合物加料口加入反应釜内,关闭聚合物加料口,打开抽真空机构,开相应阀门,抽尽反应釜内空气和水分,尤其是氧气,避免后续高压力环境下引发其他物化反应;开环旋叶立体转轴,缓慢搅拌,通过制冷加热机构进行预加热,为后续加入溶剂溶解聚合物提供基础;利用计量泵将溶剂精确加入反应釜内,保证纺丝液配制的精确性,同时开气罐阀门,反应釜内增压至需要压力,使得聚合物与溶剂的混合物达到超临界状态,加速环旋叶立体转轴搅拌,利用其大小不一的两页双螺旋,以及其搅拌不对称性,使得混合物的活动范围增加,接触比表面积更大,使得溶剂与聚合物充分接触,得到均匀的混合物,期间通过观察温压力传感器,调控相应开关,保持温度压力的恒定,确保流体状态稳定,以制备得到均匀、稳定的超临界流体纺丝液。最后打开相应阀门,利用反应釜内高压力,将超临界流体纺丝液从出料口挤出。

然后,超临界流体纺丝液进入到高压室中,利用传感器监测高压室的温度和压力,通过显示屏可观察到;安全阀设置到与高压室相同指定压力值,当高压室的压力大于安全阀设置的压力时,安全阀可自动泄压从而保证高压室的压力一定,可避免由于压力过大而导致高压室破裂的危险。高压室的压力与反应釜的压力相同时,打开低压室上端的流量调节阀,使超临界流体纺丝液进入到低压室中,超临界流体纺丝液产生轻微相分离;低压室所配置的安全阀、传感器与高压室中的作用相同。低压室的压力达到目标压力后,打开低压室下端处的流量调节阀,纺丝液从纺丝板处喷出,溶剂突然蒸发,聚合物迅速冷却固化,形成纤维束,纤维束穿过加热组件,目的是进一步除去纤维束中残留的溶剂,使纤维束中的纤维避免黏连;随后纤维束经过高压气流的区域,纤维束在高压气流的作用下使纤维均匀分开,由于纤维间存在速度差,并使纤维进行二次拉伸,进一步对纤维进行了细化。纤维穿过高压气流的区域之后,在负气压的作用下,对高速运动的纤维产生吸附作用,避免了纤维四处飘散,使纤维均匀的沉积在收集网上形成蓬松纤维网络,并利用传送机构将蓬松纤维网络输送到纺丝室外,随后引入到加热箱中,使蓬松纤维网络中的纤维进行软化,利用热压辊对软化后的蓬松纤维网络进行辊压形成非织造布,目的是纤维间形成粘结点,提高非织造布的力学强度;然后非织造布经过导向辊,最后利用卷绕设备对非织造布进行收集,卷绕设备上配有多个收集辊,实现对非织造布的连续化收集,提高生产效率。并通过利用抽吸组件使溶剂气体从溶剂出口处进入冷凝器中,根据溶剂的沸点的不同,利用制冷组件对冷凝器提供不同的冷却温度,溶剂分别先后在不同的冷凝器中进行液化,可实现溶剂的分类回收,并可使溶剂重复使用。

与现有技术相比,本发明具有如下有益效果:

1)本发明所提供的连续化超临界流体纺丝系统,通过设置两个反应釜,共用一套压力装置以及溶剂加入装置,节省装置空间,且与后续纺丝工艺一起,通过阀门开关调控,可以提高超临界流体纺丝液配置效率,实现连续化生产。

2)本发明所提供的连续化超临界流体纺丝系统,使用环旋叶立体转轴,大大增加了聚合物与溶剂的活动空间,在翻滚过程中获得较多的表面积,提升其接触概率,有助于高压下溶剂与聚合物的充分混合,使制备得到的超临界流体纺丝液更加均匀,性质更加稳定。

3)本发明所提供的连续化超临界流体纺丝系统,引入计量泵,在加注溶剂时,不管在压力下溶剂的形态如何,均可以实现对溶剂的精确量入,制备出性质更加稳定的超临界流体纺丝液。

4)本发明所提供的连续化超临界流体纺丝系统,通过利用流量调节阀对高压室、低压室以及纺丝板处压力的精准控制,避免由于压力波动而引起供液不稳定,配合安全阀的使用,避免压力过大产生危险,从而实现安全、稳定的提供纺丝液。

5)本发明所提供的连续化超临界流体纺丝系统,通过利用制冷组件对冷凝器分别提供不同的冷却温度,利用溶剂的沸点不同,使溶剂分离式进行液化,不仅回收了溶剂而且使不同溶剂进行了分离,有助于溶剂的重复使用,节约资源。

6)本发明所提供的连续化超临界流体纺丝系统,通过将加热组件设置于纺丝板的下面,纤维束穿过加热组件,有利于溶剂进一步的除去;且空气开纤及牵伸装置的设计,纤维束可均匀开纤及二次拉伸,提高纤维分布均匀度及直径细度。

7)本发明所提供的连续化超临界流体纺丝系统,负压装置的设计,避免高速运动的纤维四处飘散,且纤维可更加均匀的吸附在收集网上,可显著提高非织造布的性能。

8)本发明所提供的连续化超临界流体纺丝系统,利用加热箱对非织造布进行加热,并采用热压辊进行辊压,使非织造布的纤维间形成粘结点,提高非织造布的力学强度;并采用多辊卷绕设备对无纺布进行收集,可实现无纺布的连续化收集,提高生产效率。

附图说明

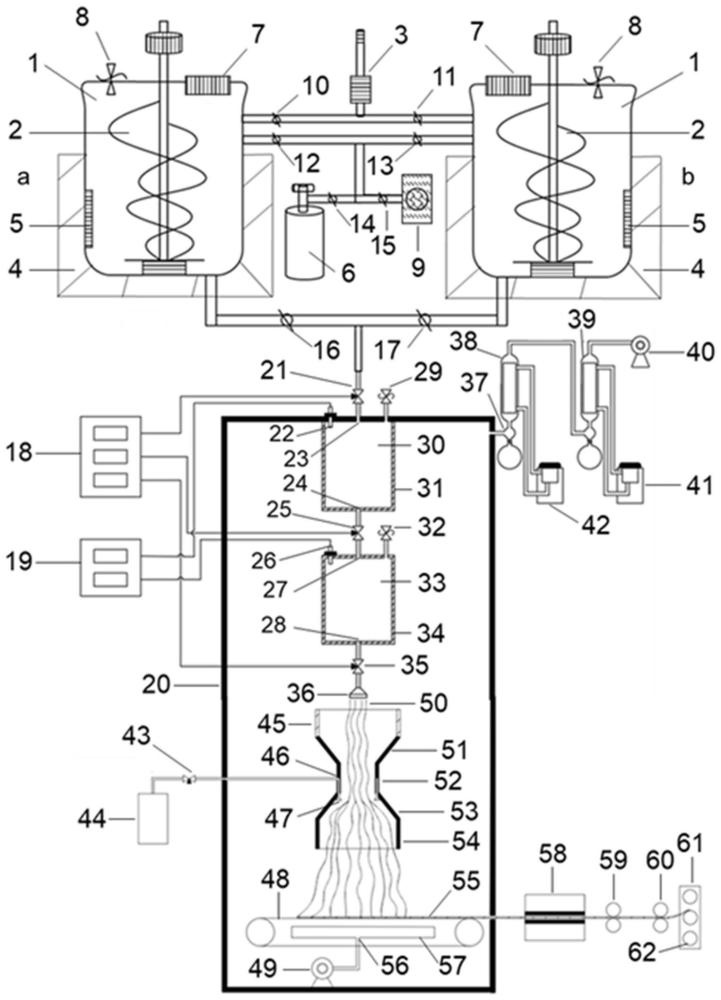

图1为本发明中连续化超临界流体纺丝系统示意图。

图2为本发明中超临界流体纺丝液制备装置示意图。

图3为本发明中微纳米纤维超临界纺丝装置示意图。

图4为本发明中微纳米纤维超临界纺丝装置的纺丝板俯视图。

图5为本发明中微纳米纤维超临界纺丝装置的喷丝孔示意图。

图6为本发明中微纳米纤维的二次牵伸及集束收集装置示意图。

图7为本发明中微纳米纤维的二次牵伸及集束收集装置的负压板俯视图。

图中标号所示:

1-反应釜,2-双螺旋搅拌杆,3-计量泵,4-制冷加热机构,5-温度压力传感器,6-加压机构,7-聚合物加料口,8-泄压阀,9-抽真空机构,10-阀门a,11-阀门b,12-阀门c,13-阀门d,14-阀门e,15-阀门f,16-阀门g,17-阀门h,18-控制面板,19-显示屏,20-纺丝室,21-流量调节阀a,22-传感器a,23-流体进口a,24-流体出口a,25-流量调节阀b,26-传感器b,27-流体进口b,28-流体出口b,29-安全阀a,30-高压室,31-加热保温机构a,32-安全阀b,33-低压室,34-加热保温机构b,35-流量调节阀c,36-纺丝板,37-溶剂出口,38-冷凝器a,39-冷凝器b,40-抽吸组件a,41-制冷组件a,42-制冷组件b,43-调节阀,44-空气压缩组件,45-加热组件,46-压缩空气进口,47-压缩空气出口,48-收集网,49-抽吸组件b,50-纤维束,51-喇叭形挡板a,52-出气组件,53-喇叭形挡板b,54-圆柱形挡板,55-蓬松纤维网络,56-吸气口,57-负压板,58-加热箱,59-热压辊,60-导向辊,61-卷绕设备,62-收集辊,361-喷丝孔。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。本技术方案中如未明确说明的部件型号、材料名称、连接结构、控制方法等特征,均视为现有技术中公开的常见技术特征。

一种连续化超临界流体纺丝系统,用于连续化制备微纳米纤维非织造布,所述连续化超临界流体纺丝系统包括超临界流体纺丝液制备装置、微纳米纤维超临界纺丝装置、微纳米纤维的二次牵伸及集束收集装置;所述超临界流体纺丝液制备装置与所述微纳米纤维超临界纺丝装置连接;所述微纳米纤维超临界纺丝装置设于所述微纳米纤维的二次牵伸及集束收集装置上方;所述超临界流体纺丝液制备装置用于连续制备均匀稳定超临界流体纺丝液;所述微纳米纤维超临界纺丝装置用于制备均一连续的微纳米纤维;所述微纳米纤维的二次牵伸及集束收集装置用于微纳米纤维的二次牵伸机集束收集。

在一些具体的实施方式中,所述超临界流体纺丝液制备装置包括双反应釜1,双反应釜1之间通过多根管道连接;所述反应釜1配有外层制冷加热机构4、内部温度压力传感器5、以及聚合物加料口7、泄压阀8;超临界流体纺丝液制备装置还包括反应釜1内部贯穿的环旋叶立体转轴2,所述环旋叶立体转轴2包含两页不对等大小的双螺旋片;双反应釜1共用计量泵3,计量泵3设于连接双反应釜1的第一根管道上,该管道上还设有阀门a10和阀门b11;连接双反应釜的第二根管道与加压机构6和抽真空机构9连接,该管道上还设有阀门c12和阀门d13、阀门e14和阀门f15。

在一些具体的实施方式中,所述微纳米纤维超临界纺丝装置包括纺丝室20;设置于纺丝室20内的高压室30和低压室33,以及设置于纺丝室20侧面的溶剂出口37;以及与溶剂出口37连接的溶剂回收机构。

在一些具体的实施方式中,所述微纳米纤维的二次牵伸及集束收集装置包括设置于纺丝室20内的纺丝板36;设置于纺丝板36下方的开纤机构;设置于开纤机构下方的传送机构,及位于传送机构内的负压板57;以及设置于传送机构一侧的加热箱58、热压辊59、导向辊60和卷绕设备61。

实施例

参见图1至图7本实施例提供一种连续化超临界流体纺丝系统,包括:

超临界流体纺丝液制备装置:双反应釜1,通过多根管道连接,配有外层制冷加热机构4、内部温度压力传感器5、以及聚合物加料口7、泄压阀8;超临界流体纺丝液制备装置还包括双反应釜1内部贯穿的环旋叶立体转轴2,包含两页不对等大小的双螺旋片;两反应釜1共用计量泵3,此部分还包括阀门a10和阀门b11;与两反应釜1外部相接的有加压机构6和抽真空机构9。

微纳米纤维超临界纺丝装置:纺丝室20、设置于纺丝室20内的高压室30和低压室33、设置于纺丝室20侧面的溶剂出口37、以及与溶剂出口37连接的溶剂回收机构。

微纳米纤维的二次牵伸及集束收集装置:纺丝室20、设置于纺丝室20内的纺丝板36、设置于纺丝板36下方的开纤机构、设置于开纤机构下方的传送机构、及位于传送机构内的负压板57、以及设置于传送机构一侧的加热箱58、热压辊59、导向辊60和卷绕设备61。

所述超临界流体纺丝液制备装置与所述微纳米纤维超临界纺丝装置通过连接双反应釜的第三根管道连接,该管道上还设有阀门g16和阀门h17。

请参见图2所示,两个反应釜1的容积设定均为2000ml,均可以在高温高压下配置溶液,尤其是适合超临界流体纺丝液的配置。

请参见图2所示,其中一个反应釜1(记为反应釜a,另一个反应釜记为反应釜b)工作时,阀门b11、阀门d13、阀门h17是关闭的,待反应釜1制备纺丝液完成,阀门a10和阀门c12关闭,根据情况开阀门b11和阀门d13,实现对纺丝液的连续制备与供应。

请参见图2所示,物料从聚合物加料口7投放,本聚合物加料口7配有密封盖,防止气体外露,保证反应釜1内压力恒定。

请参见图2所示,环旋叶立体转轴2包括两个不对称的,大小不一的螺旋,可以将反应釜1内物质从下往上来回翻转,其转速可设定范围为0-1500rpm/min。

请参见图2所示,制冷加热机构4打开,反应釜1最大耐受温度为300℃,温度控制范围180-220℃,加热方式可以采用油浴加热或电加热。

请参见图2所示,使用抽真空机构9抽真空时,阀门c12、阀门f15打开,阀门d13是关闭的,用以排除反应釜1内空气和水分,抽真空机构9可以选取真空泵或者压缩机中的一种。

请参见图2所示,温度压力传感器5是为实时监控反应釜内情况而设定的,其外接控制面板,可以实时显示反应釜1内温度与压力。

温度压力传感器5为常用件或采购件,本领域技术人员有能力根据实际需求选择相应的规格、型号和参数。

请参见图2所示,通过计量泵3向反应釜a量入溶剂时,阀门a10打开,阀门b11是关闭的,无论溶剂以何种状态存在,计量泵3均可以实现对溶剂的精准量入。

请参见图2所示,反应釜a工作中使用加压机构6,阀门e14、阀门c12打开,阀门d13、阀门f15关闭,其最大耐受压力为30MPa,实际使用压力6-15MPa,加压机构6采用气瓶加压的方式,所通气体可以是氮气、氩气、氦气中的一种。

请参见图2所示,泄压阀8是为避免反应釜内压力过大而设定的,可以实时控制调节反应釜1内压力,有保护警示作用。

请参见图3所示,所述高压室30顶端处设有传感器a22、流体进口a23和安全阀a29,高压室30底端处设有流体出口a24,高压室30外部设有加热保温机构a31;所述传感器a22用于监测高压室30内的温度和压力,所述安全阀a29用于保护高压室30,当压力超过安全阀a29设定的压力时,能够自动开启达到减压的目的避免压力过大导致破裂甚至炸裂。

传感器a22为温度压力传感器,为常用件或采购件,本领域技术人员有能力根据实际需求选择相应的规格、型号和参数。

请参见图3所示,所述高压室30承受最大压力为30MPa,承受最大温度为500℃,高压室30并配有防爆组件(图中未标出)。

请参见图3所示,所述加热保温机构a31的最高加热温度为300℃,一般使用温度在260℃以下,且加热到指定温度后暂停加热,并能够保证高压室30内的温度在10~40min不发生变化;所述流体进口a23接耐高温高压管道,并在管道上设有流量调节阀a21;所述流体出口a24接耐高温高压管道,并在管道上设有流量调节阀b25。

请参见图3所示,所述低压室33与高压室30的结构及配置相同,所述低压室33与高压室30的结构及配置相同,所述低压室33顶端处设有传感器b26、流体进口b27和安全阀b32,低压室33底端处设有流体出口b28,低压室33外部设有加热保温机构b34。

传感器b26为温度压力传感器,为常用件或采购件,本领域技术人员有能力根据实际需求选择相应的规格、型号和参数。

请参见图3所示,高压室30与低压室33通过管道相连,低压室33通过管道与纺丝板36相连,并在管道上设有流量调节阀c35。

请参见图3所示,所述流量调节阀a21、流量调节阀b25、流量调节阀c35与控制面板18相连,通过操作控制面板18来控制流量调节阀开关及流量大小;所述传感器a22、传感器b26与显示屏19相连,实时在显示屏19上显示温度和压力。

请参见图3所示,所述高压室30的体积为50~200ml,且高压室30的体积大于低压室33的体积,高压室30的体积与低压室33的体积相差10~40ml。

请参见图4和图5所示,所述纺丝板36上分布有喷丝孔361,所述喷丝孔361的形状为柱锥体,喷丝孔361的数量为5~20个。

请参见图3所示,所述溶剂回收机构包括冷凝器a38、冷凝器b39、抽吸组件a40、制冷组件a41和制冷组件b42;根据溶剂沸点的不同,从而使溶剂能够分开液化进行回收并重新利用。

请参见图3所示,所述溶剂出口37通过管道与冷凝器a38下端口相连,冷凝器a38上端口通过管道与冷凝器b39下端口相连,冷凝器b39的上端口通过管道与抽吸组件a40相连;所述制冷组件a41与冷凝器b39通过管道相连,制冷组件b42与冷凝器a38通过管道相连;利用此设计的溶剂回收机构可将不同溶剂分开回收,有助于溶剂的重新使用。

请参见图3所示,所述冷凝器、制冷组件不限于两个,当所用的溶剂种类多于两个时,则可以增加冷凝器数量及制冷组件,连接方法相同。

请参见图3所示,所述抽吸组件a40是指在溶剂出口37产生负压,提高溶剂回收效率;所述制冷组件a41和制冷组件b42的温度范围为-40~50℃。

请参见图6所示,所述开纤机构包括加热组件45、喇叭形挡板a51、出气组件52、喇叭形挡板b53、圆柱形挡板54,目的是使纤维束50在高压气流的作用下均匀分散,并将纤维进一步的进行牵伸。

请参见图6所示,所述加热组件45的形状为圆柱形,加热组件45的加热温度范围是50~200℃,目的是除去未完全挥发的溶剂,避免纤维束间的粘结;加热组件45的加热方式选择的是红外线加热、电磁加热、电阻加热中的一种。

请参见图6所示,所述出气组件52的形状为圆柱形,出气组件52的内部设置有间隙,出气组件52的间隙口处安装有压缩空气出口47,压缩空气进口46通过管道与空气压缩组件44连接,且管道上安装有调节阀43,用于调节气体流量的大小。

请参见图6所示,所述出气组件52的内部间隙形状为环形,间隙直径为1~4mm;所述压缩空气出口47的下端直径为2~8mm。

请参见图6所示,所述纺丝板36的直径与加热组件45的内径为1:(3~8),所述喇叭形挡板a51的上端内径与下端内径之比为(2~5):1。

请参见图6所示,所述传送机构包括收集网48、电机和控制组件(图中未标出),所述收集网48的材料选择的是硅胶材料、聚氯乙烯材料、聚氨酯材料、热塑性聚氨酯弹性体橡胶材料等中的一种。

所述控制组件包括控制器,控制器为单片机或x86架构、ARM架构、RISC-V架构处理器中的一种。控制组件用于控制电机,电机用于驱动收集网运动,以将蓬松纤维网络55输送到纺丝室20外。

请参见图6所示,收集网48带有均匀分布的孔,孔的尺寸为0.5~3mm,孔的形状选择的是圆形、三角形、正方形、菱形中的一种或多种的组合。

请参见图6所示,所述负压板57的形状为长方体,高度为1~2.5cm,负压板57上端均匀分布圆形孔,圆形孔的直径为2~5mm,负压板57下端开有吸气口56,通过管道与抽吸组件b49连接。

请参见图6所示,所述收集网48的宽度与圆柱形挡板54的直径为(1~1.2):1,圆柱形挡板54的下端距离收集网48的距离为20~80cm。

请参见图6所示,所述卷绕设备61内设有收集辊62。

请参见图6所示,所述加热箱62的加热长度区域为1~6m,加热箱的最高加热温度为300℃;所述热压辊的最高加热温度为150℃,速度为5~15m/min,热压辊间的距离为0.05~1.5mm。

请参见图6所示,所述加热箱58的右端距离热压辊59的距离为10~50cm,热压辊59与导向辊60的距离为30~80cm,导向辊60与收集辊62间的距离为10~40cm。

请参见图6所示,利用本实施例一种连续化超临界流体纺丝系统进行连续化制备微纳米纤维非织造布的具体过程包括如下步骤:

首先,使用反应釜a制备超临界流体纺丝液,开始时所有阀门均处于关闭状态。打开反应釜加料口7,投放高密度聚乙烯,关闭加料口7,随后缓慢打开环旋叶立体转轴2,设定转速为300rad/min,缓慢搅拌;同时打开制冷加热机构4,设定温度100℃,利用油浴进行加热,并给予原料一定压力,为后续快速充分溶解提供基础,期间根据温度压力传感器5外界控制中心显示,进行实时温度压力调控;开阀门c12、阀门f15,打开抽真空机构9,抽真空完成后,关闭阀门c12、阀门f15,依次投放1,2-二氯甲烷和环戊烷,打开阀门a10,利用计量泵3控制溶剂的加入量,注入结束后关闭阀门a10;打开阀门c12、阀门e14,打开加压机构6,为反应釜补充压力,利用氮气进行增压,并维持压力在12MPa;调控搅拌速率到600rad/min,温度加热到240℃,持续2h。同时可以进行反应釜b的纺丝液配置,待反应釜a内纺丝液用完后,可直接使用反应釜b内的纺丝液,从而达到连续化生产。

然后打开抽吸组件a40、制冷组件a41、制冷组件b42,使冷凝器a38的温度约为20℃,冷凝器b39的温度约为5℃;同时打开加热组件45,设定温度为60℃,并开启空气压缩组件44,控制调节阀2使压缩空气的气流速度约为8000m/min;同时并打开阀门g16和流量调节阀a21将配制好的超临界流体纺丝液进入到高压室30内,当高压室30内的压力为12MPa时,迅速打开流量调节阀b25,等到低压室33的压力为8MPa时,打开流量调节阀c35开始喷丝。当纺丝液从喷丝孔361喷出后,溶剂迅速膨胀为气体,同时,利用溶剂回收机构将1,2-二氯甲烷和环戊烷进行分开回收并可重新利用;而喷出极细的纤维束50穿过加热组件,随后纤维束50经过高压气流的区域,纤维束50在高压气流的作用下使纤维均匀分开,由于纤维间存在速度差,并使纤维进行二次拉伸,进一步对纤维进行了细化。纤维穿过高压气流的区域之后,在负气压的作用下,对高速运动的纤维产生吸附作用,避免了纤维四处飘散,使纤维均匀的沉积在收集网上形成蓬松纤维网络55,并利用传送机构将蓬松纤维网络55输送到纺丝室20外,随后引入到加热箱58中,使蓬松纤维网络55中的纤维进行软化,利用热压辊59对软化后的蓬松纤维网络55进行辊压形成非织造布,然后非织造布经过导向辊60,最后利用卷绕设备61对非织造布进行收集。其中,高压室30的体积为100ml,低压室33的体积为80ml,高压室30和低压室33的温度为220℃;纺丝板36上的喷丝孔数为15个。

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

- 一种膨体连续长丝的纺丝设备

- 一种高导电顺排碳纳米管纺丝连续生产设备及制造方法

- 采用超临界流体进行连续化染色的生产系统及其生产工艺

- 采用超临界流体进行连续化染色的生产系统及其生产工艺