一种跨临界柔性转子系统的动平衡设计与操作方法

文献发布时间:2024-01-17 01:18:42

技术领域

本发明属于转子平衡技术领域,尤其涉及一种跨临界柔性转子系统的动平衡设计与操作方法。

背景技术

单级高速离心风机压比大、离心叶轮转速高,一般采用跨临界柔性转子的设计方式,高速离心叶轮转子系统对于动平衡要求非常严苛,若动平衡控制不好,剩余不平衡质量过大,在高转速状态,会产生极大的离心力,导致转子系统振动过大,转子运动失稳,严重的会引起离心叶轮剐蹭、轴承磨损等破坏性后果。目前主要采用常规动平衡手段,首先对高速离心叶轮转子系统(高速齿轮轴、离心叶轮、密封组件等)的各转动部件分别做动平衡,然后再装配到一起作组件动平衡。该平衡方法对于亚临界刚性转子系统的动平衡控制效果较好,但对于跨临界柔性转子系统,常规动平衡的转速较低,其临界转速远大于常规动平衡转速,故在常规动平衡转速时,离心力较小,不会激起转子剧烈振动。但转速升高后,一旦转速远大于常规动平衡转速后,离心力急剧增大,会激起跨临界柔性转子的剧烈振动,其各截面的振动幅值不一致,特别是在高转速的情况下,不同截面处的振幅不一致,导致转子系统的变形量也有差异,按照亚临界刚性转子的动平衡方法,无法保证跨临界柔性转子的动平衡精度。又因离心叶轮与齿轮轴的配合间隙会导致常规动平衡的结果没有重复性,对于动平衡后需要拆卸再装配的情况,目前的常规动平衡方法无法保证,一旦高速离心叶轮转子系统完成装配,因动平衡精度不够,可能会在跨临界柔性转子系统转速在临界转速附近时,会剧烈振动,无法跨过临界点,此时只能重新拆卸下来,再做动平衡,再装配重复试验,耗时耗力,而且拆卸复装的转子系统动平衡不能很好的控制。

发明内容

本发明的目的在于提供一种跨临界柔性转子系统的动平衡设计与操作方法,本发明可精确确定转子系统的临界转速及动平衡等级要求,可在反复动平衡过程中保证动平衡精度的可重复性,从而可保证跨临界柔性转子系统的动平衡精度。为了实现上述目的,本发明采用以下技术效果:

根据本发明的一个方面,提供了一种跨临界柔性转子系统的动平衡设计与操作方法,所述平衡设计方法包括如下步骤:

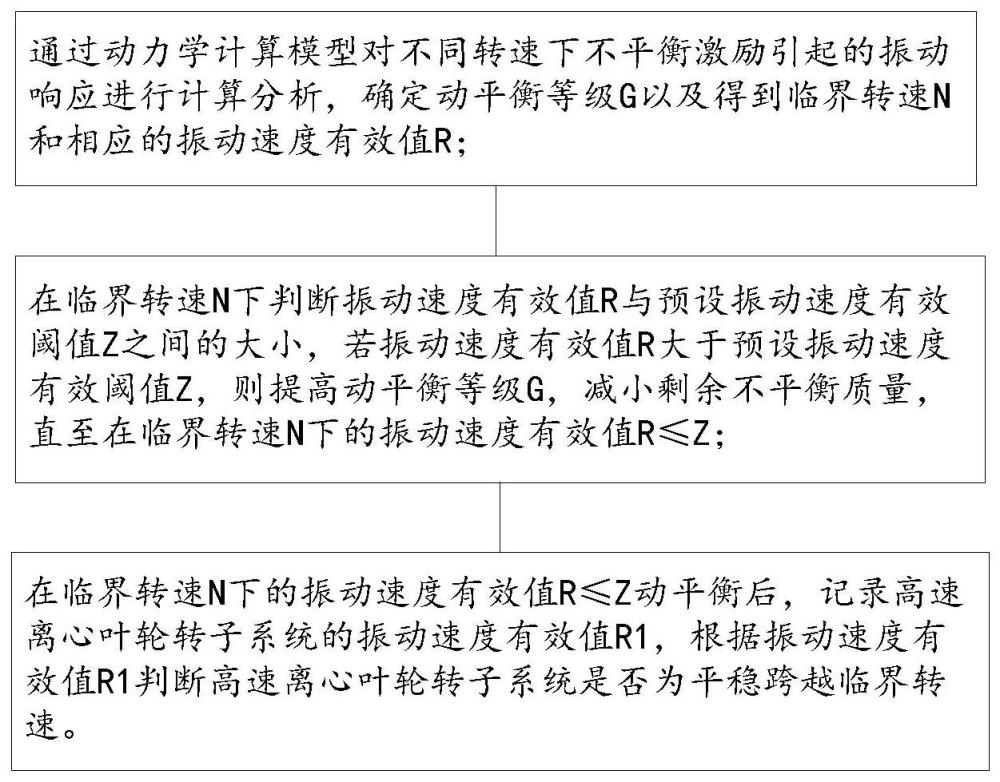

步骤1:建立高速离心叶轮转子系统的动力学计算模型,以确定剩余不平衡质量M,并将剩余不平衡质量M添加在离心叶轮动平衡去重位置上,在高速离心叶轮转子系统1.2倍额定转速范围内进行计算,通过动力学计算模型对不同转速下不平衡激励引起的振动响应进行计算分析,确定动平衡等级G以及得到临界转速N和相应的振动速度有效值R;

步骤2:在临界转速N下判断振动速度有效值R与预设振动速度有效阈值Z之间的大小,若振动速度有效值R大于预设振动速度有效阈值Z,则提高动平衡等级G,减小剩余不平衡质量,重复步骤21,直至在临界转速N下的振动速度有效值R≤Z;

步骤3:在临界转速N下的振动速度有效值R≤Z动平衡后,记录剩余不平衡激励下高速离心叶轮转子系统在10000r/min或0.85N转速时,高速离心叶轮转子系统的振动速度有效值R

根据上述方案进一步优选的,根据步骤1确定的剩余不平衡质量M,对高速离心叶轮转子系统的各转动部件分别做动平衡,以确定各转动部件的动平衡等级达到设计要求,再将各转动部件组装成高速离心叶轮转子系统进行动平衡,达到确定的剩余不平衡质量M后,对各部件周向位置进行标记,然后反复装拆各转动部件再进行组件动平衡复核,使高速离心叶轮转子系统动平衡等级达到或优于动平衡等级G,确定高速离心叶轮转子系统的剩余不平衡质量是否小于等于确定的剩余不平衡质量M;

根据上述方案进一步优选的,根据振动速度有效值R

步骤30:将高速离心叶轮转子系统安装到齿轮箱上,将高速离心叶轮转子系统运转到10000r/min或0.85N转速时,跟踪监测高速离心叶轮转子系统转速基频下的振动速度有效值R

步骤31:在离心叶轮周向上任意选取一个位置作为零度位置,并在零度置添加配重m

步骤32:若R

步骤33:若R

步骤34:重复上述步骤32、33操作,直至逼近剩余不平衡配重的准确周向位置,并获取剩余不平衡配重位置的周向角度D;

步骤35:在获取到剩余不平衡质量的周向角度D后,在D+180°位置添加修正配重,其中修正配重的质量为上次添加配置质量,再次跟踪监测高速离心叶轮转子系统转速基频下的振动速度有效值R

步骤36:根据剩余不平衡配重的周向位置与角度大小,在离心叶轮现场动平衡去重处进行现场去重,完成现场动平衡,即可确保高速离心叶轮转子系统平稳跨过临界转速;

上述方案进一步优选的,在临界转速N下的振动速度有效值R≤Z时,使高速离心叶轮转子系统的临界转速N小于等于额定转速的60%。

根据上述方案进一优选的,在R

上述方案进一步优选的,在不拆卸高速离心叶轮转子系统的前提下,根据不同转速下不平衡激励引起的振动响应进行计算分析的结果,在振动响应最敏感位置进行去重,然后进行反复动平衡测试与再去重,将剩余不平衡质量减小,以便达到动平衡精确控制需求,确定高速离心叶轮转子系统的剩余不平衡质量是否在公差范围内,确保高速离心叶轮转子系统平稳跨过临界转速。

上述方案进一步优选的,若剩余不平衡质量不在允许范围内,且高速离心叶轮转子系统动平衡精度重复性差,则需检查各转动部件与齿轮轴的配合间隙,选择匹配的配合间隙再进行动平衡。

综上所述,本发明采用了上述技术方案,本发明具有以下技术效果:

(1)、本发明可精确确定转子系统的临界转速及动平衡等级要求,可在反复动平衡过程中,保证动平衡精度的可重复性,若存在重复性不好,可控制各转动部件与齿轮轴的配合间隙,以使动平衡结果具有良好的重复性;

(2)、在不拆卸高速离心叶轮转子系统的前提下,通过振动监测跟踪高速离心叶轮转子系统转速基频下的振动幅值,利用不同周向位置、不同配重进行确定剩余不平衡质量,从而高速在线动平衡可保证跨临界柔性转子系统的动平衡精度。

附图说明

图1是本发明的一种跨临界柔性转子动平衡设计方法的流程图;

图2是本发明的一种跨临界柔性转子动平衡设计方法的任意位置的动平衡示意图;

具体实施方式

为使本发明的目的、技术方案及优点更加清楚明白,以下参照附图并举出优选实施例,对本发明进一步详细说明。然而,需要说明的是,说明书中列出的许多细节仅仅是为了使读者对本发明的一个或多个方面有一个透彻的理解,即便没有这些特定的细节也可以实现本发明的这些方面。

结合图1、图2所示,根据本发明的一种跨临界柔性转子动平衡设计方法,所述动平衡设计与操作方法包括如下步骤:

步骤1:建立高速离心叶轮转子系统的动力学计算模型,以确定剩余不平衡质量M,并将剩余不平衡质量M添加在离心叶轮动平衡去重位置上,在高速离心叶轮转子系统1.2倍额定转速范围内进行计算,通过动力学计算模型对不同转速下不平衡激励引起的振动响应进行计算分析,确定动平衡等级G以及得到临界转速N和相应的振动速度有效值R;高速离心叶轮转子系统的动力学计算模型基于集中质量法,将系统离散后,根据其质量矩阵、阻尼矩阵和刚度矩阵,求解高速离心叶轮转子系统的临界转速N和振动速度有效值R;

其中,动力学计算模型方程为:

通过求解动力学计算模型的动力学方程,可得到转子系统的临界转速N和振动速度有效值R;其中,N=f([M,[C],[K]),

式中:[M]为转子系统的质量矩阵;[C]为转子系统的阻尼矩阵;

[K]为转子系统的刚度矩阵;X为转子的变形量;F为转子系统的激励力。

步骤2:在临界转速N下判断振动速度有效值R与预设振动速度有效阈值Z之间的大小,若振动速度有效值R大于预设振动速度有效阈值Z,则提高动平衡等级G,减小剩余不平衡质量,重复步骤21,直至在临界转速N下的振动速度有效值R≤Z;将剩余不平衡质量添加在离心叶轮任意位置上,在高速离心叶轮转子系统1.2倍额定转速范围内进行动平衡,在不平衡激励引起的振动响应时得到临界转速N和振动速度有效值R;若振动速度有效值R大于预设振动速度有效阈值Z,则调整动平衡等级和剩余不平衡质,直至在临界转速N下的振动速度有效值R≤Z,其中,预设振动速度有效阈值Z为4.5mm/s;若临界转速N下的振动速度有效值R>4.5mm/s,则必须提高转子系统的动平衡等级到G或优于G,减小剩余不平衡质量至公差范围内,直至临界转速下的振动速度有效值R≤4.5mm/s。在临界转速N下的振动速度有效值R≤Z的动平衡过程中(R≤4.5mm/s),高速离心叶轮转子系统的临界转速N小于等于额定转速的60%;在保临界转速N要小于等于额定转速的60%时,在低转速范围内不平衡激励小,振动能量也小。若临界转速N>60%,则需要调节轴承支撑刚度K或轴承支撑跨距L,以修改高速离心叶轮转子系统的临界转速N;

步骤3:在临界转速N下的振动速度有效值R≤Z动平衡后,记录剩余不平衡激励下高速离心叶轮转子系统在10000r/min或0.85N转速时,高速离心叶轮转子系统的振动速度有效值R

在本发明中,根据振动速度有效值R

步骤30:将高速离心叶轮转子系统安装到齿轮箱上,将高速离心叶轮转子系统运转到10000r/min或0.85N(取两者最大值)转速时,跟踪监测高速离心叶轮转子系统转速基频下的振动速度有效值R

步骤31:在离心叶轮周向上任意选取一个位置作为零度(0°)位置,并在零度置添加配重m

步骤32:若R

步骤33:若R

步骤34:重复上述步骤32、33操作,直至逼近剩余不平衡配重的准确周向位置,并获取剩余不平衡配重位置的周向角度D;

步骤35:在获取到剩余不平衡质量的周向角度D后,在D+180°位置添加修正配重,其中修正配重的质量为上次添加配置质量,再次跟踪监测高速离心叶轮转子系统转速基频下的振动速度有效值R

步骤36:根据剩余不平衡配重的周向位置与角度大小,在离心叶轮现场动平衡去重处进行现场去重,完成现场动平衡,即可确保高速离心叶轮转子系统平稳跨过临界转速。

在本发明中,在R

在本发明中,根据确定的剩余不平衡质量M,对高速离心叶轮转子系统的各转动部件分别做动平衡,以确定各转动部件的动平衡等级达到设计要求,再将各转动部件组装成高速离心叶轮转子系统进行动平衡,达到确定的剩余不平衡质量M后,对各部件周向位置进行标记,然后反复装拆各转动部件再进行组件动平衡复核,使高速离心叶轮转子系统动平衡等级达到或优于动平衡等级G,确定高速离心叶轮转子系统的剩余不平衡质量是否小于等于确定的剩余不平衡质量M;本发明采用申克动平衡机,对高速齿轮轴、离心叶轮、密封组件等转动部件分别做动平衡,以保证动平衡精度;当组装完成后,将高速离心叶轮转子系统转速升到10000r/min或0.85N(取两者最大者),若剩余不平衡质量不在公差范围内,则需要进行现场动平衡。则根据API617标准规定,将剩余不平衡质量添加在离心叶轮上进行动平衡,并分析计算高速离心叶轮转子系统不平衡激励引起的振动响应,获取不平衡激励引起的振动响应分析结果,判断高速离心叶轮转子系统是否平稳跨过临界转速。通过计算分析确定高速离心叶轮转子系统允许的剩余不平衡质量,将高速离心叶轮转子系统(由高速齿轮轴、离心叶轮、密封组件等组成)的各转动部件分别做动平衡,然后再装配到一起,做组件动平衡,对高速离心叶轮转子系统进行组件动平衡后,反复装拆,动平衡精度控制在公差范围内后,则根据装配工艺进行转子系统装配。

在本发明中,将各转动部件组装成高速离心叶轮转子系统进行组件动平衡,使其转子系统的剩余不平衡质量小于计算推荐的剩余不平衡质量;然后反复装拆各转动部件再进行组件动平衡复核,使高速离心叶轮转子系统动平衡精度具有重复性;若剩余不平衡质量在公差范围内,且高速离心叶轮转子系统动平衡精度重复性差,高速离心叶轮转子系统完成常规动平衡,则需检查各转动部件与齿轮轴的配合间隙,选择适当的配合间隙再进行常规动平衡。在不拆卸高速离心叶轮转子系统的前提下,根据不平衡激励引起的振动响应分析结果,在振动响应最敏感位置进行去重,然后进行反复动平衡测试与去重,将剩余不平衡质量减小,以便达到动平衡精确控制需求,确定高速离心叶轮转子系统的剩余不平衡质量是否在公差范围内,确保高速离心叶轮转子系统平稳跨过临界转速。在线动平衡可在不拆卸高速离心叶轮转子系统的前提下,通过振动监测、响应分析结果和跟踪高速离心叶轮转子系统转速基频下的振动幅值,在其振动响应最敏感位置利用不同周向位置、不同配重的情况下,反复测试与去重,将剩余不平衡质量减小,达到动平衡精度的需求,经过现场动平衡后,在高速离心新叶轮转子系统0.85倍临界转速时,其高速转子系统转频下的振动幅值小于限定值,则可快速、平稳跨过共振点,实现良好的高速稳定性。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种跨临界CO2湿压缩热泵系统及其操作方法

- 一种跨临界CO2湿压缩热泵系统及其操作方法