一种多方向自动校位的铣削设备

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及洗消设备技术领域,尤其涉及一种多方向自动校位的铣削设备。

背景技术

传统移铣削设备,没有或只有一组校位单元,故刀具只能做长度校准,校准时多采用可接触式探头,可接触式探头的工作方式为接触刀具的表面,以将探测到的数据回传至计算机中进行对比分析,从而校正刀具的长度,但是可接触是探头有一定的缺陷:

1、检测某些轮廓时,可能会有先天的限制;

2、只能逐点进出方式进行测量,测量速度慢;

3、测头尖端部分与初测件之间发生局部变形影响测量值的实际读数;

4、不当的操作容易损害样件,也会使测头磨耗。

上述的缺陷则容易造成校准的误差过大,为了弥补此类缺陷,研发人员制作出了非接触式探头,非接触式探头有如下优点:1、没有测量力测量速度和采样频率较高;2、不必进行测头半径的补偿,同时探测的信息丰富。

但是,由于非接触式探头处于起步阶段,很多测量的技术仍需要完善,测量的精度有待提高,若能够将二者共同使用,则能够对刀具的校准问题进行相互弥补,有利于多种类刀具的校准。

为此,有必要提出一种多方向自动校位的铣削设备来对刀具进行校准,以提高铣削设备对多种刀具的校准精度以及效率,进而提高铣削设备的加工精度以及效率。

发明内容

为了解决上述问题,本发明提出一种多方向自动校位的铣削设备来对刀具进行校准,以提高铣削设备对多种刀具的校准精度以及效率,进而提高铣削设备的加工精度以及效率。

本发明通过以下技术方案实现的:

本发明提出一种多方向自动校位的铣削设备,包括机台、第一校准榫、第二校准榫、控制器,所述第一校准榫、所述第二校准榫均固定连接于所述机台上,所述机台的一侧上凸设有刀具安装头,所述第一校准榫位于所述刀具安装头的一侧,所述第二校准榫位于所述刀具安装头的前方,所述第一校准榫与所述第二校准榫均朝向所述刀具安装头,所述第一校准榫的校准延长线与所述第二校准榫的校准延长线相互垂直,所述控制器位于所述机台的一侧并分别与所述刀具安装头、所述第一校准榫、所述第二校准榫电连接,所述第一校准榫、所述第二校准榫均可使用接触式探头或非接触式探头对所述刀具安装头中的刀具进行校正。

进一步的,所述第一校准榫包括横向移动底座、固定架、驱动装置、滚筒式校准装置,所述横向移动底座、驱动装置、滚筒式校准装置均与所述控制器电连接,所述横向移动底座的底部固定连接于所述机台上,所述固定架与所述横向移动底座的顶部形成固定连接,所述驱动装置固定连接于所述固定架的一侧并延伸至所述固定架的内部,所述滚筒式校准装置转动连接于所述固定架内,所述滚筒式校准装置的外周侧与所述驱动装置的转轴形成传动连接,所述滚筒式校准装置朝向所述刀具安装头并可使用接触式探头或非接触式探头对所述刀具安装头中的刀具进行校正;所述第二校准榫与所述第一校准榫结构相同。

进一步的,所述滚筒式校准装置包括转动筒、接触式探头、非接触式探头,所述固定架上设有两个支撑轴承、放置腔,两个所述支撑轴承分别位于所述放置腔的前后两侧,所述转动筒的一端与一个所述支撑轴承的内环固定连接,所述转动筒的另一端与另一个所述支撑轴承的内环固定连接,所述转动筒收容于所述放置腔内,所述驱动装置的转轴延伸至所述放置腔内并与所述转动筒的外周侧形成传动连接,所述接触式探头、所述非接触式探头均固定连接于所述转动筒内,所述接触式探头与所述非接触式探头的连线经过所述转动筒的圆心,所述接触式探头、所述非接触式探头均与所述控制器电连接;所述第一校准榫的接触式探头、非接触式探头分别为第一接触式探头、第一非接触式探头;所述第二校准榫的接触式探头、非接触式探头分别为第二接触式探头、第二非接触式探头。

进一步的,所述第一接触式探头包括第一固定壳、第一电机、第一滑动杆、第二电机、第一探头组件,所述第一固定壳固定连接于所述转动筒内,所述第一电机固定连接于所述第一固定壳的后端,所述第一电机的转轴延伸至所述第一固定壳的前端,所述第一滑动杆滑动连接于所述第一固定壳内并与所述第一电机的转轴形成丝杆连接,所述第二电机固定连接于所述第一滑动杆的一端,所述第一探头组件的一端固定连接于所述第二电机的转轴上,所述第一探头组件一端的外周侧与所述第一固定壳的前端滑动连接,所述第一探头组件的另一端设有第一压力探测杆、触电式探测杆,所述第一压力探测杆、所述触电式探测杆均水平朝向所述刀具安装头,所述触电式探测杆位于所述第一压力探测杆的一侧,所述第一压力探测杆、所述触电式探测杆环绕所述第一探头组件的中心周向分布,所述第一压力探测杆的侧向延伸面与所述触电式探测杆的侧向延伸面垂直相交,且相交形成的直线与所述第一探头组件的中心线共线,所述第一电机、第二电机、第一压力探测杆、触电式探测杆均与所述控制器电连接。

进一步的,所述第一滑动杆的前端设有支撑杆、霍尔元件,所述支撑杆位于所述第二电机的一侧,所述支撑杆的朝向所述第一探头组件进行延伸,所述霍尔元件固定连接于所述支撑杆的一端上并朝向所述第一探头组件,所述第一探头组件的一端背部设有四个磁性不同的磁铁,四个所述磁铁周向均布且磁性按照依次增强的序列排布,两个所述磁铁分别与所述第一压力探测杆的后端、所述触电式探测杆的后端一一对应并对齐,所述霍尔元件与所述控制器电连接,所述霍尔元件用于检测所述磁铁的磁性,以确定所述第一压力探测杆、所述触电式探测杆的位置。

进一步的,所述第一非接触式探头包括第一安装壳、两个第一高清摄像头、阵列式距离传感器、多个第一变色灯,所述第一安装壳的一端为圆形结构,所述第一安装壳固定连接于所述转动筒内,所述阵列式距离传感器固定连接于所述第一安装壳前端的中部,两个所述第一高清摄像头均固定连接于所述第一安装壳的前端并分别位于所述阵列式传感器的两侧且对称设置,多个所述第一变色灯周向均布于所述第一安装壳的前端并环绕两个所述第一高清摄像头、所述阵列式距离传感器设置,两个所述第一高清摄像头、所述阵列式距离传感器、多个所述第一变色灯均与所述控制器电连接。

进一步的,所述第二接触式探头包括第二固定壳、第三电机、第二滑动杆、第二探头组件,所述第二固定壳固定连接于所述转动筒内,所述第三电机固定连接于所述第二固定壳的后端,所述第三电机的转轴延伸至所述第二固定壳的前端,所述第二滑动杆滑动连接于所述第二固定壳内并与所述第三电机的转轴形成丝杆连接,所述第三电机固定连接于所述第二滑动杆的一端,所述第二探头组件的一端固定连接于所述第二滑动杆的一端上,所述第二探头组件的另一端中心位置设有第二压力探测杆,所述第二压力探测杆水平朝向所述刀具安装头,所述第三电机、第二压力探测杆均与所述控制器电连接。

进一步的,所述第二非接触式探头包括第二安装壳、第四电机、第三滑动杆、第五电机、视觉检测装置,所述第二安装壳固定连接于所述转动筒内,所述第四电机固定连接于所述第二安装壳的后端,所述第四电机的转轴朝向所述第二安装壳的前端进行延伸,所述第三滑动杆与所述第二安装壳滑动连接并与所述第四电机形成丝杆连接,所述第五电机固定连接于所述第三滑动杆的一端上,所述视觉检测装置的后端与所述第五电机的转轴固定连接,所述视觉检测装置的前端朝向所述刀具安装头,所述第四电机、所述第五电机、所述视觉检测装置均与所述控制器电连接。

进一步的,所述视觉检测装置包括转动架、第二高清摄像头、两个第二变色灯、侧方位影像获取装置,所述转动架的背部固定连接于所述第五电机的转轴上,所述第二高清摄像头固定连接于所述转动架前端的中心位置并朝向所述刀具安装头,两个所述第二变色灯均固定连接于所述转动架的前端并分别位于所述第二高清摄像头的两侧,所述侧方位影像获取装置的一端固定连接于所述转动架前端的一侧,所述侧方位影像获取装置的另一端朝向所述刀具安装头进行延伸。

进一步的,所述侧方位影像获取装置包括伸缩杆组件、第三高清摄像头、第一距离传感器、第二距离传感器,所述伸缩杆组件的一端与所述转动架的前端的一侧固定连接,所述第一距离传感器、所述第三高清摄像头、所述第二距离传感器位于同一条直线上并均固定连接于所述伸缩杆组件的另一端,所述第一距离传感器位于所述第三高清摄像头的一侧,所述第二距离传感器位于所述第三高清摄像头的另一侧,所述第一距离传感器靠近所述刀具安装头。

本发明的有益效果:

本发明采用了第一校准榫和第二校准榫同时对机台上的刀具安装头中的刀具进行校准,第一校准榫从侧面对刀具进行校准,第二校准榫从前端对刀具进行校准,第一校准榫、第二校准榫所获取的参数均回传至控制器中,第一校准榫、第二校准榫均可使用接触式探头或非接触式探头对刀具安装头中的刀具进行校正,接触式探头则可以对直杆刀具进行直接校准,提高了校准的精度以及效率,非接触式探头则可以对不规则形状的刀具进行校准,提高了校准的速度,在两者同时具备的情况下,则可以对多种类的刀具进行校准,提高了铣削设备的刀具校准效率;综上所述,本多方向自动校位的铣削设备能够对多种类的刀具进行快速校准,有效地提高了铣削设备的校准效率以及精度,有利于提高铣削设备的加工精度以及加工效率。

附图说明

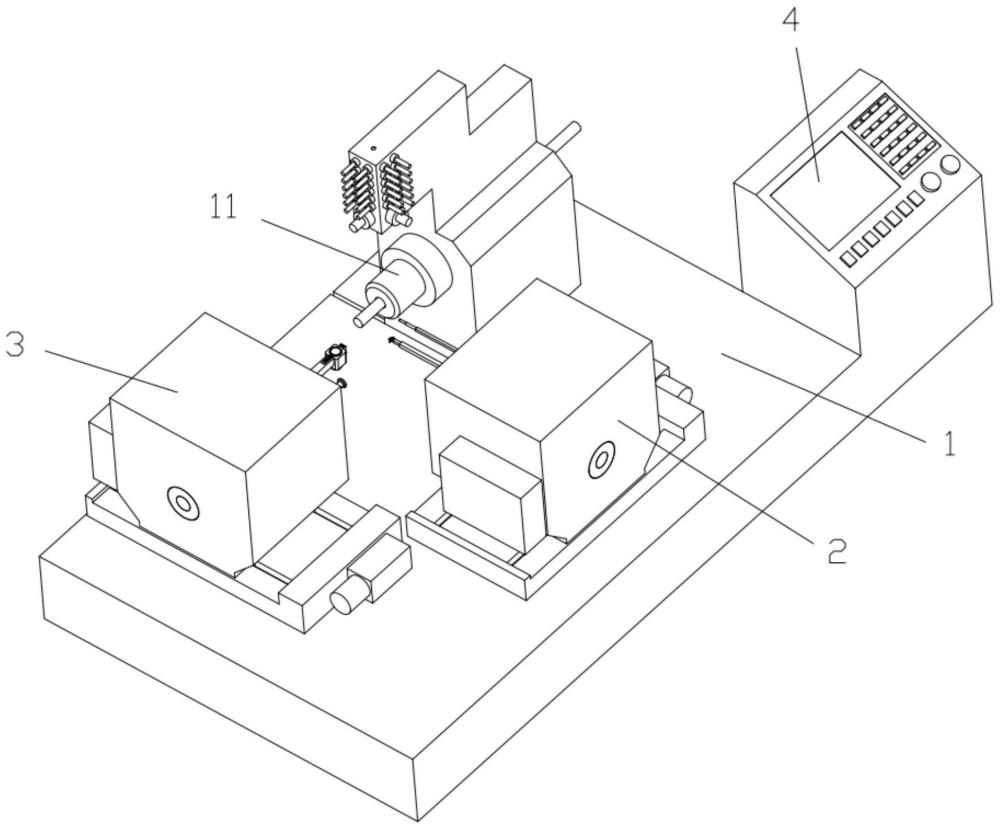

图1为本发明的多方向自动校位的铣削设备的整体示意图;

图2为本发明的多方向自动校位的铣削设备的第一校准榫爆炸图;

图3为本发明的多方向自动校位的铣削设备的第二校准榫示意图;

图4为本发明的多方向自动校位的铣削设备的第一校准榫中的滚筒式校准装置爆炸图;

图5为本发明的多方向自动校位的铣削设备的第二校准榫中的滚筒式校准装置爆炸图;

图6为本发明的多方向自动校位的铣削设备的第一非接触式探头示意图;

图7为本发明的多方向自动校位的铣削设备的第一接触式探头的局部爆炸图;

图8为本发明的多方向自动校位的铣削设备的第一探头组件示意图;

图9为本发明的多方向自动校位的铣削设备的视觉检测装置示意图。

附图标记如下:

机台1,刀具安装头11;

第一校准榫2,横向移动底座21,固定架22,支撑轴承221,放置腔222,驱动装置23,传动齿轮231,滚筒式校准装置24,转动筒241,第一接触式探头202,第一固定壳2021,第一电机2022,第一滑动杆2023,支撑杆20231,霍尔元件20232,第二电机2024,第一探头组件2025,第一压力探测杆20251,第一横向压力传感器2002,第一纵向压力传感器2003,第一接触杆2004,触电式探测杆20252,导电杆2005,第二纵向压力传感器2006,磁铁20253,第一非接触式探头203,第一安装壳2031,第一高清摄像头2032,阵列式距离传感器2033,第一变色灯2034,环形齿轮2411;

第二校准榫3,第二接触式探头302,第二固定壳3021,第三电机3022,第二滑动杆3023,第二探头组件3024,第二压力探测杆30241,第二非接触式探头303,第二安装壳3031,第四电机3032,第三滑动杆3033,第五电机3034,视觉检测装置3035,转动架30351,第二高清摄像头30352,第二变色灯30353,侧方位影像获取装置30354,伸缩杆组件3001,第三高清摄像头3002,第一距离传感器3003,第二距离传感器3004;

控制器4。

具体实施方式

为了更加清楚完整的说明本发明的技术方案,下面结合附图对本发明作进一步说明。

请参考图1,本发明提出一种多方向自动校位的铣削设备,包括机台1、第一校准榫2、第二校准榫3、控制器4,第一校准榫2、第二校准榫3均固定连接于机台1上,机台1的一侧上凸设有刀具安装头11,第一校准榫2位于刀具安装头11的一侧,第二校准榫3位于刀具安装头11的前方,第一校准榫2与第二校准榫3均朝向刀具安装头11,第一校准榫2的校准延长线与第二校准榫3的校准延长线相互垂直,控制器4位于机台1的一侧并分别通过导电线与刀具安装头11、第一校准榫2、第二校准榫3进行电连接,控制器4用于下达运行指令至刀具安装头11中,使得刀具安装头11能够夹持或松开刀具,同时控制刀具安装头11的移动,使得刀具能够在第一校准榫2、第二校准榫3的反馈下进行移位,从而进行校准,控制器4也用于下达指令至第一校准榫2、第二校准榫3中,使得第一校准榫2、第二校准榫3能够对刀具进行校准作业,第一校准榫2、第二校准榫3均可使用接触式探头或非接触式探头对刀具安装头中的刀具进行校正。

在本实施方式中,第一校准榫2从侧面对刀具进行校准,第二校准榫3从前端对刀具进行校准,第一校准榫2、第二校准榫3所获取的参数均回传至控制器4中,控制器4根据第一校准榫2、第二校准榫3所回传的参数,计算出补偿值,然后下达对应的指令至刀具安装头11中,刀具安装头11则进行对应的移动,以对刀具进行校准,第一校准榫2、第二校准榫3均可使用接触式探头或非接触式探头对刀具安装头11中的刀具进行校正,接触式探头则可以对直杆类刀具以接触的方式进行直接校准,提高了校准的精度以及效率,非接触式探头则可以对不规则形状的刀具进行视觉影像校准,提高了校准的速度,在两者同时具备的情况下,则可以对多种类的刀具进行校准,提高了铣削设备的刀具校准效率;

综上所述,本多方向自动校位的铣削设备能够对多种类的刀具进行快速校准,有效地提高了铣削设备的校准效率以及精度,有利于提高铣削设备的加工精度以及加工效率。

请参考图1-图3,在本实施方式中,第一校准榫2包括横向移动底座21、固定架22、驱动装置23、滚筒式校准装置24,横向移动底座21、驱动装置23、滚筒式校准装置24均与控制器4电连接,横向移动底座21的底部固定连接于机台1上,横向移动底座21采用丝杆传动的方式进行传动,其内部设有电机和滑块,电机转轴中的丝杆与滑块丝杆连接,电机转动带动滑块横向移动,横向移动底座21主要是带动固定架22进行横向的移动,以调整第一校准榫2与刀具安装头11一侧的对齐位置,固定架22与横向移动底座21的顶部形成固定连接,即固定架22的底部与横向移动底座21上的滑块顶部形成固定连接,滑块横向移动则带动固定架22横向移动,驱动装置23固定连接于固定架22的一侧并延伸至固定架22的内部,驱动装置23的转轴上设有传动齿轮231,传动齿轮231的一侧延伸至固定架22的内部,滚筒式校准装置24转动连接于固定架22内,滚筒式校准装置24的外周侧与驱动装置23的转轴形成传动连接,即传动齿轮231与滚筒式校准装置24的外周侧进行啮合连接,在驱动装置23转动时则会通过传动齿轮231带动滚筒式校准装置24进行转动,当然也可以是以紧密接触的形式进行传动,但本实施方式中以齿轮传动的方式则更加精密,故采用了齿轮传动,滚筒式校准装置24朝向刀具安装头11并可使用接触式探头或非接触式探头对刀具安装头中的刀具进行校正,在对刀具进行校准时,滚筒式校准装置24中的接触式探头与非接触式探头是可以相互替换位置的,即通过驱动装置23的转动预设时间或圈数,带动滚筒式校准装置24转动180度,若一开始采用了接触式探头进行校准,接触式探头则会在靠近上方的区域并位于刀具安装头11的一侧,而非接触式探头位于接触式探头的正下方,在需要采用非接触式探头进行校准时,滚筒式校准装置24则需要转动180度,此时非接触式探头与接触式探头则调换了位置,即非接触式探头在靠近上方的区域并位于刀具安装头11的一侧,而接触式探头位于非接触式探头的正下方,此时则完成了接触式探头与非接触式探头的位置替换,以便于对刀具的长度、外径及同心度校正;第二校准榫3与第一校准榫2的整体结构相同,均是采用横向移动底座21带动固定架22进行横向移动,采用驱动装置23带动滚筒式校准装置24转动来对接触式探头与非接触式探头进行位置的切换,不同的是,横向移动底座21带动固定架22进行横向移动时,是调整第二校准榫3与刀具安装头11端部的对齐位置,在接触式探头与非接触式探头进行位置的切换时,接触式探头与非接触式探头是在位于刀具的端部位置进行切换,以便于对刀具的长度、外径及同心度校正,虽然第一校准榫2、第二校准榫3均对刀具进行长度、外径及同心度校正,但是由于位置的不同,对于第一校准榫2所探测出的参数而言,长度的参数会较为准确,同心度的参数变动幅度较大,外径则有较大的误差,而对于第二校准榫3而言,外径及同心度的参数都会较为准确,长度则有较大的误差,此时则需要控制器4对第一校准榫2、第二校准榫3所回传的参数进行分析,并判断出最佳参数值,然后下达对应的运行指令至刀具安装头11上,以对刀具进行校准。

请参考图1-图5,在本实施方式中,滚筒式校准装置24包括转动筒241、接触式探头、非接触式探头,固定架22上设有两个支撑轴承221、放置腔222,两个支撑轴承221一大一小,两个支撑轴承221分别位于放置腔222的前后两侧,大的支撑轴承221位于放置腔222的前侧,便于安装,同时也对滚筒式校准装置24的前端进行支撑,由于滚筒式校准装置24的大部分重量集中在前端,故大轴承能够更好的对其进行支撑,小的支撑轴承221位于放置腔222的后侧,为滚筒式校准装置24的后端进行支撑,转动筒241的一端与一个支撑轴承221的内环固定连接,即转动筒241的前端与大的支撑轴承221的内环固定连接,转动筒241的另一端与另一个支撑轴承221的内环固定连接,即转动筒241的后端与小的支撑轴承221的内环固定连接,转动筒241的后端设有插入柱,插入柱插入小的支撑轴承221的内环内并与内环的环壁固定连接,转动筒241收容于放置腔222内,驱动装置23的转轴延伸至放置腔222内并与转动筒241的外周侧形成传动连接,转动筒241的外周侧设有环形齿轮2411,传动齿轮231的一侧与环形齿轮2411进行啮合连接,接触式探头、非接触式探头均固定连接于转动筒241内,接触式探头与非接触式探头的连线经过转动筒241的圆心,即接触式探头与非接触式探头以转动筒241的圆心为中心是以180度进行分布,接触式探头、非接触式探头均与控制器4通过导电线进行电连接,在接触式探头与非接触式探头进行切换时,则是需要驱动装置23进行转动预设圈数或时间来带动转动筒241进行180度的转动,接触式探头与非接触式探头一般只停留在于竖直方向上,即只针对刀具安装头11中的刀具进行校准使用,而转动筒241也并非一直360度旋转,而是只能转一圈,然后驱动装置23反向转动带动转动筒241反向转动回原位;第一校准榫2的接触式探头、非接触式探头分别为第一接触式探头202、第一非接触式探头203;第二校准榫3的接触式探头、非接触式探头分别为第二接触式探头302、第二非接触式探头303。

请参考图2、图4、图7、图8,在本实施方式中,第一接触式探头202包括第一固定壳2021、第一电机2022、第一滑动杆2023、第二电机2024、第一探头组件2025,第一固定壳2021固定连接于转动筒241内,第一固定壳2021用于为第一电机2022、第一滑动杆2023提供一个稳固的安装结构,第一电机2022固定连接于第一固定壳2021的后端,第一电机2022的转轴延伸至第一固定壳2021的前端,第一电机2022的转轴上设有丝杆,第一滑动杆2023滑动连接于第一固定壳2021内并与第一电机2022的转轴形成丝杆连接,第二电机2024固定连接于第一滑动杆2023的一端,第一探头组件2025的一端固定连接于第二电机2024的转轴上,第一探头组件2025一端的外周侧与第一固定壳2021的前端滑动连接,第一探头组件2025的另一端设有第一压力探测杆20251、触电式探测杆20252,第二电机2024能够带动第一探头组件2025进行转动,从而对第一压力探测杆20251、触电式探测杆20252进行位置的切换,第一压力探测杆20251、触电式探测杆20252均水平朝向刀具安装头11,第一压力探测杆20251包括第一横向压力传感器2002、第一纵向压力传感器2003、第一接触杆2004,第一横向压力传感器2002的一端固定连接于第一探头组件2025的前端面上,第一纵向压力传感器2003的一端固定连接于第一横向压力传感器2002的另一端上,第一接触杆2004的一端固定连接于第一纵向压力传感器2003的另一端上,第一接触杆2004的另一端水平朝向刀具安装头11进行延伸,在采用第一接触式探头202对刀具的直径以及同心度进行校准时,则是采用第一压力探测杆20251对刀具进行检测,在进行检测前,若第一压力探测杆20251位于竖直方向,则先将第一压力探测杆20251转动90度直水平方向,第二电机2024则带动第一探头组件2025转动90度,然后第一电机2022正向转动带动第一滑动杆2023朝向刀具安装头11的方向进行伸出,此时第一接触杆2004则伸出,在第一接触杆2004触碰到刀具侧面后,第一接触杆2004对刀具的侧面会产生压力,基于作用力与反作用力的效果,该作用力会作用在第一横向压力传感器2002上,第一横向压力传感器2002则有数值产生,并回传至控制器4中,控制器4则根据数值逐步做减法,并下达对应的运行指令至第一电机2022中,第一电机2022接收到指令后则反向转动,使得第一滑动杆2023回退,进而使得第一接触杆2004对刀具的压力逐渐减小,在减小到预设数值后,该数值趋向于0,但不能等于或小于0,此时第一电机2022停止运行,然后第一接触杆2004保持原位,刀具安装头11转动预设圈数,使得刀具转动预设圈数,刀具的侧面则在转动的过程中不断的划过第一接触杆2004的端部,使得第一接触杆2004的端部有接收到来自刀具转动的径向力,第一纵向压力传感器2003则检测到数据,并回传至控制器4中,若所回传的数据的浮动值的绝对值大于预设浮动阈值,则默认同心度过低,此时刀具安装头11则将刀具回到原始状态,然后缓慢的转动一圈,第一纵向压力传感器2003则检测到浮动数据,并对最大值的数据进行标记,且回传至控制器4中,控制器4则根据该标记的数据结合刀具安装头11的转动角度进行计算,得出一个校准值,根据该校准值生成一个驱动指令并下达至刀具安装头11上,刀具安装头11则对应进行移位,在刀具安装头11移位后,需要再次重复上述的第一压力探测杆20251与刀具的接触过程,在完成接触后,则再次重复上述的转动过程,若第一纵向压力传感器2003所回传的数据的浮动值的绝对值处于预设浮动阈值内,则控制器4得出一个同轴度值,同时控制器4对第一电机2022的转动圈数进行统计,结合刀具安装头11的位置,然后计算出刀具的直径值,触电式探测杆20252包括导电杆2005、第二纵向压力传感器2006,导电杆2005的一端固定连接于第一探头组件2025的前端面上,导电杆2005的另一端水平朝向刀具安装头11,第二纵向压力传感器2006固定连接于导电杆2005的一侧上,第二纵向压力传感器2006靠近第一探头组件2025的前端面,在第一接触探头202需要对刀具的长度进行校准时,则通过第二电机2024对第一探头组件2025进行转动,使得触电式探测杆20252横向放置,触电式探测杆20252横向放置后,第一压力探测杆20251则会纵向放置,不会影响到触电式探测杆20252的检测过程,在触电式探测杆20252对刀具进行校准前,先将第一探头组件2025缩回预设距离,然后第二电机2024转动带动触电式探测杆20252转动至与刀具对齐,第一电机2022则正向转动带动第一滑动杆2023朝向刀具的方向滑动伸出,此时触电式探测杆20252则伸出,在导电杆2005接触到刀具的一侧后,刀具与导电杆2005形成了回路,该回路则作为一个信号反馈至控制器4中,控制器4则下达对应的驱动指令至横向移动底座21上,横向移动底座21则带动固定架22朝向刀具安装头11的水平方向进行移动,以使得导电杆2005在与刀具形成接触的情况下移动至刀具的尾端处,即刀具安装头11的夹持刀具的部位处,在导电杆2005移动的过程中,移动速度为恒定且缓慢的速度,即缓慢匀速移动,第二纵向压力传感器2006则会受到一个由导电杆2005与刀具摩擦时的阻力所产生的一个浮动范围较小的数值,该数值回传至控制器4中,在导电杆2005触碰到刀具安装头11时,该数值会急速增加,在该数值增加的速率处于预设增加速率范围阈值内时,则判断为导电杆2005与刀具安装头11进行了接触,此时控制器4则下达停止运行的指令至横向移动底座21上,并下达对应的第一反向运行指令至横向移动底座21上,使得导电杆2005能够恰好接触到刀具的尾端处,然后控制器4以此处作为起点标记的点,下达第二反向运行指令至横向移动底座21上,横向移动底座21则反向移动带动导电杆2005朝向刀具的头部进行移动,在导电杆2005不与刀具进行接触的一瞬间,横向移动底座21停止反向移动,此时控制器4则获得一个运行时间,结合导电杆2005的移动速度,则可以计算出刀具的长度,触电式探测杆20252位于第一压力探测杆20251的一侧,第一压力探测杆20251、触电式探测杆20252环绕第一探头组件2025的中心周向分布,第一压力探测杆20251的侧向延伸面与触电式探测杆20252的侧向延伸面垂直相交,且相交形成的直线与第一探头组件2025的中心线共线,即在第二电机2024带动第一探头组件2025转动时,只能是以90度为最低的转角基准进行转动,每次都需要转90度,使得第一压力探测杆20251或触电式探测杆20252在以第一探头组件2025的中心为圆心的基础上,会位于0度、90度、180度、270度的位置上,即若第一压力探测杆20251位于90度位置时,触电式探测杆20252则位于180度的位置,第一电机2022、第二电机2024、第一压力探测杆20251、触电式探测杆20252均与控制器4通过导电线进行电连接。

请参考图7,在本实施方式中,第一滑动杆2023的前端设有支撑杆20231、霍尔元件20232,支撑杆20231位于第二电机2024的一侧,支撑杆20231的朝向第一探头组件2025进行延伸,霍尔元件20232固定连接于支撑杆20231的一端上并朝向第一探头组件2025,第一探头组件2025的一端背部设有四个磁性不同的磁铁20253,四个磁铁20253周向均布且磁性按照依次增强的序列排布,两个磁铁20253分别与第一压力探测杆20251的后端、触电式探测杆20252的后端一一对应并对齐,这样则能够对第一压力探测杆20251、触电式探测杆20252进行位置的标记,霍尔元件20232与控制器4电连接,霍尔元件20232用于检测磁铁20253的磁性,以确定第一压力探测杆20251、触电式探测杆20252的位置,即无论转动到哪个90度的位置,霍尔元件20232都能够反馈磁铁20253的磁力信号至控制器1中,若第一压力探测杆20251所对应的磁铁20253或触电式探测杆20252所对应的磁铁20253与霍尔元件20232形成感应,控制器1则直接获知位置,若是另外两个磁铁20253与霍尔元件20232形成感应,则控制器1需要根据转动时霍尔元件20232所检测的磁性是增加或减弱来判断第一压力探测杆20251、触电式探测杆20252的位置,进而将第一压力探测杆20251或触电式探测杆20252快速地转动至对刀具校准的位置上。

请参考图2、图4、图6,在本实施方式中,第一非接触式探头203包括第一安装壳2031、两个第一高清摄像头2032、阵列式距离传感器2033、多个第一变色灯2034,第一安装壳2031用于为两个第一高清摄像头2032、阵列式距离传感器2033、多个第一变色灯2034提供一个稳固的安装结构,第一安装壳2031的一端为圆形结构,第一安装壳2031固定连接于转动筒241内,阵列式距离传感器2033固定连接于第一安装壳2031前端的中部,阵列式距离传感器2033是由多个红外距离传感器通过等距的阵列排布组成的,红外距离传感器的数量为基数个,在对刀具进行非接触式的校准时,位于中间区域的红外距离传感器所测的值为a,以中间区域的红外距离传感器为中心面,向两边进行延展,最靠近中心面的两个对称且一上一下的红外距离传感器所测的值分别为b、c,第二靠近中心面的两个对称且一上一下的红外距离传感器所测的值分别为d、e,之后的以此类推,若b与c之间的绝对值处于预设对比阈值内,则默认刀具处于校准高度,若b的值大于c,则默认刀具的高度较低,控制器4则发送对应的运行指令至刀具安装头11上,以降低预设高度,若b的值小于c,则默认刀具的高度偏高,控制器4则发送对应的运行指令至刀具安装头11上,以升高预设高度,d和e的值也入上述的步骤进行判断,此阵列式距离传感器2033能够快速的对刀具的高度进行初略校准,但是校准的精度略有欠缺,故由第一高清摄像头2032采用影像识别的方式进行精细的校准,两个第一高清摄像头2032均固定连接于第一安装壳2031的前端并分别位于阵列式传感器2033的两侧且对称设置,多个第一变色灯2034周向均布于第一安装壳2031的前端并环绕两个第一高清摄像头2032、阵列式距离传感器2033设置,两个第一高清摄像头2032、阵列式距离传感器2033、多个第一变色灯2034均通过导电线与控制器4进行电连接,在两个第一高清摄像头2032对刀具进行校准时,刀具安装头11需要进行转动,使得刀具进行转动,在刀具转动的过程中,两个第一高清摄像头2032分别从两个角度对刀具转动的影像进行捕获,在捕获影像的过程中,多个第一变色灯2034不断的进行变色发光,以使得两个第一高清摄像头2032能够更加清楚地捕获到刀具的边缘轮廓,而第一变色灯2034颜色的变换时间取决于捕获影像时刀具的轮廓是否不清晰,如果当前环境光线充足,很快就能够捕获到很清晰的轮廓,则变换时间短,如果当前环境光线暗淡或光线过于明亮导致反光,则变换时间长;由于刀具在转动,两个第一高清摄像头2032所捕获的轮廓实际为刀具转动时侧面的投影,以直刀为例,若同心度处于预设阈值范围,则其投影为不移动的矩形,若刀具的同心度较低,则其投影为上下移动的矩形,在两个第一高清摄像头2032对刀具的投影进行捕获后,控制器4则对影像进行分析,并得出校准指令且下达至刀具安装头11中,在刀具安装头11执行校准指令后,刀具的投影则逐渐趋向于画面的中央区域且上下移动的幅度逐渐降低直至静止,此时刀具的同心度则被校准,在刀具的同心度校准后,从影像中的投影大小再根据距离的比例则可以得出刀具的直径以及长度,在根据所得出的直径和长度进行校准即可。

请参考图3、图5,在本实施方式中,第二接触式探头302包括第二固定壳3021、第三电机3022、第二滑动杆3023、第二探头组件3024,第二固定壳3021固定连接于转动筒241内,第三电机3022固定连接于第二固定壳3021的后端,第三电机3022的转轴延伸至第二固定壳3021的前端,第二滑动杆3023滑动连接于第二固定壳3021内并与第三电机3022的转轴形成丝杆连接,第三电机3022固定连接于第二滑动杆3023的一端,第二探头组件3024的一端固定连接于第二滑动杆3023的一端上,第二探头组件3024的另一端中心位置设有第二压力探测杆30241,第二压力探测杆30241水平朝向刀具安装头11,第三电机3022、第二压力探测杆30241均通过导电线与控制器4进行电连接,在刀具的端部位置对刀具进行校准时,第二接触式探头302只能对刀具的长度进行检测,在这个方向对刀具的长度进行检测则较为准确,在对刀具进行长度检测时,第三电机3022转动带动第二滑动杆3023朝向刀具端部的方向滑动伸出,此时第二探头组件3024则被带动伸出,在第二探头组件3024接触到刀具的端部时,第二探头组件3024所记录的数值则回传至控制器4中,同时第三电机3022停止转动,控制器4则根据数值下达反转指令至第三电机3022上,使得第三电机3022反转,进而使得第二滑动杆3023回退预设的距离,使得第二探头组件3024所记录的数值趋向于最小,然后控制器4则根据第三电机3022所转的圈数计算出刀具的长度,若刀具过长,则刀具安装头11根据长出来的长度而带动刀具回缩预设距离,若刀具过短则刀具安装头11根据缺失的长度而带动刀具伸出预设距离,在刀具的长度确定后,刀具则完成长度的校准,此第二接触式探头302只能完成刀具的长度校准,需要配合第二非接触式探头303才能完成刀具的直径、同心度的校准。

请参考图3、图5、图9,在本实施方式中,第二非接触式探头303包括第二安装壳3031、第四电机3032、第三滑动杆3033、第五电机3034、视觉检测装置3035,第二安装壳3031用于为第四电机3032、第三滑动杆3033提供一个稳固的安装结构,第二安装壳3031固定连接于转动筒241内,第四电机3032固定连接于第二安装壳3031的后端,第四电机3032的转轴朝向第二安装壳3031的前端进行延伸,第三滑动杆3033与第二安装壳3031滑动连接并与第四电机3032形成丝杆连接,第四电机3032用于带动第三滑动杆3033进行前后滑动,第五电机3034固定连接于第三滑动杆3033的一端上,视觉检测装置3035的后端与第五电机3034的转轴固定连接,视觉检测装置3035的前端朝向刀具安装头11,第四电机3032、第五电机3034、视觉检测装置3035均通过导电线与控制器4进行电连接,视觉检测装置3035用于从刀具的前端以及侧面对刀具进行影像获取,然后回传至控制器4中,控制器4将影像与数据库中的预存影像对比,判断出刀具的直径以及同心度,在第二接触式探头302对刀具检测完毕后,驱动装置23则转动带动滚筒式校准装置24转动,使得第二非接触式探头303转动至与刀具对齐的位置上,而第二接触式探头302则转动至第二非接触式探头303的下方,对刀具进行校准时,视觉检测装置3035从刀具的前端以及侧面对刀具进行影像获取,以直刀为例,若直刀的同心度高,则直刀刀具前端的影像为圆形投影且不会四处晃动,而直刀上侧面的影像为矩形投影且不会左右晃动,然后将两个投影均回传至控制器4中,控制器4将两个投影分别与数据库中的刀具影像信息进行对比,然后再将两个影像以预设比例值相互进行对比,最终得出刀具直径以及同心度,若刀具同心度低,则最终得出一个校准的值,以该值为基础生成一个运行指令并下达至刀具安装头11上,刀具安装头11则对刀具进行校准;视觉检测装置3035包括转动架30351、第二高清摄像头30352、两个第二变色灯30353、侧方位影像获取装置30354,转动架30351的背部固定连接于第五电机3034的转轴上,第二高清摄像头30352固定连接于转动架30351前端的中心位置并朝向刀具安装头11,两个第二变色灯30353均固定连接于转动架30351的前端并分别位于第二高清摄像头30352的两侧,侧方位影像获取装置30354的一端固定连接于转动架30351前端的一侧,侧方位影像获取装置30354的另一端朝向刀具安装头11进行延伸,第二高清摄像头30352用于获取刀具端部的轮廓,以直刀为例,直刀刀具端部轮廓为圆形,第二变色灯30353则是通过颜色的变换凸显刀具端部的轮廓,辅助第二高清摄像头30352对刀具端部的轮廓获取得更加清晰,同时凸显刀刃的纹理,侧方位影像获取装置30354则是用于从刀具的正上方获取刀具上侧面的轮廓,在对刀具进行轮廓获取时,刀具安装头11会进行转动,带动刀具转动,第四电机3032转动预设圈数带动第三滑动杆3033伸出预设距离,然后第二高清摄像头30352则也被带动伸出,第二高清摄像头30352则对刀具的端部影像进行获取,然后回传至控制器4中,侧方位影像获取装置30354则伸出并位于刀具的侧面,并从侧面对刀具的侧面投影进行获取,然后回传至控制器4中;侧方位影像获取装置30354包括伸缩杆组件3001、第三高清摄像头3002、第一距离传感器3003、第二距离传感器3004,伸缩杆组件3001的一端与转动架30351的前端的一侧固定连接,第一距离传感器3003、第三高清摄像头3002、第二距离传感器3004位于同一条直线上并均固定连接于伸缩杆组件3001的另一端,伸缩杆组件3001是采用马达转动带动丝杆转动从而推动前方的滑杆相对于后方的滑杆进行滑动,属于现有技术,此处不再赘述,第一距离传感器3003位于第三高清摄像头3002的一侧,第二距离传感器3004位于第三高清摄像头3002的另一侧,第一距离传感器3003靠近刀具安装头11,在对刀具的侧面投影进行获取时,由于第三滑动杆3033的长度有限,故采用伸缩杆组件3001进行辅助伸长,在伸缩杆组件3001伸长时,第三高清摄像头3002被推动朝向刀具进行移动,移动的方向与刀具的轴向延长线平行,在第一距离传感器3003检测到刀具的端部时,则做一次记录,然后伸缩杆组件3001则继续伸长预设长度,若在伸长的过程中第二距离传感器3004检测到刀具的端部,则伸缩杆组件3001停止伸长,若无则继续伸长,第二距离传感器3004则是根据刀具的型号而使用,伸缩杆组件3001预设的伸长长度与刀具的型号所记录的长度有一定的比例关系,在型号较短的刀具检测时,预设的伸长量较少,在型号较长的刀具检测时,预设的伸长量则较多,目的在于防止刀具在夹持时过长或过短,在伸缩杆组件3001伸长时第三高清摄像头3002撞到刀具安装头11上,在完成此次伸长后,第三高清摄像头3002则位于刀具的侧面,然后第三高清摄像头3002对刀具的侧面的投影进行获取,在获取的同时,第五电机3034也缓慢的转动一圈,带动转动架30351进行缓慢转动一圈,以带动第三高清摄像头3002环绕刀具的侧面进行缓慢转动一圈,以达到多方向获取刀具侧面投影的效果,减少只从一个位置获取刀具投影所带来的影像误差,由于连接的导电线的干预,在转动完一圈后需要进行回转,在第三高清摄像头3002对刀具的一周投影进行获取后,控制器4则对所获取的影像信息与数据库中的信息进行比对,从而判断出刀具的同心度,然后根据同心度的情况生成并下达对应的指令至刀具安装头11上,令刀具安装头11对刀具进行校准。

当然,本发明还可有其它多种实施方式,基于本实施方式,本领域的普通技术人员在没有做出任何创造性劳动的前提下所获得其他实施方式,都属于本发明所保护的范围。

- 一种二位二通螺纹插装阀自动装配设备

- 一种液位检测装置和包含其的设备以及液位检测方法、电子设备及计算机可读存储介质

- 一种具有避障功能的铣削式路面除冰设备

- 一种斜口钳内外刃口铣削设备

- 一种48位电能表自动化校表设备

- 一种自动校位供应螺丝设备