一种锌离子电池用三维集流体、其制备及应用

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及一种锌离子电池用三维集流体、其制备及应用,属于锌离子电池技术领域。

背景技术

随着社会的不断发展,特别是各种高性能设备尤其是新能源电动汽车的不断发展,高安全、稳定、低成本、环境友好型的电化学储能系统越来越成为人们关注的重点。其中,锌金属负极的理论容量可达820mAh·g

目前,虽然锌金属负极具有诸多优点,但锌金属负极的发展也存在着一些问题和挑战。目前常使用铜箔作为集流体,并在铜箔的表面负载锌金属,然而二维的铜箔表面无法有效减小实际电流密度,从而导致锌枝晶的严重生长。而产生的锌枝晶会逐渐刺穿隔膜,造成电池的内部短路,进而引发安全问题;并且严重的枝晶还消耗了活性材料和电解液,导致库伦效率降低,限制了水系锌离子电池的进一步应用。

发明内容

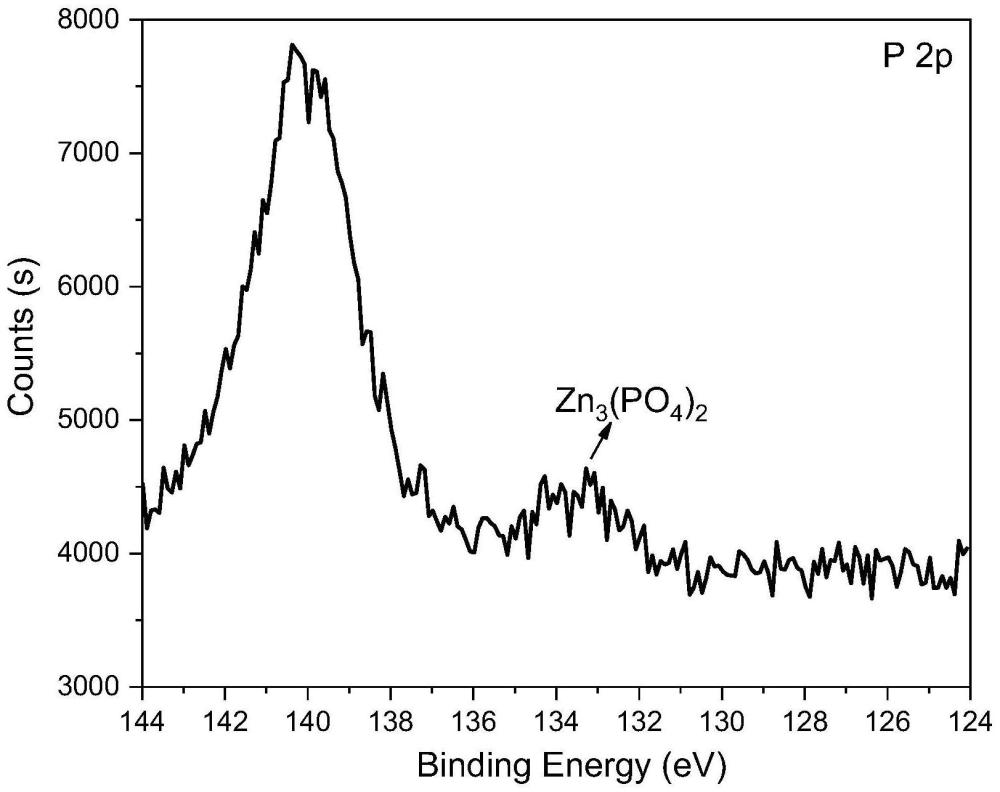

有鉴于此,本发明提供一种锌离子电池用三维集流体、其制备及应用,采用磷掺杂的碳纳米管纸作为集流体,具有较大的比表面积以及丰富孔隙结构,则在该集流体上负载锌金属后作为负极应用于锌离子电池,可以有效减小实际电流密度,从而有效抑制锌枝晶生长,并且表面的磷基官能团还可以在沉积过程中原位形成Zn

本发明的目的是通过以下技术方案实现的。

一种锌离子电池用三维集流体,是磷掺杂的碳纳米管纸,其中磷元素掺杂的原子数百分比为0.1~1%。

一种锌离子电池用三维集流体的制备方法,包括以下步骤:

碳纳米管纸在磷基酸性溶液中浸泡后取出,先进行清洗以除去表面多余的磷基酸性溶液,然后进行干燥,再在保护气氛下加热至600~1000℃并保温反应2~4h,得到磷掺杂的碳纳米管纸,即得到所述锌离子电池用三维集流体;

其中,磷基酸性溶液为磷酸水溶液或亚磷酸水溶液,保护气氛为N

进一步地,磷基酸性溶液的浓度为14~20mol/L,相应地,碳纳米管纸在磷基酸性溶液中浸泡时间优选为10~24h。

进一步地,以3~10℃/min的升温速率加热至600~1000℃。

一种锌离子电池用三维集流体的应用,在所述三维集流体的一个表面上均匀负载锌金属,形成P-CNT@Zn复合材料;所制备的P-CNT@Zn复合材料作为负极应用于锌离子电池中。

进一步地,所述三维集流体厚度为(即磷掺杂碳纳米管纸厚度)为0.5~1.5mm时,所述集流体上负载的锌离子的容量为0.5~10mAh/cm

进一步地,采用电沉积方法在集流体上均匀负载锌金属,所选用的电解液为四氟硼酸锌水溶液、三氟甲烷磺酸锌水溶液或硫酸锌水溶液。

进一步地,选用恒电流沉积或恒电压沉积方式在集流体上均匀负载锌金属;其中,恒电流沉积的电流密度为3~5mA/cm

有益效果:

(1)本发明所采用的三维磷掺杂的碳纳米管具有较大的比表面积以及丰富孔隙结构,可以有效减少实际电流密度,从而有效抑制枝晶生长,同时表面的磷基官能团还可以在沉积过程中原位形成Zn

(2)掺杂少量的磷无法有效诱导锌沉积,而掺杂过量的磷又会减少集流体的导电性,所以综合考虑,本发明限定了磷元素的掺杂量为0.1%~2%。

(3)本发明采用浸泡法制备磷掺杂的碳纳米管纸,工艺合成简便,掺杂量可控,有助于后期的工艺放大化生产。另外,本发明所采用的磷基酸性溶液具有较强的氧化性,可以在浸泡过程中在碳表面形成缺陷位点,促进磷的掺杂;同时优化反应温度,可以进一步强化反应活性,促进磷的掺杂,有利于实现磷高含量的掺杂。

(4)本申请通过在所述三维集流体上均匀沉积锌金属形成复合负极应用于锌离子电池时,掺杂的P在循环过程中原位形成的Zn

(5)对于一定厚度的磷掺杂碳纳米管纸,在其表面负载较少的锌金属则无法保证长循环性能的稳定,而负载较多的锌金属又会降低电池的能量密度,所以对于厚度为0.5~1.5mm的磷掺杂碳纳米管纸,优选负载的锌离子容量为0.5~10mAh/cm

附图说明

图1是采用实施例1制备的P-CNT@Zn复合材料作为正负极组装的对电池在电流密度为1mA/cm

图2是采用实施例1制备的P-CNT@Zn复合材料作为正负极组装的对电池在电流密度为1mA/cm

图3是采用实施例1制备的P-CNT集流体与Zn组装的对电池在电流密度为5mA/cm

图4是采用实施例1制备的P-CNT集流体与Zn片组装的对电池在电流密度为5mA/cm

图5是分别采用实施例1制备的P-CNT集流体以及对比例1所涉及的Cu箔与Zn片组装的对电池在电流密度为5mA/cm

图6是采用实施例1制备的P-CNT集流体与Zn片组装的对电池在电流密度为5mA/cm

图7是分别采用实施例1制备的P-CNT@Zn复合材料与对比例1制备的Cu@Zn复合材料组装的对电池的阻抗对比图

图8是采用实施例1制备的P-CNT@Zn复合材料与对比例1制备的Cu@Zn复合材料分别与LiMn

图9是采用对比例1制备的Cu@Zn复合材料组装的对电池在电流密度为1mA/cm

图10是采用对比例1制备的Cu@Zn复合材料组装的对电池在电流密度为1mA/cm

图11是采用对比例1所涉及的Cu箔与Zn组装的电池在电流密度为5mA/cm

图12是采用对比例1所涉及的Cu箔与Zn组装的对电池在电流密度为5mA/cm

具体实施方式

下面结合具体实施方式对本发明作进一步阐述,其中,所述方法如无特别说明均为常规方法,所述原材料如无特别说明均能从公开商业途径获得。

以下实施例中:

微观形貌表征:样品的微观形貌采用场发射扫描电子显微镜(Regulus8230)观测,加速电压5.0kV;

电化学性能测试:利用Land系统对所组装的CR 2032电池进行电化学性能测试,并记录测试数据。

实施例1

(1)先将厚度为0.5mm的碳纳米管纸浸泡在浓度为14mol/L的磷酸溶液中,浸泡16h后取出,然后用去离子水、乙醇分别清洗2次,再置于烘箱中在80℃下干燥12h,最后置于通N

(2)以2mol/L的硫酸锌水溶液为电解液,采用恒电流沉积方式在P-CNT集流体的一个表面均匀沉积锌金属,沉积的锌离子容量为3mAh/cm

将本实施例制备的P-CNT@Zn复合材料作为正负极,以2mol/L的硫酸锌水溶液作为电解液,以玻璃纤维作为隔膜,组装成CR 2032型P-CNT@Zn对电池,进行电化学性能测试。从图1的循环性能测试结果中可以看出,在电流密度为1mA/cm

将本实施例步骤(1)中得到的P-CNT集流体和Zn片作为电极,以2mol/L的ZnSO

取一个P-CNT/Zn对电池在电流密度为5mA/cm

取一个P-CNT/Zn对电池进行库伦效率测试,充放电电流设置为5mA/cm

取一个P-CNT@Zn对电池进行交流阻抗测试,图7的测试结果显示,P-CNT@Zn对电池的界面阻抗较小,约为8Ω,说明磷掺杂碳纳米管纸三维集流体结构的引入促进了界面反应的传输速率,有利于提高锌离子电池的倍率性能和循环稳定性。

将本实施例所制备的P-CNT@Zn复合材料作为负极,LiMn

实施例2

在实施例1的基础上,只是将实施例1步骤(2)中沉积的锌离子容量由3mAh/cm

将本实施例制备的P-CNT@Zn复合材料作为正负极,以2mol/L的硫酸锌水溶液作为电解液,以玻璃纤维作为隔膜,组装成CR 2032型P-CNT@Zn对电池,进行电化学性能测试。根据循环性能的测试结果可知,在电流密度为1mA/cm

将所组装的另一组P-CNT@Zn对电池进行交流阻抗测试,根据测试结果可知,该P-CNT@Zn对电池的界面阻抗较小,约为8.5Ω,说明磷掺杂碳纳米管纸三维集流体结构的引入促进了界面反应的传输速率,有利于提高锌离子电池的倍率性能和循环稳定性。

将P-CNT@Zn复合材料作为负极,LiMn

实施例3

(1)先将厚度为1mm的碳纳米管纸浸泡在浓度为14mol/L的磷酸溶液中,浸泡16h后取出,然后用去离子水、乙醇分别清洗2次,再置于烘箱中在80℃下干燥12h,最后置于通N

(2)以2mol/L的三氟甲基磺酸锌水溶液为电解液,采用恒电流沉积方式在P-CNT集流体的一个表面均匀沉积锌金属,沉积的锌离子容量为3mAh/cm

将本实施例制备的P-CNT@Zn复合材料作为正负极,以2mol/L的硫酸锌水溶液作为电解液,以玻璃纤维作为隔膜,组装成CR 2032型P-CNT@Zn对电池,进行电化学性能测试。根据循环性能测试结果可知,在电流密度为1mA/cm

将本实施例步骤(1)中得到的P-CNT集流体和Zn片作为电极,以2mol/L的ZnSO

取一个P-CNT/Zn对电池在电流密度为5mA/cm

取一个P-CNT/Zn对电池进行库伦效率测试,充放电电流设置为5mA/cm

取一个P-CNT@Zn对电池进行交流阻抗测试,根据测试结果可知,该P-CNT@Zn对电池的界面阻抗较小,约为8.2Ω,说明磷掺杂碳纳米管纸三维集流体结构的引入促进了界面反应的传输速率,有利于提高锌离子电池的倍率性能和循环稳定性。

将本实施例所制备的P-CNT@Zn复合材料作为负极,LiMn

实施例4

在实施例1的基础上,只是将实施例1步骤(1)中的磷酸溶液替换成亚磷酸溶液,其他步骤及条件均与实施例1相同,相应地得到P-CNT@Zn复合材料。

将本实施例制备的P-CNT@Zn复合材料作为正负极,以2mol/L的硫酸锌水溶液作为电解液,以玻璃纤维作为隔膜,组装成CR 2032型P-CNT@Zn对电池,进行电化学性能测试。根据循环性能的测试结果可知,在电流密度为1mA/cm

将本实施例步骤(1)中得到的P-CNT集流体和Zn片作为电极,以2mol/L的ZnSO

取一个P-CNT/Zn对电池在电流密度为5mA/cm

取一个P-CNT/Zn对电池进行库伦效率测试,充放电电流设置为5mA/cm

将所组装的另一组P-CNT@Zn对电池进行交流阻抗测试,根据测试结果可知,该P-CNT@Zn对电池的界面阻抗较小,约为8.5Ω,说明磷掺杂碳纳米管纸三维集流体结构的引入促进了界面反应的传输速率,有利于提高锌离子电池的倍率性能和循环稳定性。

将本实施例所制备的P-CNT@Zn复合材料作为负极,LiMn

实施例5

在实施例1的基础上,只是将实施例1步骤(1)中管式炉的温度由800℃修改成600℃,其他步骤及条件均与实施例1相同,相应地得到P-CNT@Zn复合材料。

将本实施例制备的P-CNT@Zn复合材料作为正负极,以2mol/L的硫酸锌水溶液作为电解液,以玻璃纤维作为隔膜,组装成CR 2032型P-CNT@Zn对电池,进行电化学性能测试。根据循环性能的测试结果可知,在电流密度为1mA/cm

将本实施例步骤(1)中得到的P-CNT集流体和Zn片作为电极,以2mol/L的ZnSO

取一个P-CNT/Zn对电池在电流密度为5mA/cm

取一个P-CNT/Zn对电池进行库伦效率测试,充放电电流设置为5mA/cm

将所组装的另一组P-CNT@Zn对电池进行交流阻抗测试,根据测试结果可知,该P-CNT@Zn对电池的界面阻抗较小,约为8.3Ω,说明磷掺杂碳纳米管纸三维集流体结构的引入促进了界面反应的传输速率,有利于提高锌离子电池的倍率性能和循环稳定性。

将本实施例所制备的P-CNT@Zn复合材料作为负极,LiMn

实施例6

(1)先将厚度为0.5mm的碳纳米管纸浸泡在浓度为19mol/L的磷酸溶液中,浸泡32h后取出,然后用去离子水、乙醇分别清洗2次,再置于烘箱中在80℃下干燥12h,最后置于通N

(2)以2mol/L的硫酸锌水溶液为电解液,采用恒电流沉积方式在P-CNT集流体的一个表面均匀沉积锌金属,沉积的锌离子容量为3mAh/cm

将本实施例制备的P-CNT@Zn复合材料作为正负极,以2mol/L的硫酸锌水溶液作为电解液,以玻璃纤维作为隔膜,组装成CR 2032型P-CNT@Zn对电池,进行电化学性能测试。根据循环性能测试结果可知,在电流密度为1mA/cm

将本实施例步骤(1)中得到的P-CNT集流体和Zn片作为电极,以2mol/L的ZnSO

取一个P-CNT/Zn对电池在电流密度为5mA/cm

取一个P-CNT/Zn对电池进行库伦效率测试,充放电电流设置为5mA/cm

将所组装的另一组P-CNT@Zn对电池进行交流阻抗测试,根据测试结果可知,该P-CNT@Zn对电池的界面阻抗较小,约为8.4Ω,说明磷掺杂碳纳米管纸三维集流体结构的引入促进了界面反应的传输速率,有利于提高锌离子电池的倍率性能和循环稳定性。

将P-CNT@Zn复合材料作为负极,LiMn

实施例7

(1)先将厚度为0.5mm的碳纳米管纸浸泡在浓度为14mol/L的磷酸溶液中,浸泡16h后取出,然后用去离子水、乙醇分别清洗2次,再置于烘箱中在80℃下干燥12h,最后置于通N

(2)以2mol/L的硫酸锌水溶液为电解液,采用电沉积技术在P-CNT集流体的一个表面均匀沉积锌金属,沉积的锌离子容量为8mAh/cm

将本实施例制备的P-CNT@Zn复合材料作为正负极,以2mol/L的硫酸锌水溶液作为电解液,以玻璃纤维作为隔膜,组装成CR 2032型P-CNT@Zn对电池,进行电化学性能测试。根据循环性能测试结果可知,在电流密度为1mA/cm

将本实施例步骤(1)中得到的P-CNT集流体和Zn片作为电极,以2mol/L的ZnSO

将所组装的另一组P-CNT@Zn对电池进行交流阻抗测试,根据测试结果可知,该P-CNT@Zn对电池的界面阻抗较小,约为8.6Ω,说明磷掺杂碳纳米管纸三维集流体结构的引入促进了界面反应的传输速率,有利于提高锌离子电池的倍率性能和循环稳定性。

将本实施例所制备的P-CNT@Zn复合材料作为负极,LiMn

对比例1

以2mol/L的硫酸锌水溶液为电解液,采用恒电流沉积方式在铜箔的一个表面均匀沉积锌金属,沉积的锌离子容量为3mAh/cm

将本对比例制备的Cu@Zn复合材料作为正负极,以2mol/L的硫酸锌水溶液作为电解液,以玻璃纤维作为隔膜,组装成CR 2032型Cu@Zn对电池,进行电化学性能测试。从图9的循环性能测试结果中可以看出,在电流密度为1mA/cm

将本对比例所采用的铜箔与Zn片作为电极,以2mol/L的ZnSO

取一个Cu/Zn对电池进行库伦效率测试,充放电电流设置为5mA/cm

将所组装的另一组Cu@Zn对电池进行交流阻抗测试,根据图7测试结果可知,该Cu@Zn对电池的界面阻抗较大,约为68Ω,说明界面反应的传输速率慢,锌离子电池的倍率性能和循环稳定性较差。

将Cu@Zn复合材料作为负极,LiMn

对比例2

(1)先将厚度为0.5mm的碳纳米管纸浸泡在浓度为14mol/L的磷酸溶液中,浸泡16h后取出,然后用去离子水、乙醇分别清洗2次,再置于烘箱中在80℃下干燥12h,最后置于通N

(2)以2mol/L的硫酸锌水溶液为电解液,采用恒电流沉积方式在P-CNT集流体的一个表面均匀沉积锌金属,沉积的锌离子容量为0.1mAh/cm

将本对比例例制备的P-CNT@Zn复合材料作为正负极,以2mol/L的硫酸锌水溶液作为电解液,以玻璃纤维作为隔膜,组装成CR 2032型P-CNT@Zn对电池,进行电化学性能测试。根据循环性能的测试结果可知,在电流密度为1mA/cm

将所组装的另一组P-CNT@Zn对电池进行交流阻抗测试,根据测试结果可知,该P-CNT@Zn对电池的界面阻抗较大,约为30Ω,说明Zn

将本对比例所制备的P-CNT@Zn复合材料作为负极,LiMn

对比例3

(1)先将厚度为0.5mm的碳纳米管纸浸泡在浓度为30mol/L的磷酸溶液中,浸泡32h后取出,然后用去离子水、乙醇分别清洗2次,再置于烘箱中在80℃下干燥12h,最后置于通N

(2)以2mol/L的硫酸锌水溶液为电解液,采用电沉积技术在P-CNT集流体的一个表面均匀沉积锌金属,沉积的锌离子容量为3mAh/cm

将本对比例制备的P-CNT@Zn复合材料作为正负极,以2mol/L的硫酸锌水溶液作为电解液,以玻璃纤维作为隔膜,组装成CR 2032型P-CNT@Zn对电池,进行电化学性能测试。根据循环性能的测试结果可知,在电流密度为1mA/cm

将本对比例步骤(1)中得到的P-CNT集流体和Zn片作为电极,以2mol/L的ZnSO

取一个P-CNT/Zn对电池在电流密度为5mA/cm

将所组装的另一组P-CNT@Zn对电池进行交流阻抗测试,根据测试结果可知,该P-CNT@Zn对电池的界面阻抗较大,约为60Ω,说明界面反应的传输速率慢,锌离子电池的倍率性能和循环稳定性较差。

将P-CNT@Zn复合材料作为负极,LiMn

综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种氮掺杂碳纳米纤维复合氧化锌锂离子电池负极材料的制备方法及应用

- 一种三维集流体/Zn/Zn-E复合负极及其制备和在水系锌离子电池中的应用

- 一种用于水系锌离子电池负极的三维集流体的制备方法