一种装配式预制叠合板的生产设备及其生产方法

文献发布时间:2024-01-17 01:24:51

技术领域

本发明属于建筑工程技术领域,尤其涉及一种装配式预制叠合板的生产设备及其生产方法。

背景技术

装配式混凝土结构具有施工速度快、节能环保、现场湿作业小等优点,近些年来得到了迅猛发展。叠合板是装配式混凝土结构的重要组成构件,带肋的叠合楼板较普通的叠合楼板能与现浇混凝土较好的黏结成一个整体,同等条件下能节约钢材。

叠合楼板是预制底板和后浇混凝土叠合层相结合的一种楼盖形式。一定厚度的预制底板与上部的后浇混凝土叠合层结合成为一个整体结构,共同受力。叠合楼板具有现浇楼板的整体性,又具有刚度大、节约模板、缩短工期等优点,因此广泛地应用于装配式建筑中。

预制叠合板的生产步骤是:生产交底-生产准备-模具组装-钢筋及预埋件安装-混凝土浇筑-拉毛-混凝土养护-构件脱模-构件修补-构件存放。由于叠合板在生产过程中,需要对搭建好的钢筋进行预埋件的安装,随后再对其进行浇筑混凝土,通常预埋件是突出浇筑混凝土的,现有的预制叠合板的生产设备在对混凝土进行拉毛过程中,遇到预埋件时无法让位,导致拉毛机构与其预埋件发生碰撞,使得叠合板生产设备整体发生震荡,影响叠合板的拉毛工序。

发明内容

本发明的目的是针对上述存在的技术问题,提供一种遇到预埋件时能够对其进行让位的装配式预制叠合板的生产设备及其生产方法。

有鉴于此,本发明提供一种装配式预制叠合板的生产设备及其生产方法,包括:

支撑板,共有两个;

移动组件,设置于支撑板底部,该移动组件使本设备进行移动;

第一机架,设置于支撑板顶部;

第一气缸,设置于第一机架上,并位于支撑板上方;

安装板,设置于两个第一气缸活塞杆之间;

转轴,共有两根,分别设置于安装板底部左右两侧;

拉毛板,具有多个,均匀间隔设置于转轴上,并与转轴转动式连接;

固定轴套,与拉毛板的数量一致,均匀间隔设置于转轴上;

弹性件,设置于固定轴套与拉毛板之间,向拉毛板提供复位的弹性力;

动力组件,设置于安装板顶部,该动力组件用于驱动拉毛板旋转;

其中,当拉毛板在对混凝土进行拉毛过程中遇到预埋件时,动力组件驱动拉毛板旋转,使得拉毛板顺利通过预埋件。

在上述技术方案中,进一步的,动力组件包括:

第二机架,设置于安装板顶部左右两侧;

第一电机,设置于第二机架上;

滚珠丝杆,设置于第一电机输出轴上,滚珠丝杆与安装板转动式连接;

导向杆,设置于安装板与第二机架之间,位于滚珠丝杆下方;

移动块,滑动式设置于导向杆上,移动块与滚珠丝杆螺纹式连接;

第二气缸,设置于移动块上;

推杆,设置于第二气缸活塞杆上,两个推杆与其中任意两个拉毛板相接触。

在本技术方案中,当需要对浇筑的混凝土进行拉毛时,启动第一气缸,第一气缸活塞杆伸长,带动安装板向上侧移动,安装板带动转轴向上侧移动,转轴带动拉毛板向上侧移动,待拉毛板向上侧移动至适宜的高度后,关闭第一气缸,随后便可推动本设备向前侧移动,拉毛板沿混凝土向前侧移动,从而对混凝土进行拉毛,当拉毛板在对混凝土进行拉毛时,遇上凸起的预埋件时,气动第一电机,第一电机输出轴带动滚珠丝杆转动,滚珠丝杆转动的同时,移动块沿导向杆向内侧移动,移动块带动第二气缸向内侧移动,第二气缸带动推杆向内侧移动,直至推杆移动至与对准预埋件的拉毛板上方时,关闭第一电机,并启动第二气缸,第二气缸活塞杆带动推杆向下侧移动,推杆挤压拉毛板,拉毛板旋转九十度,弹性件发生形变,拉毛板旋转九十度后呈水平状态,这时拉毛板能够顺利通过预埋件,当拉毛板顺利通过预埋件时,第二气缸活塞杆带动推杆向上侧移动,与之拉毛板脱离接触,在弹性件的复位作用下,拉毛板反向转动复位,接着关闭第二气缸,待混凝土拉毛完成后,将其本设备推出混凝土外,并启动第一气缸,第一气缸活塞杆带动安装板向下侧移动复位,随后人们关闭第一气缸,如此便可达到对混凝土进行拉毛,当拉毛板在对混凝土进行拉毛过程中,遇上预埋件,可使拉毛板旋转至水平状态,从而顺利通过预埋件,并在通过预埋件后,快速复位,以便继续对混凝土进行拉毛,提高拉毛效率,使用便捷,同时能够调节拉毛板相对混凝土的高度,便于对不同高度的混凝土进行拉毛作业。

在上述任一技术方案中,进一步的,弹性件为扭力弹簧。

在本技术方案中,采用扭力弹簧来作为弹性件,不仅效果好,而且还具有安装方便,价格低等特点,节省了生产成本。

在上述任一技术方案中,进一步的,移动组件包括:

万向轮,设置于支撑板底部前后两侧。

在本技术方案中,工作时,拉毛板对准混凝土,人们推动支撑板带动万向轮在地面上移动,支撑板带动本设备向前侧移动,使得拉毛板在混凝土上向前侧移动,从而对混凝土进行拉毛,待拉毛结束后,人们停止推动支撑板,如此便于移动,无需人工搬运,使用便捷。

在上述任一技术方案中,进一步的,安装板底部左右两侧均设有用于驱动转轴转动的旋转组件。

在上述任一技术方案中,进一步的,旋转组件包括:

第三机架,设置于安装板底部左右两侧;

第二电机,设置于第三机架上,第二电机输出轴与转轴相连。

在本技术方案中,由于混凝土在浇筑后,其上具有预埋吊装件,用于起吊,使其整体的混凝土由预埋吊装件隔开,形成多条小道,目前一般是对一条小道的混凝土进行拉毛,避免与预埋吊装件接触,如此拉毛速度慢,浪费时间,为此,本设备采用多组拉毛板,并使两组拉毛板相互隔开,防止拉毛工作时,与预埋吊装件接触。

当需要对混凝土进行拉毛时,人们推动支撑板带动万向轮在地面上移动,支撑板带动本设备向前侧移动,使得拉毛板沿混凝土向前侧移动,多组拉毛板可同时对多条混凝土道进行拉毛,当混凝土道剩下最后一道时,人们启动左侧或右侧的第二电机,其中一侧的第二电机输出轴带动同侧的转轴转动,转轴带动拉毛板转动,拉毛板旋转九十度后,呈水平状态,同时转轴带动固定轴套转动,将其拉毛板收起后,关闭第二电机,这时便可对单条混凝土道进行拉毛,当拉毛完成后,启动第二电机,第二电机输出轴带动转轴反向转动,转轴带动固定轴套反向转动,转轴带动拉毛板反向转动复位,随后关闭第二电机,如此便可达到同时对多条混凝土道进行拉毛,提高工作效率,辅助其中一组拉毛板旋转,使得拉毛板可对单条混凝土道进行拉毛。

在上述任一技术方案中,进一步的,还包括有清洗组件,清洗组件包括:

支撑杆,具有若干个,均匀间隔设置于安装板底部后侧;

水箱,设置于多个支撑杆后侧之间;

支撑架,设置于水箱左侧;

水泵,设置于支撑架上;

抽水管,设置于水泵右侧,抽水管另一端与水箱相连通;

输水管,设置于水箱底部,输水管左端与水泵的进水管相连通;

喷洒件,具有多个,均匀间隔设置于输水管底部;

球阀,设置于输水管的进水端。

在本技术方案中,由于拉毛板在进行拉毛工作时,其表面会粘附较多的混凝土,如若不及时对其进行清洗,会使混凝土固化,导致后期难以将其取下,当需要对拉毛板进行清洗时,将本设备转移至清洗区,并在水箱内的添加适量的水,启动水泵,水泵通过抽取管抽取水箱内的水,并将水输送至进水管内,这时转动打开球阀,使得进水管与输水管连通,进水管将水输送至输水管内,输水管将水输送至喷洒件内,水便从喷洒件喷洒出,从而喷洒到拉毛板上,对其拉毛板上粘附的混凝土进行冲净,使得混凝土脱落拉毛板表面,当混凝土冲净后,关闭水泵,如此便可达到对拉毛板进行清洗,将其表面所粘附的混凝土进行冲净,避免混凝土固化。

在上述任一技术方案中,进一步的,喷洒件由连接管和活动设置于连接管底部的波纹管,以及设置于波纹管上的喷头组成。

在本技术方案中,人们转动波纹管,从而调节喷头对准拉毛板的角度,便于对拉毛板进行冲洗。

在上述任一技术方案中,进一步的,水箱内上部滑动式设置有顶盖,顶盖顶部设有把手。

在本技术方案中,通过在水箱顶部设置顶盖,顶盖能够防止水箱内的水溅出,同时能够避免杂质飘落到水箱内部,从而影响水的质量,或是堵塞管道,拉动把手带动顶盖向上移动,将其水箱打开,人们便可向水箱内添加水,待水箱内添加至适量的水后,将其顶盖放置回原位。

本发明的有益效果是:

1、通过第一气缸活塞杆伸长带动安装板向上侧移动,安装板带动拉毛板向上侧移动,将其拉毛板调节至相对适宜混凝土的高度,便于不同高度的混凝土进行拉毛;

2、人们推动支撑板带动万向轮在地面上移动,使得本设备带动拉毛板沿混凝土向前侧移动,从而对混凝土进行拉毛;

3、通过第一电机输出轴驱动滚珠丝杆转动,使得移动块带动第二气缸向内侧移动,直至推杆移动至与对准预埋件的拉毛板上方时,第二气缸活塞杆带动推杆向下侧移动,推杆挤压拉毛板,拉毛板旋转九十度,弹性件发生形变,拉毛板旋转九十度后呈水平状态,这时拉毛板能够顺利通过预埋件,在弹性件的复位作用下,拉毛板反向转动,拉毛板继续对混凝土进行拉毛,提高拉毛效率,使用便捷;

4、通过设置多组拉毛板可同时对多条混凝土道进行拉毛,第二电机输出轴驱动其中一个转轴转动,转轴带动拉毛板旋转,如此便可达到同时对多条混凝土道进行拉毛,提高工作效率,辅助其中一组拉毛板旋转,使得拉毛板可对单条混凝土道进行拉毛;

5、通过水泵抽取水箱内的水,并将水输送至喷洒件内,喷洒件将水喷洒到拉毛板上,从而对拉毛板进行冲洗,将其拉毛板上所粘附的混凝土进行冲净,避免不及时对混凝土进行处理,会导致混凝土固化在拉毛板上,难以去除。

附图说明

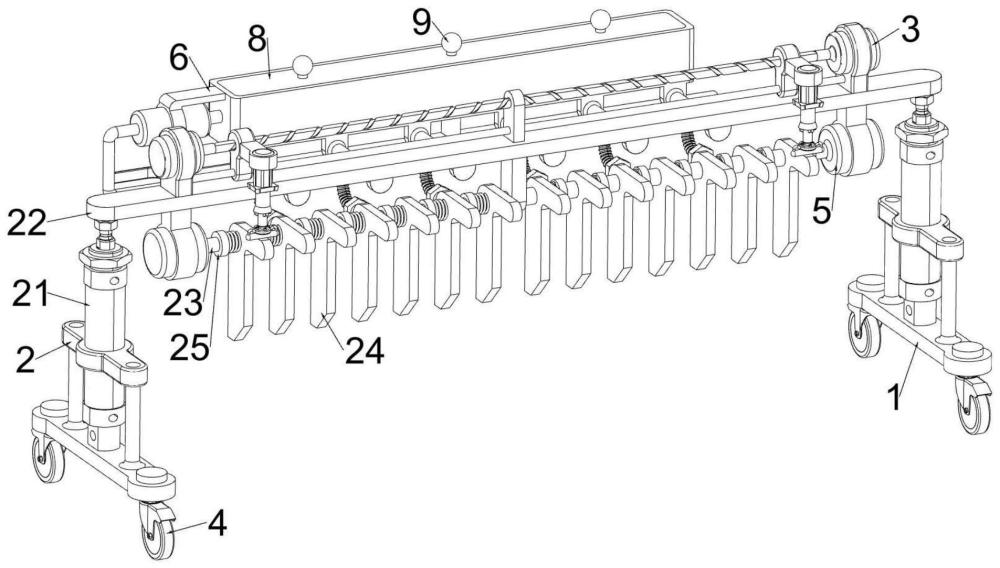

图1是本发明的第一种立体结构示意图;

图2是本发明的第二种立体结构示意图;

图3是本发明的第三种立体结构示意图;

图4是本发明的后视图;

图5是本发明清洗组件的立体结构示意图;

图中附图标记为:1、支撑板;2、第一机架;21、第一气缸;22、安装板;23、转轴;24、拉毛板;25、固定轴套;26、弹性件;3、动力组件;31、第二机架;32、第一电机;33、滚珠丝杆;34、导向杆;35、移动块;36、第二气缸;37、推杆;4、移动组件;41、万向轮;5、旋转组件;51、第三机架;52、第二电机;6、清洗组件;61、支撑杆;62、水箱;63、支撑架;64、水泵;65、抽水管;66、输水管;67、球阀;68、进水管;7、喷洒件;71、连接管;72、波纹管;73、喷头;8、顶盖;9、把手。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚地描述,显然,所描述的实施例是本申请的一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员获得的所有其他实施例,都属于本申请保护的范围。

在本申请的描述中,需要说明的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本申请的示例性实施方式。为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

实施例1:

如图1-图4所示,本实施例提供了一种装配式预制叠合板的生产设备及其生产方法,包括:

支撑板1,共有两个;

移动组件4,设置于支撑板1底部,该移动组件4使本设备进行移动;

第一机架2,设置于支撑板1顶部;

第一气缸21,设置于第一机架2上,并位于支撑板1上方;

安装板22,设置于两个第一气缸21活塞杆之间;

转轴23,共有两根,分别设置于安装板22底部左右两侧;

拉毛板24,具有多个,均匀间隔设置于转轴23上,并与转轴23转动式连接;

固定轴套25,与拉毛板24的数量一致,均匀间隔设置于转轴23上;

弹性件26,设置于固定轴套25与拉毛板24之间,向拉毛板24提供复位的弹性力;

动力组件3,设置于安装板22顶部,该动力组件3用于驱动拉毛板24旋转;

其中,当拉毛板24在对混凝土进行拉毛过程中遇到预埋件时,动力组件3驱动拉毛板24旋转,使得拉毛板24顺利通过预埋件。

如图1-图4所示,在本实施例中,优化的,动力组件3包括:

第二机架31,设置于安装板22顶部左右两侧;

第一电机32,设置于第二机架31上;

滚珠丝杆33,设置于第一电机32输出轴上,滚珠丝杆33与安装板22转动式连接;

导向杆34,设置于安装板22与第二机架31之间,位于滚珠丝杆33下方;

移动块35,滑动式设置于导向杆34上,移动块35与滚珠丝杆33螺纹式连接;

第二气缸36,设置于移动块35上;

推杆37,设置于第二气缸36活塞杆上,两个推杆37与其中任意两个拉毛板24相接触。

在本技术方案中,当需要对浇筑的混凝土进行拉毛时,启动第一气缸21,第一气缸21活塞杆伸长,带动安装板22向上侧移动,安装板22带动转轴23向上侧移动,转轴23带动拉毛板24向上侧移动,待拉毛板24向上侧移动至适宜的高度后,关闭第一气缸21,随后便可推动本设备向前侧移动,拉毛板24沿混凝土向前侧移动,从而对混凝土进行拉毛,当拉毛板24在对混凝土进行拉毛时,遇上凸起的预埋件时,气动第一电机32,第一电机32输出轴带动滚珠丝杆33转动,滚珠丝杆33转动的同时,移动块35沿导向杆34向内侧移动,移动块35带动第二气缸36向内侧移动,第二气缸36带动推杆37向内侧移动,直至推杆37移动至与对准预埋件的拉毛板24上方时,关闭第一电机32,并启动第二气缸36,第二气缸36活塞杆带动推杆37向下侧移动,推杆37挤压拉毛板24,拉毛板24旋转九十度,弹性件26发生形变,拉毛板24旋转九十度后呈水平状态,这时拉毛板24能够顺利通过预埋件,当拉毛板24顺利通过预埋件时,第二气缸36活塞杆带动推杆37向上侧移动,与之拉毛板24脱离接触,在弹性件26的复位作用下,拉毛板24反向转动复位,接着关闭第二气缸36,待混凝土拉毛完成后,将其本设备推出混凝土外,并启动第一气缸21,第一气缸21活塞杆带动安装板22向下侧移动复位,随后人们关闭第一气缸21,如此便可达到对混凝土进行拉毛,当拉毛板24在对混凝土进行拉毛过程中,遇上预埋件,可使拉毛板24旋转至水平状态,从而顺利通过预埋件,并在通过预埋件后,快速复位,以便继续对混凝土进行拉毛,提高拉毛效率,使用便捷,同时能够调节拉毛板24相对混凝土的高度,便于对不同高度的混凝土进行拉毛作业。

如图2和图3所示,在本实施例中,优化的,弹性件26为扭力弹簧。

在本技术方案中,采用扭力弹簧来作为弹性件26,不仅效果好,而且还具有安装方便,价格低等特点,节省了生产成本。

如图1-图4所示,在本实施例中,优化的,移动组件4包括:

万向轮41,设置于支撑板1底部前后两侧。

在本技术方案中,工作时,拉毛板24对准混凝土,人们推动支撑板1带动万向轮41在地面上移动,支撑板1带动本设备向前侧移动,使得拉毛板24在混凝土上向前侧移动,从而对混凝土进行拉毛,待拉毛结束后,人们停止推动支撑板1,如此便于移动,无需人工搬运,使用便捷。

实施例2:

本实施例提供了一种装配式预制叠合板的生产设备及其生产方法,除了包括上述实施例的技术方案外,还具有以下技术特征。

如图5所示,在本实施例中,优化的,安装板22底部左右两侧均设有用于驱动转轴23转动的旋转组件5。

如图1-图4所示,在本实施例中,优化的,旋转组件5包括:

第三机架51,设置于安装板22底部左右两侧;

第二电机52,设置于第三机架51上,第二电机52输出轴与转轴23相连。

在本技术方案中,由于混凝土在浇筑后,其上具有预埋吊装件,用于起吊,使其整体的混凝土由预埋吊装件隔开,形成多条小道,目前一般是对一条小道的混凝土进行拉毛,避免与预埋吊装件接触,如此拉毛速度慢,浪费时间,为此,本设备采用多组拉毛板24,并使两组拉毛板24相互隔开,防止拉毛工作时,与预埋吊装件接触。

当需要对混凝土进行拉毛时,人们推动支撑板1带动万向轮41在地面上移动,支撑板1带动本设备向前侧移动,使得拉毛板24沿混凝土向前侧移动,多组拉毛板24可同时对多条混凝土道进行拉毛,当混凝土道剩下最后一道时,人们启动左侧或右侧的第二电机52,其中一侧的第二电机52输出轴带动同侧的转轴23转动,转轴23带动拉毛板24转动,拉毛板24旋转九十度后,呈水平状态,同时转轴23带动固定轴套25转动,将其拉毛板24收起后,关闭第二电机52,这时便可对单条混凝土道进行拉毛,当拉毛完成后,启动第二电机52,第二电机52输出轴带动转轴23反向转动,转轴23带动固定轴套25反向转动,转轴23带动拉毛板24反向转动复位,随后关闭第二电机52,如此便可达到同时对多条混凝土道进行拉毛,提高工作效率,辅助其中一组拉毛板24旋转,使得拉毛板24可对单条混凝土道进行拉毛。

如图1、图4和图5所示,在本实施例中,优化的,还包括有清洗组件6,清洗组件6包括:

支撑杆61,具有若干个,均匀间隔设置于安装板22底部后侧;

水箱62,设置于多个支撑杆61后侧之间;

支撑架63,设置于水箱62左侧;

水泵64,设置于支撑架63上;

抽水管65,设置于水泵64右侧,抽水管65另一端与水箱62相连通;

输水管66,设置于水箱62底部,输水管66左端与水泵64的进水管68相连通;

喷洒件7,具有多个,均匀间隔设置于输水管66底部;

球阀67,设置于输水管66的进水端。

在本技术方案中,由于拉毛板24在进行拉毛工作时,其表面会粘附较多的混凝土,如若不及时对其进行清洗,会使混凝土固化,导致后期难以将其取下,当需要对拉毛板24进行清洗时,将本设备转移至清洗区,并在水箱62内的添加适量的水,启动水泵64,水泵64通过抽取管抽取水箱62内的水,并将水输送至进水管68内,这时转动打开球阀67,使得进水管68与输水管66连通,进水管68将水输送至输水管66内,输水管66将水输送至喷洒件7内,水便从喷洒件7喷洒出,从而喷洒到拉毛板24上,对其拉毛板24上粘附的混凝土进行冲净,使得混凝土脱落拉毛板24表面,当混凝土冲净后,关闭水泵64,如此便可达到对拉毛板24进行清洗,将其表面所粘附的混凝土进行冲净,避免混凝土固化。

如图5所示,在本实施例中,优化的,喷洒件7由连接管71和活动设置于连接管71底部的波纹管72,以及设置于波纹管72上的喷头73组成。

在本技术方案中,人们转动波纹管72,从而调节喷头73对准拉毛板24的角度,便于对拉毛板24进行冲洗。

如图4和图5所示,在本实施例中,优化的,水箱62内上部滑动式设置有顶盖8,顶盖8顶部设有把手9。

在本技术方案中,通过在水箱62顶部设置顶盖8,顶盖8能够防止水箱62内的水溅出,同时能够避免杂质飘落到水箱62内部,从而影响水的质量,或是堵塞管道,拉动把手9带动顶盖8向上移动,将其水箱62打开,人们便可向水箱62内添加水,待水箱62内添加至适量的水后,将其顶盖8放置回原位。

上面结合附图对本申请的实施例进行了描述,在不冲突的情况下,本申请中的实施例及实施例中的特征是可以相互组合的,本申请并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本申请的启示下,在不脱离本申请宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本申请的保护之内。

- 一种装配式预制构件生产用模台及吊运方法

- 一种叠塔法生产三甲基氯硅烷的生产线及其生产方法

- 一种装配式保温装饰复合板材的生产方法和生产设备

- 一种预制叠合板的生产加工设备以及使用方法