PCB线路板组装进度监控系统

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及组装进度监控技术领域,具体为PCB线路板组装进度监控系统。

背景技术

印制电路板又称印刷电路板,是电子元器件电气连接的提供者。印制电路板多用“PCB板”来表示。印制电路板的设计主要是版图设计;采用电路板的主要优点是大大减少布线和装配的差错,提高了自动化水平和生产劳动率。印制电路板按照线路板层数可分为单面板、双面板、四层板、六层板以及其他多层线路板。

但是在现有技术中,PCB线路板在组装过程中不能够将当前组装工艺进行延迟分析,以至于无法根据实时线路板组装工艺的延迟判断当前组装进度是否受到影响,造成实时线路板组装进度受到工艺影响;

针对上述的技术缺陷,现提出一种解决方案。

发明内容

本发明的目的在于为了解决上述背景技术提出的问题,而提出一种PCB线路板组装进度监控系统,流程执行分析单元对线路板实时组装流程进行执行分析,判断当前线路板组装流程的执行合格性是否合格,从而对线路板组装进度进行实时管控,提高了线路板组装效率,便于在线路板组装进度受影响时能够及时发现,将线路板组装进度影响降至最低。

本发明的目的可以通过以下技术方案实现:

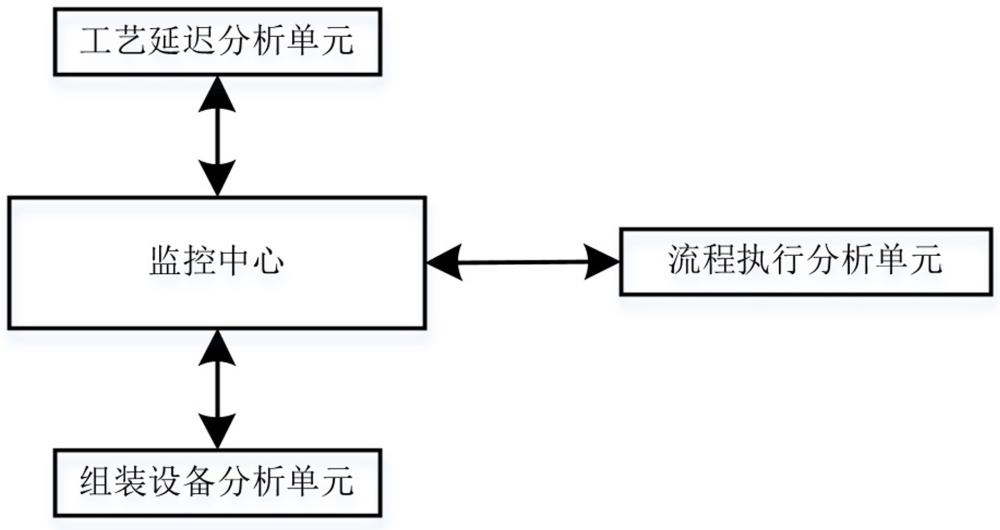

PCB线路板组装进度监控系统,包括监控中心,监控中心通讯连接有工艺延迟分析单元、流程执行分析单元以及组装设备分析单元;

监控中心生成工艺延迟分析信号并将工艺延迟分析信号发送至工艺延迟分析单元,工艺延迟分析单元接收到工艺延迟分析信号后,将当前线路板组装工艺进行延迟分析,根据实时线路板组装工艺的延迟判断当前组装进度是否受到影响,通过分析生成延时无规律信号或者延时有规律信号,并将其发送至监控中心;

监控中心完成工艺延迟分析后,生成流程执行分析信号并将流程执行分析信号发送至流程执行分析单元,流程执行分析单元接收到流程执行分析信号后,对线路板实时组装流程进行执行分析;通过分析生成流程执行异常信号或者流程执行正常信号,并将其发送至监控中心;

监控中心接收到流程执行正常信号后,生成组装设备分析信号并将组装设备分析信号发送至组装设备分析单元,组装设备分析单元接收到组装设备分析信号后,对线路板组装设备进行性能检测,判断线路板组装设备效率是否合格。

作为本发明的一种优选实施方式,工艺延迟分析单元的运行过程如下:

将当前线路板组装工艺各流程进行统计,并将工艺各流程的延迟时长进行获取并将获取的延迟时长标记为延时阈值;

采集到当前线路板组装工艺内各流程延迟时长与延时阈值的偏差值浮动跨度以及线路板组装工艺内同一流程的延迟时长浮动频率,并将当前线路板组装工艺内各流程延迟时长与延时阈值的偏差值浮动跨度以及线路板组装工艺内同一流程的延迟时长浮动频率分别与偏差值浮动跨度阈值和延迟时长浮动频率阈值进行比较。

作为本发明的一种优选实施方式,若当前线路板组装工艺内各流程延迟时长与延时阈值的偏差值浮动跨度超过偏差值浮动跨度阈值,或者线路板组装工艺内同一流程的延迟时长浮动频率超过延迟时长浮动频率阈值,则判定当前线路板组装工艺延迟时长分析异常,生成延时无规律信号并将延时无规律信号发送至监控中心;

若当前线路板组装工艺内各流程延迟时长与延时阈值的偏差值浮动跨度未超过偏差值浮动跨度阈值,且线路板组装工艺内同一流程的延迟时长浮动频率未超过延迟时长浮动频率阈值,则判定当前线路板组装工艺延迟时长分析正常,生成延时有规律信号并将延时有规律信号发送至监控中心。

作为本发明的一种优选实施方式,监控中心接收到延时无规律信号后,将当前线路板组装工艺各流程衔接时段内进行实时监测,并将各流程衔接时段进行非固定设定;监控中心接收到延时有规律信号后,将当前线路板组装工艺各流程衔接时段内进行分时段监测,并将各流程衔接时段进行固定设定。

作为本发明的一种优选实施方式,流程执行分析单元的运行过程如下:

获取到线路板组装流程中对应线路板元件组装限位偏差值以及对应线路板元件在组装过程中实时位置偏移距离,并将线路板组装流程中对应线路板元件组装限位偏差值以及对应线路板元件在组装过程中实时位置偏移距离分别与限位偏差值阈值和实时位置偏移距离阈值进行比较。

作为本发明的一种优选实施方式,若线路板组装流程中对应线路板元件组装限位偏差值超过限位偏差值阈值,或者对应线路板元件在组装过程中实时位置偏移距离超过实时位置偏移距离阈值,则判定线路板组装流程执行分析异常,生成流程执行异常信号并将流程执行异常信号发送至监控中心;

若线路板组装流程中对应线路板元件组装限位偏差值未超过限位偏差值阈值,且对应线路板元件在组装过程中实时位置偏移距离未超过实时位置偏移距离阈值,则判定线路板组装流程执行分析正常,生成流程执行正常信号并将流程执行正常信号发送至监控中心。

作为本发明的一种优选实施方式,监控中心接收到流程执行异常信号后,将当前线路板执行流程进行安装监控,在当前涉及线路板元件完成安装后设定监测时段,在监测时段内确保线路板元件位置无偏移。

作为本发明的一种优选实施方式,组装设备分析单元的运行过程如下:

获取到当前线路板组装流程执行设备对应组装位置与预设组装位置出现位移偏差的频率以及线路板组装流程执行设备对应操作执行的缓冲时长浮动量,并将当前线路板组装流程执行设备对应组装位置与预设组装位置出现位移偏差的频率以及线路板组装流程执行设备对应操作执行的缓冲时长浮动量分别与位置偏差频率阈值和缓冲时长浮动量阈值进行比较。

作为本发明的一种优选实施方式,若当前线路板组装流程执行设备对应组装位置与预设组装位置出现位移偏差的频率超过位置偏差频率阈值,或者线路板组装流程执行设备对应操作执行的缓冲时长浮动量超过缓冲时长浮动量阈值,则判定线路板组装流程对应设备执行异常,生成组装设备运行低效信号并将组装设备运行低效信号发送至监控中心;监控中心接收到组装设备运行低效信号后,将对应线路板组装设备进行运维检测;

若当前线路板组装流程执行设备对应组装位置与预设组装位置出现位移偏差的频率未超过位置偏差频率阈值,且线路板组装流程执行设备对应操作执行的缓冲时长浮动量未超过缓冲时长浮动量阈值,则判定线路板组装流程对应设备执行正常,生成组装设备运行高效信号并将组装设备运行高效信号发送至监控中心。

与现有技术相比,本发明的有益效果是:

1、本发明中,工艺延迟分析单元将当前线路板组装工艺进行延迟分析,根据实时线路板组装工艺的延迟判断当前组装进度是否受到影响,从而保证实时线路板组装进度不会受到工艺影响,在现有技术中工艺流程结束后需静止或者需待反应,因此实时延迟分析能够对线路板组装进行有效管控,避免工艺执行过程中产生无效的等待。

2、本发明中,流程执行分析单元对线路板实时组装流程进行执行分析,判断当前线路板组装流程的执行合格性是否合格,从而对线路板组装进度进行实时管控,提高了线路板组装效率,便于在线路板组装进度受影响时能够及时发现,将线路板组装进度影响降至最低。

3、本发明中,组装设备分析单元对线路板组装设备进行性能检测,判断线路板组装设备效率是否合格,从而避免线路板运行效率正常但不处于高效状态,容易造成线路板组装流程返工,导致线路板的组装效率降低。

附图说明

为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

图1为本发明PCB线路板组装进度监控系统的原理框图。

具体实施方式

为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本发明的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

请参阅图1所示,PCB线路板组装进度监控系统,包括监控中心,监控中心通讯连接有工艺延迟分析单元、流程执行分析单元以及组装设备分析单元,其中,监控中心与工艺延迟分析单元、流程执行分析单元以及组装设备分析单元均为双向通讯连接;

在PCB线路板组装过程中将实时组装进度进行实时监控,从而保证线路板组装进度合格,避免组装加工进度受到影响,监控中心生成工艺延迟分析信号并将工艺延迟分析信号发送至工艺延迟分析单元,工艺延迟分析单元接收到工艺延迟分析信号后,将当前线路板组装工艺进行延迟分析,根据实时线路板组装工艺的延迟判断当前组装进度是否受到影响,从而保证实时线路板组装进度不会受到工艺影响,在现有技术中工艺流程结束后需静止或者需待反应,因此实时延迟分析能够对线路板组装进行有效管控,避免工艺执行过程中产生无效的等待;

将当前线路板组装工艺各流程进行统计,并将工艺各流程的延迟时长进行获取并将获取的延迟时长标记为延时阈值,在现有技术中,线路板在组装时存在工艺流程执行后须等待一段时间后进行下一步骤,如点焊,将线路板完成点焊后需缓冲一段时间后继续组装;

采集到当前线路板组装工艺内各流程延迟时长与延时阈值的偏差值浮动跨度以及线路板组装工艺内同一流程的延迟时长浮动频率,并将当前线路板组装工艺内各流程延迟时长与延时阈值的偏差值浮动跨度以及线路板组装工艺内同一流程的延迟时长浮动频率分别与偏差值浮动跨度阈值和延迟时长浮动频率阈值进行比较:

若当前线路板组装工艺内各流程延迟时长与延时阈值的偏差值浮动跨度超过偏差值浮动跨度阈值,或者线路板组装工艺内同一流程的延迟时长浮动频率超过延迟时长浮动频率阈值,则判定当前线路板组装工艺延迟时长分析异常,生成延时无规律信号并将延时无规律信号发送至监控中心,监控中心接收到延时无规律信号后,将当前线路板组装工艺各流程衔接时段内进行实时监测,并将各流程衔接时段进行非固定设定;

若当前线路板组装工艺内各流程延迟时长与延时阈值的偏差值浮动跨度未超过偏差值浮动跨度阈值,且线路板组装工艺内同一流程的延迟时长浮动频率未超过延迟时长浮动频率阈值,则判定当前线路板组装工艺延迟时长分析正常,生成延时有规律信号并将延时有规律信号发送至监控中心,监控中心接收到延时有规律信号后,将当前线路板组装工艺各流程衔接时段内进行分时段监测,并将各流程衔接时段进行固定设定;

监控中心完成工艺延迟分析后,生成流程执行分析信号并将流程执行分析信号发送至流程执行分析单元,流程执行分析单元接收到流程执行分析信号后,对线路板实时组装流程进行执行分析,判断当前线路板组装流程的执行合格性是否合格,从而对线路板组装进度进行实时管控,提高了线路板组装效率,便于在线路板组装进度受影响时能够及时发现,将线路板组装进度影响降至最低;

获取到线路板组装流程中对应线路板元件组装限位偏差值以及对应线路板元件在组装过程中实时位置偏移距离,并将线路板组装流程中对应线路板元件组装限位偏差值以及对应线路板元件在组装过程中实时位置偏移距离分别与限位偏差值阈值和实时位置偏移距离阈值进行比较:

若线路板组装流程中对应线路板元件组装限位偏差值超过限位偏差值阈值,或者对应线路板元件在组装过程中实时位置偏移距离超过实时位置偏移距离阈值,则判定线路板组装流程执行分析异常,生成流程执行异常信号并将流程执行异常信号发送至监控中心;监控中心接收到流程执行异常信号后,将当前线路板执行流程进行安装监控,在当前涉及线路板元件完成安装后设定监测时段,在监测时段内确保线路板元件位置无偏移;

若线路板组装流程中对应线路板元件组装限位偏差值未超过限位偏差值阈值,且对应线路板元件在组装过程中实时位置偏移距离未超过实时位置偏移距离阈值,则判定线路板组装流程执行分析正常,生成流程执行正常信号并将流程执行正常信号发送至监控中心;

监控中心接收到流程执行正常信号后,生成组装设备分析信号并将组装设备分析信号发送至组装设备分析单元,组装设备分析单元接收到组装设备分析信号后,对线路板组装设备进行性能检测,判断线路板组装设备效率是否合格,从而避免线路板运行效率正常但不处于高效状态,容易造成线路板组装流程返工,导致线路板的组装效率降低;

获取到当前线路板组装流程执行设备对应组装位置与预设组装位置出现位移偏差的频率以及线路板组装流程执行设备对应操作执行的缓冲时长浮动量,并将当前线路板组装流程执行设备对应组装位置与预设组装位置出现位移偏差的频率以及线路板组装流程执行设备对应操作执行的缓冲时长浮动量分别与位置偏差频率阈值和缓冲时长浮动量阈值进行比较:

若当前线路板组装流程执行设备对应组装位置与预设组装位置出现位移偏差的频率超过位置偏差频率阈值,或者线路板组装流程执行设备对应操作执行的缓冲时长浮动量超过缓冲时长浮动量阈值,则判定线路板组装流程对应设备执行异常,生成组装设备运行低效信号并将组装设备运行低效信号发送至监控中心;监控中心接收到组装设备运行低效信号后,将对应线路板组装设备进行运维检测;

若当前线路板组装流程执行设备对应组装位置与预设组装位置出现位移偏差的频率未超过位置偏差频率阈值,且线路板组装流程执行设备对应操作执行的缓冲时长浮动量未超过缓冲时长浮动量阈值,则判定线路板组装流程对应设备执行正常,生成组装设备运行高效信号并将组装设备运行高效信号发送至监控中心。

本发明在使用时,工艺延迟分析单元将当前线路板组装工艺进行延迟分析,根据实时线路板组装工艺的延迟判断当前组装进度是否受到影响,通过分析生成延时无规律信号或者延时有规律信号,并将其发送至监控中心;流程执行分析单元对线路板实时组装流程进行执行分析;通过分析生成流程执行异常信号或者流程执行正常信号,并将其发送至监控中心;监控中心接收到流程执行正常信号后,生成组装设备分析信号并将组装设备分析信号发送至组装设备分析单元,组装设备分析单元接收到组装设备分析信号后,对线路板组装设备进行性能检测,判断线路板组装设备效率是否合格。

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

- PCB线路板固定加工设备及PCB线路板固定加工工艺

- 一种便于组装的防水PCB电子线路板

- 一种PCB线路板组装用自动锁螺丝机构