一种基于临时载体的SiC/金刚石复合衬底制造方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及半导体材料与器件技术领域,尤其涉及一种基于临时载体的SiC/金刚石复合衬底制造方法。

背景技术

AlGaN/GaN HEMT器件在过去的几十年里得到了广泛的发展,并已被广泛应用于许多电子系统中。氮化镓固有的宽带隙、高击穿电场和高载流子速度使其在大功率微波应用中更为优越,具有功率密度超过40 W/mm的输出能力。

大功率GaN器件对衬底提出了高导热、高质量、自支撑的多维度要求,金刚石衬底成为大功率散热首选。在众多金刚石基GaN技术路线中,金刚石外延GaN路线难度最大,源于其晶格失配、热失配等难点问题。为了解决上述问题,现有技术提出在金刚石表面键合一层高质量半绝缘碳化硅薄膜晶体材料,利用碳化硅晶体晶格常数、晶格对称性与氮化镓的匹配性解决高质量外延生长问题,利用碳化硅材料热膨胀系数与氮化镓的匹配性缓解热失配问题。

但碳化硅晶圆与金刚石直接键合后高温退火剥离薄膜时存在高应力的问题,容易导致复合衬底裂片或局部解键合。

另一方面,金刚石和碳化硅键合界面存在漏电通道问题,也是制约微波射频器件性能的重要问题。

发明内容

鉴于上述的分析,本发明旨在提供一种基于临时载体的SiC/金刚石复合衬底制造方法,用以至少解决以下技术问题之一:(1)现有碳化硅晶圆与金刚石直接键合后高温退火剥离薄膜时存在高应力的问题;(2)金刚石与SiC键合界面漏电问题。

本发明的目的主要是通过以下技术方案实现的:

一方面,本发明提供了一种基于临时载体的SiC/金刚石复合衬底制造方法,包括:

向体SiC的表面垂直注入H离子,形成H离子预埋层;

对体SiC离子注入面表面进行光滑化、原子原位沉积与活化,对Si衬底的表面进行表面活化;

将体SiC离子注入面与Si衬底的表活化面键合,形成体SiC/Si复合衬底;

对体SiC/Si复合衬底进行高温退火,SiC薄膜从体SiC上剥离,与Si衬底构成SiC/Si复合载体;

分别对Si衬底上SiC薄膜和金刚石表面进行光滑化和原子原位沉积;

将Si衬底上SiC表面与金刚石衬底键合;

去除Si衬底,得到SiC薄膜与金刚石复合衬底;

对SiC薄膜与金刚石复合衬底进行超高温退火。

可选地,H离子预埋层的深度为0.2-2µm。

可选地,采用离子束光滑化方式对体SiC离子注入面表面进行光滑化,光滑化角度为0°-30°。

可选地,所述原子原位沉积的溅射靶材采用高阻硅、氧化铝、氧化硅或掺钒硅材料。

可选地,所述高阻硅的阻值高于5000 Ω·cm。

可选地,所述将体SiC离子注入面与Si衬底的活化面键合包括:采用体SiC离子注入面与Si活化面直接键合;或者,在体SiC离子注入面和Si衬底的活化面至少其中之一上沉积易于腐蚀的键合辅助介质后再键合。

可选地,所述对体SiC/Si复合衬底进行高温退火中,退火温度为700-1000℃。

可选地,所述对体SiC/Si复合衬底进行高温退火中,退火气氛为N

可选地,SiC薄膜的厚度为0.05-2μm。

可选地,所述去除Si衬底之后获得的复合衬底退火温度范围是800~1700℃。

第二方面,本发明还提供了一种基于临时载体的SiC/金刚石复合衬底,该衬底采用上述的制造方法制备得到。

第三方面,本发明还提供了一种半导体器件,包括:采用上述制造方法得到的复合衬底或上述的复合衬底,以及在所述复合衬底上外延生长的氮化镓层。

与现有技术相比,本发明至少可实现如下有益效果之一:

(1)为了解决金刚石与GaN的晶格失配、热失配等难点问题,现有技术提出在金刚石表面键合一层高质量半绝缘碳化硅薄膜晶体材料,例如,采用碳化硅晶圆与金刚石直接键合后高温退火(800-1100℃)剥离薄膜,得到碳化硅/金刚石复合衬底,但上述高温退火时存在高应力问题(应力超过1GPa)。本发明创新性地提出采用Si/SiC或Si/介质/SiC复合载体代替SiC衬底作为键合转移层,通过湿法腐蚀或高选择比刻蚀的低温方法获得碳化硅薄膜材料,有效回避了金刚石与SiC键合后的高温剥离退火工艺带来的高应力问题。

(2)现有技术对SiC和金刚石键合前进行原子原位沉积时采用的溅射靶材是导电型硅,而硅元素补偿的界面即便经过高温退火也存在漏电通道,使得射频信号容易与该漏电通道形成容性耦合,存在射频损耗高、输出功率低、特征阻抗偏离设计值的问题。本发明创新性地提出采用高阻硅、氧化铝、氧化硅、掺钒硅等材料作为溅射靶材,经高温退火后,补偿的界面为绝缘层,有效解决了SiC和金刚石表面活化后非晶碳层的元素补偿问题和绝缘性调控问题。在该思路下,亦可引入少量钒对Si-C界面进行掺杂实现高阻特性。

(3)本发明在去除Si衬底后,通过采用超高温退火技术取得了增强金刚石与薄膜SiC键合界面粘合强度和绝缘性的效果。该技术可以使界面键合中形成的无定型C-C弱键(或sp2键)向C-C强键(sp3键)或Si-C强键发生转变。具体效果为,现有技术中金刚石与薄膜SiC键合界面粘合强度约为1J/m

(4)本发明创新性地提出在离子束光滑化过程中采用侧向或平面轰击的方式(即光滑化角度为0°-30°),一方面,能够使得光滑化处理后表面的粗糙度为nm级别(例如,小于1nm),并且粗糙度可以在50μm×50μm区域下降到0.2nm以下,且1nm以上无凸起尖峰;另一方面,能够实现对厚度小于1µm的超薄材料的高精度抛光,比如从薄膜厚度200nm减薄到50nm。

本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。

附图说明

附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件;

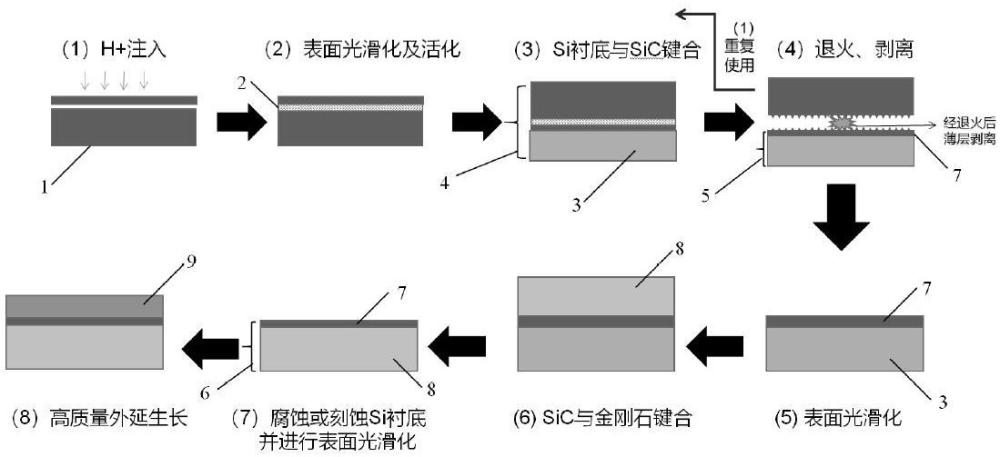

图1为本发明制造SiC/金刚石复合衬底的工艺流程图;

图2为采用本发明的方法制造得到的SiC/金刚石复合衬底的结构示意图。

附图标记:

1-体SiC;2-H离子预埋层;3-Si衬底;4-体SiC/Si复合衬底;5-SiC/Si复合载体;6-SiC薄膜与金刚石复合衬底;7-SiC薄膜;8-金刚石衬底;9-外延层。

具体实施方式

以下,将参照附图来描述本公开的实施例。但是应该理解,这些描述只是示例性的,而并非要限制本公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本公开的概念。

在附图中示出了根据本公开实施例的各种结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状以及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

在本公开的上下文中,当将一层/元件称作位于另一层/元件“上”时,该层/元件可以直接位于该另一层/元件上,或者它们之间可以存在居中层/元件。另外,如果在一种朝向中一层/元件位于另一层/元件“上”,那么当调转朝向时,该层/元件可以位于该另一层/元件“下”。

本发明的一个具体实施例,公开了一种基于临时载体的SiC/金刚石复合衬底制造方法。

参考图1,下面详细介绍制造上述基于临时载体的SiC/金刚石复合衬底的流程,具体包括以下步骤:

步骤1:从体SiC1的表面垂直向内注入H离子至指定深度,形成H离子预埋层2;

步骤2:对体SiC离子注入面表面进行光滑化、原子原位沉积与活化,并对Si衬底3的表面进行表面活化;

步骤3:将体SiC离子注入面与Si衬底3的活化面键合,形成体SiC/Si复合衬底4;

步骤4:对体SiC/Si复合衬底4进行高温退火,实现SiC薄膜7从体SiC 1上剥离,与Si衬底3构成SiC/Si复合载体5;

步骤5:分别对SiC/Si复合载体5和金刚石衬底8表面进行光滑化和高阻硅原子原位沉积;

步骤6:将Si衬底3上SiC表面与金刚石衬底8键合;

步骤7:去除Si衬底3,并对Si衬底3上SiC薄膜7的表面进行光滑化,得到SiC薄膜与金刚石复合衬底6;

步骤8:将SiC薄膜与金刚石复合衬底6在超高温度下退火;

步骤9:在退火后的SiC薄膜与金刚石复合衬底6生长高质量外延层9。

下面对以上9个步骤分别进行详细介绍。

具体的,步骤1中,体SiC 1为高质量SiC。H离子的注入剂量为1×10

需要说明的是,如果从体SiC材料的Si面注入,则最终制造的是Si面SiC/金刚石复合衬底;如果从C面注入,则制造的是C面SiC/金刚石复合衬底。

具体的,步骤2中所采用的光滑化技术是离子束光滑化,光滑化角度为0°-30°,功率为50W-2kW。

于一实施方式中,光滑化角度例如为0°、5°、10°、15°、20°、25°、30°。

需要说明的是,该光滑化角度是离子束与待光滑化的表面的夹角。现有技术通常采用离子束与待光滑化的表面垂直(垂直轰击)的方式进行光滑化,使得待光滑化表面凸出的地方更加凸出,凹陷的地方更加凹陷,一方面,光滑化处理后表面的粗糙度较大,为µm级别;另一方面,无法实现对超薄材料(厚度小于1µm)的表面光滑化。

本实施方式采用侧向或平面轰击的方式,一方面,能够使得光滑化处理后表面的粗糙度为nm级别(例如,小于1nm),并且粗糙度可以在50μm×50μm区域下降到0.2nm以下,且1nm以上无凸起尖峰;另一方面,能够实现对厚度小于1µm的超薄材料的高精度抛光。

于一实施方式中,功率例如为50W、100W、200W、300W、500W、700W、1kW、1.2kW、1.5kW、1.8kW、2kW。

于一实施方式中,离子束源采用动态扫描方式开展光滑化工艺,运动轨迹可以为从中心到边缘的同心圆轨迹,也可以是平面直线扫描,离子可选择Ar、F、O基气体等。

具体的,步骤2中,原子原位沉积的溅射靶材采用高阻硅、氧化铝、氧化硅材料,也可以采用掺钒硅材料。其中,高阻硅的阻值高于5000 Ω·cm。所沉积的原子层厚度为5-15nm,例如,5nm、8nm、10nm、12nm、15nm。

对体SiC离子注入面进行活化。具体的,采用Ar离子进行轰击,电压大于500V,扫描轰击4次,覆盖整个晶圆。

对Si衬底3的表面进行表面活化。具体的,采用Ar离子进行轰击,电压大于500V,扫描轰击4次,覆盖整个晶圆。

于一实施方式中,在对Si衬底3的表面进行表面活化前,也可以在Si衬底3的表面生长易腐蚀的介质层,以通过湿法腐蚀或者高选择比刻蚀,剥离衬底硅材料,从而只留SiC薄层在金刚石衬底上。易腐蚀的介质的材料,例如可以为氧化硅、氧化铝、硼磷硅等,然后对上述材料进行表面活化。

具体的,步骤3中,体SiC离子注入面与Si衬底3的活化面键合包括:采用体SiC离子注入面与Si衬底3的活化面直接键合;或者,在体SiC离子注入面和Si衬底的活化面至少其中之一上沉积Al

具体的,步骤4中,退火温度为700-1000℃,退火时间为20-40分钟,例如,20分钟、25分钟、30分钟、35分钟、40分钟。退火气氛为N

具体的,步骤5中,SiC薄膜7的厚度为0.05-2μm,例如,0.05μm、0.1μm、0.2μm、0.5μm、0.8μm、1μm、1.2μm、1.5μm、1.7μm、1.8μm、2μm。

于一实施方式中,步骤5中所采用的光滑化技术可以与步骤2中一样,也可以采用化学机械抛光技术(CMP)。

于一实施方式中,步骤5中的高阻硅原子原位沉积包括:采用溅射高阻硅材料方式原位沉积硅原子层,高阻硅材料的阻值高于5000 Ω·cm;所沉积的硅原子层厚度为0.5~5nm,例如,0.5nm、1nm、1.5nm、2nm、2.5nm、3nm、3.5nm、4nm、4.5nm、5nm。

具体的,步骤6中所采用的键合方式为高真空表面活化键合。通过键合机将硅上碳化硅待键合面与金刚石待键合面贴合,并在常温下施加键合压力,要求键合压力超过1MPa,真空度小于1×10

于一实施方式中,步骤7中去除Si衬底3可以采用腐蚀方式。具体而言,可以是湿法腐蚀。所采用的腐蚀液可以为含F腐蚀液腐蚀,可腐蚀自停止在SiC表面。腐蚀后SiC表面粗糙度小于等于5nm。也可以采用高选择比刻蚀,通过F基刻蚀Si衬底3,使刻蚀界面停止在氧化硅、氧化铝、硼磷硅等材料上,再通过湿法腐蚀去除介质层。

进一步地,步骤7中,对Si衬底3上SiC薄膜7的表面进行光滑化可以采用与步骤2相同的离子束技术,也可以采用CMP技术。光滑化后SiC薄膜表面的粗糙度小于1nm。

具体的,步骤8中,退火温度为800-1700℃,恒温退火时间为20-30分钟,例如,20分钟、25分钟、30分钟、35分钟、40分钟。其中升温速率不超过5℃/分钟。退火气氛为N

采用本发明的制造方法得到的复合衬底的结构如图2所示。

实施例1

步骤1:以10

步骤2:以0°的光滑化角度、50W的功率对体SiC离子注入面表面进行光滑化。接着,采用阻值为6000Ω·cm高阻硅材料进行原子原位沉积,沉积的原子层厚度为10nm。之后,采用Ar离子进行轰击,电压大于500V,扫描轰击4次,覆盖整个晶圆,以对体SiC离子注入面进行活化。然后,采用Ar离子进行轰击,电压大于500V,扫描轰击4次,覆盖整个晶圆,以对厚度为300μm的Si衬底3的表面进行表面活化。

步骤3:将体SiC离子注入面与Si衬底3的活化面直接键合,形成体SiC/Si复合衬底4。

步骤4:对体SiC/Si复合衬底4在700℃下退火30分钟,实现SiC薄膜7从体SiC 1上剥离,与Si衬底3构成SiC/Si复合载体5。

步骤5:采用化学机械抛光技术(CMP)分别对SiC/Si复合载体5和金刚石衬底8表面进行光滑化。之后,采用溅射高阻硅的方式原位沉积硅原子层,高阻硅材料的阻值为6000Ω·cm,所沉积的硅原子层厚度为0.5nm。

步骤6:通过键合机将硅上碳化硅待键合面与金刚石待键合面贴合,并在常温下施加2MPa的键合压力,真空度为0.5×10

步骤7:含F腐蚀液腐蚀去除Si衬底3,并采用化学机械抛光技术(CMP)对Si衬底3上SiC薄膜7的表面进行光滑化,得到SiC薄膜与金刚石复合衬底6。光滑化后SiC薄膜表面的粗糙度为0.2nm。

步骤8:以3℃/分钟的升温速率升温至800℃,在800℃、Ar气氛下,对SiC薄膜与金刚石复合衬底6退火20分钟。

步骤9:在退火后的SiC薄膜与金刚石复合衬底6生长高质量外延层9。在退火后的SiC薄膜与金刚石复合衬底6生长高质量外延层9可以采用现有的外延生长方法,在此不再赘述。

实施例2

步骤1:以10

步骤2:以30°的光滑化角度、2kW的功率对体SiC离子注入面表面进行光滑化。接着,采用阻值为6000Ω·cm高阻硅材料进行原子原位沉积,沉积的原子层厚度为5nm。之后,采用Ar离子进行轰击,电压大于500V,扫描轰击4次,覆盖整个晶圆,以对体SiC离子注入面进行活化。然后,采用Ar离子进行轰击,电压大于500V,扫描轰击4次,覆盖整个晶圆,以对厚度为600μm的Si衬底3的表面进行表面活化。

步骤3:在体SiC离子注入面和Si衬底的活化面上沉积Al

步骤4:对体SiC/Si复合衬底4在1000℃下退火20分钟,实现SiC薄膜7从体SiC 1上剥离,与Si衬底3构成SiC/Si复合载体5。

步骤5:以30°的光滑化角度、2kW的功率分别对SiC/Si复合载体5和金刚石衬底8表面进行光滑化。之后,采用溅射高阻硅的方式原位沉积硅原子层,高阻硅材料的阻值为6000Ω·cm,所沉积的硅原子层厚度为0.5nm。

步骤6:通过键合机将硅上碳化硅待键合面与金刚石待键合面贴合,并在常温下施加2MPa的键合压力,真空度为0.5×10

步骤7:含F腐蚀液腐蚀去除Si衬底3,并采用化学机械抛光技术(CMP)对Si衬底3上SiC薄膜7的表面进行光滑化,得到SiC薄膜与金刚石复合衬底6。光滑化后SiC薄膜表面的粗糙度为0.2nm。

步骤8:以4℃/分钟的升温速率升温至800℃,在800℃、Ar气氛下,对SiC薄膜与金刚石复合衬底6退火20分钟。

步骤9:在退火后的SiC薄膜与金刚石复合衬底6生长高质量外延层9。在退火后的SiC薄膜与金刚石复合衬底6生长高质量外延层9可以采用现有的外延生长方法,在此不再赘述。

在以上的描述中,对于各层的构图、刻蚀等技术细节并没有做出详细的说明。但是本领域技术人员应当理解,可以通过各种技术手段,来形成所需形状的层、区域等。另外,为了形成同一结构,本领域技术人员还可以设计出与以上描述的方法并不完全相同的方法。另外,尽管在以上分别描述了各实施例,但是这并不意味着各个实施例中的措施不能有利地结合使用。

以上对本公开的实施例进行了描述。但是,这些实施例仅仅是为了说明的目的,而并非为了限制本公开的范围。本公开的范围由所附权利要求及其等价物限定。不脱离本公开的范围,本领域技术人员可以做出多种替代和修改,这些替代和修改都应落在本公开的范围之内。

- 一种复合衬底及该复合衬底制作薄膜体声波谐振器的方法

- 一种铝基金刚石复合超高硬度划片刀及其制造方法

- 一种具有复合界面的SiCf/SiC陶瓷基复合材料及其制备方法

- 包括多晶SIC载体衬底上的单晶SIC薄层的复合结构制造方法

- 包含在SiC制载体衬底上的单晶SiC制薄层的复合结构的制造方法