锁螺丝设备

文献发布时间:2024-01-17 01:27:33

技术领域

本发明是关于锁螺丝技术领域,特别是关于一种锁螺丝设备。

背景技术

在汽车的车门、后盖和引擎盖等部件的组装过程中,有较多的地方需要进行锁螺丝,现有的方式一般还是采用人工进行锁紧螺丝,劳动强度大,同时由于锁螺丝的位置较多,人工操作容易产生遗漏,而且很容易因每次锁螺丝的力道不一样而导致锁紧程度不一样,最终影响产品质量。

公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

发明内容

本发明的目的在于提供一种新的锁螺丝设备,能够自动化进行锁螺丝操作,保证产品质量。

为实现上述目的,本发明的实施例提供了一种锁螺丝设备,包括:工作台、治具、第一夹持组件、驱动装置、机器人以及第二夹持组件。

治具放置于工作台上,所述治具包括用于放置物料的载料组件以及用于压住物料的压料组件;第一夹持组件用于对压料组件进行夹持;驱动装置转动安装于工作台上,所述驱动装置用于带动第一夹持组件转动;机器人安装于工作台上,用于在物料上锁紧螺丝;第二夹持组件安装于压料组件上,用于对物料进行夹持。

在本发明的一个或多个实施方式中,所述压料组件包括顶板以及安装于顶板上以压住物料的按压件。

在本发明的一个或多个实施方式中,所述第一夹持组件包括安装板、第一气缸和压块,所述安装板与驱动装置配合安装,所述第一气缸的缸体与安装板固定安装,所述压块与第一气缸的伸缩杆固定安装,所述第一气缸带动压块运动以配合安装板夹取或者释放压料组件。

在本发明的一个或多个实施方式中,所述安装板上安装有导向杆,所述导向杆与驱动装置之间安装有导向轴承,所述安装板与第二气缸的缸体配合安装,所述第二气缸的伸缩轴与驱动装置配合安装。

在本发明的一个或多个实施方式中,所述驱动装置包括支架和第三气缸,所述第三气缸的缸体与工作台转动安装,所述第三气缸的伸缩杆与支架转动安装,所述支架转动安装于工作台上。

在本发明的一个或多个实施方式中,所述第二夹持组件设置有两组,所述第二夹持组件包括连接件、夹料件、第四气缸和推拉件,所述连接件转动安装于压料组件上,所述夹料件安装于连接件上,所述推拉件与第四气缸配合安装,所述推拉件在第四气缸的驱动下对连接件进行推拉,两个所述夹料件在对应的连接件的带动下对物料进行夹持和松开。

在本发明的一个或多个实施方式中,所述锁螺丝设备还包括载物装置,所述载物装置包括用于放置治具的支撑架以及安装于支撑架上的阻挡锁定组件,所述工作台上形成有锁止槽,所述阻挡锁定组件用于对治具进行阻挡并配合锁止槽与工作台进行互锁。

在本发明的一个或多个实施方式中,所述阻挡锁定组件包括连杆、锁止块和阻挡块,所述连杆转动安装于支撑架上,所述阻挡块固定安装于连杆上,所述锁止块固定安装于连杆上,所述锁止块上形成有一凸起部,所述阻挡块用于对放置于支撑架上的治具进行阻挡并随连杆的转动而解除阻挡,所述凸起部随连杆的转动而转动至锁止槽内以将载物装置和工作台相互锁住。

在本发明的一个或多个实施方式中,所述锁螺丝设备还包括安装于工作台上的锁紧装置,用于在压料组件将物料进行压住时将驱动装置锁住。

在本发明的一个或多个实施方式中,所述锁紧装置包括第五气缸,所述驱动装置上开设有锁定孔,所述第五气缸的伸缩轴能够插入锁定孔内以将驱动装置锁定。

与现有技术相比,根据本发明实施方式的锁螺丝设备,通过载料组件放置物料;通过压料组件压住物料;通过第一夹持组件对压料组件进行夹持;通过驱动装置带动第一夹持组件转动而带动压料组件转动以压住或者松开物料;通过机器人在物料上锁紧螺丝;通过第二夹持组件对物料进行夹持以进行下料;本发明的锁螺丝设备实现自动化锁螺丝,效率高,能够保证产品质量。

附图说明

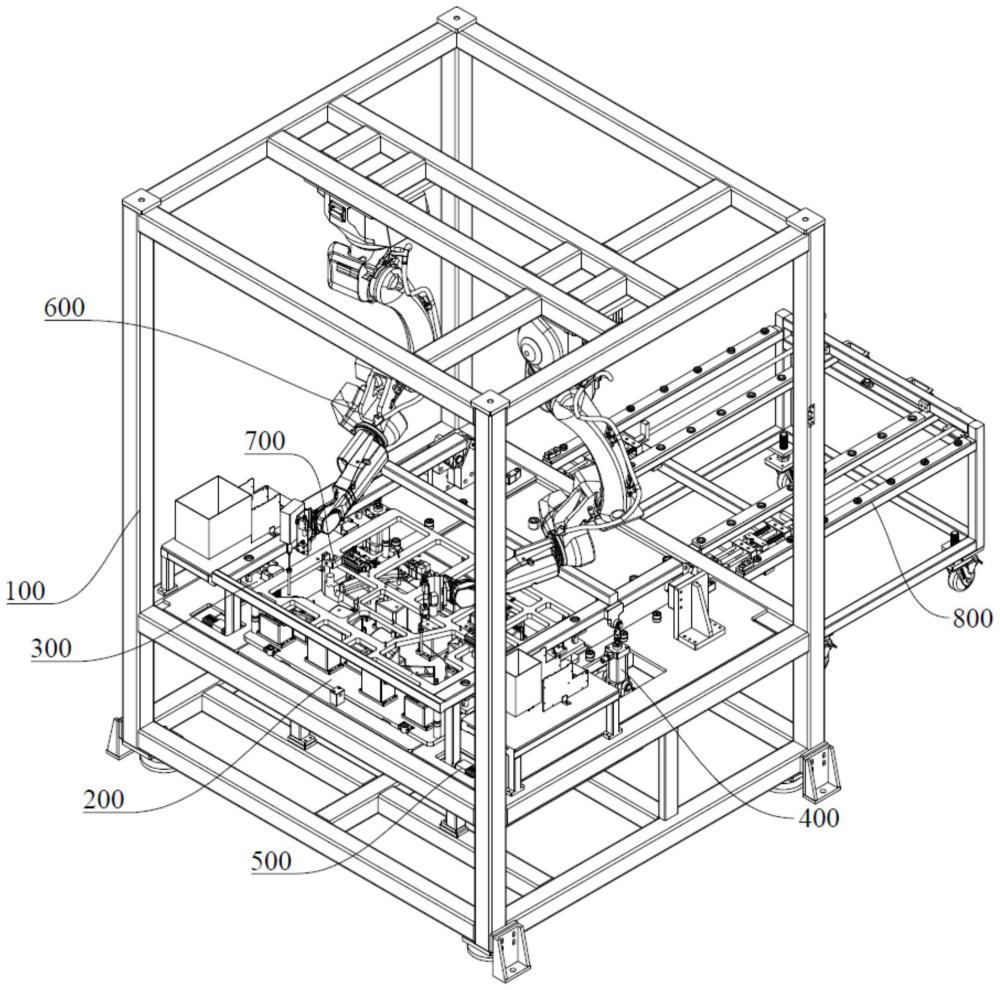

图1是根据本发明一实施方式的锁螺丝设备的结构示意图。

图2是根据本发明一实施方式的锁螺丝设备的局部结构示意图。

图3是根据本发明一实施方式的治具的结构示意图。

图4是根据本发明一实施方式的载料组件的结构示意图。

图5是根据本发明一实施方式的压料组件的结构示意图。

图6是根据本发明一实施方式的驱动装置与第一夹持组件的结构示意图。

图7是根据本发明一实施方式的第一夹持组件的结构示意图。

图8是图3中的第二夹持组件的结构示意图。

图9是根据本发明一实施方式的载物装置的结构示意图。

图10是图9中的局部结构示意图。

图11是根据本发明一实施方式的第三牛眼轮组件的结构示意图。

具体实施方式

下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

如图1和图2所示,根据本发明优选实施方式的一种锁螺丝设备,包括:工作台100、治具200、第一夹持组件300、驱动装置400、锁紧装置500、机器人600、第二夹持组件700以及载物装置800。

其中,治具200放置于工作台100上。第一夹持组件300用于对压料组件220进行夹持。驱动装置400转动安装于工作台100上,驱动装置400用于带动第一夹持组件300转动。锁紧装置500用于在压料组件220将物料进行压住时将驱动装置400锁住。

机器人600安装于工作台100上,机器人600用于在物料上锁紧螺丝,在本实施例中,机器人600设置有两个且安装于工作台100的支撑平台的上方的工作台100的台架上。第二夹持组件700安装于压料组件220上,第二夹持组件700用于对物料进行夹持。工作台100的支撑平台还安装有用于提供螺丝的供料器。

如图3所示,治具200包括用于放置物料的载料组件210以及用于压住物料的压料组件220。

如图3和图4所示,载料组件210包括底板211和安装于底板211上的多个支撑块212。每个支撑块211上设置有仿形槽,各仿形槽的形状契合物料的形状而对物料进行支撑,根据不同形状的物料可更换支撑块211。支撑块212的数量可根据物料的面积大小进行选择。

底板211的一侧侧壁上开设有上下贯通的限位槽2111,限位槽2111的数量可根据需要选择设置,本实施例中,限位槽2111设置有两个。底板211上开设有定位孔2112,定位孔2112位于底板211相对于限位槽2111的另一侧。底板211上设置有两组把手2113,两组把手2113分别位于底板211相对于限位槽2111和定位孔2112的另外两侧,每组把手2113的数量为两个。

如图3和图5所示,压料组件220包括顶板221以及安装于顶板221上以压住物料的按压件222。顶板221呈镂空的板状,通过镂空顶板221使得顶板221上具有多个通孔,以减轻顶板221的重量以及方便安装按压件222。按压件222呈柱状,按压件222设置有多个,按压件222的数量以及排布位置可根据物料的形状以及物料上所需按压的位置进行设置。

顶板221的两侧均安装有固定块223,固定块223侧壁上形成有上下贯穿固定块223的凹槽2231。在本实施例中,顶板221的每侧侧壁上设置有两块固定块23,而凹槽231则位于固定块23的最外侧壁上。固定块223与把手2113位于同一侧。在其他实施例中,固定块23的数量可根据需要进行选择,可以是一块或者三块以上。

结合图3、图4和图5所示,载料组件210与压料组件220之间设置有定位组件。定位组件包括安装于底板211上的第一定位件2114以及安装于顶板221上的第二定位件2211。第一定位件2114上开设有定位凹槽21141,第二定位件2211上设置有定位凸块22111,在按压件222对放置于支撑块212上的物料进行按压固定时,定位凸块22111同时进入定位凹槽21141内以实现载料组件210与压料组件220之间的定位,保证精准按压固定。在其他实施例中,也可以在第一定位件2114上设置定位凸块,在第二定位件2211上开设定位凹槽。

如图6和图7所示,第一夹持组件300安装于驱动装置400上,在本实施例中,第一夹持组件300设置有两组以对应夹取顶板221两侧的固定块223。具体的,第一夹持组件300包括安装板301、第一气缸302和压块303。在本实施例中,第一气缸302和压块303为一组而设置有两组,以对应夹取顶板221一侧的两个固定块223。

进一步的,安装板301与驱动装置400配合安装,第一气缸302的缸体与安装板301固定安装,压块303与第一气缸302的伸缩杆固定安装,第一气缸302带动压块303运动以配合安装板301夹取或者释放压料组件220。

如图7所示,压块303形成有一凸起部3031,凸起部3031位于压块303的底部,并且凸起部3031的两侧与压块303之间形成两个容纳槽。压块303在第一气缸302带动下下降时,凸起部3031则会插入固定块223上的凹槽2231内从而配合安装板301夹取压料组件220的固定块223。在其他实施例中,也可以不设置凸起部3031和凹槽2231。

在本实施例中,安装板301上安装有导向杆304,导向杆304与驱动装置400之间安装有导向轴承305,具体的,导向杆304一端与安装板301固定安装、另一端穿过驱动装置400且与驱动装置400之间设置导向轴承305。安装板301与第二气缸306的缸体配合安装,第三气缸306的伸缩轴与驱动装置400配合安装。通过第二气缸306能够带动安装板301升降,当第一气缸302带动压块303下压而配合安装板301夹取压料组件220的固定块223时,第二气缸306再带动安装板301下降以带动压料组件220下降对物料进行压紧,也能够提高对物料的压紧程度。

如图6所示,驱动装置400包括支架410和第三气缸420,第三气缸420的缸体与工作台100转动安装,第三气缸420的伸缩杆与支架410转动安装,支架410转动安装于工作台100上。

支架410包括平行设置的两根第一连杆411以及连接第一连杆411的第三连杆412,第一连杆411、第三连杆412的数量可根据需要进行选择。在其他实施例中,支架410也可以是其他结构。工作台100的支撑平台上安装有底座430,底座430配合第一连杆411而也设置有两个,支架410的两根第一连杆411的一端均通过对应的第一转轴440与对应的底座430转动安装。在本实施中,结合图8,第三气缸306的伸缩轴与第一连杆411固定安装,导向杆304与第一连杆411之间设置导向轴承305。

在本实施例中,底座430上安装有限位块450,限位块450可以通过倾斜放置或者加工而产生一斜面451,限位块450基于该斜面451可用于限制支架410转动的角度,例如当第一连杆411以第一转轴440为支点而顺时针转动时,第一连杆411的原本垂直于水平面的端面也因转动而倾斜,当第一连杆411的该端面因转动而倾斜而接触限位块450的斜面451时,第一连杆411则无法再继续转动,从而达到限位的效果。在其他实施例中,限位块450也可以不通过该斜面进行限位。

第三气缸420对应两根第一连杆411也设置两个,第三气缸420的缸体与工作台100转动安装,第三气缸420的伸缩杆与支架410转动安装。具体的,第三气缸420的缸体与工作台100的安装架110转动安装。基于此,由于第三气缸420的缸体与工作台100、第三气缸420的伸缩杆与支架410都是转动安装,所以第三气缸420能够很好的对支架410进行推动并使得支架410以第一转轴440为支点产生转动。

进一步的,第三气缸420的缸体上安装有固定件,固定件上安装有第二转轴,第二转轴通过轴承与轴承座配合安装,轴承座与工作台100的安装架110固定安装。第三气缸420的伸缩杆通过鱼眼轴承460与支架410转动安装,具体为,第一连杆411上安装有第三转轴414,第三转轴414通过鱼眼轴承460与第三气缸420的伸缩杆转动安装。

如图6所示,锁紧装置500包括第五气缸510,驱动装置400上开设有锁定孔,第五气缸510的伸缩轴能够插入锁定孔内以将驱动装置400锁定。

具体的,支架410还包括两根分别与第一连杆411相连的第三连杆413,第三连杆413竖直设置,第三连杆413一端与第一连杆411相连、另一端开设有锁定孔。第三连杆413与第一转轴440位于第一连杆411的两端。

在本实施例中,通过第三气缸420将支架410转动抬升,通过第一气缸302带动压块303并配合安装板301将压料组件220夹取住。第三气缸420再将支架410转动下降,使得第一连杆411的端部插入安装槽120内,安装槽120开设于工作台100的支撑平台的下方,第五气缸510带动其伸缩轴插入第三连杆413的锁定孔内以将支架410锁定。第二气缸306带动安装板301下降使得按压件222将支撑块212上的物料压住并压紧。

如图3所示,第二夹持组件700设置有两组。在本实施例中,两组第二夹持组件700对称安装于顶板221上。

如图8所示,第二夹持组件700包括连接件710、夹料件720、第四气缸730和推拉件740。

具体的,连接件710转动安装于压料组件220上。进一步的,连接件710竖直设置,顶板221上安装有连接块750,连接件710通过第一连接轴760与连接块750转动安装,第一连接轴760同时穿过连接块750和连接件710,第一连接轴760靠近连接件710顶部设置,连接块750设置有两个且分别位于连接件710的两侧。

夹料件720安装于连接件710上,夹料件720具体安装于连接件710的下端部,两组第二夹持组件700的夹料件720相对设置。

推拉件740与第四气缸730配合安装,推拉件740包括第一连接部741、第二连接部742和第三连接部743,第一连接部741与第四气缸730的伸缩轴固定安装,第四气缸730的缸体安装于顶板221上。第二连接部742和第三连接部743平行设置且一端均安装于第一连接部741上,第一连接部741、第二连接部742和第三连接部743一体成型。连接件710的顶部能够插入第二连接部742和第三连接部743之间。

推拉件740上安装有第二连接轴770,第二连接轴770同时穿过第二连接部742和第三连接部743。连接件710上开设有卡槽711,卡槽711在连接件710的顶部沿竖直方向向下开设且同时贯穿连接件710的两侧,从而能够保证在连接件710的顶部插入第二连接部742和第三连接部743之间时,第二连接轴770能够进入卡槽711内。

推拉件740在第四气缸730的驱动下通过第二连接轴770和卡槽711对连接件710进行推拉,两个夹料件720在对应的连接件710的带动下对物料进行夹持和松开。在推拉件740对连接件710进行推动时,两个夹料件720对物料进行夹持,在推拉件740对连接件710进行拉动时,两个夹料件720对物料进行松开。

如图9和图10所示,载物装置800包括用于放置治具200的支撑架810以及安装于支撑架810上的阻挡锁定组件。工作台100上形成有锁止槽130,阻挡锁定组件用于对治具200进行阻挡并配合锁止槽130与工作台100配合互锁。在本实施例中,阻挡锁定组件设置有两组。

如图10所示,锁止槽130由固定安装于工作台100一侧侧壁的安装块140与工作台100的侧壁围设而成。位于安装块140靠近工作台100的侧壁以及远离工作台100的侧壁的两侧分别开设有第一槽体和第二槽体,第一槽体和第二槽体相互连通,第一槽体和第二槽体可以均与安装块140的顶部贯通,第一槽体在工作台100的侧壁上的投影面积小于第二槽体在工作台100的侧壁上的投影面积,即第二槽体的下端部靠近第一槽体一侧具有阻挡部141,该阻挡部141也为第一槽体的底部。通过第一槽体、第二槽体、阻挡部141和工作台100的侧壁形成该锁止槽130。

如图9和图10所示,阻挡锁定组件包括连杆821、锁止块822和阻挡块823。连杆821转动安装于支撑架810上,阻挡块823固定安装于连杆821上,锁止块822固定安装于连杆821的端部,锁止块822上形成有一凸起部8221,阻挡块823用于对放置于支撑架810上的治具200进行阻挡并随连杆821的转动而解除阻挡,凸起部8221随连杆821的转动而转动至锁止槽130内以将载物装置800和工作台100相互锁住。

将锁止块822和凸起部8221经第一槽体而插入第二槽体的上端部,转动连杆821而带动锁止块822和凸起部8221转动,当凸起部8221转动插入第二槽体的下端部时,此时,凸起部8221受到阻挡部141的阻挡,使得载物装置800与工作台100锁住。同时,当治具200放置于支撑架810上时,转动连杆821而带动阻挡块823转动并对治具200进行阻挡,可以防止治具200在运输中掉落;当需要移动治具200时,则再转动连杆821而带动阻挡块823转动解除对治具200的阻挡。

如图9所示,支撑架810上设置有两组第一导向轮组和两组第一牛眼轮组以方便移动治具200。每组第一导向轮组由多个排成一排的第一导向轮910组成,每组第一牛眼轮组由多个排成一排的第一牛眼轮1010组成。两组第一导向轮组分别位于两组阻挡锁定组件的外侧,两组第一牛眼轮组分别位于阻挡锁定组件的内侧。第一导向轮910与治具200的底板211的侧壁抵接,第一牛眼轮1010与治具200的底板211的底部抵接。通过设置第一导向轮组和第一牛眼轮组从而方便将治具200移动至工作台100上。

另外如图6所示,在工作台100的支撑平台上设置有两组第二导向轮组和两组第二牛眼轮组以方便移动治具200。每组第二导向轮组由多个排成一排的第二导向轮2010组成,每组第二牛眼轮组由多个排成一排的第二牛眼轮3010组成。一排第二导向轮2010与一排第一导向轮910相对应设置,一排第二牛眼轮3010与一排第一牛眼轮1010相对应设置。两组第二牛眼轮组位于两组第二导向轮组之间。

如图6所示,位于两组第一夹持组件300之间的工作台100上安装有两组第三牛眼轮组件4000,两组第三牛眼轮组件同时也位于对应的两组第二导向轮组之间。

如图11所示,第三牛眼轮组件4000包括升降板4001、第三牛眼轮4002、第六气缸4003、导向轴4004和轴套4005。

结合图11和图6,第三牛眼轮4002设置有多个且安装于升降板4001,第三牛眼轮4002与相对应的第二牛眼轮3010设置,两组第三牛眼轮组件的第三牛眼轮4002与两组第二牛眼轮组的第二牛眼轮3010排成两排。导向轴4004的一端与工作台100的支撑平台的底部固定安装,导向轴4004的另一端穿过升降板4001且与升降板4001之间设置有轴套4005。第六气缸4003的缸体与升降板4001固定安装,第六气缸4003的伸缩轴与工作台100的支撑平台的底部固定安装。工作台100的支撑平台上开设有供第三牛眼轮4002伸出的通孔,通过第六气缸4003带动升降板4001升降,从而能够将第三牛眼轮4002从工作台100的支撑平台的底部穿过支撑平台而升起。

如图6和图4所示,工作台100的支撑平台上还安装有定位柱101和定位块102。移动治具200,使得定位柱101插入底板211的限位槽2111内实现定位,同时底板211的侧壁与定位块102抵接。另外,工作台100的支撑平台底部还安装有第七气缸,通过第七气缸伸出其伸缩轴穿过工作台100的支撑平台而插入底板211的定位孔2112内实现再次定位。

结合图1~图11,本实施例的工作原理为:

放置有未锁螺丝的物料的载料组件210放置在载物装置800的支撑架810上,通过第一导向轮910和第一牛眼轮1010、第二导向轮2010和第二牛眼轮3010、第三牛眼轮4002非常省力的推动载料组件210移至工作台100上,最终将载料组件210推动至定位柱101插入底板211的限位槽2111内,底板211的侧壁与定位块102抵接,此时,第六气缸4003带动第三牛眼轮4002下降,使得载料组件210平稳的放置工作台100的支撑平台上,第七气缸伸出其伸缩轴插入底板211的定位孔2112内,至此将放置有待加工的物料的载料组件210定位完成。

第三气缸420带动支架410转动下降,使得第三连杆413伸入安装槽120内,此时,第五气缸510带动其伸缩轴插入锁定孔内从而锁定支架410。第三气缸420带动支架410转动下降的同时,第一夹持组件300带动压料组件220也转动下降,使得按压件222压住物料,然后机器人600对物料进行锁螺丝。

在完成锁螺丝之后,第四气缸730对连接件710进行推动,两个夹料件720则对物料进行夹持。第五气缸510带动其伸缩轴从锁定孔内抽出,第三气缸420带动支架410转动上升,从而带动物料转动上升以方便取走物料,同时空置的载料组件210再移出至载物装置800的支撑架810上以重新放置未锁螺丝的物料。

前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

- 一种螺丝锁付装置、螺丝锁付机器人及螺丝锁付方法

- 流水线用自动锁螺丝设备及锁丝方法

- 双视觉识别检测功能螺丝锁付装置及螺丝锁付方法

- 取锁螺丝装置和全自动锁螺丝机

- 一种自动锁螺丝机及用于锁螺丝机的等分旋转机构

- 防螺丝反弹装置、锁螺丝定位机构及锁螺丝设备

- 螺丝锁附设备及包括其的螺丝锁附系统