一种全自动化成分容一体设备

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及圆柱锂电池制造设备技术领域,具体为一种全自动化成分容一体设备。

背景技术

近年来,电池以其高能量密度、高电压、高循环、高安全性、绿色环保等优良性能在电子产品等各个领域得到广泛应用,在电池制作完成后,为验证产品电池的质量及性能并进一步疏通离子在正负极之间的传输路径,提高电池后期使用过程中的循环性能,确保出厂后产品的安全性能,在出货前需对电芯进行化成分容处理,锂电池在装配完成时是没有电的,必须充电激活,首次充电就被称为“化成”,用于激活电池体内的活性材料。“分容”则是对电池进行充电放电,检测分容充满时的放电容量,来确定电池的容量,只有测试的容量满足或大于设计容量的电池是合格的。这个通过容量测试筛选出合格电池的过程叫分容。

经检索,中国专利公告号:CN109065937A公开了一种托盘式电池分容柜包括柜体、多个恒流组件及多个夹持组件,柜体设置有分容腔,多个恒流组件间隔设置于分容腔内,在一个恒流组件中,恒流组件包括支撑板及多个导电架,支撑板的两端分别与分容腔相对的两内侧壁连接,多个导电架间隔设置于支撑板上,每一夹持组件对应设置于一恒流组件上,夹持组件包括多个电池夹具,在一个电池夹具中,电池夹具包 括托盘、电池固定组件及金属贴片。该方案在电池电芯的化成分容处理时需要采用人工上下料的方式,需要专人来操作,操作麻烦,并且传统的电芯托盘不同尺寸需要不同夹具,导致生产成本的增加,因此,需要一种全自动化成分容一体设备对上述问题做出改善。

发明内容

(1)要解决的技术问题

针对现有技术的不足,本发明的目的在于提供一种全自动化成分容一体设备,旨在解决现有技术下电池电芯的化成分容处理时需要采用人工上下料的方式,需要专人来操作,操作麻烦,并且传统的电芯托盘不同尺寸需要不同夹具,导致生产成本的增加的问题。

(2)技术方案

为了解决上述技术问题,本发明提供了这样一种全自动化成分容一体设备,包括:

全自动化成柜,所述全自动化成柜设置有两排,每排所述全自动化成柜均设置有多个且对应设置,所述全自动化成柜包括柜体,两排所述柜体的开口端等间距固定连接有三个支撑柱,所述支撑柱与柜体的内壁之间以及柜体内部的两侧均固定连接有放置板,同一水平面上相邻的两个所述放置板之间用于固定一个自动可调节夹具;

全自动化上料平台,所述全自动化上料平台安装于两排全自动化成柜的一端;

全自动化下料平台,所述全自动化下料平台安装于两排全自动化成柜的另一端,所述全自动化下料平台和全自动化上料平台均包括防护罩,所述防护罩内部底端的两侧均固定连接有底板,所述底板上安装有输料机构,两个所述输料机构的底端之间安装有输送台,所述防护罩上与输送台对应处开设有过料口;

流转上下料叉车,所述流转上下料叉车包括位于每排全自动化成柜之间的移动轨道,所述移动轨道的两端分别延伸至全自动化上料平台和全自动化下料平台内部,所述移动轨道上滑动安装有移动座,所述移动座的顶部设置有固定架,所述固定架的内部安装有安装架,所述安装架上放置有电芯可调节托盘。

使用本技术方案的全自动化成分容一体设备时,将转载电芯的电芯可调节托盘通过过料口放置到全自动化上料平台的输送台上,通过输送台工作将电芯可调节托盘移动输送到两组输料机构上,并在输料机构上纵向排列设置,然后通过移动轨道驱动移动座横向移动,将固定架和安装架移动至全自动化上料平台内,并将两组输送台上的电芯可调节托盘安装到安装架上,再通过流转上下料叉车带动全自动化上料平台处上料的电芯可调节托盘在全自动化成柜之间流转,并将电芯可调节托盘放置到指定位置的全自动化成柜内,将电芯可调节托盘放置到空置的自动可调节夹具上,自动可调节夹具自动关夹,开始化成分容,在电芯化成分容完成后,流转上下料叉车到达指定位置,叉取化成分容完成后的电芯可调节托盘,并移动至全自动化下料平台后,将电芯可调节托盘放置在全自动化下料平台的输料机构后,全自动化下料平台将输料机构上的电芯可调节托盘取下,流转至后工序,本发明实现全自动化操作,降低人工,简化工序,同时还可对接前后工序的全自动生产流水线,实现电芯的全自动化成分容。

优选地,所述输料机构包括安装于底板顶部的底座、设置于底座正上方的顶座以及安装于底座和顶座之间的输送带,所述底座与底板之间通过第一移动滑轨滑动连接,所述输送带在底座与顶座之间安装有两组输送带,所述输送带的外侧等间距固定连接有多个固定板,两组所述输送带之间位于同一水平面上的两个固定板用于放置一个电芯可调节托盘,所述输送台固定安装于两组输料机构的底座之间。

进一步的,所述安装架的两侧均纵向安装有多组放置条,一组所述放置条为水平设置的两根,所述电芯可调节托盘安装于一组的两根放置条之间,所述固定架的底部与移动座的顶部之间安装有第二移动滑轨,所述第二移动滑轨用于将固定架在两组所述全自动化成柜之间来回移动,所述固定架的内部还安装有用于调节安装架高度的驱动件。

更进一步的,所述电芯可调节托盘包括托盘体,所述托盘体的底部为开口结构,所述托盘体的内部等间距固定安装有多个固定电芯限位板,每个所述固定电芯限位板的一侧均设置有调节电芯限位板,所述固定电芯限位板与调节电芯限位板的顶部均开设有多组位置对应的极耳槽,所述固定电芯限位板与相近的调节电芯限位板之间用于安装有电芯,所述电芯的极耳卡入到固定电芯限位板与调节电芯限位板上的极耳槽内,所述托盘体上设置有用于带动调节电芯限位板移动的第二间距调节组件。

更进一步的,所述第二间距调节组件包括固定安装于托盘体内部两侧的固定滑轨,所述固定滑轨上滑动连接有移动滑条,所述调节电芯限位板的两端分别与两个移动滑条固定连接,所述移动滑条的顶部沿长度方向开设有通槽,所述固定滑轨上螺栓连接有穿过通槽的第二锁紧螺栓。

更进一步的,所述自动可调节夹具包括夹具板,所述夹具板的顶部等间距固定连接有多个固定化成夹板,所述固定化成夹板的一侧设置有调节化成夹板,所述固定化成夹板与调节化成夹板的顶部均开设有多组位置对应的夹槽,每个所述夹槽内均设置有自动化成夹,所述固定化成夹板与调节化成夹板的背端均固定安装有接头,所述接头与自动化成夹电性连接,所述接头与全自动化成柜内的控制板电性连接,所述夹具板上设置有用于带动调节化成夹板移动的第一间距调节组件。

更进一步的,所述第一间距调节组件包括设置于夹具板下方的移动板以及固定安装于夹具板底部一侧中间位置的电机,所述电机的输出端上固定连接有丝杆,所述移动板底部固定安装有螺纹套,所述螺纹套与丝杆螺纹连接,所述夹具板上与调节化成夹板对应处开设有开槽,所述调节化成夹板底部与移动板之间通过连接块固定连接。

更进一步的,所述第一间距调节组件还包括设置于夹具板底部前后两端的导向杆,所述导向杆的两端与夹具板之间通过固定杆套固定连接,所述移动板的底部固定连接有滑套,所述滑套与导向杆滑动套接。

更进一步的,所述夹具板的前端上方且位于固定化成夹板与调节化成夹板的前方横向设置有滑杆,所述固定化成夹板与滑杆之间通过固定片固定连接,所述调节化成夹板的前端固定连接有连接片,所述连接片与滑杆滑动套接。

更进一步的,所述夹具板的两侧与放置板之间通过第一锁紧螺栓固定连接。

(3)有益效果

与现有技术相比,本发明的有益效果在于:

1、本发明通过将转载电芯的电芯可调节托盘通过过料口放置到全自动化上料平台的输送台上,通过输送台工作将电芯可调节托盘移动输送到两组输料机构上,并在输料机构上纵向排列设置,然后通过移动轨道驱动移动座横向移动,将固定架和安装架移动至全自动化上料平台内,并将两组输送台上的电芯可调节托盘安装到安装架上,再通过流转上下料叉车带动全自动化上料平台处上料的电芯可调节托盘在全自动化成柜之间流转,并将电芯可调节托盘放置到指定位置的全自动化成柜内,将电芯可调节托盘放置到空置的自动可调节夹具上,自动可调节夹具自动关夹,开始化成分容,在电芯化成分容完成后,流转上下料叉车到达指定位置,叉取化成分容完成后的电芯可调节托盘,并移动至全自动化下料平台后,将电芯可调节托盘放置在全自动化下料平台的输料机构后,全自动化下料平台将输料机构上的电芯可调节托盘取下,流转至后工序,实现全自动化操作,降低人工,简化工序,同时还可对接前后工序的全自动生产流水线,实现电芯的全自动化成分容。

2、本发明通过设置的第二间距调节组件,通过松开第二锁紧螺栓,可带动移动滑条在固定滑轨上滑动,从而带动调节电芯限位板进行移动,用于调节一组电芯放置组件中的固定电芯限位板和调节电芯限位板之间的间距,可根据电芯尺寸对电芯可调节托盘进行调节,提高电芯可调节托盘的适用性,通过设置的第一间距调节组件,通过电机驱动丝杆转动,从而带动螺纹套在丝杆上轴向移动,带动移动板进行移动,进而带动调节化成夹板进行移动,用于调整调节化成夹板与固定化成夹板之间的间距,将调节化成夹板与固定化成夹板之间的距离与电芯可调节托盘的调节相适配,提高自动可调节夹具的适配性,实现多款圆柱电芯的全自动化成分容。

附图说明

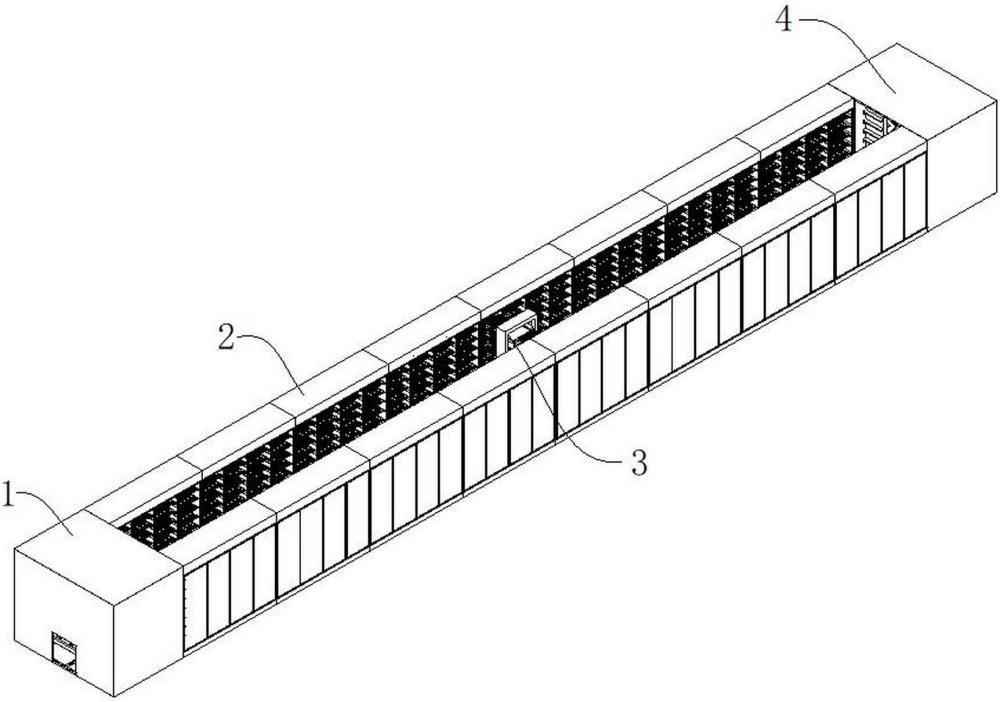

图1为本发明的整体结构示意图;

图2为本发明的全自动化上料平台结构示意图;

图3为本发明的全自动化上料平台的部分结构示意图;

图4为本发明的流转上下料叉车结构示意图;

图5为本发明的流转上下料叉车部分结构示意图;

图6为本发明的调节电芯限位板结构示意图;

图7为本发明的全自动化成柜结构示意图;

图8为本发明的自动可调节夹具结构示意图一;

图9为本发明的自动可调节夹具结构示意图二;

图10为本发明的自动可调节夹具结构示意图三。

附图中的标记为:1、全自动化上料平台;11、防护罩;111、过料口;112、底板;12、输料机构;121、底座;122、顶座;123、输送带;1231、固定板;13、输送台;14、第一移动滑轨;

2、全自动化成柜;21、柜体;22、支撑柱;23、放置板;24、自动可调节夹具;241、夹具板;242、固定化成夹板;2421、夹槽;2422、固定片;2423、接头;243、调节化成夹板;2431、连接片;244、滑杆;245、第一锁紧螺栓;246、第一间距调节组件;2461、移动板;2462、电机;2463、丝杆;2464、螺纹套;2465、固定杆套;2466、导向杆;2467、滑套;

3、流转上下料叉车;31、移动轨道;32、移动座;33、固定架;34、第二移动滑轨;35、安装架;36、放置条;37、电芯可调节托盘;371、托盘体;372、固定电芯限位板;3721、极耳槽;373、调节电芯限位板;374、电芯;375、固定滑轨;3751、第二锁紧螺栓;376、移动滑条;3761、通槽;

4、全自动化下料平台。

具体实施方式

本具体实施方式是一种全自动化成分容一体设备,如图1-图10所示,包括全自动化上料平台1、全自动化成柜2、流转上下料叉车3及全自动化下料平台4,全自动化成柜2设置有两排,每排全自动化成柜2均设置有多个且对应设置,全自动化成柜2包括柜体21,两排柜体21的开口相对设置,两排柜体21的开口端等间距固定连接有三个支撑柱22,支撑柱22与柜体21的内壁之间以及柜体21内部的两侧均固定连接有放置板23,同一水平面上相邻的两个放置板23之间用于固定一个自动可调节夹具24,全自动化上料平台1安装于两排全自动化成柜2的一端,全自动化下料平台4安装于两排全自动化成柜2的另一端,全自动化下料平台4和全自动化上料平台1均包括防护罩11,防护罩11的开口朝向全自动化成柜2,防护罩11内部底端的两侧均固定连接有底板112,底板112上安装有输料机构12,两个输料机构12的底端之间安装有输送台13,防护罩11上与输送台13对应处开设有过料口111,全自动化上料平台1的过料口111为进料口,全自动化下料平台4的过料口111为出料口,流转上下料叉车3包括位于每排全自动化成柜2之间的移动轨道31,移动轨道31的两端分别延伸至全自动化上料平台1和全自动化下料平台4内部,移动轨道31上滑动安装有移动座32,移动座32的顶部设置有固定架33,固定架33的内部安装有安装架35,安装架35上放置有电芯可调节托盘37,电芯可调节托盘37上装载有电芯374。

该全自动化成分容一体设备在使用时,将转载电芯374的电芯可调节托盘37通过过料口111放置到全自动化上料平台1的输送台13上,通过输送台13工作将电芯可调节托盘37移动输送到两组输料机构12上,并在输料机构12上纵向排列设置,然后通过移动轨道31驱动移动座32横向移动,将固定架33和安装架34移动至全自动化上料平台1内,并将两组输送台13上的电芯可调节托盘37安装到安装架34上,再通过流转上下料叉车3带动全自动化上料平台1处上料的电芯可调节托盘37在全自动化成柜2之间流转,并将电芯可调节托盘37放置到指定位置的全自动化成柜2内,将电芯可调节托盘37放置到空置的自动可调节夹具24上,自动可调节夹具24自动关夹,开始化成分容,在电芯374化成分容完成后,流转上下料叉车3到达指定位置,叉取化成分容完成后的电芯可调节托盘37,并移动至全自动化下料平台4后,将电芯可调节托盘37放置在全自动化下料平台4的输料机构12后,全自动化下料平台4将输料机构12上的电芯可调节托盘37取下,流转至后工序,本发明实现全自动化操作,降低人工,简化工序,同时还可对接前后工序的全自动生产流水线,实现电芯的全自动化成分容。

在本实施例中,如图2和图3所示,输料机构12包括安装于底板112顶部的底座121、设置于底座121正上方的顶座122以及安装于底座121和顶座122之间的输送带123,底座121与底板112之间通过第一移动滑轨14滑动连接,第一移动滑轨14的移动方向与移动轨道31的移动方向一致,顶座122与防护罩11的内部顶端滑动连接,保障输料机构12移动的稳定性,输送带123在底座121与顶座122之间安装有两组输送带123,输送带123为现有技术,在此不做过多赘述,输送带123为纵向设置,输送带123的外侧等间距固定连接有多个固定板1231,两组输送带123之间位于同一水平面上的两个固定板1231用于放置一个电芯可调节托盘37,输送台13固定安装于两组输料机构12的底座121之间,在全自动化上料平台1对电芯可调节托盘37上料时,将电芯可调节托盘37放置到输送台13上,通过输送台13将电芯可调节托盘37移动至输料机构12的两组输送带123之间,通过输送带123的转动,带动其外侧的固定板1231输送移动,通过两组输送带123的固定板1231置于电芯可调节托盘37的两侧,将电芯可调节托盘37托起,从而将电芯可调节托盘37在两组输送带123之间纵向排列放置,实现电芯可调节托盘37的自动上料操作。

作为上述实施例的优选,固定板1231远离输送台13一端的顶部固定连接有限位板,限位板用于阻挡电芯可调节托盘37从固定板1231上脱离;

输送台13在两组输料机构12之间来回输送,用于将输料机构12均分上料到两组输料机构12上。

在本实施例中,如图4、图5和图6所示,安装架35的两侧均纵向安装有多组放置条36,一组放置条36为水平设置的两根,电芯可调节托盘37安装于一组的两根放置条36之间,固定架33的底部与移动座32的顶部之间安装有第二移动滑轨34,第二移动滑轨34用于将固定架33在两组全自动化成柜2之间来回移动,固定架33的内部还安装有用于调节安装架35高度的驱动件,驱动件为液压缸、电动伸缩缸、电机驱动组件中的一种,在流转上下料叉车3流转电芯可调节托盘37时,先将安装架35移动到全自动化上料平台1内部,通过第二移动滑轨34驱动移动座32纵向移动,从而带动固定架33和安装架35移动,将安装架35移动至输料机构12内,将放置条36置于输料机构12上的电芯可调节托盘37下方,再通过驱动件驱动安装架35上升,从而通过放置条36将电芯可调节托盘37托起装载到安装架35上,通过流转上下料叉车3对上料处的电芯可调节托盘37进行流转,并将其移动到指定位置的全自动化成柜2处,在放置到全自动化成柜2内的自动可调节夹具24上进行化成分容处理。

本申请的一较佳示例中,在流转上下料叉车3上料和下料时,流转上下料叉车3移动至全自动化上料平台1内,此时,第一移动滑轨14将输料机构12移动至靠近全自动化成柜2处,从而便于将电芯可调节托盘37装载到流转上下料叉车3上或将流转上下料叉车3上的电芯可调节托盘37放置到全自动化下料平台4内。

本申请的一较佳示例中,输料机构12上的两组输送带123之间可纵向放置8个电芯可调节托盘37,安装架35一侧可同时装载输料机构12上的8个电芯可调节托盘37,全自动化成柜2内通过放置板23分成32个容纳腔,32个容纳腔为4X8的排列设置,安装架35可一次性将一侧的8个电芯可调节托盘37叉取到全自动化成柜2内放置,大大提高电芯的流转效率。

在本实施例中,如图6所示,电芯可调节托盘37包括托盘体371,托盘体371的底部为开口结构,托盘体371的内部等间距固定安装有多个固定电芯限位板372,每个固定电芯限位板372的一侧均设置有调节电芯限位板373,电芯限位板372与一侧的调节电芯限位板373为一组电芯放置组件,固定电芯限位板372与调节电芯限位板373的顶部均开设有多组位置对应的极耳槽3721,固定电芯限位板372与相近的调节电芯限位板373之间用于安装有电芯374,电芯374的极耳卡入到固定电芯限位板372与调节电芯限位板373上的极耳槽3721内,通过将电芯374安装到一组电芯放置组件的固定电芯限位板372和调节电芯限位板373之间,并将电芯374的极耳卡入到固定电芯限位板372与调节电芯限位板373上的极耳槽3721内,用于将电芯374在电芯可调节托盘37上进行安装。

本申请的一较佳示例中,放置条36的截面为L型结构,一组的两个放置条36之间的间距与托盘体371的长度相适配,用于将托盘体371稳固放置在一组的放置条36之间,其次,放置条36的顶部固定连接有第一定位销,托盘体371的底部开设有与第一定位销位置对应的第一定位孔,第一定位销插入第一定位孔内,用于将托盘体371定位放置,避免托盘体371位置偏离,影响与自动可调节夹具24的配合精度。

在本实施例中,如图7所示,夹具板241的两侧与放置板23之间通过第一锁紧螺栓245固定连接,用于将夹具板241固定安装在放置板23上,其中,放置板23的顶部固定连接有第二定位销,夹具板241的底部开设有与第二定位销位置对应的第二定位孔,第二定位销插入第二定位孔,用于夹具板241的定位安装,保障自动可调节夹具24安装位置的准确性。

在本实施例中,如图8、图9和图10所示,自动可调节夹具24包括夹具板241,夹具板241的顶部等间距固定连接有多个固定化成夹板242,固定化成夹板242的一侧设置有调节化成夹板243,

固定化成夹板242与调节化成夹板243的顶部均开设有多组位置对应的夹槽2421,每个夹槽2421内均设置有自动化成夹,固定化成夹板242与调节化成夹板243的背端均固定安装有接头2423,接头2423与固定化成夹板242及调节化成夹板243内全部的自动化成夹之间电性连接,自动化成夹为现有技术,在此不做过多赘述,接头2423与全自动化成柜2内的控制板电性连接,在将电芯可调节托盘37与自动可调节夹具24装配时,将电芯可调节托盘37安装到自动可调节夹具24的顶部,电芯374两端的极耳分别置于固定化成夹板242和调节化成夹板243的夹槽2421内,自动化成夹收到电子信号,自动夹住电芯374的极耳后开始化成分容操作。

作为上述实施例的优选,一个自动可调节夹具24上的自动可调节夹具24和调节化成夹板243的数量与一个电芯可调节托盘37上的固定电芯限位板372和调节电芯限位板373数量相同且相对应,夹槽2421与极耳槽3721的数量相同且对应,使得自动可调节夹具24能够同时对电芯可调节托盘37上安装的电芯进行化成分容处理。

本申请的一较佳示例中,夹具板241顶部的四个拐角处均固定连接有第三定位销,托盘体371的底部开设有与第三定位销位置对应的第三定位孔,第三定位销可插入第三定位孔内,用于将电芯可调节托盘37与自动可调节夹具24定位装配,保障电芯可调节托盘37与自动可调节夹具24之间的精准度。

本申请的一较佳示例中,夹槽2421和极耳槽3721的顶部均为V字型进口,扩大夹槽2421和极耳槽3721进口的宽度,从而便于电芯374的极耳卡入到夹槽2421和极耳槽3721的内部。

在本实施例中,如图6所示,托盘体371上设置有用于带动调节电芯限位板373移动的第二间距调节组件,第二间距调节组件包括固定安装于托盘体371内部两侧的固定滑轨375,固定滑轨375与调节电芯限位板373呈垂直设置,固定滑轨375上滑动连接有移动滑条376,调节电芯限位板373的两端分别与两个移动滑条376固定连接,移动滑条376的顶部沿长度方向开设有通槽3761,固定滑轨375上螺栓连接有穿过通槽3761的第二锁紧螺栓3751,通过松开第二锁紧螺栓3751,可带动移动滑条376在固定滑轨375上滑动,从而带动调节电芯限位板373进行移动,用于调节一组电芯放置组件中的固定电芯限位板372和调节电芯限位板373之间的间距,在调节电芯限位板373调节到合适位置后,通过第二锁紧螺栓3751锁紧将移动滑条376在固定滑轨375上固定,从而将调节电芯限位板373位置固定,可根据电芯尺寸对电芯可调节托盘37进行调节,提高电芯可调节托盘37的适用性。

在本实施例中,如图10所示,夹具板241上设置有用于带动调节化成夹板243移动的第一间距调节组件246,第一间距调节组件246包括设置于夹具板241下方的移动板2461以及固定安装于夹具板241底部一侧中间位置的电机2462,电机2462的输出端上固定连接有丝杆2463,移动板2461底部固定安装有螺纹套2464,螺纹套2464与丝杆2463螺纹连接,夹具板241上与调节化成夹板243对应处开设有开槽,开槽的宽度适配调节化成夹板243的移动距离,调节化成夹板243底部与移动板2461之间通过连接块固定连接,通过电机2462驱动丝杆2463转动,从而带动螺纹套2464在丝杆2463上轴向移动,带动移动板2461进行移动,进而带动调节化成夹板243进行移动,用于调整调节化成夹板243与固定化成夹板242之间的间距,将调节化成夹板243与固定化成夹板242之间的距离与电芯可调节托盘37的调节相适配,提高自动可调节夹具24的适配性。

作为上述实施例的优选,在本实施例中,如图10所示,第一间距调节组件246还包括设置于夹具板241底部前后两端的导向杆2466,导向杆2466的两端与夹具板241之间通过固定杆套2465固定连接,移动板2461的底部固定连接有滑套2467,滑套2467与导向杆2466滑动套接,在移动板2461移动时,移动板2461通过滑套2467在导向杆2466上滑动,对移动板2461起到限位导向的作用,提高移动板2461移动的稳定性,进而提高调节化成夹板243的稳定性。

作为上述实施例的优选,在本实施例中,如图8所示,夹具板241的前端上方且位于固定化成夹板242与调节化成夹板243的前方横向设置有滑杆244,固定化成夹板242与滑杆244之间通过固定片2422固定连接,调节化成夹板243的前端固定连接有连接片2431,连接片2431与滑杆244滑动套接,通固定片2422将滑杆244固定在固定化成夹板242的前端,在调节化成夹板243移动时,调节化成夹板243通过连接片2431在滑杆244上滑动,进一步提高调节化成夹板243移动的稳定性。

工作原理:该全自动化成分容一体设备在使用时,将转载电芯374的电芯可调节托盘37通过过料口111放置到全自动化上料平台1的输送台13上,通过输送台13将电芯可调节托盘37移动至输料机构12的两组输送带123之间,通过输送带123的转动,带动其外侧的固定板1231输送移动,通过两组输送带123的固定板1231置于电芯可调节托盘37的两侧,将电芯可调节托盘37托起,从而将电芯可调节托盘37在两组输送带123之间纵向排列放置,实现电芯可调节托盘37的自动上料操作,然后通过移动轨道31驱动移动座32横向移动,将固定架33和安装架34移动至全自动化上料平台1内,然后第一移动滑轨14将输料机构12移动至靠近全自动化成柜2处,从而将两组输送台13上的电芯可调节托盘37安装到安装架34上,再通过流转上下料叉车3带动电芯可调节托盘37在全自动化成柜2之间流转,并将电芯可调节托盘37放置到指定位置的全自动化成柜2内,将电芯可调节托盘37放置到空置的自动可调节夹具24上,自动可调节夹具24自动关夹,开始化成分容,在电芯374化成分容完成后,流转上下料叉车3到达指定位置,叉取化成分容完成后的电芯可调节托盘37,并移动至全自动化下料平台4内,将电芯可调节托盘37放置在全自动化下料平台4的输料机构12后,全自动化下料平台4将输料机构12上的电芯可调节托盘37取下,流转至后工序,本发明实现全自动化操作,降低人工,简化工序,同时还可对接前后工序的全自动生产流水线,实现电芯的全自动化成分容,并且通过松开第二锁紧螺栓3751,可带动移动滑条376在固定滑轨375上滑动,从而带动调节电芯限位板373进行移动,用于调节一组电芯放置组件中的固定电芯限位板372和调节电芯限位板373之间的间距,在调节电芯限位板373调节到合适位置后,通过第二锁紧螺栓3751锁紧将移动滑条376在固定滑轨375上固定,从而将调节电芯限位板373位置固定,可根据电芯尺寸对电芯可调节托盘37进行调节,提高电芯可调节托盘37的适用性,通过电机2462驱动丝杆2463转动,从而带动螺纹套2464在丝杆2463上轴向移动,带动移动板2461进行移动,进而带动调节化成夹板243进行移动,用于调整调节化成夹板243与固定化成夹板242之间的间距,将调节化成夹板243与固定化成夹板242之间的距离与电芯可调节托盘37的调节相适配,提高自动可调节夹具24的适配性,实现多款

本实施例中的所有技术特征均可根据实际需要而进行自由组合。

上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本发明的保护范围之内。

- 一种全自动多极充磁及检测一体设备

- 一种PCB线路板高效全自动质量及外观检测一体设备

- 一种彩色冰纹蜡染工艺用的全自动一体式设备

- 一种锂电池化成分容一体化设备

- 便于维护聚合物电池托盘式高温加压化成分容一体化设备