一种调控粉体粒度的气流加热/冷却一体化装置

文献发布时间:2024-01-17 01:27:33

技术领域

本发明属于亚微米/纳米粉体制备技术领域,具体来说,涉及对粉体粒度分布较宽的粒子进行进一步处理和调控,在载气流动条件下进行再加热和冷却的一体化装置及方法,获得粒度均一的粉体材料。

背景技术

在微电子器件制造中,亚微米/纳米级金属或合金粉体材料是形成导电膜或电极层的核心组分,对其平均尺寸、均一化程度、结晶度、微观结构、介质中的分散性、烧结特性、电学性能都有极高的要求。伴随着电子元件及配线基板的微型化,导电膜和电极层间距不断向小尺寸方向发展,因此,期望其中的金属粉体颗粒更微细、球形化程度高、且具有高结晶度。以片式多层陶瓷电容器(MLCC)为例,利用金属镍粉电子浆料制成的金属电极层,所需镍粉末的颗粒尺寸在100-300nm范围之间,经过后续烧结过程后形成良好的导电网络,将极大提高MLCC的性能和质量。

制备金属粉末材料的方法有物理气相冷凝法(如等离子体加热蒸发法,电子束加热蒸发法,高频感应加热蒸发法等)、机械粉碎法(高能球磨法,振动球磨法,搅拌球磨法等)、化学气相分解法、以及化学溶液还原法等。其中物理气相方法,如利用高温等离子蒸发原料,形成气相状态,经历形核与长大过程之后获得微观尺度的金属颗粒,是目前广泛采用的主要制备技术手段。但这种制备方法具有粒度分布较宽的不足,需要进一步分级处理使用,成为目前亟待解决的问题之一。专利CN103128302A和CN104066537A中,提供了一种能够获得金属粉末粒度分布窄的等离子体装置,安装了冷却管,并分有直接冷却(金属蒸汽与冷却介质直接接触)和间接冷却(金属蒸汽与冷却介质间接接触)两种方式,在一定程度上提高了粉体颗粒的均匀性。这种方法以冷却方式干预粒子的生长过程,可以抑制大尺寸颗粒的形成,但对于小尺寸粒子的再生长缺乏必要的干预措施。本专利发明装置,兼顾了小尺寸粒子的再生长、以及抑制大尺寸颗粒的形成,从而改善了粉体粒度的均匀性,实现了流动条件下颗粒尺寸调整的可能性。

发明内容

本发明提供了对粉体颗粒尺寸与分布进行调控的一种装置和方法。针对目前利用等离子体蒸发法制备金属粉体过程中存在着粒度分布宽的不足,设计了在载气流动条件下对粉体颗粒进行再加热和冷却的一体化装置,兼顾了小尺寸粒子的再生长、以及抑制大尺寸颗粒的形成,从而改善了粉体粒度均匀性,提高了粉体产物的质量。

为实现上述目的,本发明装置详情如下:

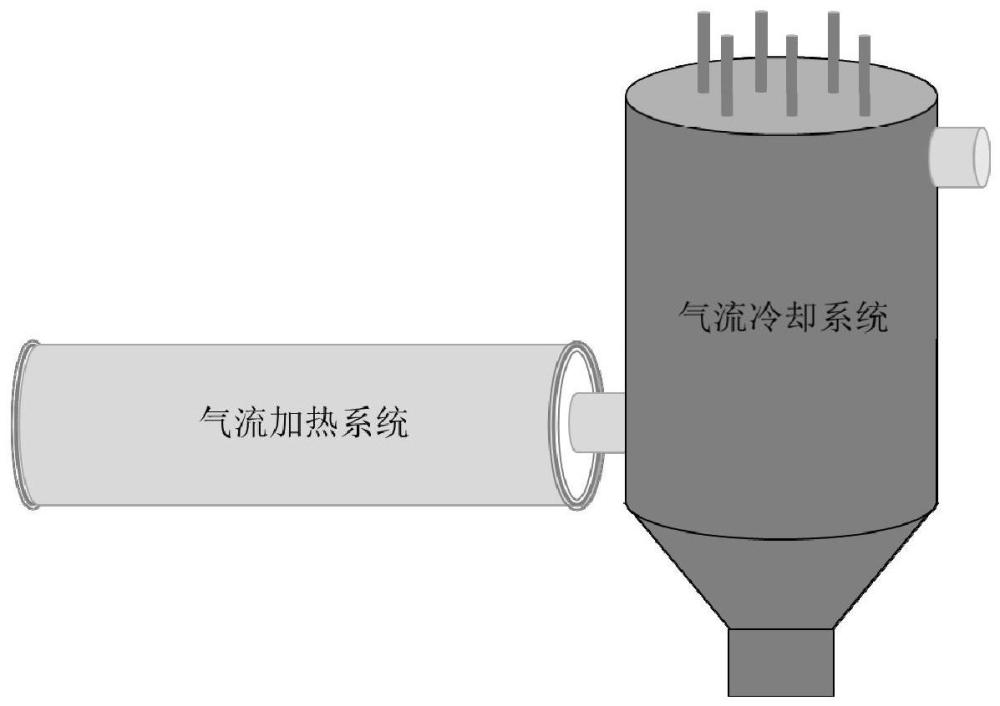

一种调控粉体颗粒尺寸与分布的加热/冷却一体化装置,由气流加热系统1和气流冷却系统8两大部分所组成。所述的气流加热系统前端与等离子体粉体生成室相连,气流加热系统的后端与气流冷却系统相连,由载气携带的粉体粒子经历依次加热和冷却2个阶段,改善粉体粒度均匀性,提高粉体产物的质量。

所述的气流加热系统1如附图1所示,包括输入端口2、输粉管道3、一级加热回路4、二级加热回路5、磁场屏蔽隔板6、输出端口7。载气携带在等离子体粉体生成室中已经形成的粉体颗粒进行流动循环,从输入端口2进入到输粉管道3,此时粉体中含有较多小尺寸颗粒,粒度分布较宽。开始进入加热阶段,其中一级加热回路4采用感应加热方式,属低温加热;而二级加热回路5采用电阻加热,属高温加热。一级感应加热(低温加热)过程,目的是增进小尺寸颗粒的聚集和结合,沿输粉管道3轴向形成的感生磁场分布,特别有利于磁性粉体颗粒(如镍粉)的聚集和长大;二级电阻加热(高温加热)阶段,目的是促进在一级加热阶段已团聚颗粒的进一步生长,加强颗粒表面之间的烧结与冶金结合,提高颗粒的结晶度,实现小尺寸颗粒的有效生长。在感应加热阶段,感生的磁场可促进弱磁性小颗粒的磁化,磁化粒子之间通过磁耦合作用而加强相互连接,为后续高温加热提供了有利条件。为减小在高温阶段的磁场影响,在一级加热回路4和二级加热回路5之间,套装磁场屏蔽隔板6,最大限度降低感生磁场在高温加热阶段的影响,减小大颗粒间的磁耦合。在高温加热阶段,如果温度高于铁磁性磁性粉末的居里温度,颗粒将会转变为顺磁状态,或发生热退磁现象,颗粒之间的磁耦合作用减弱或消失,可以抑制大颗粒之间的聚集和长大。加热处理后的粉体颗粒随载气循环流动,进入冷却阶段。

进一步的,所述的一级加热回路4设置温度范围100~300℃;所述的二级加热回路5设置温度范围400~1000℃。

进一步的,所述的一级加热回路4包含缠绕加热管的电磁感应加热线圈、包裹在外层的隔热保温层、温控装置。感应磁场作用下,小尺寸粒子聚集和结合的场所。

进一步的,所述的二级加热回路5包含包裹加热管的电阻层、包裹在外层的隔热保温层、温控装置。是小尺寸粒子再生长的场所。

进一步的,所述的磁场屏蔽隔板6为具有良好电磁屏蔽作用的复合材料圆板。

所述的气流冷却系统8如附图2所示,为热交换的场所,包括输入端口9,输出端口10,冷凝室壁11,冷却介质进口12,冷却介质出口13,冷凝管14,冷凝筒15,阀门16,收粉器皿17,冷凝室顶盖18,冷凝管入口19,冷凝管出口20,冷凝筒进,出口21。所述的冷凝室壁11的下方设有输入端口9,与输入端口9对侧的上方设有输出端口10,所述冷凝室壁11底部与收粉器皿17之间设有阀门16;所述冷凝室壁11内部设有冷凝筒15,其外周缠绕冷凝管14,冷凝管14与设于冷凝室顶盖18上的冷凝管进水口19、冷凝管出水口连通,冷凝筒15与设于冷凝室顶盖18上的冷凝筒进、出水口21连通。高温加热后的粉体颗粒,其中小尺寸颗粒已充分长大,持续的高温度状态将导致大颗粒的持续生长。为此,在气流冷却系统8进行充分冷却。经过气流加热系统1加热后的粉体颗粒随载气流动由气流冷却系统8底部的输入端口9进入,经过冷凝室壁11、冷凝管14、冷凝筒15、冷凝室顶盖18低温部位充分冷却,从顶部的输出端口10进入下一个处理单元。冷凝部位设计为管道壁和筒壁等结构,最大限度增加热交换面积,提高冷却效率。粉体经过气流冷却系统后,温度达到常温水平,粉体颗粒尺寸均一化程度明显提高。

进一步的,还可以在冷凝室壁11上内部填充冷却介质,与载气流动方向相反,从冷却介质进口12进入气流冷却系统8,从冷却介质出口13流出,提高热量的输运和转移速率,进而提高粉体的冷却效率。所述冷却介质进口12位于输出端口10下方,冷却介质出口13位于输入端口9上方。

进一步的,所述的冷却介质为去离子水。

进一步的,所述的冷凝筒7上缠绕两组冷凝管6,两者材质为导热能力强的铜或铝中的一种。

本发明的创新点在于:一是通过低温和高温的两级加热系统,促进了粉体中小尺寸颗粒的团聚和生长,特别适用于弱磁性颗粒的二次生长;二是通过流动颗粒的加热/冷却一体化设计,有效降低了大尺寸颗粒的再生长,从而提高了粉体粒度均匀性。

本发明的有益效果为:在原位制备粉体材料过程中,通过流动颗粒的加热/冷却一体化处理单元,实现小尺寸颗粒的再生长、以及抑制大尺寸颗粒的聚集与长大,有效改善了粉体粒度均匀性,提高了粉体产物整体的质量。

附图说明

图1为本发明气流加热装置示意图;图2为本发明气流冷却装置示意图;

图1中所示:1气流加热系统,2输入端口,3输粉管道,4一级加热回路,5二级加热回路,6磁场屏蔽隔板,7输入端口。

图2中所示:8气流冷却系统,9输入端口,10输出端口,11冷凝室壁,12冷却介质进口,13冷却介质出口,14冷凝管,15冷凝筒,16阀门,17收粉器皿,18冷凝室顶盖,19冷凝管进水口,20冷凝管出水口,21冷凝筒进、出水口。

图3为本发明装置整体示意图。

具体实施方式

以下将结合具体实施方式对本发明的上述内容做进一步的详细说明,但本发明的所述范围不仅局限于以下的实例。

一种调控粉体颗粒尺寸与分布的加热/冷却一体化装置,由气流加热系统1和气流冷却系统8两大部分所组成。所述的气流加热系统前端与等离子体粉体生成室相连,气流加热系统的后端与气流冷却系统相连,由载气携带的粉体粒子经历依次加热和冷却2个阶段,改善粉体粒度均匀性,提高粉体产物的质量。所述的气流加热系统1如附图1所示,包括输入端口2、输粉管道3、一级加热回路4、二级加热回路5、磁场屏蔽隔板6、输出端口7。载气携带在等离子体粉体生成室中已经形成的粉体颗粒进行流动循环,从输入端口2进入到输粉管道3。开始进入加热阶段,其中一级加热回路4采用感应加热方式,属低温加热;二级加热回路5采用电阻加热,属高温加热。在一级加热回路4和二级加热回路5之间套装磁场屏蔽隔板6。

本实施案例中采用直流电弧等离子体蒸发法制备亚微米级金属镍粉,原位制备的粉体在生成室中形成,随载气依次流动通过本发明专利的气流加热系统和气流冷却系统装置,之后在收集室中收集粉体样品。

首先,开启电弧设备生成室的顶盖,在坩埚内添加适量的金属镍球原料,安装好石墨电极后关闭顶盖,在供料系统中一级加料仓中添加适量的金属镍球原料(此处原料作为坩埚中原料损耗后的补充原料)。对整个设备系统至1Pa,包含本发明的气流加热系统和气流冷却系统,充入80kPa压力的氢气和氩气混合气体;设置电弧电流为200A,起弧,在阴极碳棒与原料之间形成稳定电弧,坩埚内镍球原料熔化为液态(该过程持续时间在5-10min.);上下调整电极位置,使阴极和熔融液面间距至5cm,出现金属烟雾并形成原位制备的粉体;开启循环风机,使得整个设备中气流循环起来,将在生成室原位生成的粉体带入本发明的加热/冷却装置中。

其次,流动粉体在气流加热系统1的一级感应加热回路4中低温加热,温度设置在300℃。粉体流速由循环风机转速决定。之后,流动粉体进入二级电阻加热回路5中高温加热,温度设置在800℃(高于镍的居里温度358℃)。逐次完成一级、二级加热之后,流动的热粉体进入气流冷却系统8。

最后,粉体在气流冷却系统8中,去离子水作为冷却介质,设置温度为20℃,冷却介质流速设置为冷凝室壁20L/min.,冷凝铜管30L/min.,冷凝筒50L/min.。流动粉体进入后续的收集室中。

整个制备设备持续运行的数小时后,待镍金属原料蒸发损耗与供应建立平稳,各处探测位温度显示趋于平稳,建立了稳定的温度场后,收集生成室与加热管结合部的采样罐中粉体、冷却系统底部的收粉器皿17内粉体,做粉体粒度与分布测试。本发明装置中,可调整参数包括气流速率、一级加热温度设置、二级加热温度设置、冷却介质选择、冷却室壁温度设置、冷凝管温度设置、冷凝筒壁温度设置。通过以上加热与冷却条件的选择和设定,可以很好满足调控粉体粒度及其分布的目的。

以上具体实施例仅表达本发明的一种实施方式,但并不能因此而理解为对本发明专利范围的限制,在本发明装置中,对亚微米/纳米级粉体颗粒尺寸与分布的控制技术,对于本领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化,这些均属于本发明的保护范围。

- 一种动力电池新型相变冷却及加热一体化结构

- 一种粉体冷却进料装置

- 一种电加热自动夹持淬火一体化装置

- 一种电缆生产用冷却除水一体化装置

- 带有用于一体化地冷却和/或加热的设备的装置以及用于一体化地加热或冷却的方法

- 带有用于一体化地冷却和/或加热的设备的装置以及用于一体化地加热或冷却的方法