一种吊臂可伸缩式车载旋转吊具

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及自动吊装技术领域,具体涉及一种吊臂可伸缩式车载旋转吊具。

背景技术

在包括泛装备制造及装配、仓储物流的储物和分拣等设计到输送物料的过程中,零部件或物料的传统起重、运输通常会用到天车或电葫芦等吊具,以实现空间X、Y、Z三个方向的移动。

近年来,在装备制造、装配生产线以及仓储、物流等领域,引入了类机器人的自动化设备。其中,自动导引车作为快速输送物料的智能装备,配合天车等传统吊装工具,发挥着越来越大的作用。

但是,作为吊具的天车相对智能生产线或物流线存在先天不足,主要表现在:

(1)不能将物料进行角落、缝隙等某些特殊工位的精确起吊/输送/送达;

(2)天车配合自动导引车对物料进行角度调整困难,对物料的搬运灵活性不足,影响智能生产线或物流线作业线的工作效率。

(3)天车和自动导引车结构形式固定,不能适应不同物料的起吊/输送/送达,特别是对大量小型物料在狭小空间的操作困难突出。

如何能够让广泛使用的自动导引运输设备更具灵活性,尤其是更加便于对物料进行精确位置调整,以实现起吊/输送/送达全工作过程的自动化,是本领域技术人员的重要研究课题。

发明内容

鉴于上述的分析,本发明旨在提供一种吊臂可伸缩式车载旋转吊具,以解决现有吊装设备对各类物料起吊/输送/送达过程中精确性和灵活性不够的技术问题。

具体技术方案如下:

一种吊臂可伸缩式车载旋转吊具包括伸缩部件、旋转升降部件、铰支组件、吊装单元和传感器;所述吊装单元连接在伸缩部件上,所述传感器设置在伸缩部件或物料上;所述铰支组件包括铰支杆;所述铰支杆两端分别铰接伸缩部件和旋转升降部件,所述伸缩部件铰接旋转升降部件。

进一步的,所述旋转升降部件包括升降组件、旋转组件、升降螺杆、定位支撑和外圈定位套组件。

进一步的,所述升降组件连接在定位支撑;所述升降组件和旋转组件通过定位支撑和外圈定位套组件连接。

进一步的,所述定位支撑的底面连接在自动导引运输设备的工作面上。

进一步的,所述定位支撑包括安装底座和外圈定位套;所述外圈定位套设置在底座中心处。

进一步的,所述安装底座上设置有模块化的固定安装结构。

进一步的,所述外圈定位套组件包括外圈定位套;所述外圈定位套为套筒结构,所述外圈定位套上端为升降齿轮副罩安装面,所述外圈定位套下端为旋转齿轮副罩安装面。

进一步的,所述外圈定位套上设置有升降轴承外圈支撑台和旋转轴承外圈支撑台。

进一步的,所述升降轴承外圈支撑台设置在外圈定位套内圈上部,所述旋转轴承外圈支撑台设置咋所述外圈定位套内圈下部。

进一步的,所述外圈定位套外周设置有旋转升降连接耳安装位;所述旋转升降连接耳安装位为槽口结构。

进一步的,所述外圈定位套上还设置有外圈定位套中心孔、旋转被动齿轮安装台、旋转轴承内圈压板安装台、旋转轴承内圈下安装台和旋转被动齿轮轴心定位面。

进一步的,所述外圈定位套组件还包括电器罩体。

进一步的,所述旋转组件包括旋转动力单元、旋转主动齿轮、旋转被动齿轮和旋转齿轮副罩。

进一步的,所述旋转被动齿轮和定位支撑连接形成旋转固定刚性连接体;所述旋转齿轮副罩、旋转动力单元、外圈定位套组件和旋转主动齿轮连接形成旋转活动刚性连接体。

进一步的,所述升降组件包括升降动力单元、升降主动齿轮、升降被动齿轮、升降齿轮副罩、螺杆定位套、升降螺母、升降轴承、升降轴承内圈固定板。

进一步的,所述升降螺母、升降轴承的内圈、升降轴承内圈固定板、螺杆定位套和升降被动齿轮刚性连接,形成升降活动刚性连接体;所述升降主动齿轮、升降轴承的外圈、升降齿轮副罩、升降动力单元与外圈定位套刚性连接,形成升降固定刚性连接体。

进一步的,所述升降固定刚性连接体通过外圈定位套连接在旋转齿轮副罩上而连接在旋转活动刚性连接体上,从而实现所述升降组件带动升降螺杆升降的同时,所述升降组件还能随旋转活动刚性连接体的旋转而旋转。

进一步的,所述升降螺杆包括升降螺杆杆部和升降部铰接耳;所述升降螺杆杆部螺接升降组件。

进一步的,所述升降螺杆杆部下端通过所述旋转组件径向定位。

进一步的,所述伸缩部件包括主体铰支架,所述主体铰支架上设置有铰支连接耳和升降旋转连接耳;不同间距的铰支连接耳和升降旋转连接耳匹配不同长度尺寸所述铰支杆和升降螺杆杆部。

进一步的,所述主体铰支架、铰支杆和升降螺杆杆部构成三连杆结构。

进一步的,所述旋转升降部件还包括旋转升降连接耳;所述旋转升降连接耳上设置有弧面状的旋转升降连接耳安装部和旋转升降双连接耳;所述旋转升降双连接耳上对应设置有旋转升降连接耳孔。

进一步的,所述伸缩部件包括伸缩动力组件、伸缩执行组件和伸缩框架组件;所述主体铰支架设置在所述伸缩框架组件上。

进一步的,所述伸缩框架组件还包括第二主体架、伸缩框架单元和滑动支撑单元;所述第二主体架上连接有铰支连接耳和升降旋转连接耳。

进一步的,多组所述滑动支撑单元设置在主体支架单元和伸缩框架单元之间。

进一步的,所述滑动支撑单元包括第一滑动体和第二滑动体;所述第一滑动体连接在伸缩臂近端的外周上,所述第二滑动体连接在第二主体架远端的内周。

进一步的,所述伸缩框架单元远端设置有物料起吊单元。

进一步的,所述物料起吊单元包括物料起吊支架、物料起吊挂环、物料起吊吸盘小单元。

进一步的,所述物料起吊支架、物料起吊挂环、物料起吊吸盘小单元能够任意组合。

进一步的,所述物料起吊吸盘小单元包括吸盘和气控箱。

与现有技术相比,本发明至少可实现如下有益效果之一:

1、本发明的吊臂可伸缩式车载旋转吊具能快速安装在自动导引运输设备,配合自动导引运输设备的快速位移,使伸缩部件同时实现尺寸范围的伸缩、升降、水平旋转、仰俯旋转的多种运动形式,能够快速、精确地实现物料的起吊/输送/送达。

2、本发明的吊臂可伸缩式车载旋转吊具结构紧凑、整体刚性好,能够以较小的体积实现较大承载力,提高转运的效率。

3、本发明的吊臂可伸缩式车载旋转吊具具有模块化连接结构,能够实现与不同自动导引运输设备的模块化连接,并能模块化替换不同的物料起吊单元实现对不同物料的起吊/输送/送达。

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

附图仅用于揭示具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

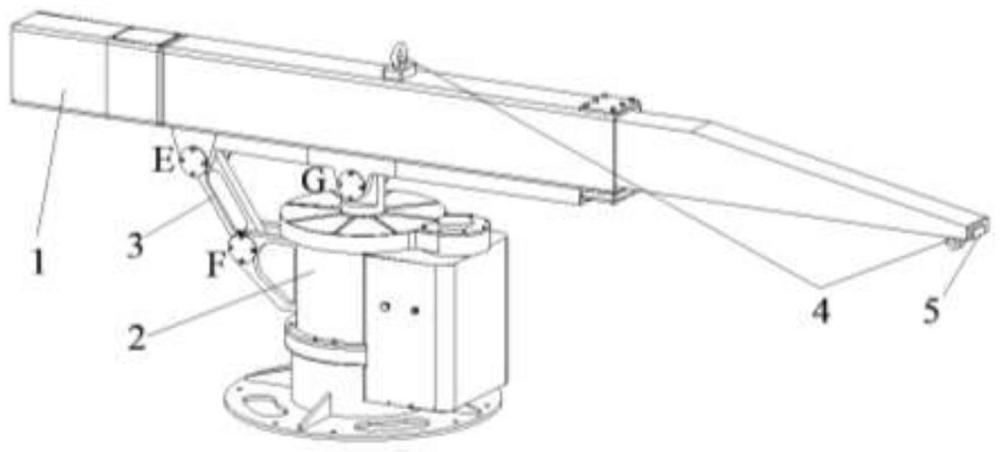

图1为本发明的吊臂可伸缩式车载旋转吊具整体结构示意图;

图2为本发明的伸缩部件外观结构示意图;

图3为图2中D-D向剖视图;

图4为图3中A部放大示意图;

图5为本发明的旋转升降部件整体结构示意图一;

图6为本发明的旋转升降部件整体结构示意图二;

图7为本发明的底座结构示意图;

图8为图6中B-B向剖视图;

图9为图6中C-C向剖视图;

图10为本发明的外圈定位套结构示意图;

图11为本发明的伸缩臂起吊接口结构示意图。

附图标记:

1.伸缩部件;11.伸缩动力组件;111.伸缩伺服电机;112.伸缩减速机;12.伸缩执行组件;121.伸缩螺母;122.伸缩丝杆;13.伸缩框架组件;131.主体支架单元;1311.第一主体架;1312.主体连接架;1313.第二主体架;1314.主体铰支架;13141.铰支连接耳;13142.升降旋转连接耳;132.伸缩框架单元;1321.伸缩臂;1322.丝杠轴套;133.滑动支撑单元;1331.第一滑动体;1332.第二滑动体;14.联轴器;161.第一滑动体安装块;162.第二滑动体安装块;17.轴承支撑座;18.伸缩轴承;2.旋转升降部件;21.升降组件;211.升降动力单元;2111.升降电机;2112.升降减速器;212.升降齿轮副;2121.升降主动齿轮;2122.升降被动齿轮;213.升降齿轮副罩;214.升降齿轮副罩盖;215.螺杆定位套;216.升降螺母;217.升降轴承;218.升降轴承内圈固定板;22.旋转组件;221.旋转动力单元;2211.旋转电机;2212.旋转减速机;222.旋转齿轮副;2221.旋转主动齿轮;2222.旋转被动齿轮;223.旋转齿轮副罩;224.旋转支撑套;225.旋转轴承内圈固定板;226.旋转轴承;23.升降螺杆;231.升降螺杆杆部;232.升降部铰接耳;24.定位支撑;241.底座;2411.底座过孔;2412.底座槽口;242.外圈定位套中心孔;243.旋转被动齿轮安装台;244.旋转轴承内圈压板安装台;245.旋转轴承内圈下安装台;246.旋转被动齿轮轴心定位面;25.外圈定位套组件;251.外圈定位套;2511.升降齿轮副罩安装面;2512.旋转齿轮副罩安装面;2513.升降轴承外圈支撑台;2514.旋转轴承外圈支撑台;2515.旋转升降连接耳安装位;252.电器罩体;26.旋转升降连接耳;261.旋转升降连接耳孔;3.铰支组件;31.铰支杆;32.铰支座;4.吊装单元;41.物料起吊单元;411.物料起吊支架;412.物料起吊挂环;413.物料起吊吸盘小单元;4131.吸盘;4132.气控箱;42.吊具起吊单元;5.传感器;100.自动导引车;1001.自动导引升降旋转台;200.物料;300.控制中心。

具体实施方式

下面结合附图1-图11来具体描述本发明所公开吊臂可伸缩式车载旋转吊具的技术方案。其中,附图构成本发明一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

本实施例规定:在伸缩部件1中,伸缩动力组件11处为前端,物料起吊单元41处为远端;在旋转升降部件2中,底座241方向为下,升降部铰接耳232方向为上。

如图1所示,本实施例的吊臂可伸缩式车载旋转吊具包括伸缩部件1、旋转升降部件2、铰支组件3、吊装单元4和传感器5。

吊装单元4连接在伸缩部件1上,传感器5设置在伸缩部件1或物料上;铰支组件3两端分别铰接伸缩部件1和旋转升降部件2;旋转升降部件2底部设置有定位支撑24,定位支撑24连接在自动导引运输设备100上。

传感器5可以是位置传感器,用来发送传感器5所处的位置信号,传感器5还可以是视觉传感器,用来发送传感器5所获取的周边目标地址的位置信号。

铰支组件3包括铰支杆31和铰支座32;铰支杆31的两端分别通过铰支座32铰接伸缩部件1和旋转升降部件2;旋转升降部件2产生升降运动带动铰支杆31和伸缩部件1发生联动的角度变化,进而使得伸缩部件1产生垂直平面的仰俯运动;旋转升降部件2产生的水平旋转运动能够带动伸缩部件1产生水平旋转运动。

如图1和图2所示,伸缩部件1包括伸缩动力组件11、伸缩执行组件12和伸缩框架组件13。

伸缩动力组件11与伸缩执行组件12通过联轴器14连接。

伸缩动力组件11包括伸缩伺服电机111和伸缩减速机112。

伸缩执行组件12包括伸缩螺母121和伸缩丝杆122;伸缩螺母121和伸缩丝杆122组成螺旋副;伸缩丝杆122包括丝杆安装端和丝杠螺杆部,丝杆安装端设置在伸缩丝杆122的近端。

伸缩框架组件13包括主体支架单元131、伸缩框架单元132和滑动支撑单元133;多组滑动支撑单元133设置在主体支架单元131和伸缩框架单元132之间。

主体支架单元131包括由近及远、依次连接的第一主体架1311、主体连接架1312和第二主体架1313,还包括主体铰支架1314;第一主体架1311、主体连接架1312和第二主体架1313均采用横截面为相同矩形包括方形的壳体结构,其中第一主体架1311和主体连接架1312。

伸缩伺服电机111、伸缩减速机112的主体设置在第一主体架1311内;伸缩减速机112连接在主体连接架1312与第一主体架1311对接的第一主体架近端的端壁面上。

伸缩减速机112的输出轴深入到主体连接架1312矩形壳体内。

主体连接架1312的第一主体架远端的端壁面上连接有轴承支撑座17,轴承支撑座17内设置有伸缩轴承18,伸缩轴承18用于连接伸缩丝杆122近端;伸缩丝杆122的丝杆安装端穿过伸缩轴承18,深入到主体连接架1312矩形壳体内。

主体连接架1312内设置有联轴器14,联轴器14近端连接伸缩减速机112的输出轴,联轴器14远端连接伸缩丝杆122近端的的丝杆安装端。

如图3和图4所示,第二主体架1313为远端开口的矩形壳体结构,第二主体架1313上连接有第二滑动体安装块162和主体铰支架1314;第二主体架1313的近端端面连接在主体连接架1312的远端,第二主体架1313的远端外连接有多组第二滑动体安装块162。

第二主体架1313中部的上端面上设置有吊具起吊单元42。

如图2所示,吊具起吊单元42具体为吊环结构,用于配合天车或其他吊具将本申请发明的吊臂可伸缩式车载旋转吊具移位至自动导引车进行安装,或从自动导引车上拆卸后移位离开自动导引车。

主体铰支架1314连接在第二主体架1313的下端面;主体铰支架1314为向下开口的槽结构。

主体铰支架1314下槽口的两个相对的侧壁端面处分立设置有2组主体连接叉耳。

主体连接叉耳包括相对设置成双耳结构的铰支连接耳13141和升降旋转连接耳13142。铰支连接耳13141设置在主体铰支架1314的近端,升降旋转连接耳13142设置在主体铰支架1314的中部。

铰支连接耳13141用于通过铰支座32将铰支杆31第一端和主体支架单元131铰接,升降旋转连接耳13142用于通过铰支座32将旋转升降部件2和主体支架单元131铰接。

如图3和图4所示,伸缩框架单元132包括伸缩臂1321和丝杠轴套1322;丝杠轴套1322连接在伸缩臂1321近端,丝杠轴套1322内周面连接伸缩螺母121外周,伸缩螺母121通过其内表面的螺纹螺接伸缩丝杆122;伸缩臂1321远端连接有物料起吊单元41。

优选的,本实施例的伸缩臂1321的矩形横截面小于第二主体架1313的矩形横截面,且为相似矩形截面的设置。

具体的,伸缩螺母121螺接伸缩丝杆122的丝杠螺杆部;伸缩丝杆122在伸缩动力组件11的带动下旋转时,伸缩螺母121带动伸缩臂1321沿丝杠轴套1322轴线方向在主体铰支架1314内部相对于主体支架单元131产生滑动位移。

伸缩臂1321近端外周连接有第一滑动体安装块161;第一滑动体安装块161连接有伸缩框架单元132。

滑动支撑单元133包括第一滑动体1331和第二滑动体1332;

第一滑动体1331通过第一滑动体安装块161连接在伸缩臂1321近端的外周上,并与第二主体架1313的内周抵触;

第二滑动体1332通过第二滑动体安装块162连接在第二主体架1313远端的内周,并与伸缩臂1321的外周抵触;

作为滑动体的第一滑动体1331和第二滑动体1332对应设置,且分别设置至少2块;第一滑动体1331和第二滑动体1332共同支撑伸缩臂1321,能够起到减小伸缩臂1321与第二主体架1313之间摩擦阻力的作用,并确保伸缩臂1321在整个伸缩行程内均受到滑动体润滑作用的保护。

优选的,第一滑动体1331部分嵌套并可拆卸地连接在第一滑动体安装块161内,第二滑动体1332部分嵌套并可拆卸地连接在第二滑动体安装块162内;滑动体的部分嵌套在滑动体安装块内的结构,能够确保伸缩臂1321在第二主体架1313内滑动位移过程中滑动体位置稳定、不脱落;滑动体与滑动体安装块可拆卸连接结构,也便于对作为磨损件的滑动体进行拆除、替换。

优选的,第一滑动体1331和第二滑动体1332为自润滑板,自润滑板成对相对设置;伸缩丝杆122为滚珠丝杠。

优选的,本实施例在矩形框架的相对面相对应安装2块自润滑板,以支撑伸缩臂1321外壁面不与第二主体架1313内壁面接触且能在第二主体架1313内低阻尼滑动位移。

滑动支撑单元133的设计能够使得伸缩臂1321在第二主体架1313内顺滑位移。

主体连接架1312作为伸缩动力组件11与伸缩执行组件12的中间连接件,在不失伸缩部件1整体结构刚度的前提下,能够实现稳定传输扭矩、提高转运物料能力;同时,通过主体连接架1312上固接伸缩轴承18,使得伸缩轴承18内圈对伸缩丝杆122进行了动力输入端的活动性支撑,再配合联轴器14连接伸缩丝杆122的丝杆安装端,一方面能有效缓冲伸缩动力组件11的振动向伸缩丝杆122的传递,有利提高了提高整个轴系动态性能,进一步优化伸缩丝杆122与伸缩螺母121的啮合精度,可以确保伸缩螺母121所带动的伸缩臂1321能在第二主体架1313内顺滑位移;另一方面能够降低伸缩丝杆122安装时的轴线对中难度,提高安装和拆卸的速度。

伸缩臂1321远端模块化连接有物料起吊单元41。

如图2、图3所示,可选的,本实施例的物料起吊单元41可以是一个简单的吊环,直接通过挂钩调运物料。

可选的,本实施例的物料起吊单元41为在伸缩臂1321远端径向和/或轴向均布的数组螺栓结构。

如图11所示,优选的,本实施例的物料起吊单元41为可以吊装各种物料的模块化接口单元。

具体的,物料起吊单元41包括物料起吊支架411、物料起吊挂环412、物料起吊吸盘小单元的任意组合。

物料起吊挂环412、物料起吊吸盘小单元413可以单独或分别直接连接在伸缩臂1321远端的壁面/通过物料起吊支架411连接在伸缩臂1321远端。

物料起吊支架411用于连接伸缩臂1321远端,且物料起吊支架411侧壁上设置有安装槽,能够悬挂各种吊装接头。

多个物料起吊挂环412能够稳定吊挂大型的物料。

如图11所示,物料起吊吸盘小单元413包括吸盘4131和气控箱4132;气控箱4132输入端连接高压气源,气控箱4132输出端连接吸盘4131。物料起吊吸盘小单元413能够用于转运大型薄壁件。

如图2所示优选的,本实施例的物料起吊单元41为吊装叉耳。

在伸缩部件1中所包括的第一主体架1311、主体连接架1312和第二主体架1313以及伸缩臂1321均采用矩形结构。如此设计,一方面便于制造、安装对接以及增强结构刚度,另一方面方便自润滑结构的第一滑动体1331和第二滑动体1332的安装和功能实现,还能够方便伸缩臂1321内部设计、制造出支撑结构,进一步加强伸缩臂1321刚度,以增强转运物料的承载力。这使得本实施例的吊臂可伸缩式车载旋转吊具结构紧凑、整体刚性好,能够以较小的体积实现较大承载力,提高转运的效率。

如图5和图6所示,旋转升降部件2包括升降组件21、旋转组件22、升降螺杆23、定位支撑24和外圈定位套组件25。定位支撑24的底面连接在自动导引运输设备100的工作面上

如图5所示,外圈定位套组件25包括外圈定位套251和电器罩体252。

如图10所示,外圈定位套251为套筒结构,外圈定位套251上端为升降齿轮副罩安装面2511,外圈定位套251下端为旋转齿轮副罩安装面2512;外圈定位套251内圈上部设置有升降轴承外圈支撑台2513,外圈定位套251内圈下部设置有旋转轴承外圈支撑台2514,外圈定位套251外周设置有旋转升降连接耳安装位2515。旋转升降连接耳安装位2515为槽口结构。

本实施例的旋转升降连接耳26上设置有弧面状的旋转升降连接耳安装部和旋转升降双连接耳。旋转升降双连接耳上对应设置有旋转升降连接耳孔261。

旋转升降连接耳26和电器罩体252连接在外圈定位套251外周上。具体的,旋转升降连接耳26通过弧面状的旋转升降连接耳安装部连接在旋转升降连接耳安装位2515的槽口处,能够使得外圈定位套251与旋转升降连接耳26共同受力,优化了外圈定位套组件25的受力分布。

升降组件21和旋转组件22的电控部分连接在电器罩体252内。

如图5、图8和图9所示,升降组件21、外圈定位套251和旋转组件22从上至下依次连接设置,外圈定位套251和旋转组件22均与定位支撑24连接,升降螺杆23上端螺接在升降组件21上,升降螺杆23下端由旋转组件22进行径向定位。

如图8所示,升降螺杆23包括升降螺杆杆部231和升降部铰接耳232。

升降部铰接耳232上设置有升降部铰接耳孔,用于单独或配合底座241上的可连接解结构,去连接天车或其他吊具,将本发明的吊臂可伸缩式车载旋转吊具移向自动导引设备100进行安装、或相对自动导引设备100拆卸后移离。

升降螺杆杆部231的上部设置有螺纹用于连接升降组件21,升降螺杆杆部231的下部为光柱用于限定在旋转组件22中。

如图7所示,定位支撑24包括底座241和外圈定位套,外圈定位套设置在底座241中心处。

如图7所示,底座241上能够设置模块化固定安装结构,用于将本发明的吊臂可伸缩式车载旋转吊具匹配连接在各种自动导引设备100上的不同固定接口。

优选的,本实施例在底座241上设置有2种固定安装接口,底座过孔2411和底座槽口2412。

如图7所示,外圈定位套为多阶梯轴套,外圈定位套上包括外圈定位套中心孔242、旋转被动齿轮安装台243、旋转轴承内圈压板安装台244、旋转轴承内圈下安装台245和旋转被动齿轮轴心定位面246。

如图7和图9所示,外圈定位套中心孔242处连接有旋转支撑套224,升降螺杆23的升降螺杆杆部231下端通过旋转支撑套224中心孔。旋转支撑套224与升降螺杆杆部231下端过渡配合或间隙配合,以便对升降螺杆23的升降螺杆杆部231下端进行径向定位,确保升降螺杆23在升降过程中沿轴向位移。

如图8所示,旋转被动齿轮安装台243用于从下方固定连接旋转被动齿轮2222;旋转轴承内圈下安装台245用于从下方限位固旋转轴承226内圈下端面;旋转轴承内圈压板安装台244用于安装旋转轴承内圈固定板225,旋转轴承内圈固定板225用于压固旋转轴承226内圈上端面。

如图8所示,旋转组件22包括旋转动力单元221、旋转齿轮副222、旋转齿轮副罩223、旋转支撑套224、旋转轴承内圈固定板225和旋转轴承226。

旋转轴承226的轴心中心孔定位在旋转支撑套224的外周处;旋转轴承226的内圈由旋转轴承内圈下安装台245和旋转轴承内圈固定板225定位。旋转轴承226内圈相对定位支撑24刚性连接。

旋转轴承226的外圈通过外圈定位套251内圈下部设置的旋转轴承外圈支撑台2514下端面限位。旋转轴承226的外圈相对外圈定位套组件25刚性连接。

旋转动力单元221安装在电器罩体252内,旋转动力单元221包括旋转电机2211和旋转减速机2212。

旋转齿轮副222包括旋转主动齿轮2221和旋转被动齿轮2222;旋转主动齿轮2221连接在旋转减速机2212的输出轴上;旋转被动齿轮2222的中心孔间隙定位在定位支撑24的旋转被动齿轮轴心定位面246处,形成径向定位;旋转被动齿轮2222连接在定位支撑24的旋转被动齿轮安装台243上,形成轴向定位。旋转被动齿轮2222与定位支撑24形成旋转固定刚性连接体。

旋转齿轮副罩223与旋转动力单元221的安装板连接且覆盖在旋转齿轮副222的上方,旋转齿轮副罩223限位在电器罩体252处并与外圈定位套251的底端的旋转齿轮副罩安装面2512连接,使得旋转齿轮副罩223、旋转动力单元221、外圈定位套组件25和旋转主动齿轮2221形成旋转活动刚性连接体。

在旋转动力单元221的带动下,旋转活动刚性连接体能够围绕旋转固定刚性连接体中相对于旋转被动齿轮2222中轴线旋转。

如图9所示,升降组件21包括升降动力单元211、升降齿轮副212、升降齿轮副罩213、螺杆定位套215、升降螺母216、升降轴承217和升降轴承内圈固定板218。

升降动力单元211安装在电器罩体252内,升降动力单元211包括升降电机2111和升降减速机2112。

升降齿轮副212包括升降主动齿轮2121和升降被动齿轮2122;升降主动齿轮2121连接在升降减速机2112的输出轴上。

升降齿轮副罩213与升降动力单元211的安装板连接且覆盖在升降齿轮副212上。

升降齿轮副罩213为下靠口处待翻边的槽盒结构。在升降齿轮副罩213在与升降主动齿轮2121同轴的位置,上部设置有升降齿轮副罩主齿轮孔,升降齿轮副罩主齿轮孔上连接有升降齿轮副罩盖214;下部的翻边与升降动力单元211的安装板连接;升降齿轮副罩213在与升降被动齿轮2122同轴的位置设置,上部设置有升降齿轮副罩中心孔,升降齿轮副罩中心孔处设置有螺杆定位套215,螺杆定位套215的中心孔处连接有升降螺母216,下部的翻边与外圈定位套251的升降齿轮副罩安装面2511连接。

螺杆定位套215为中部带有1个外轴台的套筒,螺杆定位套215内孔上部连接1个保护轴套,保护轴套的中心孔用于升降螺杆23的升降螺杆杆部231通过;螺杆定位套215内孔下部固定连接升降螺母216。

螺杆定位套215下部端面连接升降轴承内圈固定板218;升降轴承217设置在升降螺母216外周;升降轴承217的内圈限位固定在升降轴承内圈固定板218和螺杆定位套215外轴台下端面之间,升降被动齿轮2122固连在螺杆定位套215外轴台上端面。

因此,升降螺母216、升降轴承217的内圈、升降轴承内圈固定板218、螺杆定位套215和升降被动齿轮2122刚性连接形成升降活动刚性连接体。

当升降动力单元211启动,升降主动齿轮2121带动升降被动齿轮2122旋转时,升降螺母216旋转,带动升降螺杆23产生升降运动。

升降轴承217的外圈限定在升降齿轮副罩213下沿和外圈定位套251的升降轴承外圈支撑台2513的上端面之间。

因此,升降主动齿轮2121、升降轴承217的外圈、外圈定位套251、升降齿轮副罩213、升降动力单元211刚性连接,形成升降固定刚性连接体。

外圈定位套251连接在旋转齿轮副罩223上,使得升降固定刚性连接体连接在旋转活动刚性连接体上。因此,升降组件21带动升降螺杆23在产生升降的同时,所述升降组件21还能随旋转组件22的旋转活动刚性连接体的旋转而旋转。该结构设计能够是的旋转升降部件2上连接的伸缩部件1产生平面旋转运动,并在铰支组件3的配合下产生仰俯运动。

如图1、图5和图6所示,铰支组件3的铰支杆31的两端分别铰接在伸缩框架组件13的铰支连接耳13141和旋转升降部件2的旋转升降连接耳26。

具体的,铰支组件3的铰支杆31两端分别设置有铰支杆耳孔;铰支杆31下端耳孔与旋转升降连接耳26的旋转升降连接耳孔261匹配,通过1个铰支座32铰接;铰支杆31上端耳孔与主体铰支架1314下槽口端面处的双耳结构的铰支连接耳13141匹配,通过1个铰支座32铰接。

具体的,主体铰支架1314下槽口端面处的双耳结构的升降旋转连接耳13142直接通过1个铰支座32铰接升降部铰接耳232上的升降部铰接耳孔。

如图1所示,如此,通过E、F、G三处的铰支座32将铰支杆31、伸缩框架组件13和旋转升降部件2交接成三连杆机构,伸缩部件1在自身完成伸缩功能的同时,还能叠加上随旋转组件22的运动而进行的平面旋转、随升降组件21的垂直位移通过三连杆机构机构而进项的仰俯运动。

其中,铰支杆31和升降螺杆23为长度不同的可替换件,主体铰支架1314也为尺寸不同的可替换件或主体铰支架1314上的铰支连接耳13141和升降旋转连接耳13142间距可调整。

不同间距的铰支连接耳13141和升降旋转连接耳13142匹配不同长度尺寸铰支杆31和升降螺杆杆部231,能够使得不同尺寸的铰支杆31、铰支连接耳13141、主体铰支架1314组合,形成不同结构尺寸的模块化三连杆结构,以适应伸缩部件1进行不同仰俯范围的角度调整。

本实施例的吊臂可伸缩式车载旋转吊具模块化组装,可满足输送不同物料到不同位置的工作环境的需要。

本实施例的吊臂可伸缩式车载旋转吊具优化了吊装方式,使得吊装更具灵活性、精确性,极大提升了吊臂可伸缩式车载旋转吊具对各类物料起吊/输送/送达的效率和准确性。

以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。