一种双编码器式动态角度发生转台及使用方法

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及超精密运动、超精密测量技术领域,更具体地说,它涉及一种双编码器式动态角度发生转台及使用方法。

背景技术

角度是最基本的几何量之一,在几乎所有的科技领域中都有应用,角度发生装置作为角度的物理基准广泛应用于制造、测量、军事、航空航天等行业。随着动态角度性能要求的出现,传统的多棱体、多齿台、分度盘等角度发生装置早已不能满足现代科学和技术工业发展的需求。

高精度角度发生转台是近年来发展起来的集光学、机械、电子、计算机等多学科尖端技术复合而成的新型角度发生装置。目前,常规的转台基于单编码器和驱动电机型式,驱动反馈与测量采用同一编码器,且驱动电机与编码器安装距离较近,编码器信号容易受到干扰,无法生成较高精度的动态角度。此外,常规转台无法实现随动的供电和信号采集,结构上未考虑倾斜使用的情况,抗倾覆角刚度偏低,无法满足陀螺仪等动态角度发生的需求。

因此,如何研究设计一种双编码器式动态角度发生转台及使用方法是我们目前急需解决的问题。

发明内容

为克服现有技术中的不足,本发明的目的是提供一种双编码器式动态角度发生转台及使用方法。

本发明的上述技术目的是通过以下技术方案得以实现的:

一种双编码器式动态角度发生转台,包括由下而上依次同轴设置的底座、电机座、外壳、读数头座以及供被测对象固定安装的工作台,底座、电机座、外壳、读数头座依次固定连接;电机座、外壳、读数头座的内部空腔转动连接有芯轴,芯轴的顶端与工作台固定连接,芯轴的底端同轴设置有直驱电机,直驱电机包括电机转子和电机定子,电机转子与芯轴底端固定套接,电机定子固定安装在电机座内;芯轴的底端设有与直驱电机电性连接的副编码器,副编码器包括副光栅盘、副读数头,副光栅盘同轴设置在芯轴的底端,副读数头固定在底座的内表面;芯轴的顶端设有主编码器,主编码器包括主光栅盘、主读数头,主光栅盘同轴设置在芯轴的顶端,主读数头固定安装在读数头座。

通过采用上述技术方案,将主编码器与副编码器独立设置在芯轴的两端,副编码器与直驱电机组成驱使芯轴转动的控制单元,可精准控制转台转动,同时缩短主编码器与工作台的距离,避免因芯轴振荡时两端转动情况不一致而导致测量的动态测角信号误差较大情况发生,使得主编码器输出高精度的动态测角信号,从而使得与被测对象自身输出的转动数据对比校准误差较小;此外,动态角度发生转台可根据需要倾斜放置使用,其使用场景不受限制,环境适应性强。

本发明进一步设置为:所述芯轴与底座之间设有滑环;滑环的固定部与底座固定连接,且与芯轴活动连接;滑环中位于固定部内的转动部与芯轴固定连接,转动部与固定部可相对圆周转动;工作台固定安装有两个随动接口,芯轴内部沿自身轴线方向呈中空设置,随动接口通过线缆穿过芯轴后与滑环的转动部连接;其中一个随动接口为向被测对象供电的电源端口,另一个随动接口为供被测对象传输信号的信号接口。随动接口、线缆以及同线缆连接的滑环的转动部均与工作台同步运动,可使转台实现全圆周角度工作。

本发明进一步设置为:所述芯轴外壁套设有位于外壳内的支承结构。支承结构可限制芯轴与外壳之间的相对振荡,增强了转台的稳定性,从而提高了转台使用的精确度。

本发明进一步设置为:所述支承结构为气体静压轴承或为径向与轴向轴承的组合结构。当支承结构采用气体静压轴承时,可以获得优于50nm的动态回转精度。

本发明进一步设置为:所述支承结构的长径比为1.8-2.2,具有较大的角刚度。

本发明进一步设置为:所述直驱电机为低齿槽效应的力矩电机。以便获得良好的回转精度和速度稳定性。

本发明进一步设置为:所述随动接口为9针的航空插头。

本发明进一步设置为:所述主编码器、副编码器均采用至少两个沿对应光栅盘圆周方向均匀分布的读数头,多个读数头信号经平均处理后作为动态测角信号。可减小主编码器、副编码器的安装误差和光栅盘的刻线误差,提高动态角度生成精度和转台角运动控制精度。

本发明进一步设置为:所述主编码器采用36万刻线的主光栅盘,经4096倍数字细分获得0.0009″的分辨率;副编码器采用18万刻线的副光栅盘,经4096倍数字细分获得0.0018″的控制分辨率。可提高转台的动态角度分辨力和小角度测量能力。

一种基于第一方面中任意一项所述的一种双编码器式动态角度发生转台的使用方法,包括以下步骤:

S101:将被测对象固定安装与工作台上,按需要将被测对象的电源和信号接口与随动接口连接;

S102:按需要设定转台转动的角度、角速度、角加速度,直驱电机根据设定参数驱动转台转动;

S103:副编码器测量芯轴的底端转动数据,并将底端转动数据反馈给直驱电机以实现转台转动适应性调整控制;

S104:主编码器测出芯轴的顶端转动数据,被测对象在被转动过程中输出自身转动参数以供与顶端转动数据对比分析。

与现有技术相比,本发明具有以下有益效果:

本发明采用了低齿槽效应的直驱电机和高度细分的光电编码器,将主编码器上置,分离了测量编码器和控制编码器,动态测角精度高,大的角刚度设计使其具有较强的抗倾覆力矩,可以高精度的动态生成角度、角速度、角加速度等,适用于陀螺仪、圆光栅、测角转台等角度测量或校准场合,具有广泛的应用价值。

附图说明

此处所说明的附图用来提供对本发明实施例的进一步理解,构成本申请的一部分,并不构成对本发明实施例的限定。在附图中:

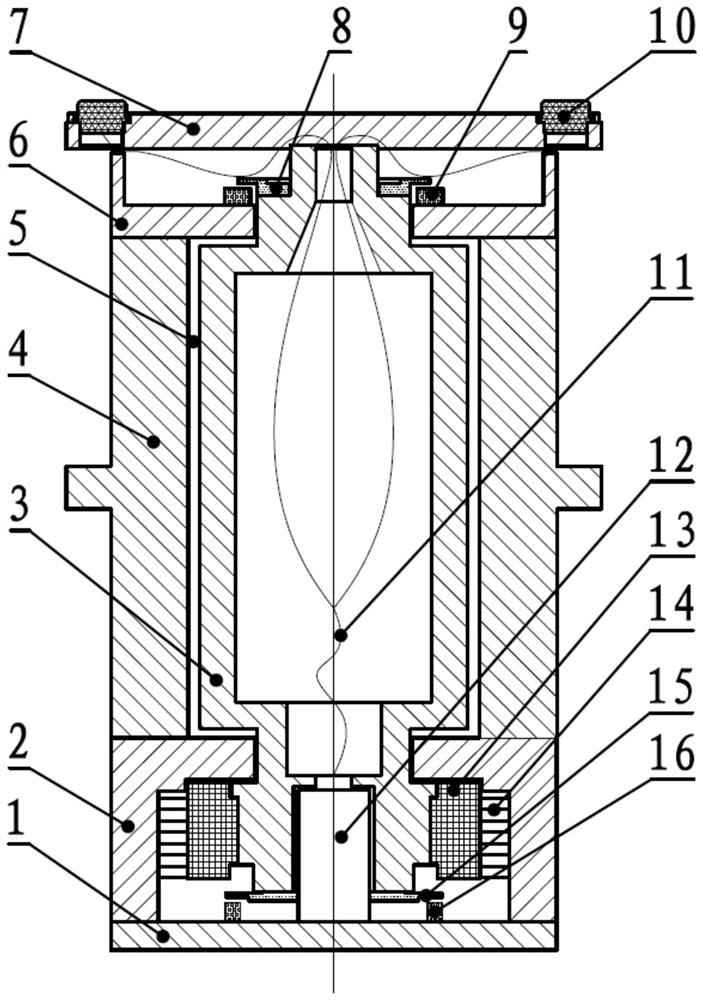

图1是本发明实施例中的整体结构示意图。

附图中标记及对应的零部件名称:

1、底座;2、电机座;3、芯轴;4、外壳;5、支承结构;6、读数头座;7、工作台;8、主光栅盘;9、主读数头;10、随动接口;11、线缆;12、滑环;13、电机转子;14、电机定子;15、副光栅盘;16、副读数头。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

需说明的是,当部件被称为“固定于”或“设置于”另一个部件,它可以直接在另一个部件上或者间接在该另一个部件上。当一个部件被称为是“连接于”另一个部件,它可以是直接或者间接连接至该另一个部件上。

需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

实施例:一种双编码器式动态角度发生转台,如图1所示,包括由下而上依次同轴设置的底座1、电机座2、外壳4、读数头座6以及供被测对象固定安装的工作台7,同轴度优于5μm,底座1、电机座2、外壳4、读数头座6依次固定连接。电机座2、外壳4、读数头座6的内部空腔转动连接有芯轴3,芯轴3的顶端与工作台7固定连接,芯轴3的底端同轴设置有直驱电机,直驱电机包括电机转子13和电机定子14,电机转子13与芯轴3底端固定套接,电机定子14固定安装在电机座2内。芯轴3的底端设有与直驱电机电性连接的副编码器,副编码器包括副光栅盘15、副读数头16,副光栅盘15同轴设置在芯轴3的底端,副读数头16固定在底座1的内表面。芯轴3的顶端设有主编码器,主编码器包括主光栅盘8、主读数头9,主光栅盘8同轴设置在芯轴3的顶端,主读数头9固定安装在读数头座6。将主编码器与副编码器独立设置在芯轴3的两端,副编码器与直驱电机组成驱使芯轴3转动的控制单元,可精准控制转台转动,同时缩短主编码器与工作台7的距离,避免因芯轴3振荡时两端转动情况不一致而导致测量的动态测角信号误差较大情况发生,使得主编码器输出高精度的动态测角信号,从而使得与被测对象自身输出的转动数据对比校准误差较小;此外,动态角度发生转台可根据需要倾斜放置使用,其使用场景不受限制,环境适应性强。

芯轴3与底座1之间设有滑环12。滑环12的固定部与底座1固定连接,且与芯轴3活动连接。滑环12中位于固定部内的转动部与芯轴3固定连接,转动部与固定部可相对圆周转动。工作台7固定安装有两个随动接口10,芯轴3内部沿自身轴线方向呈中空设置,随动接口10通过线缆11穿过芯轴3后与滑环12的转动部连接。其中一个随动接口10为向被测对象供电的电源端口,另一个随动接口10为供被测对象传输信号的信号接口。随动接口10、线缆11以及同线缆11连接的滑环12的转动部均与工作台7同步运动,可使转台实现全圆周角度工作。

芯轴3外壁套设有位于外壳4内的支承结构5。支承结构5可限制芯轴3与外壳4之间的相对振荡,增强了转台的稳定性,从而提高了转台使用的精确度。支承结构5为气体静压轴承或为径向与轴向轴承的组合结构。当支承结构5采用气体静压轴承时,可以获得优于50nm的动态回转精度。其中,支承结构5的长径比为1.8-2.2,具有较大的角刚度。在本实施例中,支承结构5的长径比为2。

在本实施例中,直驱电机采用低齿槽效应的力矩电机。以便获得良好的回转精度和速度稳定性。

在本实施例中,随动接口10采用9针的航空插头。

主编码器、副编码器均采用至少两个沿对应光栅盘圆周方向均匀分布的读数头,多个读数头信号经平均处理后作为动态测角信号。可减小主编码器、副编码器的安装误差和光栅盘的刻线误差,提高动态角度生成精度和转台角运动控制精度。在本实施例中,主编码器采用4个主读数头9,副编码器采用2个副读数头16。

在本实施例中,主编码器采用36万刻线的主光栅盘8,经4096倍数字细分获得0.0009″的分辨率;副编码器采用18万刻线的副光栅盘15,经4096倍数字细分获得0.0018″的控制分辨率。可提高转台的动态角度分辨力和小角度测量能力。

其使用方法具体为:

S101:将被测对象固定安装与工作台7上,按需要将被测对象的电源和信号接口与随动接口10连接;

S102:按需要设定转台转动的角度、角速度、角加速度,直驱电机根据设定参数驱动转台转动;

S103:副编码器测量芯轴3的底端转动数据,并将底端转动数据反馈给直驱电机以实现转台转动适应性调整控制;

S104:主编码器测出芯轴3的顶端转动数据,被测对象在被转动过程中输出自身转动参数以供与顶端转动数据对比分析。

工作原理:将主编码器上置,分离了测量编码器和控制编码器,动态测角精度高,大的角刚度设计使其具有较强的抗倾覆力矩,可以高精度的动态生成角度、角速度、角加速度等,适用于陀螺仪、圆光栅、测角转台等角度测量或校准场合,具有广泛的应用价值。

以上的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种双编码器式动态角度发生转台及使用方法

- 一种双编码器式动态角度发生转台