偏光膜、偏光膜的成型方法以及偏光镜片的制造方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及埋设在偏光镜片内部的偏光膜、偏光膜的成型方法、以及在镜片内部夹入偏光膜而形成的偏光镜片的制造方法。

背景技术

以往,公知有遮断由水面等反射的规定的偏振方向的光的眼镜用的偏光塑料镜片。

例如,在专利文献1中公开了一种偏光镜片的制造方法,该偏光镜片是在镜片内部埋设有偏光膜的偏光镜片,利用以隔着间隔夹入进行了曲面加工以成为规定的镜片面形状的偏光膜的方式对置配置的上模具及下模具、以及封闭上模具和下模具的间隔的密封部件,来组装具有在内部配置有偏光膜的型腔的成型模具,向该型腔内注入固化性组合物,然后通过加热等使固化性组合物固化而制造偏光镜片。这样的制造方法通常也被称为浇铸聚合法或浇铸法。

现有技术文献

专利文献

专利文献1:国际公开第2014/021466号公报

发明内容

发明要解决的课题

在通过上述制造方法制造的偏光镜片中,有时曲面加工前的原来的偏光膜所具有的偏光性能或透射率降低,不能得到具有良好偏光性能的偏光镜片。根据本发明人等的研究可知,其原因是偏光膜的分子取向性因曲面加工时的加热以及加湿而劣化。

在上述专利文献1所公开的现有的偏光镜片的制造方法中,首先进行偏光膜的曲面加工。具体而言,为了尽可能减少曲面加工后的偏光膜的变形等,使曲面加工前的膜状的偏光膜在高温高湿下(例如70℃以上、99%RH)湿润(加湿以及加热)后,使用加压装置进行曲面加工以成为规定的镜片面形状。通常,作为偏光膜,例如使用将在聚乙烯醇(PVA)中含浸碘、色素(染料)的物质形成为膜状并使其在单轴方向上延伸而成的偏光膜。通过单轴延伸,膜的非晶部分被延伸,使膜中的碘或色素分子在一定方向上取向。偏光膜通过像这样在膜中使碘或色素分子沿一定方向取向而表现出偏光性能。

但是,如上所述,若在高温高湿下使偏光膜湿润,则膜收缩(变形),膜中的碘或色素分子的取向紊乱,偏光膜的分子取向性劣化。如果分子取向性劣化,则膜的透射率也降低,即使使用这样的偏光膜制造偏光镜片,也不能得到具有良好的透射率和偏光性能的偏光镜片。

因此,本发明是鉴于这样的以往的问题而完成的,其目的在于,第一,提供一种偏光膜,该偏光膜是被成型出形状的偏光膜,在成型前后透射率降低被抑制,第二,提供一种使用这种抑制成型后的透射率降低的偏光膜、具有良好的透射率和偏光性能的偏振镜片的制造方法。

另外,第三,提供能够维持成型前的偏光膜所具有的取向性并延伸成型为曲面等形状、能够抑制成型后的透射率降低的偏光膜的成型方法,第四,提供使用通过这种方法成型的偏光膜、具有良好的透射率和偏光性能的偏光镜片的制造方法。

另外,第五,提供作业工序简便、能够降低成型后的膜面的异物附着的偏光膜的成型方法,第六,提供使用由这种方法成型的偏光膜、具有良好的透射率和偏光性能的偏光镜片的制造方法。

用于解决问题的技术方案

为了得到具有良好的透射率和偏光性能的偏光镜片,需要偏光膜,该偏光膜的被成型出形状,在成型前后透射率降低被抑制。因此,需要在不使成型前的偏光膜的取向性劣化的情况下将偏光膜成型为规定的形状。

本发明者们为了解决上述课题进行了深入研究,结果发现,在成型偏光膜的形状时,通过在包含构成偏光膜的树脂的玻璃化转变点Tg的规定的温度范围内对该偏光膜进行热处理,能够维持成型前的偏光膜所具有的取向性而成型偏光膜的形状。另外,还发现,为了维持成型偏光膜时偏光膜的取向性,在成型偏光膜的形状时,将偏光膜放置在湿度不太高的环境中,由此更优选在成型中使用含水率少的偏光膜。

本发明是基于以上的见解而完成的。即,为了解决上述课题,本发明具有以下结构。

(结构一)

一种偏光膜,其是将偏光膜按压在成型面上而被成型出形状的偏光膜,其特征在于,在所述偏光膜的形状的成型前和成型后,所述偏光膜在波长400~700nm的平均透射率的差为5%以下。

(结构二)

如结构一所述的偏光膜,其特征在于,在所述偏光膜的形状的成型前和成型后,所述偏光膜在波长400~700nm的平均透射率的降低率为10%以下。

(结构三)

如结构一或二所述的偏光膜,其特征在于,所述偏光膜在成型前在Tg-20℃以上且Tg+10℃以下的温度范围内进行热处理,其中,Tg为构成所述偏光膜的树脂的玻璃化转变点。

(结构四)

如结构一至三中任一项所述的偏光膜,其特征在于,所述偏光膜在成型前保持在相对湿度为20%以上且70%以下的环境中。

(结构五)

如结构一至四中任一项所述的偏光膜,其特征在于,所述偏光膜是以如下方式成型出形状的偏光膜:将一个腔室内利用配置在该腔室内的偏光膜分隔成第一空间和配设有成型模的第二空间,利用通过使第一空间内的压力和第二空间内的压力不同而产生的差压,沿着成型模的成型面成型出形状。

(结构六)

如结构一至五中任一项所述的偏光膜,其特征在于,所述偏光膜是在聚乙烯醇膜中含浸有碘以及色素的偏光膜。

(结构七)

如结构一至六中任一项所述的偏光膜,其特征在于,所述偏光膜用于制造在镜片内部埋设有偏光膜的偏光镜片。

(结构八)

一种偏光镜片的制造方法,其特征在于,包括在镜片内部夹入如结构一至七中任一项所述的偏光膜而成型镜片的工序。

(结构九)

一种偏光膜的成型方法,其是将偏光膜成型为曲面等形状的方法,其特征在于,在成型出所述偏光膜的形状时,在Tg-20℃以上且Tg+10℃以下的温度范围内对所述偏光膜进行热处理,其中,Tg是构成偏光膜的树脂的玻璃化转变点。

(结构十)

如结构九所述的偏光膜的成型方法,其特征在于,在成型出所述偏光膜的形状时,进行将所述偏光膜放置在相对湿度为20%以上且70%以下的环境中的处理。

(结构十一)

如结构十所述的偏光膜的成型方法,其特征在于,进行将成型前的偏光膜放置在相对湿度为20%以上且70%以下的环境中的处理,接着进行所述热处理。

(结构十二)

如结构九至十一中任一项所述的偏光膜的成型方法,其特征在于,将一个腔室内利用配置在该腔室内的所述偏光膜分隔成第一空间和配设有成型模的第二空间,利用通过使第一空间内的压力和第二空间内的压力不同而产生的差压,沿着成型模的成型面转印成型出所述偏光膜。

(结构十三)

如结构九至十二中任一项所述的偏光膜的成型方法,其特征在于,在所述偏光膜的形状的成型前和成型后,所述偏光膜在波长400~700nm的平均透射率的差为5%以下。

(结构十四)

如结构九至十三中任一项所述的偏光膜的成型方法,其特征在于,所述偏光膜用于制造在镜片内部埋设有偏光膜的偏光镜片。

(结构十五)

一种偏光镜片的制造方法,其特征在于,包括:通过结构九至十四中任一项所述的偏光膜的成型方法从而成型偏光膜的形状的工序;在镜片内部夹入已成型的所述偏光膜并成型出镜片的工序。

(结构十六)

一种偏光膜的成型方法,其是成型偏光膜的形状的方法,其特征在于,将一个腔室内利用配置在该腔室内的偏光膜分隔成第一空间和配设有成型模的第二空间,利用通过使第一空间内的压力和第二空间内的压力不同而产生的差压,沿着成型模的成型面转印成型出所述偏光膜。

(结构十七)

如结构十六所述的偏光膜的成型方法,其特征在于,首先,使所述第一空间内和所述第二空间内双方为真空状态,接着,通过使所述第一空间内恢复为大气压,由此沿着成型模的成型面转印成型出所述偏光膜。

(结构十八)

如结构十七所述的偏光膜的成型方法,其特征在于,在使所述第一空间内和所述第二空间内双方为真空状态之后,将成型模的成型面按压在所述偏光膜面上,接着,使所述第一空间内恢复为大气压。

(结构十九)

如结构十六至十八中任一项所述的偏光膜的成型方法,其特征在于,在成型出所述偏光膜的形状时,在Tg-20℃以上且Tg+10℃以下的温度范围内对所述偏光膜进行热处理,其中,Tg是构成所述偏光膜的树脂的玻璃化转变点。

(结构二十)

如结构十六至十九中任一项所述的偏光膜的成型方法,其特征在于,在将所述偏光膜配置在腔室内之前,进行将所述偏光膜放置在相对湿度为20%以上且70%以下的环境中的处理。

(结构二十一)

如结构十九或二十所述的偏光膜的成型方法,其特征在于,在所述偏光膜的形状的成型前和成型后,所述偏光膜在波长400~700nm的平均透射率的差为5%以内。

(结构二十二)

如结构十六至二十一中任一项所述的偏光膜的成型方法,其特征在于,所述偏光膜用于制造在镜片内部埋设有偏光膜的偏光镜片。

(结构二十三)

一种偏光镜片的制造方法,其特征在于,包括:通过结构十六至二十二中任一项所述的偏光膜的成型方法从而成型出偏光膜的形状的工序;在镜片内部夹入已成型的所述偏光膜并成型出镜片的工序。

发明效果

根据本发明,能够提供一种例如成型为曲面等形状的偏光膜,在成型前后透射率的降低被抑制,成型后的偏光性能也良好。另外,根据本发明的偏光镜片的制造方法,通过使用这种成型后的透射率降低被抑制的偏光膜,能够得到具有良好的透射率和偏光性能的偏光镜片。

另外,根据本发明的偏光膜的成型方法,能够在维持成型前的偏光膜所具有的取向性的同时延伸成型为曲面等形状,能够抑制成型后的透射率的降低,能够得到成型后的偏光性能也良好的偏光膜。另外,通过使用由本发明的方法成型的偏光膜,能够得到具有良好的透射率和偏光性能的偏光镜片。

另外,根据本发明的偏光膜的成型方法,从成型模的成型面的顶部开始膜的转印,膜向成型面的外周侧延伸转印,因此,进行沿着成型面的形状的严格的成型。另外,由于作业工序简便,特别是在与偏光膜的成型面不接触的一侧的面与任何部件均为非接触的状态下进行成型,因此至少在膜的非接触面上能够抑制成型时的异物附着等。另外,通过使用由本发明的方法成型的偏光膜,能够得到具有良好的透射率和偏光性能的偏光镜片。

附图说明

图1是表示本发明的偏光镜片的一个实施方式的剖视图。

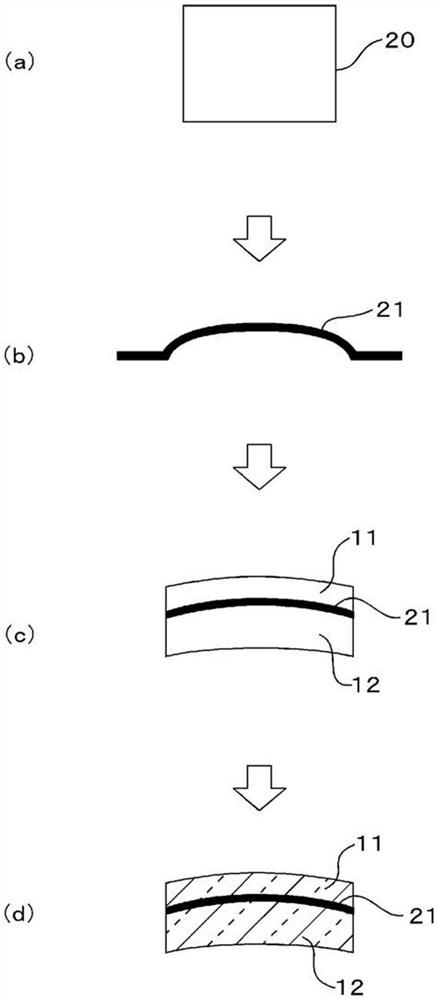

图2是表示本发明的偏光镜片的制造工序的概略的图。

图3是本发明中使用的偏光膜的剖视图。

图4是用于说明本发明的偏光膜的成型方法的一个实施方式的概略图。

图5是本发明的偏光膜的成型方法的一个实施方式中使用的成型装置的概略结构图。

图6是用于说明偏光膜的成型方法的其他实施方式的概略图。

图7是用于说明在偏光镜片的制造中使用的成型铸模的组装的图。

图8是说明构成成型铸模的上模具、下模具和偏光膜之间的关系的图。

图9是表示在上模具上配设有用于保持偏光膜的保持部件的状态的图。

图10是用于说明在偏光镜片的制造中使用的成型铸模的组装的图。

图11是表示将镜片单体注入到成型铸模内的状态的图。

图12是实施例一的偏光膜中的向曲面的加工前后的透射率曲线的曲线图。

具体实施方式

以下,参照附图对用于实施本发明的方式进行详细说明。

[偏光镜片]

图1是表示本发明的偏光镜片的一个实施方式的剖视图。

如图1所示,本实施方式的偏光镜片10是具有弯月形状的塑料镜片,由第一镜片基材11、第二镜片基材12、夹在该两镜片基材11、12之间并进行了曲面加工的偏光膜21构成。第一镜片基材11相对于偏光膜21设置在镜片的物体侧(凸面侧),第二镜片基材12设置在镜片的眼球侧(凹面侧)。另外,第一镜片基材11以及第二镜片基材12均具有弯月形状,在第一镜片基材11中,凸面侧11a成为镜片的凸面部,凹面侧成为与偏光膜21抵接的面。同样,在第二镜片基材12中,凹面侧12a是镜片的凹面部,凸面侧成为与偏光膜21抵接的面。

需要说明的是,镜片的物体侧的面是指构成镜片的面中的、在将镜片作为眼镜进行佩戴的情况下成为被视觉识别的对象侧的面。另外,镜片的眼镜侧的面是指构成镜片的面中的、在将镜片作为眼镜进行佩戴的情况下成为佩戴者的眼球侧的面。

作为埋设在偏光镜片10的内部的偏光膜21,例如,可以使用将市售的碘系偏光膜通过本发明的成型方法曲面加工成规定的曲率,接着对应于镜片形状将外形切割成圆形的偏光膜。

本发明的偏光镜片10作为眼镜片是有用的。

眼镜片通常大致分为精加工镜片和半精加工镜片。精加工镜片是指镜片物体侧的折射面(通常为凸面)以及眼球侧的折射面(通常为凹面)均为满足处方镜片度数的镜面的光学面的镜片,是不需要光学面的曲面加工的镜片。需要说明的是,在精加工镜片中包含与眼镜架匹配地进行了镜片模加工的镜片和镜片模加工前的镜片。

另一方面,半精加工镜片通常是具有一面为凸面、另一面为凹面的弯月形状,但不具有视力校正功能的镜片,仅镜片凸面具有经镜面加工的光学面,凹面为未加工面。镜片制造者侧能够与镜片处方度数对应地,对凹面侧进行表面加工(磨削加工、切削加工、研磨加工等),制作出具有视力校正功能的镜片,这样,成为保留了通过加工除去的加工余量的镜片厚度的设计。在本发明中,在称为眼镜片的情况下,包含以上说明的精加工镜片以及半精加工镜片这两者。

在如图1所示的偏光膜21被两片镜片基材11、12夹持的类型的偏光镜片10中,第一镜片基材11的镜片凸面侧11a的折射面的设计优选为旋转对称面,特别优选为球面。这是因为模具制造和偏光膜的曲面形成变得容易。

图2是表示本发明的偏光镜片的制造工序的概略的图。

图1所示的偏光镜片10的制造工序包括:成型出偏光膜的形状的工序;在镜片内部夹入已成型的所述偏光膜并成型出镜片的工序。

首先,在成型偏光膜的形状的工序中,例如将市售的碘系偏光膜20(参照图2(a))曲面加工成规定的曲率,制作成型的偏光膜21(参照图2(b))。本发明涉及该偏光膜的成型方法、成型有该曲面等的形状的偏光膜。详情在后面描述。

另外,在镜片内部夹入成型的偏光膜并成型镜片的工序(参照图2(c)、(d))中,例如使用浇铸法(铸型聚合法)制造偏光镜片。浇铸法是在由上模具、下模具、调整上下模具间的距离并决定镜片厚度的密封部件形成的型腔内,使镜片单体聚合固化后,脱模而取出镜片的成型法。需要说明的是,图2(c)表示向上述型腔内注入镜片单体,两片镜片基材11、12未固化的状态,图2(d)是通过加热等使注入的镜片单体聚合固化后,脱模而取出的偏光镜片。

[偏光膜]

接着,对本实施方式的偏光膜进行说明。

图3是本发明中使用的偏光膜20的剖视图。本发明中使用的偏光膜只要是显示偏光功能的膜即可,没有特别限定,例如优选具备由聚乙烯醇(PVA)构成的树脂层的单层或多层膜。PVA由于透明性、耐热性、与作为染色剂的碘或二色性染料的亲和性、延伸时的取向性均优异,因此特别优选。因此,作为偏光膜,优选使用将在PVA中含浸有碘或色素(染料)的物质成型为膜状并在单轴方向上延伸而成的偏光膜。通过单轴延伸,膜的非晶部分被拉伸,使膜中的碘或色素分子在一定方向上取向。偏光膜通过像这样在膜中使碘或色素分子沿一定方向取向而表现出偏光性能。另外,也可以在这样的PVA的单层树脂层的单面或两面上层叠三醋酸纤维素(TAC)等作为保护层。

偏光膜20的厚度没有特别限定,只要能够进行膜的曲面加工即可。例如,如果是通常市售的偏光膜,则优选10μm~500μm的程度。这是因为,如果厚度为10μm以上,则刚性强,操作容易,如果为500μm以下,则膜的曲面加工容易。

本发明的偏光膜如上述结构一的发明所述,是将偏光膜按压在成型面而成型为例如曲面等形状的偏光膜,其特征在于,在所述偏光膜的形状的成型前和成型后,所述偏光膜在波长400~700nm的平均透射率的差为5%以下。根据本发明的偏光膜,能够提供一种偏光膜,其在成型前后透射率降低被抑制,因此成型后的偏光性能也良好。而且,通过使用这样的成型后的透射率降低被抑制的偏光膜,能够得到具有良好的透射率和偏光性能的偏光镜片。

另外,在本发明中,更优选在偏光膜的形状的成型前和成型后,偏光膜在波长400~700nm的平均透射率的差为3%以下。

另外,本发明的偏光膜优选在所述偏光膜的形状的成型前和成型后,所述偏光膜在波长400~700nm的平均透射率的降低率为10%以下(上述结构二的发明)。

[偏光膜的成型方法]

接着,对本实施方式的偏光膜的成型方法进行说明。

本发明的偏光膜的成型方法如上述结构九的发明所述,是将偏光膜成型为曲面等形状的方法,其特征在于,在成型出偏光膜的形状时,在Tg-20℃以上且Tg+10℃以下的温度范围内对该偏光膜进行热处理。在此,Tg是构成偏光膜的树脂的玻璃化转变点。作为偏光膜,在使用上述的PVA膜的情况下,Tg例如为50℃,因此上述热处理的温度范围具体而言为30℃以上且60℃以下。

如前文所说明的那样,在所述专利文献1所公开的现有的偏光镜片的制造方法中,在进行偏光膜的曲面加工时,为了尽可能减少曲面加工后的偏光膜的变形等,使曲面加工前的膜状的偏光膜在高温高湿下(例如70℃以上、99%RH)湿润(加湿以及加热)后,使用加压装置进行曲面加工以成为规定的镜片面形状。

另外,如上所述,偏光膜通过对成为基材的PVA等膜进行单轴延伸,膜的非晶部分被拉伸,使膜中的碘或色素分子在一定方向上取向,偏光膜通过这样在膜中碘或色素分子在一定方向上取向而表现出偏光性能。

但是,根据本发明者们的研究可知,偏光膜的分子取向性因曲面加工时的加热以及加湿而劣化。即,在如上所述进行曲面加工时,如果在高温高湿下使偏光膜湿润,则膜收缩(变形),膜中的碘或色素分子的取向紊乱,偏光膜的分子取向性劣化。如果分子取向性劣化,则膜的透射率也降低,即使使用这样的偏光膜制造偏光镜片,也不能得到具有良好的透射率和偏光性能的偏光镜片。

本发明者们等为了解决这样的以往的问题而进行了潜心研究,结果得到了以下的见解

即,在成型出偏光膜的形状时,通过在包含构成偏光膜的树脂的玻璃化转变点Tg的规定温度范围内对该偏光膜进行热处理,而能够在维持成型前的偏光膜所具有的取向性的同时成型出偏光膜的形状。

即,在将偏光膜成型为曲面等形状时,如果在Tg-20℃以上且Tg+10℃以下的温度范围内对该成型前的偏光膜进行热处理,则不会使成型前的偏光膜所具有的取向性劣化,总之,能够在维持成型前的偏光膜的取向性的同时延伸成型为规定的曲面等形状。另外,作为维持其取向性的结果,能够抑制成型后的膜的透射率降低。由此,能够得到成型后的透射率和偏振性能也良好的偏光膜。

另外,通过使用由本发明的方法成型的偏光膜制造偏光镜片,能够得到具有良好的透射率和偏光性能的偏光镜片。

需要说明的是,如果对上述的偏光膜在高于Tg+10℃的温度下进行热处理,则膜发生冷结晶化,即聚合物的再排列,分子取向紊乱,结果偏光性能有降低的风险。另外,即使对偏光膜在低于Tg-20℃的温度下进行热处理,由于比膜的软化温度低,因此难以成型为期望的形状。

另外,在本发明中,更优选在30℃~60℃的温度范围内对成型前的偏光膜进行热处理。

另外,为了维持成型出偏光膜时的偏光膜的取向性,在成型出偏光膜的形状时,例如将偏光膜放置在湿度不太高的环境中,由此更优选在成型中使用含水率少的偏光膜。

具体而言,在成型偏光膜的形状时,作为成型前的处理,进行将偏光膜放置在相对湿度为20%以上且70%以下的环境中的处理。如果在相对湿度高于70%的环境中进行处理,则偏光膜的含水率变高,有时会因偏光膜的收缩或变形而产生取向性的劣化,另外,不能良好地进行向成型面的转印。另一方面,对于相对湿度的下限值没有特别限制,但优选为作为常湿的环境的20%以上。

在本发明中,更优选的实施方式是,进行将成型前的偏光膜放置在相对湿度为20%以上且70%以下的环境中的处理,接着,对该偏光膜在Tg-20℃以上且Tg+10℃以下的温度范围内进行热处理。

另外,在本发明中,如上述结构十六的发明所述,优选适用偏光膜的成型方法,其是成型偏光膜的形状的方法,其特征在于,将一个腔室内利用配置在该腔室内的偏光膜分隔成第一空间和配设有成型模的第二空间,利用通过使第一空间内的压力和第二空间内的压力不同而产生的差压,沿着成型模的成型面转印成型出所述偏光膜。

图4是用于说明本发明的偏光膜的成型方法的一个实施方式的概略图。

如图所示,上腔室箱31和下腔室箱32构成一个腔室。该腔室内通过配置在该腔室内的偏光膜20分隔为第一空间(图示的上方空间)和内部配置有成型模35的第二空间(图示的下方空间)。配置在该腔室内的上述偏光膜20在Tg-20℃以上且Tg+10℃以下的温度范围内进行热处理。

首先,抽吸所述第一空间内和所述第二空间内的双方而成为真空状态(参照图4(a))。接着,通过使所述第一空间内恢复为大气压(参照图4(b)),上述偏光膜20沿着成型模35的成型面被转印成型。即,通过使第一空间内的压力和第二空间内的压力不同而产生的差压,将上述偏光膜20按压在成型模35的成型面上进行转印成型。

图5是上述的偏光膜的成型方法的一个实施方式中使用的成型装置的概略结构图。

参照图5,对包括成型装置的详情进行更详细的说明。

图5所示的成型装置30具备上腔室箱31和下腔室箱32。该上腔室箱31和下腔室箱32重合而构成一个腔室。该腔室内通过配置在该腔室内的偏光膜20分隔为第一空间(图示的上腔室箱31内的空间)和第二空间(图示的下腔室箱32内的空间)。上腔室箱31构成为能够通过驱动装置37在上下方向上移动,从而能够与下腔室箱32重合(图5所示的状态)或分离。

另外,在上腔室箱31内部的上方配设有多个加热器36。另外,在下腔室箱32的内部,经由设置台34在工作台33上设置有成型模35。该成型模35具有用于对上述偏光膜20赋予规定的形状(镜片面形状)的曲面状的成型面。需要说明的是,上述工作台33通过驱动装置38在下腔室箱32内部上升以及下降。

另外,上腔室箱31通过切换而与真空箱39和压缩空气箱40连接,下腔室箱32与真空箱39连接。

通过以上说明的成型装置可以进行本发明的偏光膜的成型。

首先,在使上腔室箱31上升而与下腔室箱32分离的状态下,以覆盖下腔室箱32的上表面开口部整体的方式设置偏光膜20。

接着,使上腔室箱31下降,与下腔室箱31重合(图5所示的状态)。上腔室箱31和下腔室箱32重合而构成的一个腔室内通过配置在该腔室内的偏光膜20分隔为第一空间(上腔室箱31内的空间)和第二空间(下腔室箱32内的空间)。

接着,使真空箱39动作,抽吸上述腔室内,使第一空间(上腔室箱31内的空间)和第二空间(下腔室箱32内的空间)同时成为真空状态。接着,利用上述加热器36,对上述偏光膜20进行热处理。在本发明中,优选对上述偏光膜20在Tg-20℃以上且Tg+10℃以下的温度范围内进行热处理。需要说明的是,作为进行这样的热处理的加热机构,不限于加热器,也可以使用发出热量的红外线灯等。另外,不限于在这样的成型装置内对偏光膜进行热处理的实施方式,例如也可以对设置于成型装置前的偏光膜进行热处理,接着将热处理后的偏光膜设置于成型装置。

接着,使下腔室箱32内的工作台33上升,使成型模35的成型面从上述偏光膜20的下方抵接。用虚线示出的图5中的工作台33的位置33’表示上升位置。需要说明的是,也可以构成为,使偏光膜20下降,使偏光膜20与成型模35的成型面抵接。

接着,使第一空间(上腔室箱31内的空间)内恢复为大气压。根据需要,也可以从压缩空气箱40输送压缩空气。由此,如上述的图4(b)所示,上述偏光膜20沿着成型模35的成型面被转印成型。在该情况下,从成型模35的成型面的顶部开始膜的转印,膜朝向成型面的外周侧延伸转印,因此,进行沿着成型面的形状的严格的成型。

最后,在使第二空间(下腔室箱32内的空间)内恢复为大气压后,使上腔室箱31上升而打开腔室,从中取出成型的偏光膜21。

以上,说明了最初使所述第一空间内和所述第二空间内双方为真空状态,接着使所述第一空间内恢复为大气压的情况,但总之,通过使第一空间内的压力和第二空间内的压力不同而产生的差压,将上述偏光膜20按压在成型模35的成型面上进行转印成型。

另外,使用如以上说明的例如图5所示的成型装置,通过上述结构十六的发明的偏光膜的成型方法进行偏光膜的成型时,由于在与偏光膜的成型面不接触的一侧的面与任何部件均为非接触的状态进行成型,因此至少在膜的非接触面上能够抑制成型时的异物附着等。即,根据该偏光膜的成型方法,作业工序简便,能够减少成型后的膜面的异物附着,因此能够减少清洗等作业负担,实现整体的作业工序的高效化。

根据本发明的偏光膜的成型方法,能够在维持成型前的偏光膜的取向性的同时延伸成型为曲面等形状,因此能够抑制成型后的膜的透射率降低,由此,能够得到成型后的透射率和偏光性能也良好的成型偏光膜。

根据本发明,在偏光膜的形状的成型前和成型后,偏光膜在波长400~700nm的平均透射率的差为5%以下。

如以上说明的这样,在将偏光膜成型为曲面等形状时,在Tg-20℃以上且Tg+10℃以下的温度范围内对该成型前的偏光膜进行热处理,更优选的是,作为成型前的处理,进行将偏光膜放置在相对湿度为20%以上且70%以下的环境中的处理,将含水率少的偏光膜用于成型,由此能够在不使成型前的偏振膜所具有的取向性劣化的情况下,即能够在维持成型前的偏振膜的取向性的同时转印成型为规定的曲面等形状。另外,通过维持该取向性,能够抑制成型后的膜的透射率降低,能够得到成型后的透射率和偏光性能良好的膜。

另外,本发明也可以适用于通过以往的冲压成型法进行膜成型的情况。

图6是用于说明偏光膜的成型方法的其他实施方式的概略图。

图6(a)是表示阳模部的曲面加工台的图,该曲面加工台50由例如陶瓷制的加工基台部50a和例如作为球面的玻璃模的母模部(51a、51b)构成。

在该阳模的母模部载置膜状的偏光膜20。该偏光膜20是实施了本发明的热处理的偏光膜。

接着,通过具有未图示的阴模的母模部的加压装置进行加压(参照图6(b)),得到具有转印了上述母模部51a、51b的形状的弯曲面22a、22b的偏光膜22(参照图6(c))。

在通过这种压制成型法进行膜成型的情况下,通过在Tg-20℃以上且Tg+10℃以下的温度范围内对成型前的偏光膜进行热处理,也能够在维持成型前的偏光膜所具有的取向性的同时将膜成型为规定的曲面等形状,能够抑制成型后的膜的透射率降低。

[偏光镜片的制造方法]

接着,适当参照图7~图11,对使用通过本发明的偏光膜的成型方法成型的偏光膜的偏光镜片的制造方法进行说明。以下,对使用浇铸法(铸型聚合法)制造偏光镜片的情况进行说明。

图7是用于说明在偏光镜片的制造中使用的成型铸模的组装的图。图8是说明构成成型铸模的上模具、下模具和偏光膜之间的关系的图。图9是表示在上模具上配设有用于保持偏光膜的保持部件的状态的图。图10是用于说明在偏光镜片的制造中使用的成型铸模的组装的图。图11是表示将镜片单体注入到成型铸模内的状态的图。

浇铸法是在由上下模具、调整上下模具间的距离并决定镜片厚度的密封部件形成的型腔内,使镜片单体聚合固化后,脱模而取出镜片的成型法。

构成成型铸模的上模具60和下模具80也被称为母模,作为它们的材料,可以使用玻璃、陶瓷、金属、树脂等。通常使用化学强化的玻璃。上模具60是指具有用于形成眼镜片的物体侧的面的成型面的模具,通常成型面为用于形成凸面的凹面。另一方面,下模具80是指具有用于形成眼镜片的眼球侧的面的成型面的模具,通常成型面为用于形成凹面的凸面。

上模具60的配置在型腔侧的内表面(成型面)60a通常为凹面,通过转印该凹面的面形状,形成通过聚合固化得到的镜片的凸面的折射面。另一方面,下模具80的成型面通常为凸面,通过转印该凸面的面形状,形成通过聚合固化得到的镜片的凹面的折射面。

作为密封部件,可以使用密封垫片或粘接带。在使用密封垫片的情况下,通常利用由弹簧等弹性体构成的夹紧部件夹持上下模具而进行固定。但是,根据密封垫片形状的不同,固定方法也不同,因此并不限定于此。另一方面,在粘接带的情况下,通常不需要夹紧部件以下,作为一个实施方式,对使用粘接带作为密封部件的情况进行说明。

首先,使上模具60与偏光膜21接合。该偏光膜21是适用上述的本发明的成型方法而成型为规定的曲面形状的偏光膜。

如图7所示,使上模具60接近载置在固定台53上的偏光膜21的凸面部,接近至预先设定的规定的距离(保持部件的高度以下的距离),使保持部件70a、……、70d水平载置并接触偏光膜21。

如图9所示,在上模具60的内表面的凸缘部60a上以90度间隔的四个部位配设有用于保持偏光膜21的保持部件70a~70d。同图(b)是同图(a)中的A-A’线剖面图。该保持部件是粘接剂,粘接剂以形成一定的高度的方式形成为柱状。该保持部件70a~70d用于粘接、支承偏光膜,在偏光膜载置于这些保持部件时,控制高度以及位置,以使偏光膜不与上模具的内表面接触,能够在维持规定的间隙(间隔)H(图10)的同时对偏光膜进行保持。另外,图中,附图标记100表示将偏光镜片装入框的眼镜框的镜片模形状,保持部件在装入框加工后被切掉。

作为在上模具60上形成作为保持部件的粘接剂的方法,例如有使用喷出装置在上模具上涂敷粘接剂的方法,该喷出装置能够通过未图示的分配器装置的气压控制,从前端的针喷出规定的喷出量的粘性的粘接剂。

作为粘接剂,优选使用含有紫外线固化性成分和光聚合引发剂的紫外线固化性组合物。作为紫外线固化性成分,优选根据镜片单体的种类选择适当的成分。在与塑料镜片的制造中使用的各种单体的反应性差这一点上,优选紫外线固化性环氧树脂等。

粘接剂的高度在粘接位置形成为大致相同的高度。为了将偏光膜保持为水平,优选各部位的粘接剂的高度为相同高度。粘接剂的高度以预先设定的偏光膜与上模具之间的间隔为基准进行调整。

然后,从紫外线照射装置90向保持部件照射紫外线91,使保持部件固化。由此,将偏光膜21和上模具60粘接,形成在上模具60上保持有偏光膜21的上模具结构体72(参照图7)。

接着,进行成型铸模的组装。成型铸模是指由隔着偏光膜组装的上模具以及下模具和密封部件(粘接带)形成的铸模。需要说明的是,如图8所示,通过使偏光膜21的直径(内径)比上模具60以及下模具80的内径小W(例如约1mm),在后述的镜片单体的注入工序中,能够使单体绕入偏光膜的两侧,能够顺利地进行单体的注入。

如图10所示,使下模具80与偏光膜21的凹面侧相对置地配置,以使上模具60与下模具80之间的距离形成规定的型腔。在型腔的形成中,考虑镜片单体的聚合收缩等材质特性,其结果,设定为满足基于镜片设计的规定的镜片厚度。

然后,在将上模具60以及下模具80保持规定的距离的状态下,在上模具60以及下模具80的侧面,遍及全周地卷绕粘接带65。此时,上模具60以及下模具80设置在固定垫54上。固定垫54由从未图示的马达装置突出的旋转轴55旋转驱动。上述粘接带65的材质优选不与镜片单体反应而使镜片产生模糊或阻碍聚合。例如,作为粘接带的基材,优选聚丙烯制、聚对苯二甲酸乙二醇酯制,作为粘接剂,优选丙烯酸类、天然橡胶类、硅酮类。

接着,如图11所示,将调合后的镜片单体87从注入孔A注入组装后的成型铸模73中。在由上模具60以及下模具80和粘接带65形成的型腔85(85a、85b)内填充镜片单体87。

作为镜片单体,没有特别限定,可以使用在塑料镜片的制造中通常使用的各种单体。例如,可以使用分子中具有苯环、萘环、酯键、碳酸酯键、尿烷键物质等。另外,也可以使用含有硫、卤元素的化合物,特别可以使用具有核卤取代芳香环的化合物。通过使用一种或两种以上的具有上述官能团的单体,能够制造镜片单体。例如,可以举出苯乙烯、二乙烯基苯、苯基(甲基)丙烯酸酯、(甲基)丙烯酸苄酯、(甲基)丙烯酸萘酯、(甲基)丙烯酸甲酯、二甘醇双烯丙基碳酸酯、二烯丙基(异)邻苯二甲酸酯、二苄基衣康酸酯、二苄基富马酸酯、氯苯乙烯、核卤素取代苯乙烯、核卤素取代苯基(甲基)丙烯酸酯、核卤素取代苄基(甲基)丙烯酸酯、四溴双酚A衍生物的(二)(甲基)丙烯酸酯、四溴双酚A衍生物的碳酸二烯丙基酯、二邻氯苄基衣康酸酯、二邻氯苄基富马酸酯、二乙二醇二(邻氯苄基)富马酸酯、(二)乙二醇二(甲基)丙烯酸酯、甲基丙烯酸缩水甘油酯、二甲苯二异氰酸酯、六亚甲基二异氰酸酯等多官能异氰酸酯反应物、核卤取代酚衍生物的单羟基丙烯酸酯与多官能异氰酸酯的反应物、核卤取代联苯衍生物的单羟基丙烯酸酯与多官能异氰酸酯的反应物、二甲苯二异氰酸酯与多官能硫醇的反应物、甲基丙烯酸缩水甘油酯与多官能甲基丙烯酸酯的反应物等、以及它们的混合物。

然后,通过将填充有镜片单体87的成型铸模73放入加热炉中进行加热,能够使热固化性的镜片单体固化。在此,加热条件可以根据镜片单体的种类来决定,优选为0~150℃,更优选为10~130℃,优选用5~50小时,更优选用10~25小时升温,进行聚合固化。例如,在30℃下保持七小时,然后用十小时升温至30~120℃。

加热处理结束后,镜片单体固化,成型在成型铸模73内埋设有偏光膜的镜片。将成型铸模73从加热炉中取出,使镜片从上模具以及下模具脱模,得到图1所示的偏光镜片。

通过使用由上述的本发明的方法成型为曲面等形状的偏光膜,能够得到具有良好的透射率和偏光性能的偏光镜片。

为了耐冲击、耐磨损、防反射、防水处理等目的,还可以对得到的偏光镜片进一步进行底漆、硬涂层、防反射膜、防水处理等表面处理。

硬涂层可以赋予塑料镜片以抗冲击性。另外,由于通常防反射层对塑料镜片的密合性不好,因此硬涂层也能够承担介于塑料镜片和防反射层之间而使防反射层的密合性良好来防止剥离的作用。

作为硬涂层的形成方法,一般是将固化性组合物涂布在塑料镜片的表面,使涂膜固化的方法。固化处理根据固化性组合物的种类,通过加热、光照射等进行。作为这样的固化性组合物,例如可以举出:以通过紫外线的照射而生成硅烷醇基的硅酮化合物和与硅烷醇基进行缩合反应的具有卤原子或氨基等反应基的有机聚硅氧烷为主要成分的光固化性硅酮组合物、丙烯酸系紫外线固化型单体组合物、将SiO

作为涂膜的形成方法,可以采用浸渍法、旋涂法、喷涂法、流动法、刮刀法等。另外,在形成涂膜之前,为了提高密合性,也可以通过电晕放电或微波等高电压放电等对镜片表面进行表面处理。

另外,防反射层由无机被膜、有机被膜的单层或多层构成。例如,作为无机被膜的材质,可以举出SiO

作为无机被膜的成膜方法,例如可以采用真空蒸镀、离子镀法、溅射法、CVD法、通过饱和溶液中的化学反应使其析出的方法等。

实施例

以下,通过实施例对本发明进行更具体的说明。

(实施例一)

在成型前将市售的PVA制二色性染料系的偏光膜(Tg:50℃)在相对湿度为30%的环境中进行放置五小时处理后,通过基于上述的图5说明的方法,进行偏光膜的成型。在本实施例中,在成型出该偏光膜的形状时,对偏光膜在40℃下进行热处理。如前文所述,通过设置在成型装置30的腔室内的加热器36,将腔室内的温度调节为40℃。另外,将成型装置30的上腔室箱31内的空间和下腔室箱32内的空间最初同时设为抽真空状态(-60kPa),接着,将上腔室箱31内的空间内恢复为大气压(0kPa)。

如以上这样,得到基于实施例一的成型为曲面形状的偏光膜。

使用分光光度计(U-4100、日立制作所制。以下同样。)对如以上这样得到的基于实施例一成型的偏光膜测定曲面加工前后的各自的透射率。图12是实施例一的偏光膜中的向曲面的加工前后的透射率曲线的曲线图。

其结果,在实施例一的偏光膜中,曲面加工后在波长400~700nm的平均透射率相对于曲面加工前在波长400~700nm的平均透射率降低1.4%(加工前38.3%→加工后36.9%)。

即,可知在成型偏光膜的形状时,通过在Tg-20℃以上且Tg+10℃以下的温度范围内对该偏光膜进行热处理,能够维持成型前的偏光膜所具有的取向性,因此其结果,能够抑制成型后的偏光膜的透射率降低。

另一方面,如果在高于Tg+10℃的温度下进行热处理,则膜的取向性劣化,由此,成型后的偏光膜的透射率降低率大。另外,如果在低于Tg-20℃的温度下进行热处理,则虽然透射率降低不太大,但由于比膜的软化温度低,因此难以成型为期望的形状。

(偏光镜片的制造)

使用基于上述实施例一的成型为曲面形状的偏光膜,通过基于上述的图7~图11说明的方法,制造埋设有偏光膜的偏光镜片。

通过由本发明的方法将偏光膜成型为曲面等形状,能够抑制成型后的偏光膜的透射率降低,因此通过使用该偏光膜,能够得到具有良好的透射率和偏光性能的偏光镜片。

(实施例二)

在成型前将实施例一中的市售的PVA制二色性染料系的偏光膜(Tg:50℃)在相对湿度为70%的环境中进行放置五小时的处理后,成型该偏光膜的形状时,对偏光膜在60℃下进行热处理,除此以外,与实施例一同样地得到基于实施例二的成型为曲面形状的偏光膜。

对得到的基于实施例二成型的偏光膜,使用分光光度计,测定曲面加工前后的各自的透射率的结果,在实施例二的偏光膜中,曲面加工后在波长400~700nm的平均透射率相对于曲面加工前在波长400~700nm的平均透射率降低能够抑制在5%以内。

(实施例三)

在成型前将实施例一中的市售的PVA制二色性染料系的偏光膜(Tg:50℃)在相对湿度为50%的环境中进行放置五小时的处理后,成型出该偏光膜的形状时,对偏光膜在30℃下进行热处理,除此以外,与实施例一同样地得到基于实施例三的成型为曲面形状的偏光膜。

对得到的基于实施例三成型的偏光膜,使用分光光度计,测定曲面加工前后的各自的透射率的结果,在实施例三的偏光膜中,曲面加工后在波长400~700nm的平均透射率相对于曲面加工前在波长400~700nm的平均透射率降低能够抑制在5%以内。

(实施例四)

在成型前将市售的PVA制二色性染料系的偏光膜(Tg:50℃)在相对湿度为20%的环境中进行放置五小时处理后,通过基于上述的图5说明的方法,进行偏光膜的成型。在本实施例中,在成型该偏光膜的形状时,对偏光膜在50℃下进行热处理。如前文所述,通过设置在成型装置30的腔室内的加热器36,将腔室内的温度调节为50℃。另外,将成型装置30的上腔室箱31内的空间和下腔室箱32内的空间最初同时设为抽真空状态(-60kPa),接着,将上腔室箱31内的空间内恢复为大气压(0kPa)。

如以上这样,得到基于实施例四的成型为曲面形状的偏光膜。

(参考例)

使与实施例一相同的市售的PVA制双色染料系的偏光膜(Tg:50℃)在高温高湿下(70℃以上、99%RH)湿润(加湿以及加热),然后通过以往的压制成型法(参照上述图6),得到成型为曲面形状的偏光膜。

使用分光光度计对如以上这样得到的基于实施例四以及参考例成型的偏光膜测定曲面加工前后的各自的透射率。另外,测定成型后的膜表面(测定范围:膜径90mmφ内)的异物附着数。关于异物,对通过目视能够确认的大小的异物的数量进行了计数。

在实施例四的偏光膜中,曲面加工后在波长400~700nm的平均透射率相对于曲面加工前在波长400~700nm的平均透射率降低1.5%。在成型偏光膜的形状时,通过在Tg-20℃以上且Tg+10℃以下的温度范围内对该偏光膜进行热处理,能够维持成型前的偏光膜所具有的取向性,能够将成型后的偏光膜的透射率降低抑制在5%以内。

另外,当通过上述的偏光膜的成型方法进行偏光膜的成型时,由于在与偏光膜的成型面不接触的一侧的面与任何部件均为非接触的状态进行成型,因此至少在膜的非接触面上能够使成型时的异物附着为零。

另一方面,利用基于以往的冲压成型法的参考例得到的偏光膜,成型后的膜表面的异物附着数多六~七个。另外,如果在高于Tg+20℃的温度下进行热处理(上述参考例),则膜的取向性劣化,由此,成型后的偏光膜的透射率降低大,不能将透射率降低抑制在5%以内。

(偏光镜片的制造)

使用基于上述实施例四的成型为曲面形状的偏光膜,通过基于上述的图7~图11说明的方法,制造埋设有偏光膜的偏光镜片。

通过由本发明的方法将偏光膜成型为曲面等形状,能够抑制成型后的偏光膜的透射率降低,因此通过使用该偏光膜,能够得到具有良好的透射率和偏光性能的偏光镜片。

(实施例五)

在成型前将市售的PVA制二色性染料系的偏光膜(Tg:50℃)在相对湿度为30%的环境中保持十小时后,通过基于上述图5说明的方法,进行偏光膜的成型。在本实施例中,在成型该偏光膜的形状时,对偏光膜在45℃下进行热处理。如前文所述,通过设置在成型装置30的腔室内的加热器36,将腔室内的温度调节为45℃。另外,将成型装置30的上腔室箱31内的空间和下腔室箱32内的空间最初同时设为抽真空状态(-60kPa),接着,将上腔室箱31内的空间内恢复为大气压(0kPa)。

如以上这样,得到基于实施例五的成型为曲面形状的偏光膜。

对如以上这样得到的基于实施例五成型的偏光膜,使用分光光度计,对曲面加工前后在波长400~700nm的平均透射率进行测定的结果,在实施例五的偏光膜中,曲面加工后在波长400~700nm的平均透射率相对于曲面加工前在波长400~700nm的平均透射率降低1.4%。另外,在下降率上控制在10%以内。

(偏光镜片的制造)

使用基于上述实施例五的成型为曲面形状的偏光膜,通过基于上述的图7~图11说明的方法,制造埋设有偏光膜的偏光镜片。

基于本发明的偏光膜由于成型后的偏光膜的透射率降低少,因此通过使用该偏光膜,可以得到具有良好的透射率和偏光性能的偏光镜片。

附图标记说明

10 偏光镜片

11 第一镜片基板

12 第二镜片基板

20 偏光膜(成型前)

21 偏光膜(成型后)

30 成型装置

31 上腔室箱

32 下腔室箱

35 成型模

36 加热器

37、38 驱动装置

60 上模具

73 成型铸模

80 下模具

85 型腔

87 镜片单体