一种大尺寸超薄基板上光学滤光片的制备方法

文献发布时间:2023-06-19 09:35:27

技术领域

本发明涉及光学成膜技术领域,尤其是一种大尺寸超薄基板上光学滤光片的制备方法。

背景技术

滤光片作为指纹识别模组的噪音滤除零件,不可或缺。随着指纹识别模组轻薄化的发展需求,市场对滤光片轻薄化的要求也越发严苛,因为工艺难度,半导体行业芯片加工的原材料硅晶圆不可能无限大,目前工业界最大号的硅晶圆是12英寸,相关设备适配衬最大也是12英寸,一般集中在4英寸、6英寸、8英寸、12英寸,各尺寸有一定比例分布(综合工艺难度与切割效能,8英寸适配设备占比相对偏多 ),为与此匹配对接,滤光片制作环节,也希望加工为相应的尺寸。

滤光片制作完成后,即可进入光刻,压印,切割,贴合等工序,如滤光片有翘曲会导致无法进行精准光刻,压印等工序,造成滤光片质量的下降。

发明内容

本发明的目的是根据上述现有技术的不足,提供了一种大尺寸超薄基板上光学滤光片的制备方法,通过在滤光片基板的两侧同时并行镀膜,在满足红外截止滤光片分光要求的前提下,有效解决因镀膜应力导致的基板弯曲。

本发明目的实现由以下技术方案完成:

一种大尺寸超薄基板上光学滤光片的制备方法,其特征在于:在滤光片基板的两侧表面同时并行镀制与工艺相对应的涂层,位于两侧的两个涂层的应力满足于可以相互抵消的要求。

所述涂层均采用为由若干膜层所构成的膜堆结构,位于所述滤光片基板两侧的所述膜堆结构的厚度相同或相似。

位于所述滤光片基板两侧的所述膜堆结构是以一层为单次的镀膜数量单位同时并行进行镀制的,即同时并行镀制位于滤光片两侧的所述膜堆结构各自的第一层膜层,完成后再同时并行镀制所述膜堆结构各自的第二层膜层,直至完成所述膜堆结构。

当位于所述滤光片基板两侧的所述膜堆结构的相对应膜层的镀制时间之间具有时间差时,镀制时间相对较短的膜层在完成后其对应溅射靶材停止工作,而镀制时间相对较长的膜层继续镀制直至完成。

本发明的优点是:在满足红外截止滤光片分光要求的前提下,可有效解决因镀膜应力导致的基板弯曲:不但镀后基板无翘曲变形,且整个镀膜过程中基板都无变形,提高了整个制程过程中的加工精度;另一方面,也极大地缩短了镀膜的制程时间,简化了工艺流程。

附图说明

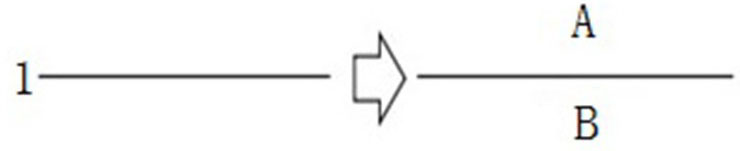

图1为现有技术中的制程图;

图2为本发明的制程图;

图3为本发明一实施例的膜厚分布图;

图4为本发明一实施例的膜堆结构示意图;

图5为本发明一实施例的单层膜透过率数据图;

图6为本发明一实施例的样品透过率曲线图。

具体实施方式

以下结合附图通过实施例对本发明特征及其它相关特征作进一步详细说明,以便于同行业技术人员的理解:

如图1-6所示,图中标记分别表示为:基板1、涂层A、涂层B。

实施例:本实施例中大尺寸超薄基板上光学滤光片的制备方法,其可解决现有技术中在滤光片制备过程中涂层的应力使滤光片弯曲的问题,从而提高整个滤光片制程过程中的加工精度。

在现有技术中,为获取优质涂层,工艺上会尽可能提高涂层聚集密度;而当涂层较厚时,会导致涂层压应力偏大,在基板较薄时,涂层的应力会拉弯基板,导致基板翘曲,若基板尺寸偏大,这种翘曲就会非常明显。如图1,在现有技术中,涂层A和涂层B串行镀制在基板1上。具体而言,在基板1上先镀涂层A或涂层B均可,如先镀涂层A,涂层A镀膜过程中,基板1会逐渐弯曲,基板不同区域基板与镀膜源之间的距离会有变化,导致涂层厚度有差异,制程稳定性差。涂层A镀完后,基板1翻面,镀制涂层B,涂层B镀制过程中,基板弯曲会逐渐减轻,直至基本消失。由于镀膜过程中基板会以一定半径公转,在基板面内,基板在沿着半径与垂直半径方向应力会有所差异,导致这两个方向基板翘曲不同,在涂层A镀制完成后,基板需要卸载清洗,然后翻面镀制涂层B,如不做标记,在镀涂层B时会与镀A面时不对称,当涂层B镀完后,基板整体会有一定程度扭曲状的翘曲,不利于后道工序作业。同时,在涂层A镀完后,因基板有应力弯曲,而基板又薄且大,卸载,清洗,翻面上载的过程中很容易碎裂。

如图2所示,本实施例中的大尺寸超薄基板上光学滤光片的制备方法则通过在基板1上同时并行镀制涂层A和涂层B,以使涂层A和涂层B的应力可及时相互抵消,从而避免对基板1造成形变影响。这样一来,可使镀膜时间缩短为传统制程的约1/2,同时使整个镀膜过程中基板1无翘曲,基板不同位置基板与镀膜源之间的距离无变化,制程更加稳定,镀后基板无翘曲,有利于后工程作业,不存在碎片风险。

具体地,本实施例通过下述实例进行说明:

1)采用溅射镀膜设备实现全自动溅射镀膜,在溅射镀膜设备内包含上下两套相同的溅射系统,每套溅射系统分别包含独立的Si靶与Nb靶,工作气体为Ar,以及ICP射频源,工作气体为O

2)基板1采用直径8Inch*0.07mm的D263T玻璃。

3)在制程文件中设定工艺条件,在D263T样片上下表面均镀制1500s的SiOx单层膜和NbOx单层膜,镀后测量6°T%和6°R%,通过光度法计算膜层光学常数以及厚度,进而获取溅射速率。

4)以SiOx单层膜和NbOx单层膜的光学常数为材料参数,以D263T为基板参数,进行红外截止滤光片膜堆的特殊结构设计(涂层A以及涂层B),在满足特定透过率分光要求的前提下,涂层A和涂层B均是由若干膜层叠加构成的膜堆结构,总层数和总厚度差异不大,以保证镀膜过程中和镀膜后,涂层A和涂层B可以应力抵消,基板无翘曲。

5)采用自动化镀膜设备及其制程文件,以满足全自动制程要求。在基板1的上下两侧表面同步并行溅射镀膜,上表面镀制涂层A(41层,总膜厚约3944nm),下表面镀制涂层B(37层,总膜厚约4366nm),涂层A与涂层B的膜堆结构均为低、高折射率材料交替结构,如图3和图4所示,低射率材料为SiOx由L表示;高射率材料为NbOx由H表示。

5.1、制程开始后,样片公转80rpm,ICP 等离子体对基板上下两面进行预处理与清洁。

5.2、涂层A和涂层B的第一层开始并行镀膜后,如图3所示,因涂层A的第一层比涂层B的厚,因此涂层B的第一层制程时间短,则涂层B的第一层先镀完,此时涂层B的溅射靶材先熄灭,涂层A继续镀制,直至涂层A镀完。

5.3、涂层A镀完后,涂层A和涂层B的第一层镀膜结束,之后进入并行镀膜的第二层,以此类推,完成程序设定的其余层。

5.4、在制程文件的电子表格中,每一层(涂层A和涂层B)占两行,第一行为涂层A和涂层B并行镀膜时间,第二行为涂层A或涂层B的补充镀膜时间(如某一层,涂层A镀膜时间为100s,涂层B镀膜时间为90s,则此层的第一行的时间为90s,此时涂层A和涂层B并行镀膜,第二行的时间为10s,涂层A镀膜,涂层B靶材处于熄灭状态)。

5.5、全自动成膜过程中,控制软件对制程文件(电子表格)逐行读取溅射镀膜,直至完成制程文件设定的所有层,即:1-1→1-2→2-1→2-2→3-1→3-2...;

5.6、溅射靶材采用中频等离子体电源,工作气体为Ar,靶材电源工作时,Ar离子轰击靶材表面,溅射出靶材原子,沉积于基板表面。

ICP采用13.56MHz射频等离子体,工作气体仅为O

5.7、靶材溅射会产生一定热量,ICP辅助也会产生一定热量,因涂层A和涂层B均较厚,随着镀膜继续,膜层温度会越来越高,ICP的离子注入(等离子体轰击破坏膜层)现象更明显,导致膜层质量下降,进而影响到分光特性,为避免这种影响,工艺上ICP工作时仅通入O

6)溅射镀膜阶数,对样品进行透过率测量,与设计透过率对比,如图6所示,所制备完成的红外截止滤光片完全符合设计要求。

本实施例通过特殊的膜堆结构设计使位于基板两侧的涂层的应力可相互抵消,同时配合并行镀膜工艺,在满足红外截止滤光片分光要求的前提下,可有效解决因镀膜应力导致的基板弯曲:不但镀后基板无翘曲变形,且整个镀膜过程中基板都无变形,提高了整个制程过程中的加工精度;另一方面,也极大地缩短了镀膜的制程时间,简化了工艺流程。

本实施例在具体实施时:位于基板1两侧的膜堆结构(本实施例中的涂层A和涂层B)的厚度相同或相似。对于本实施例中8inch*0.07mm的基板而言,膜堆结构的厚度相似是指基板1两侧膜堆的膜厚差异小于600nm,这样可保证基板1弯曲度小于1mm。具体而言,膜堆结构的每个膜层一般依据其功能、性能要求或制备工艺等因素确定其膜厚,因此在设计膜堆结构时,需使涂层A和涂层B之间的厚度差异保持在600nm范围内,从而使基板1两侧的膜堆结构的应力基本相当,进而实现通过并行镀膜避免基板1翘曲变形。

虽然以上实施例已经参照附图对本发明目的的构思和实施例做了详细说明,但本领域普通技术人员可以认识到,在没有脱离权利要求限定范围的前提条件下,仍然可以对本发明作出各种改进和变换,故在此不一一赘述。

- 一种大尺寸超薄基板上光学滤光片的制备方法

- 一种超薄晶圆光学窄带滤光片及其制备方法