用于圆柱形液压油缸内壁的清洗熔覆复合加工设备

文献发布时间:2023-06-19 09:38:30

技术领域

本发明涉及激光熔覆领域,具体涉及一种用于圆柱形液压油缸内壁的清洗熔覆复合加工设备。

背景技术

液压油缸缸筒加工过切或者使用磨损,都可能致使缸筒内径过大,油缸的密封性下降,成为废品,造成资源极大的浪费,随着增材技术的发展,激光熔覆技术在修复再制造领域逐渐崭露头角,然而对缸筒进行熔覆前,由于油缸内壁存在锈迹和污物,因此需要先进行清洗工作;目前一般采用化学清洗法去除油污,采用喷砂、打磨等方式去除锈迹,这样不仅浪费时间,还会对环境造成严重的污染,还可能影响到操作人员的健康。

发明内容

本发明的目的是提供一种用于圆柱形液压油缸内壁的清洗熔覆复合加工设备,以同时实现对圆柱形液压油缸内壁的激光清洗与激光熔覆加工,使其内壁表面改性或修复。

为达到上述目的,本发明采用的技术方案是:一种用于圆柱形液压油缸内壁的清洗熔覆复合加工设备,所述复合加工设备包括机台、可回转地设置在所述机台上且用于夹持待加工液压油缸的夹持座、由机械手臂驱动运动且能够同时伸入至所述待加工液压油缸的内腔中的激光熔覆头与激光清洗头,以及用于发出激光束的激光器,所述激光熔覆头包括近端与所述激光器连接且具有沿自身长度方向延伸的导光通道的导光筒、设于所述导光筒远端且具有激光投射通道的熔覆端头,所述激光清洗头包括近端与所述激光器连接的准直镜筒、设于所述准直镜筒远端的清洗工作头,所述机械手臂至少具有能够沿所述待加工液压油缸的长度延伸方向平移设置的驱动臂,所述导光筒的长度方向、所述准直镜筒的长度方向分别与所述待加工液压油缸的长度延伸方向平行,且所述熔覆端头与所述清洗工作头沿平行于所述待加工液压油缸的长度延伸方向间隔地设置。

优选地,所述熔覆端头上沿所述激光投射通道自后向前依次设置有微透镜阵列、第一柱聚焦镜、第二柱聚焦镜,所述微透镜阵列包括沿垂直于所述激光投射通道的延伸方向阵列排布的多个微透镜,每个所述微透镜的入射面均为迎着投射的激光束拱起的弧形面;所述第一柱聚焦镜与所述第二柱聚焦镜呈正交方向设置,其中,所述第一柱聚焦镜具有第一聚焦面,所述第二柱聚焦镜具有第二聚焦面,所述第一聚焦面、所述第二聚焦面均为顺着投射的激光束拱起的弧形面。

进一步地,所述导光通道的延伸方向与所述激光投射通道的延伸方向相互垂直,所述导光筒的近端还设置有用于将激光束准直处理的准直镜,所述熔覆端头的后部设有用于将自所述导光通道内的激光束反射至所述激光投射通道内的反射镜。

优选地,所述第一聚焦面的前端具有沿所述第一柱聚焦镜的径向延伸的第一弧形拱起,所述第二聚焦面的前端具有沿所述第二柱聚焦镜的径向延伸的第二弧形拱起,所述第一弧形拱起与所述第二弧形拱起这两者的长度延伸方向相互垂直。

优选地,所述激光熔覆头还包括送粉喷嘴,所述送粉喷嘴至少具有喷嘴口,所述喷嘴口位于所述熔覆端头的前方。

进一步地,所述送粉喷嘴呈后大前小的锥形,所述送粉喷嘴通过送粉管道连接在所述熔覆端头的外侧。

进一步地,所述激光熔覆头还包括设置在所述熔覆端头前部且具有出风口的风刀,所述喷嘴口位于所述出风口的前方。

优选地,所述熔覆端头自所述导光筒的远端朝所述导光筒的一侧垂直延伸;所述清洗工作头自所述准直镜筒的远端朝所述准直镜筒的一侧垂直延伸。

优选地,所述机械手臂至少具有用于夹持安装所述导光筒及所述准直镜筒的驱动臂,所述驱动臂至少能够沿所述待加工液压油缸的长度延伸方向平移地设置。

进一步地,所述机台上还设置有能够沿所述待加工液压油缸的长度方向位置可调整地设置的多组移动支架,所述移动支架的顶部具有弧形且能够供所述待加工液压油缸绕自身轴心线回转地支撑于其上的支撑座。

由于上述技术方案的运用,本发明与现有技术相比具有下列优点:本发明的用于圆柱形液压油缸内壁的清洗熔覆复合加工设备,其中通过将待加工液压油缸通过夹持座回转地设置,并采用机械手臂来夹持激光清洗头和激光熔覆头而使其能够穿入至待加工液压油缸的内孔中而对油缸内壁进行加工,加工过程中仅需驱使待加工液压油缸旋转,以及驱使激光清洗头与激光熔覆头沿待加工液压油缸的长度方向平移运动即可,加工操作方便且效率高,能够实现油缸内壁激光清洗并在其内壁上形成熔覆层,从而达到使得管件内壁表面改性或修复的目的。

附图说明

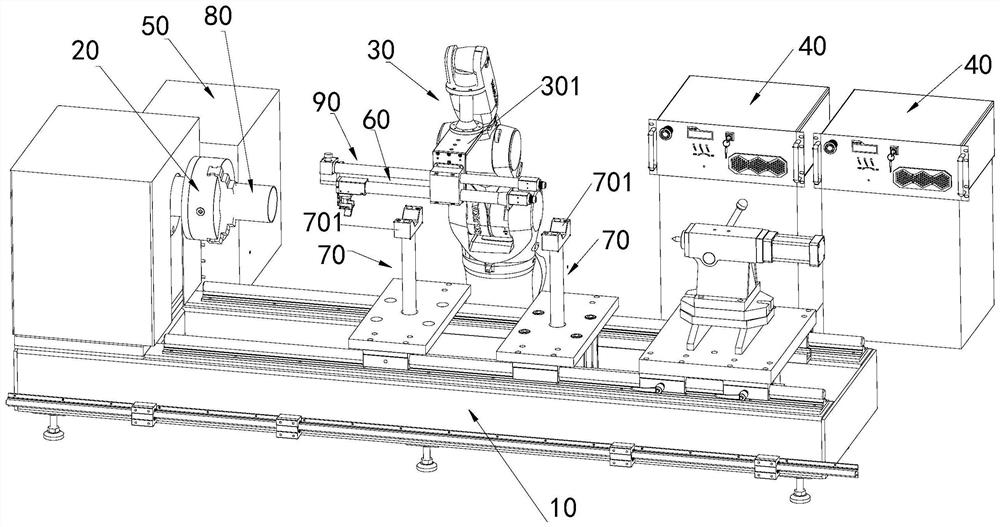

附图1为本发明的清洗熔覆复合加工装置的整体结构示意图;

附图2为本发明采用的激光熔覆头的整体结构示意图;

附图3为本发明采用的激光熔覆头的前视图;

附图4为沿附图3中A-A向的剖视示意图;

附图5为本发明采用的激光熔覆头中熔覆端头的结构分解示意图;

附图6a、6b为熔覆端头中第一柱聚焦镜的示意图;

附图7a、7b为熔覆端头中第二柱聚焦镜的示意图;

附图8为本发明采用的激光熔覆头中激光束投射路线图;

附图9为本发明的激光清洗头的整体结构示意图;

其中:10、机台;20、夹持座;30、机械手臂;301、驱动臂;40、激光器;50、水冷机;60、激光熔覆头;70、移动支架;701、支撑座;80、待加工液压油缸;90、激光清洗头;901、准直镜筒;902、准直镜;903、中空电机;904、振镜电机;905、场镜;906、清洗工作头;

1、导光筒;11、激光器连接头;12、连接座;2、熔覆端头;3、送粉喷嘴;31、送粉管道;3a、喷嘴口;4、反射镜;5、微透镜阵列;6、第一柱聚焦镜;61、第一聚焦面; 7、第二柱聚焦镜;71、第二聚焦面;8、风刀;9、准直镜。

具体实施方式

下面结合附图和具体的实施例来对本发明的技术方案作进一步的阐述。

参见图1所示的用于圆柱形液压油缸内壁的清洗熔覆复合加工设备,该复合加工设备包括机台10、可回转地设置在机台10上且用于夹持待加工液压油缸80的夹持座20、由机械手臂30驱动运动且能够伸入至待加工液压油缸80的内腔中的激光熔覆头60与激光清洗头90、用于发出激光束的激光器40,以及水冷机50。

夹持座20具体采用三爪卡盘,其能够在待加工液压油缸80的一端将其夹持固定,激光熔覆头60与激光清洗头90能够从待加工液压油缸80的另一端穿入至其内孔中而对其管件内壁进行激光熔覆加工与激光清洗加工。机台10上还设置有能够沿待加工液压油缸80的长度方向位置可调整的多组移动支架70,每个移动支架70的顶部均具有能够供待加工液压油缸80绕自身轴心线回转地支撑于其上的支撑座701,当待加工液压油缸80较长时,可采用一个或多个移动支架70对其进行辅助支撑。

激光熔覆头60包括导光筒1、设于导光筒1近端的准直镜9,以及设于导光筒1远端的熔覆端头2。激光清洗头90包括近端与激光器40连接的准直镜筒901、设于准直镜筒901近端的准直镜902,以及设于准直镜筒901远端的清洗工作头906。此处,近端与远端是按照该激光熔覆头60在使用的过程中,与激光器40连接的端部为近端,反之为远端。激光熔覆头60与激光清洗头90各连接一个激光器40,以便于对应加工时激光器40输出激光束的控制。

参见图2至图7b所示,本实施例中,熔覆端头2自导光筒1的远端朝导光筒1的一侧垂直延伸。熔覆端头2具有激光投射通道,导光筒1具有沿自身长度方向延伸的导光通道,上述导光通道的延伸方向与激光投射通道的延伸方向相互垂直,熔覆端头2的后部设有用于将自导光通道内的激光束反射至激光投射通道内的反射镜4。此处,熔覆端头2的前后是以激光束沿激光投射通道传输时的前后方向予以参考定义的。

熔覆端头2上沿激光投射通道自后向前依次设置有微透镜阵列5、第一柱聚焦镜6、第二柱聚焦镜7,其中,微透镜阵列5包括多个呈阵列排布的多个微透镜(图中未示出),这多个微透镜阵列排布的方向垂直于激光投射通道的延伸方向;第一柱聚焦镜6与第二柱聚焦镜7呈正交方向设置,其中,第一柱聚焦镜具有第一聚焦面61,第二柱聚焦镜7具有第二聚焦面71,第一聚焦面61、第二聚焦面71均为顺着投射的激光束拱起的弧形面。

具体地,第一聚焦面61具有沿第一柱聚焦镜6的径向延伸的第一弧形拱起,第二聚焦面71具有沿第二柱聚焦镜7的径向延伸的第二弧形拱起,上述第一弧形拱起与上述第二弧形拱起这两者的长度延伸方向相互垂直。

导光筒1的近端还设置有激光器连接头11,该激光器连接头11具有QBH接口,以用于与激光器40连接。

如此,从激光器40发出的发散的激光束经过准直镜9准直处理后变为平行激光束,该平行激光束沿着导光筒1的导光通道投射至反光镜4,然后由反光镜4反射至熔覆端头2的激光投射通道,然后依次经过微透镜阵列5、第一柱聚焦镜6及第二柱聚焦镜7后变化为竖直方向均匀、水平方向呈高斯分布的矩形光斑,该矩形光斑能够保证熔覆的高效率进行。该矩形光斑为半匀化光斑,光斑内部竖直方向各点能量密度相同,从而与粉末耦合时能够形成较平整的熔覆层。

该激光熔覆头60还包括送粉喷嘴3,送粉喷嘴3通过送粉管道31连接在熔覆端头2的外侧,该送粉喷嘴3呈后大前小的锥形,其至少具有喷嘴口3a,该喷嘴口3a位于熔覆端头2的前方,从该喷嘴口3a喷出的粉末能够与从熔覆端头2前端投射出的激光束同时作用于待加工表面而实现激光熔覆加工。

该送粉喷嘴3上设有多个均匀分布的小孔,能够保证熔覆工作时,粉末能够均匀地被送入待加工表面上,保证熔覆层的平整度。

激光熔覆头60还包括设置在熔覆端头2前部且具有出风口的风刀8,喷嘴口3a位于出风口的前方,能够保证高温飞散的粉末不会进入激光投射通道内而损坏各镜片。

图8示出了本发明采用的激光熔覆头中激光束投射路线及原理,该激光熔覆头中采用一个微透镜阵列5、两个柱聚焦镜(第一柱聚焦镜6与第二柱聚焦镜7),形成一个单向矩形匀化光斑光学系统,通过该系统可以得到竖直方向均匀、水平方向呈高斯分布的矩形光斑。参图8所示,激光束由光纤射出,经过准直镜9准直后射向一维的微透镜阵列5,通过该微透镜阵列5分割为多束子光束,然后通过两组柱聚焦镜进行聚焦,形成一个一维的非成像型微透镜匀化系统,柱聚焦镜的后焦面上得到一定宽度均匀分布的光斑。在图8中的水平方向上,激光束由光纤射出,经过准直镜9准直,通过一维的微透镜阵列5和竖直方向聚焦的第一柱聚焦镜6时水平方向光路不受影响,最后通过一个水平方向聚焦的第二柱聚焦镜7聚焦,但是水平方向聚焦和竖直方向聚焦的两个柱聚焦透镜焦面不重合,因此水平方向存在离焦,不同的离焦距离对应不同的水平方向光斑宽度,由于水平方向的光斑是由离焦获得的,所以其光强分布为高斯分布。

参见图9所示,本实施例中,激光清洗头90的清洗工作头906中设置有沿激光投射方向自后向前依次分布的两个振镜(图中未示出)和场镜905,其中两个振镜的旋转轴相互垂直,清洗工作头906上还设有分别驱动上述两个振镜旋转的中空电机903与振镜电机904。激光器40发出的激光束经过准直镜902准直处理后经两个振镜偏转后传输至场镜905后再投射至待加工表面上,实现对待加工表面的激光清洗加工。该清洗工作头906的结构不是本申请的重点,采用其他能够实现激光清洗的激光清洗头90来实现也是可行的。

参见图1所示,机械手臂30此处具体采用六轴机械手,其至少具有能够沿待加工液压油缸80的长度延伸方向平移设置的驱动臂301,导光筒1的长度方向、准直镜筒901的长度方向分别与待加工液压油缸80的长度延伸方向平行,导光筒1与准直镜筒901均通过固定在导光1上的连接座12而固定安装在驱动臂301上而由其驱动运动,且熔覆端头2与清洗工作头906沿平行于待加工液压油缸80的长度延伸方向上间隔地设置,从而能够先后地对待加工的内壁进行激光清洗加工与激光熔覆加工。

沿驱动臂301的平移运动方向上,清洗工作头906位于熔覆端头2的前方。安装时,最好将清洗工作头906沿待加工液压油缸80的切面略微倾斜,使得清洗所在位置与熔覆所在位置在同一个轴向直线方向上。在激光清洗熔覆加工时,保证清洗工作头906先对待加工液压油缸80的内壁进行清洗加工,然后再对通过熔覆端头2对其进行激光熔覆加工。

在对待加工液压油缸80进行激光清洗与熔覆复合加工时,驱使夹持座20旋转带动待加工液压油缸80绕自身轴心线旋转,激光熔覆头60与清洗工作头906在机械手臂30的驱动下沿平行于待加工液压油缸80的长度方向移动,便可以实现对整个待加工液压油缸80内壁的清洗与熔覆加工。

综上,本发明的用于圆柱形液压油缸内壁的清洗熔覆复合加工设备,其中通过将待加工液压油缸80通过夹持座20回转地设置,并采用机械手臂来夹持激光清洗头90和激光熔覆头60而使其能够穿入至待加工液压油缸80的内孔中而对油缸内壁进行加工,加工过程中仅需驱使待加工液压油缸80旋转,以及驱使激光清洗头90与激光熔覆头60沿待加工液压油缸80的长度方向平移运动即可,加工操作方便且效率高,能够实现油缸内壁激光清洗并在其内壁上形成熔覆层,从而达到使得管件内壁表面改性或修复的目的。

同时,这样的加工方式还实现了远距离操作,有效地保证了操作人员的安全,能够选择性地清洗液压油缸缸筒内壁的污染物,并能够清洗到传统清洗方法不易清洗到的部位,高效省时。

此外,本发明中采用新型的激光熔覆头60结构紧凑,能够适用于直径150mm以内的内孔熔覆加工,且该激光熔覆头60能够将圆形光斑转换为矩形光斑,相较传统的圆形光斑光学系统,单次熔覆形成的熔覆层宽很多,能够显著地提升熔覆的效率,同时熔覆平整度也大幅提高。

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

- 用于圆柱形液压油缸内壁的清洗熔覆复合加工设备

- 圆柱形液压油缸外壁清洗熔覆复合加工设备