锂电池充电方法及装置

文献发布时间:2023-06-19 09:44:49

技术领域

本发明涉及一种充电方法及装置,尤其是一种锂电池充电方法及装置。

背景技术

目前,对锂电池充电包括与锂电池连接的充电端以及与外部电源连接的供电端,通过供电端与充电端配合实现对锂电池的有效充电。在充电时,通过供电端能产生所需的电压,通过充电端能控制充电电流以及最大输出电压,即通过充电端能实现恒流/恒压控制,充电时电池电压从某电压逐渐升高。

对锂电池充电时,充电端会产生损耗,具体地,所产生的损耗与充电端输出电压和电池电压之间的电压差成正比,如给锂电池电电流为1A,充电端输出电压是5V,接收端的锂电池电压是3.0V,则效率损失为(5V-3V)*1A=2w,而有效功率即锂电池得到的能量为:3V*1A=3w,充电效率仅为:3w/(2w+3w)=60%。充电效率的低下,难以满足目前对充电的需求。

发明内容

本发明的目的是克服现有技术中存在的不足,提供一种锂电池充电方法及装置,其能有效提高对锂电池的充电效率,安全可靠。

按照本发明提供的技术方案,所述锂电池充电方法,包括与外部电源连接的供电端以及与所述供电端适配连接的充电端,通过充电端能与待充电的锂电池BT1适配连接;对锂电池BT1充电时,充电过程包括第一充电控制状态以及第二充电控制状态,其中,

对锂电池BT1充电后,采集所述锂电池BT1充电时的负载电流,当所采集的负载电流大于负载电流阈值ITH时,进入第一充电控制状态;

进入第一充电控制状态后,降低供电端输出的供电电压并保持充电端对锂电池BT1的充电,直至供电端输出的供电电压与锂电池BT1的电压差小于预设的电压阈值VTH,停止充电端对锂电池BT1充电并进入第二充电控制状态;

进入第二充电控制状态后,当所采集的负载电流小于负载电流阈值ITH时,提升供电端输出的供电电压,并恢复充电端对锂电池BT1充电状态,直至采集充电时的负载电流大于负载电流阈值ITH或供电端输出的供电电压为额定电压状态;当采集充电时的负载电流大于负载电流阈值ITH时,进入第一充电控制状态;

确定锂电池BT1充电时的充电状态,并根据锂电池BT1的充电状态,选择进入第一充电控制状态或第二充电控制状态,直至锂电池BT1处于充满状态。

对与充电端连接的锂电池BT1开始充电时,供电端输出的供电电压为额定电压状态;

在锂电池BT1接近充满状态时,通过充电端减小对锂电池BT1的充电电流,当所采集的负载电流始终小于负载电流阈值ITH时,供电端保持输出的供电电压为额定电压状态;

处于第一充电控制状态时,通过一次或多次间隔逐步降低供电端输出的供电电压;处于第二充电控制状态时,通过一次或多次间隔逐步提升供电端输出的供电电压。

所述供电端包括供电端驱动电路以及用于采集得到负载电流的峰值电流检测电路,所述峰值电流检测电路的输出端与比较器的一输入端连接,通过比较器能实现负载电流与所述负载电流阈值ITH的比较;

比较器的输出端与计时逻辑控制模块连接,所述计时逻辑控制模块的输出端与基准调整模块连接,所述基准调整模块的输入端还与带隙基准模块连接,基准调整模块的输出端与误差放大器连接,误差放大器的输出端与PWM比较器连接,所述PWM比较器与供电端驱动电路连接。

还包括能采集得到负载电流的电流采样斜波补偿电路,所述电流采样斜波补偿电路与PWM比较器的输入端连接,PWM比较器的输出端通过逻辑控制电路与供电端驱动电路连接;

供电端驱动电路的输出端分别与NMOS管Q1的栅极端以及NMOS管Q2的栅极端连接,NMOS管Q1的漏极端与峰值电流检测电路的输入端、电流采样斜波补偿电路的输入端以及电阻R1的一端连接,电阻R1的另一端与电源VCC连接;NMOS管Q1的源极端与NMOS管Q2的漏极端以及电感L1的一端连接,NMOS管Q2的源极端接地,电感L1的另一端与电容C2的一端、电阻R2的一端以及充电端连接,电阻R2的另一端与电阻R3的一端以及误差放大器的输入端连接,电阻R3的另一端以及电容C2的另一端接地。

所述充电端包括与供电端连接的线性充电控制模块,所述线性充电控制模块与锂电池BT1适配连接,通过线性充电控制模块能采集供电端输出的供电电压,并能将所采集供电端的供电电压与锂电池BT1的电压,以能得到供电端的供电电压与锂电池BT1的电压差,且当所述电压差小于所述线性充电控制模块内预设的电压阈值VTH时,线性充电控制模块停止对锂电池BT1的充电。

比较器根据负载电流与负载电流阈值ITH的状态,能向计时逻辑控制模块加载电流比较信号LL_CTRL,计时逻辑控制模块根据电流比较信号LL_CTRL以及时钟信号CLK作用下,能得到电压调整标志信号LL_FLAG以及电压调整时间周期CLK_dealy;

基准调整模块根据电压调整标志信号LL_FLAG以及电压调整时间周期CLK_dealy能调整带隙基准模块加载的带隙基准电压值,以能得到基准状态值,供电端驱动电路根据基准状态值能降低输出的供电电压或提升输出的供电电压。

一种锂电池充电装置,包括与外部电源连接的供电端以及与所述供电端适配连接的充电端,通过充电端能与待充电的锂电池BT1适配连接;对锂电池BT1充电时,充电过程包括第一充电控制状态以及第二充电控制状态,其中,

对锂电池BT1充电后,采集所述锂电池BT1充电时的负载电流,当所采集的负载电流大于负载电流阈值ITH时,进入第一充电控制状态;

进入第一充电控制状态后,降低供电端输出的供电电压并保持充电端对锂电池BT1的充电,直至供电端输出的供电电压与锂电池BT1的电压差小于预设的电压阈值VTH,停止充电端对锂电池BT1充电并进入第二充电控制状态;

进入第二充电控制状态后,当所采集的负载电流小于负载电流阈值ITH时,提升供电端输出的供电电压,并恢复充电端对锂电池BT1充电状态,直至采集充电时的负载电流大于负载电流阈值ITH或供电端输出的供电电压为额定电压状态;当采集充电时的负载电流大于负载电流阈值ITH时,进入第一充电控制状态;

确定锂电池BT1充电时的充电状态,并根据锂电池BT1的充电状态,选择进入第一充电控制状态或第二充电控制状态,直至锂电池BT1处于充满状态。

所述供电端包括供电端驱动电路以及用于采集得到负载电流的峰值电流检测电路,所述峰值电流检测电路的输出端与比较器的一输入端连接,通过比较器能实现负载电流与所述负载电流阈值ITH的比较;

比较器的输出端与计时逻辑控制模块连接,所述计时逻辑控制模块的输出端与基准调整模块连接,所述基准调整模块的输入端还与带隙基准模块连接,基准调整模块的输出端与误差放大器连接,误差放大器的输出端与PWM比较器连接,所述PWM比较器与供电端驱动电路连接。

还包括能采集得到负载电流的电流采样斜波补偿电路,所述电流采样斜波补偿电路与PWM比较器的输入端连接,PWM比较器的输出端通过逻辑控制电路与供电端驱动电路连接;

供电端驱动电路的输出端分别与NMOS管Q1的栅极端以及NMOS管Q2的栅极端连接,NMOS管Q1的漏极端与峰值电流检测电路的输入端、电流采样斜波补偿电路的输入端以及电阻R1的一端连接,电阻R1的另一端与电源VCC连接;NMOS管Q1的源极端与NMOS管Q2的漏极端以及电感L1的一端连接,NMOS管Q2的源极端接地,电感L1的另一端与电容C2的一端、电阻R2的一端以及充电端连接,电阻R2的另一端与电阻R3的一端以及误差放大器的输入端连接,电阻R3的另一端以及电容C2的另一端接地。

所述供电端还包括过热保护模块以及欠压保护模块;

所述充电端包括与供电端连接的线性充电控制模块,所述线性充电控制模块与锂电池BT1适配连接,通过线性充电控制模块能采集供电端输出的供电电压,并能将所采集供电端的供电电压与锂电池BT1的电压,以能得到供电端的供电电压与锂电池BT1的电压差,且当所述电压差小于所述线性充电控制模块内预设的电压阈值VTH时,线性充电控制模块停止对锂电池BT1的充电。

本发明的优点:当所采集的负载电流大于负载电流阈值ITH时,进入第一充电控制状态;进入第一充电控制状态后,降低供电端输出的供电电压并保持充电端对锂电池BT1的充电,直至供电端输出的供电电压与锂电池BT1的电压差小于预设的电压阈值VTH,停止充电端对锂电池BT1充电并进入第二充电控制状态;进入第二充电控制状态后,当所采集的负载电流小于负载电流阈值ITH时,提升供电端输出的供电电压,并恢复充电端对锂电池BT1充电状态,直至采集充电时的负载电流大于负载电流阈值ITH或供电端输出的供电电压为额定电压状态;当采集充电时的负载电流大于负载电流阈值ITH时,进入第一充电控制状态;

由于充电端内预设的电压差阈值VTH,可以保证不影响额定的充电电流,只是减小了充电端的额外损耗,在减少供电端、充电端的压降损耗后,能提高对锂电池BT1的充电效率,安全可靠。

附图说明

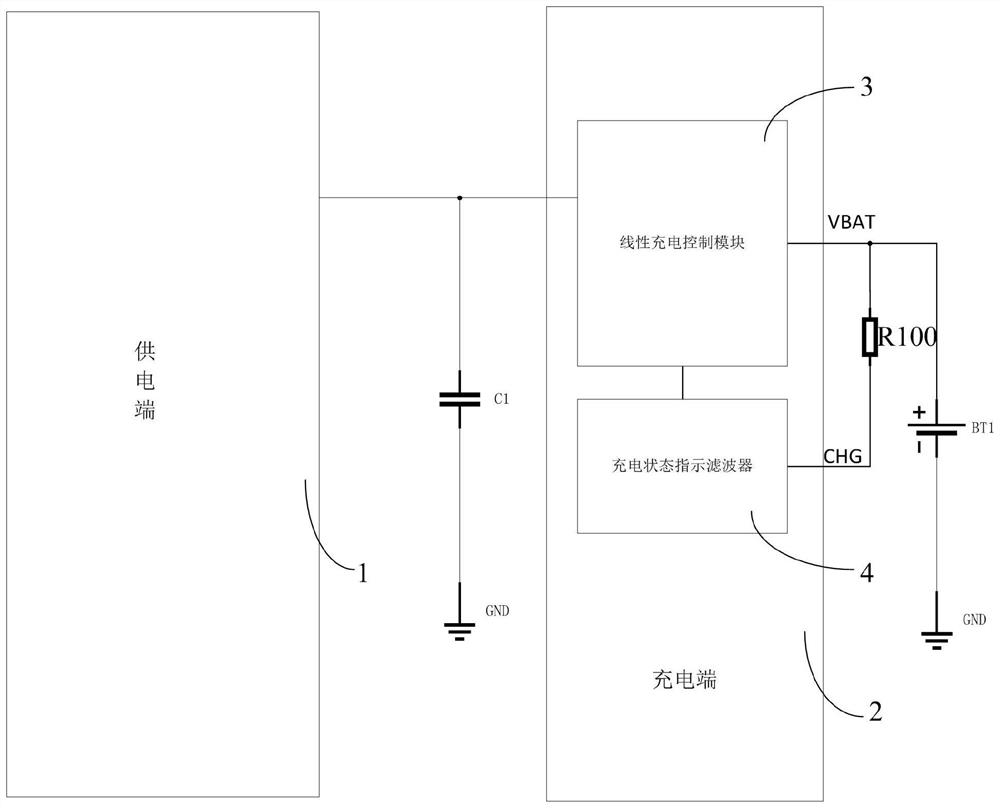

图1为发明的系统框图。

图2为本发明供电端的结构框图。

图3为本发明基准调整模块的原理图。

图4为本发明计时逻辑控制模块的原理图。

附图标记说明:1-供电端、2-充电端、3-线性充电控制模块、4-状态状态指示滤波器、5-供电端驱动电路、6-峰值电流检测电路、7-带隙基准模块、8-过热保护模块、9-欠压保护模块、10-电流采样斜波补偿电路、11-比较器、12-计时逻辑控制模块、13-PWM比较器、14-逻辑控制电路、15-基准调整模块、16-误差放大器、17-振荡器以及18-时钟发生器。

具体实施方式

下面结合具体附图和实施例对本发明作进一步说明。

如图1所示:为了能有效提高对锂电池BT1的充电效率,本发明的锂电池充电方法,包括与外部电源连接的供电端1以及与所述供电端1适配连接的充电端2,通过充电端2能与待充电的锂电池BT1适配连接;对锂电池BT1充电时,充电过程包括第一充电控制状态以及第二充电控制状态,其中,

对锂电池BT1充电后,采集所述锂电池BT1充电时的负载电流,当所采集的负载电流大于负载电流阈值ITH时,进入第一充电控制状态;

进入第一充电控制状态后,降低供电端1输出的供电电压并保持充电端2对锂电池BT1的充电,直至供电端1输出的供电电压与锂电池BT1的电压差小于预设的电压阈值VTH,停止充电端2对锂电池BT1充电并进入第二充电控制状态;

进入第二充电控制状态后,当所采集的负载电流小于负载电流阈值ITH时,提升供电端1输出的供电电压,并恢复充电端2对锂电池BT1充电状态,直至采集充电时的负载电流大于负载电流阈值ITH或供电端1输出的供电电压为额定电压状态;当采集充电时的负载电流大于负载电流阈值ITH时,进入第一充电控制状态;

确定锂电池BT1充电时的充电状态,并根据锂电池BT1的充电状态,选择进入第一充电控制状态或第二充电控制状态,直至锂电池BT1处于充满状态。

具体地,供电端1能与外部的电源连接,充电端2能与锂电池BT1连接,供电端1与充电端2之间的连接配合,以及充电端2与锂电池BT1之间的连接配合均与现有相一致,具体为本技术领域人员所熟知,此处不再赘述。当供电端1与外部电源连接,且充电端2与锂电池BT1连接后,通过充电端2能实现对锂电池BT1进行充电。

为了提高对锂电池BT1的充电效率,对锂电池BT1充电时,充电过程包括第一充电控制状态以及第二充电控制状态,下面对第一充电控制状态、第二充电控制状态的具体情况进行说明。一般地,对与充电端2连接的锂电池BT1开始充电时,供电端1输出的供电电压为额定电压状态,供电端1输出供电电压为额定电压的大小具体可以根据实际需要进行选择,具体与锂电池BT1等的情况相关,具体为本技术领域人员所熟知,此处不再赘述。供电端1输出的供电电压处于额定电压状态时,能实现对锂电池BT1的快速充电。

对锂电池BT1充电过程中,在供电端1采集对锂电池BT1充电过程中的负载电流,当所述负载电流小于负载电流阈值ITH时,供电端1保持输出的供电电压在额定电压状态,而当所采集的负载电流大于负载电流阈值ITH时,进入第一充电控制状态。进入第一充电控制状态后,降低供电端1输出的供电电压,在降低供电的1输出的供电电压后,利用充电端2保持对锂电池BT1的充电控制状态,而当供电端1输出的供电电压与锂电池BT1的电压差小于预设的电压阈值VTH,停止充电端2对锂电池BT1充电。

具体实施时,在降低供电端1输出的供电电压时,通过一次或多次间隔逐步降低供电端1输出的供电电压,具体降低供电端1输出供电电压的次数、每次降低电压的大小以及间隔时间均可以根据需要进行选择,以能保证不会影响对锂电池BT1充电即可,具体为本技术领域人员所熟知,此处不再赘述。

本发明实施例中,进入第二充电控制电状态时,充电端2停止对锂电池BT1充电。在充电端2停止对锂电池BT1充电后,所采集的负载电流势必会小于负载电流阈值ITH,在负载电流小于负载电流阈值ITH时,提升供电端1输出的供电电压,并恢复充电端2对锂电池BT1的充电状态。提升供电端1输出的供电电压,具体是指与进入第二充电控制状态时供电端1输出的供电电压相比,当前供电端1输出的供电电压增加,供电端1在当前输出的供电电压下,能同时满足负载电流小于负载电流阈值ITH,以及供电端1输出的供电电压与锂电池BT1的电压差大于预设的电压阈值VTH,在当前状态下能保持较高的充电效率。

此后,若负载电流依然小于负载电流阈值ITH时,可以继续提升供电端1输出的供电电压,直至采集充电时的负载电流大于负载电流阈值ITH或供电端1输出的供电电压为额定电压状态。由上述说明可知,当采集充电时的负载电流大于负载电流阈值ITH时,进入第一充电控制状态;而供电端1输出的供电电压为额定电压状态,且负载电流未大于负载电流阈值ITH时,则保持供电端1当前输出的供电电压,并保持充电端2对锂电池BT1的充电,直至锂电池BT1接近充满状态。

具体实施时,确定锂电池BT1充电时的充电状态,具体是指采集锂电池BT1充电时的负载电流与负载电流阈值ITH之间的大小关系,以及供电端1的供电电压与锂电池BT1电压之间的电压差与预设的电压阈值VTH之间的关系,从而能根据锂电池BT1的充电状态,选择进入第一充电控制状态或第二充电控制状态,直至锂电池BT1处于充满状态。当然,在具体充电过程中,除了第一充电控制状态、第二充电控制状态,还包括其他充电状态,如锂电池BT1初始充电时的状态,以及接近充满时的状态等,具体状态可以与现有充电状态相一致,具体为本技术领域人员所熟知,此处不再赘述。

具体实施时,在锂电池BT1接近充满状态时,通过充电端2减小对锂电池BT1的充电电流,当所采集的负载电流始终小于负载电流阈值ITH时,供电端1保持输出的供电电压为额定电压状态。在提升供电端1输出的供电电压时,可通过一次或多次间隔逐步提升供电端1输出的供电电压,具体提升供电端1输出供电电压的情况,可以参考上述降低供电端1输出的供电电压说明,具体可以根据需要进行选择,此处不再赘述。

通常情况下,供电端1提供恒定输出电压,充电端2作为供电端1的负载,供电端1的负载电流包含两部分,一部分是充电端2的自身损耗,一部分是由控制锂电池BT1的充电电流。而充电端2的自身损耗较小,通常在1mA左右,而锂电池BT1充电电流大多大于100mA,因此,充电端2的自身损耗可以忽略,也可以将供电端1的负载电流就近似等于锂电池BT1的充电电流,从而能有效采集得到锂电池BT1充电过程中的负载电流。

具体实施时,对于负载电流的采集,可以通过如下任一方式:

1)、通过检测电感电流并根据工作架构(buck,boost等)可以计算得到负载电流值;

2)、通过增加采样电阻,检测采样电阻上的电压值即可反应负载电流;

3)、还复用轻载模式切换的判断信号作为此控制信号(切换轻载模式也是根据负载小于某个阈值判断的);

4)、还可以用ADC采样。

因此,对于负载电流的采集具体形式可以根据需要进行选择,具体为本技术领域人员所熟知,此处不再赘述。

本发明实施例中,预设的电压差阈值VTH设置在充电端2内,通过预设的电压差阈值VTH能使得充电端2对锂电池BT1出现充电状态或停止充电状态,而且充电状态和停止充电状态对应的电流变化比较大,这样供电端1可以很容易的判断出来。对于预设的电压差阈值VTH,在设定时,当供电端1输出的供电电压与锂电池BT1的电压差等于所述预设的电压差阈值VTH时,恰好可以保证充电端2在任何条件下能以最大的额定电流对锂电池BT1充电,因此,预设的电压差阈值VTH需要根据实际充电的情况进行选择,具体为本技术领域人员所熟知,此处不再赘述。

对于负载电流阈值ITH,所述负载电流阈值ITH设置在供电端1内,通过负载电流阈值ITH能区分充电端2在充电状态还是停止充电状态,进而确定供电端1升高输出的供电电压还是降低输出的供电电压。对于负载电流阈值ITH的设定:理论上负载电流阈值ITH只要比充电端1的最小额定充电电流小即可,这样充电端2只要停止充电,供电端2即可判断,但考虑误差因素,可以选择充电端2最小额定充电电流的一半。另外,如果供电端1除给充电端2供电外还接有其它负载,则此负载电流阈值ITH需要额外加上其它负载电流,否则供电端1无法检测到充电端2停止对锂电池BT1充电。

综上,由于充电端2内预设的电压差阈值VTH,可以保证不影响额定的充电电流,只是减小了充电端2的额外损耗,因此,能提高对锂电池BT1的充电效率,安全可靠。

如图2所示,所述供电端1包括供电端驱动电路5以及用于采集得到负载电流的峰值电流检测电路6,所述峰值电流检测电路6的输出端与比较器11的一输入端连接,通过比较器11能实现负载电流与所述负载电流阈值ITH的比较;

比较器11的输出端与计时逻辑控制模块12连接,所述计时逻辑控制模块12的输出端与基准调整模块15连接,所述基准调整模块15的输入端还与带隙基准模块7连接,基准调整模块15的输出端与误差放大器16连接,误差放大器16的输出端与PWM比较器13连接,所述PWM比较器13与供电端驱动电路5连接。

还包括能采集得到负载电流的电流采样斜波补偿电路10,所述电流采样斜波补偿电路10与PWM比较器13的输入端连接,PWM比较器13的输出端通过逻辑控制电路14与供电端驱动电路5连接;

供电端驱动电路5的输出端分别与NMOS管Q1的栅极端以及NMOS管Q2的栅极端连接,NMOS管Q1的漏极端与峰值电流检测电路6的输入端、电流采样斜波补偿电路10的输入端以及电阻R1的一端连接,电阻R1的另一端与电源VCC连接;NMOS管Q1的源极端与NMOS管Q2的漏极端以及电感L1的一端连接,NMOS管Q2的源极端接地,电感L1的另一端与电容C2的一端、电阻R2的一端以及充电端2连接,电阻R2的另一端与电阻R3的一端以及误差放大器16的输入端连接,电阻R3的另一端以及电容C2的另一端接地。

具体地,图2中示出了供电端1的一种实施情况,具体是以buck电路为例,其中,误差放大器16、PWM比较器13、电流采样斜波补偿电路10、逻辑控制模块14、供电端驱动电路5、过热保护模块8以及欠压保护模块9的具体作用以及配合均与现有DC-DC buck电路的主要作用相一致,具体为本技术领域人员所熟知,此处不再赘述。

本发明实施例中,通过供电端驱动电路5能实现驱动输出,通过峰值电流检测电路6能采集负载电流的峰值,而在比较器11进行比较时,将负载电流的峰值与负载电流阈值ITH进行比较,提高负载电流与负载电流阈值ITH比较的准确度。

具体地,电阻R1为电流采样电阻:一般为避免额外功率损耗,电阻会设置为10Ω左右。峰值电流检测模块6把流过电阻R1的电流,转换成电压并放大,得到反映流过NMOS管Q1电流的电压信号VSENSE;在buck电路中,输出的负载电流I

其中,VOUT为供电端1输出的供电电压;VIN为供电端1的输入电源,即为图中与VCC端连接的电源电压;L为buck电路的电感,即为图2中的电感L1,因此,在输入电压、输出电压以及电感不变的情况下,峰值电流可以反应负载电流的大小,而VSENSE电压可以反应负载电流的大小。

比较器11可以采用现有常用的形式,为了能方便比较,比较器11采用电压比较器,即通过VSENSE反应负载电流的大小,通过VREF1反应负载电流阈值ITH,电压VREF1由带隙基准模块7输出,通过比较器11的输出能确定负载电流与负载电流阈值ITH之间的具体大小。

具体实施时,供电端1采用电流模式的buck电路结构,振荡器17产生频率固定的时钟信号,基准调整模块15输出可变化的参考电压,和输出电压的反馈信号FB共同输入到误差放大器16,通过误差放大器16能输出误差放大电压信号。电流采样斜波补偿电路10采样电感L1的电流,并根据所采集的电流以及预设的斜波补偿信号能得到所需的斜波信号,具体可以采用不能急是领域常用的技术手段得到谐波信号,具体为本技术领域人员所熟知,此处不再赘述。误差信号和斜波信号由PWM比较器13产生可调整占空比大小的控制信号,然后由逻辑控制模块14将其和振荡器17产生时钟信号处理为占空比可变化的时钟信号,经由供电端驱动电路5控制NMOS管Q1以及NMOS管Q2。

忽略寄生因素的影响,buck电路的输出电压V

具体地,比较器11根据负载电流与负载电流阈值ITH的状态,能向计时逻辑控制模块12加载电流比较信号LL_CTRL,计时逻辑控制模块12根据电流比较信号LL_CTRL以及时钟信号CLK作用下,能得到电压调整标志信号LL_FLAG以及电压调整时间周期CLK_dealy;

基准调整模块15根据电压调整标志信号LL_FLAG以及电压调整时间周期CLK_dealy能调整带隙基准模块7加载的带隙基准电压值,以能得到基准状态值,供电端驱动电路根据基准状态值能降低输出的供电电压或提升输出的供电电压。

如图4所示,为本发明计时逻辑控制模块12的一种具体实施原理图,其中,计时逻辑控制模块12包括电压调整标志电路、电压时间调整周期电路以及时间发生器18,时间发生器18能产生时钟信号CLK,时间发生器18产生的时间信号CLK能同时加载到电压调整标志电路以及电压时间调整周期电路。

对于电压时间调整周期电路,包括若干个D触发器,图4中为D1、D2、…、Dn,具体n的大小根据实际情况选择,以能得到所需的电压调整时间周期CLK_dealy为准,图4中,电压调整时间周期CLK_dealy为8ms。对于电压时间调整周期电路中的n个D触发器,D触发器D1的CLK端与时间发生器18的输出端连接,D触发器D1的D端与所述D触发器D1的

对于电压调整标志电路,包括D触发器DM1、D触发器DM2、D触发器DM3以及与非门U2,其中,D触发器DM1的CLK端、D触发器DM2的CLK端、D触发器DM3的CLK端均与时间发生器18的输出端连接,D触发器DM1的Q端与D触发器DM2的D端连接,D触发器DM2的Q端与D触发器DM3的D端连接,D触发器Dm1的D端接收电流比较信号LL_CTRL。与非门U2的输入端同时接收电流比较信号LL_CTRL以及使能信号EN,与非门U2的输出端同时与D触发器DM1的CLR端、D触发器DM2的CLR端以及D触发器DM3的CLR端连接,所述CLR端即为D触发器的复位端。通过D触发器DM3的Q端能得到电压调整标志信号LL_FLAG。

在具体实施时,计时逻辑控制模块12还可以采用其他的实现形式,具体可以根据需要进行选择,此处不再赘述。

如图3所示,为基准调整模块15的一种具体实现,具体地,包括运算放大器U1、NMOS管Q3以及若干电阻与若干选择开关,运算放大器U1的同相端接收带隙基准模块7产生的基准电压VREF2,运算放大器U1的输出端与NMOS管Q3的栅极端连接,NMOS管Q3的漏极端接电压VDD,电压VDD的大小可以根据实际需要进行选择,具体为本技术领域人员所熟知。图3中,电阻包括电阻R4、电阻R5、电阻R6、电阻R7、电阻R24以及电阻R25,其中,电阻R4、电阻R5、电阻R6、电阻R7、电阻R24以及电阻R25依次串接,电阻R4的一端与运算放大器U1的反相端以及NMOS管Q3的源极端连接,电阻R25接地。

选择开关的数量与上述串接的电阻数量相一致,通过选择开关与电阻配合,能选择得到不同的电压。图3中,选择开关S1的一端与电阻R4的一端、运算放大器U1的反相端以及NMOS管Q3的源极端连接,选择开关S2的一端与电阻R4的另一端以及电阻R5的一端连接,选择开关S3的一端与电阻R5的另一端以及电阻R6的一端连接,选择开关S4的一端与电阻R6的另一端以及电阻R7的一端连接,依次类推,选择开关S20的一端与电阻R24的一端连接,选择开关S21的一端与电阻R24的另一端以及电阻R25的一端连接。具体实施时,选择开关的数量以及串接电阻的数量具体可以根据实际需要进行选择,此处不再赘述。

所有选择开关的另一端相互连接,并形成基准电压调整输出端VRFF,当不同的选择开关闭合时,能得到不同调整后的基准电压,如基准电压VREF2为1.25V时,当闭合选择开关S1时,在基准电压调整输出端VREF能得到1.25V电压,闭合选择开关S2时,在基准电压调整输出端VREF能得到1.225V的电压,其他选择开关闭合的情况,可以根据电阻的具体情况计算得到,具体为本技术领域人员所熟知,此处不再赘述。当需要降低供电端1输出的供电电压时,可以增加基准电压调整输出端VREF的电压,而需要降低供电端1输出的供电电压时,可以降低基准电压输出端VREF的电压。即供电端驱动电路5可根据基准电压调整输出端VREF具体的变化情况,调整输出的供电电压。

进一步地,所述充电端2包括与供电端1连接的线性充电控制模块3,所述线性充电控制模块3与锂电池BT1适配连接,通过线性充电控制模块3能采集供电端1输出的供电电压,并能将所采集供电端1的供电电压与锂电池BT1的电压,以能得到供电端1的供电电压与锂电池BT1的电压差,且当所述电压差小于所述线性充电控制模块3内预设的电压阈值VTH时,线性充电控制模块3停止对锂电池BT1的充电。

本发明实施例中,当供电端1采用上述图2中的结构时,充电端2的线性充电控制模块3与图3中的电感L1的另一端、电容C2的一端以及电阻R2的一端连接,即与供电端1的输出端连接。此外,在供电端1的输出端与充电端2之间还连接有电容C1,电容C1的另一端接地。线性充电控控制模块3的输出端、锂电池BT1的正极端与电阻R100的一端连接,电阻R100的另一端与充电端2内的充电状态指示滤波器4连接,通过充电状态指示滤波器4能对充电的过程进行指示,具体指示的情况,如可以指示充电状态,充满状态或停止充电状态等。充电端2内的线性充电控制模块3以及充电状态指示滤波器4均可以采用现有常用的结构形式,具体为本技术领域人员所熟知,此处不再赘述。

综上,得到本发明的锂电池充电装置,包括与外部电源连接的供电端1以及与所述供电端1适配连接的充电端2,通过充电端2能与待充电的锂电池BT1适配连接;对锂电池BT1充电时,充电过程包括第一充电控制状态以及第二充电控制状态,其中,

对锂电池BT1充电后,采集所述锂电池BT1充电时的负载电流,当所采集的负载电流大于负载电流阈值ITH时,进入第一充电控制状态;

进入第一充电控制状态后,降低供电端1输出的供电电压并保持充电端2对锂电池BT1的充电,直至供电端1输出的供电电压与锂电池BT1的电压差小于预设的电压阈值VTH,停止充电端2对锂电池BT1充电并进入第二充电控制状态;

进入第二充电控制状态后,当所采集的负载电流小于负载电流阈值ITH时,提升供电端1输出的供电电压,并恢复充电端2对锂电池BT1充电状态,直至采集充电时的负载电流大于负载电流阈值ITH或供电端1输出的供电电压为额定电压状态;当采集充电时的负载电流大于负载电流阈值ITH时,进入第一充电控制状态;

确定锂电池BT1充电时的充电状态,并根据锂电池BT1的充电状态,选择进入第一充电控制状态或第二充电控制状态,直至锂电池BT1处于充满状态。

具体地,供电端1、充电端2的具体情况,以及具体配合工作过程均可以参考上述说明,此处不再赘述。

- 可再充电锂电池负极的制备方法及可再充电锂电池的制备方法和可再充电的锂电池

- 锂电池激活充电方法及装置,锂电池激活充电器