一种铝合金门窗预制装置

文献发布时间:2023-06-19 09:47:53

技术领域

本发明属于室内装饰预制技术领域,尤其涉及一种铝合金门窗预制装置。

背景技术

目前,铝合金门窗仍然采用人工安装的方法。在高楼林立的城市,人工安装铝合金门窗,危险性技术较大,一方面是人需要长时间高空作业,另一方面为铝合金门窗构建单独安装存在局部失稳坠落的情形。

然而,对铝合金门窗采用进行预制化技术,整体安装及维护,那么将大大降低工人的工作时间,同时避免铝合金门窗局部零部件坠落,从而安全系数较高。

有鉴与此,发明一种可以整体预制、安装及维护的铝合金门窗预制装置是非常必要的。

发明内容

为了解决上述技术问题,本发明提供一种铝合金门窗预制装置,实现铝合金门窗整体组装、预制及维护。一种铝合金门窗预制装置,包括支撑平台、挡板、旋转驱动电机、轨道、装载凹槽、操作板;所述的支撑平台外侧布置有挡板,所述的旋转驱动电机固定在支撑平台的右侧,所述的装载凹槽、操作板装载在支撑平台上部,所述的支撑平台沿着对角线方向布置轨道。

优选地,所述的远离旋转驱动电机侧的装载凹槽一端借助于球体固定连接在支撑平台上,另一端借助于卡套与操作板端部的圆孔连接。

优选地,所述的水平放置的装载凹槽一端借助于球体固定连接在支撑平台上,另一端连接磁力盒,所述的球体内部装载滚珠且与固定销固定连接。

优选地,所述的靠近旋转驱动电机侧的装载凹槽一端借助于曲杆与滑动小车相连,另一端借助于卡套与操作板端部的圆孔连接。

优选地,所述的水平放置的装载凹槽一端借助于曲杆与滑动小车相连,另一端连接磁力盒。

优选地,所述的磁力盒上布置有N极和螺纹孔。

优选地,所述的旋转驱动电机借助于电力线缆与水平放置的装载凹槽、滑动小车相连。。

优选地,所述的所述的水平放置的装载凹槽借助于旋转驱动电机驱动实现0~90°旋转,所述的竖向装载的装载凹槽上布置有S极。

优选地,所述的操作板包括圆孔、吊装工作区及板材放置区。

优选地,所述支撑平台底部装载有定向轮与万向轮。

与现有技术相比,本发明的有益效果为:

1.便捷移动使用:本发明中,通过设置定向轮与万向轮,便于设备预制装置的整体移动。

2.智能化组装:本发明通过旋转驱动电机驱动水平放置的装载凹槽旋转,借助于N极与S极相吸实现了两块铝合金板自动组装。

3.安全性能好:本发明装载多处设置挡板来实现铝合金板材整体组装,避免伤人。

4.避免卡槽:本发明借助于旋转驱动电机控制滑动小车带动装载凹槽沿着轨道转动,避免了铝合金板材安装过程中卡槽。

5.维护方便:本发明借助于操作板上布置吊装工作区、板材放置区实现整体吊装与维护,维护方便。

附图说明

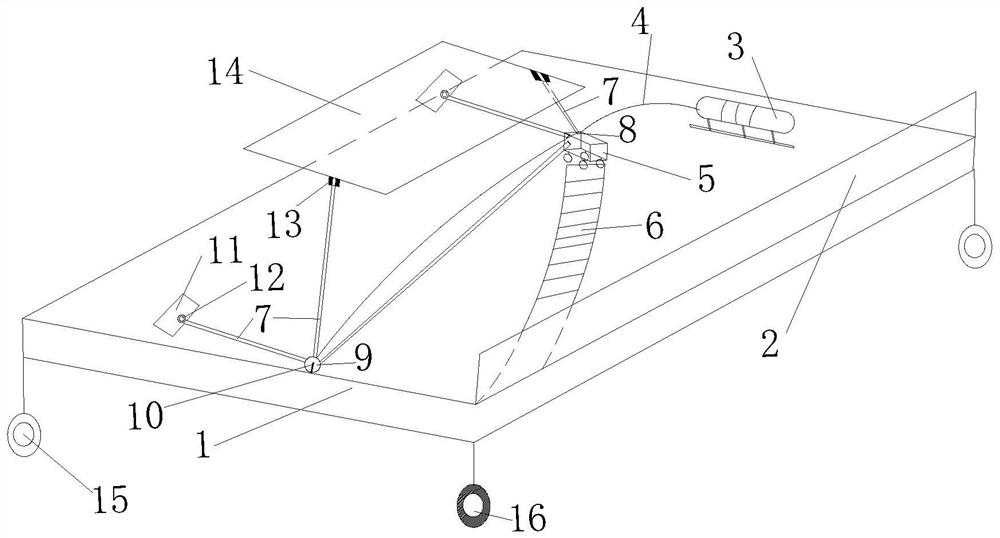

图1是本发明的铝合金门窗预制装置结构示意图。

图2是本发明的铝合金门窗预制装置中操作板结构示意图。

图3是本发明的铝合金门窗预制装置中磁力盒结构示意图。

图4是本发明的铝合金门窗预制装置中竖向装载凹槽结构示意图。

附图标记

1、支撑平台; 2、挡板;

3、旋转驱动电机; 4、电力线缆;

5、滑动小车; 6、轨道;

7、装载凹槽; 8、曲杆;

9、球体; 901、滚珠;

10、固定销; 11、磁力盒;

12、螺纹孔; 13、卡套;

14、操作板; 1401、圆孔;

1402、吊装工作区; 1403、板材放置区;

15、定向轮; 16、万向轮。

具体实施方式

以下结合附图对本发明做进一步描述:

实施例:

如附图1至附图4所示,本发明提供一种铝合金门窗预制装置,包括支撑平台1、挡板2、旋转驱动电机3、轨道6、装载凹槽7、操作板14。

支撑平台1外侧布置有挡板2,旋转驱动电机3固定在支撑平台1的右侧,装载凹槽7、操作板14装载在支撑平台1上部,支撑平台1沿着对角线方向布置轨道6。

如附图1和附图2所示,上述实施例中,具体的,远离旋转驱动电机(3)侧的装载凹槽(7)一端借助于球体(9)固定连接在支撑平台(1)上,另一端借助于卡套(13)与操作板(14)端部的圆孔(1401)连接。

如附图1和附图4所示,上述实施例中,具体的,水平放置的装载凹槽(7)一端借助于球体(9)固定连接在支撑平台(1)上,另一端连接磁力盒(11),球体(9)内部装载滚珠(901)且与固定销(10)固定连接。

如附图1和附图3所示,上述实施例中,具体的,靠近旋转驱动电机(3)侧的装载凹槽(7)一端借助于曲杆(8)与滑动小车(5)相连,另一端借助于卡套(13)与操作板(14)端部的圆孔(1401)连接。

如附图1和附图2所示,上述实施例中,具体的,水平放置的装载凹槽(7)一端借助于曲杆(8)与滑动小车(5)相连,另一端连接磁力盒(11)。

如附图3所示,上述实施例中,具体的,磁力盒(11)上布置有N极和螺纹孔(12)。

如附图1所示,上述实施例中,具体的,旋转驱动电机(3)借助于电力线缆(4)与水平放置的装载凹槽(7)、滑动小车(5)相连。。

如附图1和图4所示,上述实施例中,具体的,,水平放置的装载凹槽(7)借助于旋转驱动电机(3)驱动实现0~90°旋转,竖向装载的装载凹槽(7)上布置有S极。

如附图2所示,上述实施例中,具体的,,操作板(14)包括圆孔(1401)、吊装工作区(1402)及板材放置区(1403)。

如附图1所示,上述实施例中,具体的,支撑平台(1)底部装载有定向轮(15)与万向轮(16)。

工作原理

本发明使用时,具体步骤如下:

①准备工作。将铝合金杆轴放置在装载凹槽内部,同时,检查旋转驱动电机是否能正常工作;

②旋转调控。在旋转驱动电机驱动作用下,远离旋转驱动电机的水平放置的装载凹槽旋转90°在磁力作用下贴近竖向装载凹槽,将螺钉穿入螺纹孔实现两块板材连接;

③避免卡槽。将铝合金杆轴装置在靠近旋转驱动电机的水平和竖向放置的装载凹槽内部,经调试,若出现卡槽,驱动滑动小车调整角度实现此段板材的连接;

④质量检测。将组装好的铝合金门窗整体结构借助于吊机经过操作板的吊装工作区并整体放置在板材放置区实现安装前的检查,如有质量问题,在板材放置区及时维护;

⑤整体安装。铝合金门窗预制装置行驶至待安装区域,吊装组装好的铝合金板材到指定区域,安装即可。随后,关闭旋转驱动电机,清理装置。

利用本发明所述的技术方案,或本领域的技术人员在本发明技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本发明的保护范围。

- 一种铝合金门窗预制装置

- 一种预制管排整体提升施工装置及预制管排限位装置