一种基于静压球面气浮轴承的全差分力矩测量装置及方法

文献发布时间:2023-06-19 09:52:39

技术领域

本发明涉及一种基于静压球面气浮轴承的全差分力矩测量装置,可用于被测件的偏心力矩测量,属于力矩测量技术领域。

背景技术

质心测量是设备总体装配的一个关键流程,其测试精度直接影响设备的产品特性。尤其对于有运动控制要求或高速运动的物体,如何准确测量其质心位置,具有相当重要的意义。而且其质心测量的精度会直接影响设备的产品特性,从而影响产品的使用寿命和使用品质。

而基于静压球面气浮轴承的力矩测量设备,其精度直接决定于传感器的本身测量精度。而传感器存在的温度误差、湿度误差、偶次非线性误差等共模误差,直接影响了设备的力矩测量精度。

发明内容

本发明解决的技术问题是:克服现有技术的不足,提供一种基于静压球面气浮轴承的全差分力矩测量装置,提高力矩测量精度。

本发明解决技术的方案是:一种基于静压球面气浮轴承的全差分力矩测量装置,该装置包括测试平台、球面气浮轴承、传力筒、圆柱气浮轴承、两轴回转机构、第一拉压力测力传感器、第二拉压力测力传感器、第三拉压力测力传感器、第四拉压力测力传感器、数据采集转换仪表、工控机和气足;

球面气浮轴承分为半球体和球窝两部分,半球体和球窝之间在工作时通入压缩供气,半球体位于球窝内部,底面朝上,用于安装测试平台;

测试平台与水平面平行,用于安装承载被测件;

球面气浮轴承的半球体下部与传力筒一端固定连接,传力筒的另一端穿过球窝与圆柱气浮轴承内圈固定连接,传力筒的中心轴线过球面气浮轴承的球心,圆柱气浮轴承的外圈与两轴回转机构的内圈固定连接,正常工作时,圆柱气浮轴承内外圈之间通入压缩空气;

第一拉压力测力传感器、第二拉压力测力传感器、第三拉压力测力传感器、第四拉压力测力传感器按照全差分对称方式安装布置在两轴回转机构外圈与水平面平行的正方形框架上;两轴回转机构安装在对称布置的气足上;

第一拉压力测力传感器S1与第二拉压力测力传感器S2的一端分别固定安装于正方形框架左侧的边的两个顶点,第一拉压力测力传感器S1与第二拉压力测力传感器S2的另一端固定于左侧基座;

第三拉压力测力传感器S3与第四拉压力测力传感器S4的一端分别固定安装于正方形框架右侧的边的两个顶点,第三拉压力测力传感器S3与第二拉压力测力传感器S4的另一端固定于右侧基座;

当测试平台上加载被测件时,测试平台出现绕球面气浮轴承的球心旋转趋势,传力筒将被测件的偏心力矩转化为横向力传递给圆柱气浮轴承,两轴回转机构确保传感器始终处于水平状态,仅受水平力的作用,同时气足实现两轴回转机构及圆柱气浮轴承的重力抵消;

数据采集转换仪表通过四个采集通道,采集第一拉压力测力传感器、第二拉压力测力传感器、第三拉压力测力传感器、第四拉压力测力传感器测量值发送至工控机;

工控机,基于传感器所在的平面,建立测试平面坐标系,将测试平台空载和加载被测件时第一拉压力测力传感器、第二拉压力测力传感器、第三拉压力测力传感器、第四拉压力测力传感器测量值的变化按照测试平面坐标系的两个坐标轴方向进行力分解,并将两坐标轴分力进行矢量求和,得到X方向的力矩和Y方向的力矩,通过两坐标轴的分力矩,并根据力矩平衡原理,求得被测件质心相对于测试平面坐标系的具体位置,从而求的被测件在测试平面内的质心坐标。

所述测试平面坐标系O-XYZ为空间直角坐标系,其中O-XY所在的平面与水平面平行,坐标系原点位于4个传感器安装框架的中心,X轴与框架的一条边垂直,正方向指向第三拉压力测力传感器、第四拉压力测力传感器传感器延长线的交点,Z轴竖直向上,Y轴由右手坐标系确定。

所述第一拉压力测力传感器S1、第二拉压力测力传感器S2、第三拉压力测力传感器S3、第四拉压力测力传感器S4与Y轴方向的夹角的锐角均为θ。

所述X方向的分力矩ΔM

ΔM

ΔM

其中,ΔF

所述被测件的质心坐标为:

其中,g为重力加速度;m为被测件的质量。

所述第一拉压力测力传感器、第二拉压力测力传感器、第三拉压力测力传感器、第四拉压力测力传感器选型为HBM的TOP-Z30A,最大量程为5000N,受温度影响为每10度精度影响小于等于0.01%。

本发明的另一个技术解决方案是:一种基于静压球面气浮轴承的全差分力矩测量方法,该方法包括如下步骤:

(1)、建立测试平面坐标系;

(2)、测试空载状态下,采集第一拉压力测力传感器、第二拉压力测力传感器、第三拉压力测力传感器、第四拉压力测力传感器测量值;

(3)、通过测试平台与被测件之间的定位销孔,将被测件安装在测试平台上;

(4)、采集加载状态下第一拉压力测力传感器、第二拉压力测力传感器、第三拉压力测力传感器、第四拉压力测力传感器测量值;

(5)、根据步骤(1)中空载状态下四个拉压力传感器的测量值和步骤(3)中加载状态下四个拉压力传感器的测量值,将测试平台空载和加载被测件时第一拉压力测力传感器、第二拉压力测力传感器、第三拉压力测力传感器、第四拉压力测力传感器测量值的变化按照测试平面坐标系的两个坐标轴方向进行力分解,并将两坐标轴分力进行矢量求和,得到X方向的力矩和Y方向的力矩;

(6)、通过两坐标轴的力矩,根据力矩平衡原理,求得被测件质心相对于测试平面坐标系的具体位置,从而求的被测件在测试平面内的质心坐标。

所述测试平面坐标系如下:O-XYZ为空间直角坐标系,其中O-XY所在的平面与水平面平行,坐标系原点位于4个传感器安装框架的中心,X轴与框架的一条边垂直,正方向指向第三拉压力测力传感器、第四拉压力测力传感器传感器延长线的交点,Z轴竖直向上,Y轴由右手坐标系确定;

所述X方向的力矩ΔM

ΔM

ΔM

其中,ΔF

所述被测件的质心坐标为:

其中,g为重力加速度;m为被测件的质量。

本发明与现有技术相比的有益效果是:

(1)、本发明通过四个拉压力传感器采用全差分对称布置,抵消了传感器之间存在的温度误差、湿度误差、偶次非线性误差等共模误差,提高了质心的测试精度,同时,降低对传感器的精度要求,节约成本;

(2)、本发明对于被测件安装在测试台上平面的任意位置,可一次测出被测产品的质心坐标,减少产品吊装次数,降低操作风险,最终实现一次安装可测试出水平面内X轴和Y轴的2个方向的质心数据。

(3)、本发明实现了被测件两方向质心一次性测出,简化了测试过程。

附图说明

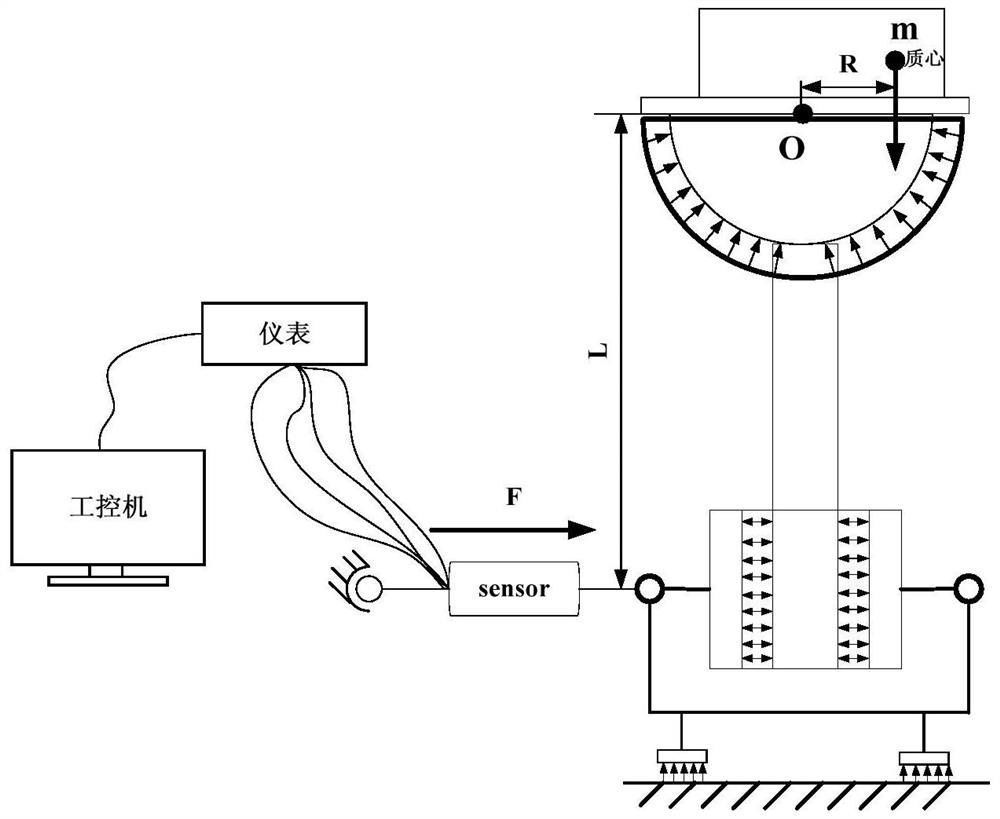

图1为本发明实施例基于静压气浮轴承的全差分力矩测量原理;

图2为本发明实施例4个传感器安装示意图;

图3为本发明实施例当球面气浮轴承上台面加载被测件时,被测件相对于球面气浮轴承中心的偏心产生的偏载力矩对传力框架受力影响分析;

图4本发明实施例当4个传感器拉压力合成后,对被测件质心进行求解原理;

图5本发明实施例当4个传感器拉压力合成后,明确已知条件对被测件质心进行求解实例。

具体实施方式

下面结合实施例对本发明作进一步阐述:

如图1所示,本发明提供了一种基于静压球面气浮轴承的全差分力矩测量装置,该装置包括测试平台、球面气浮轴承、传力筒、圆柱气浮轴承、两轴回转机构、第一拉压力测力传感器、第二拉压力测力传感器、第三拉压力测力传感器、第四拉压力测力传感器、数据采集转换仪表、工控机和气足;

球面气浮轴承分为半球体和球窝两部分,半球体和球窝之间在工作时通入压缩供气,半球体位于球窝内部,底面朝上,用于安装测试平台;

测试平台与水平面平行,用于安装承载被测件;

球面气浮轴承的半球体下部与传力筒一端固定连接,传力筒的另一端穿过球窝与圆柱气浮轴承内圈固定连接,传力筒的中心轴线过球面气浮轴承的球心,圆柱气浮轴承的外圈与两轴回转机构的内圈固定连接,正常工作时,圆柱气浮轴承内外圈之间通入压缩空气;

第一拉压力测力传感器、第二拉压力测力传感器、第三拉压力测力传感器、第四拉压力测力传感器按照全差分对称方式安装布置在两轴回转机构外圈与水平面平行的正方形框架上;两轴回转机构安装在对称布置的气足上;

第一拉压力测力传感器S1与第二拉压力测力传感器S2的一端分别固定安装于正方形框架左侧的边的两个顶点,第一拉压力测力传感器S1与第二拉压力测力传感器S2的另一端固定于左侧基座;

第三拉压力测力传感器S3与第四拉压力测力传感器S4的一端分别固定安装于正方形框架右侧的边的两个顶点,第三拉压力测力传感器S3与第二拉压力测力传感器S4的另一端固定于右侧基座;

当测试平台上加载被测件时,测试平台出现绕球面气浮轴承的球心旋转趋势,传力筒将被测件的偏心力矩转化为横向力传递给圆柱气浮轴承,两轴回转机构确保传感器始终处于水平状态,仅受水平力的作用,同时气足实现两轴回转机构及圆柱气浮轴承的重力抵消;

数据采集转换仪表通过四个采集通道,采集第一拉压力测力传感器、第二拉压力测力传感器、第三拉压力测力传感器、第四拉压力测力传感器测量值发送至工控机;

工控机,基于传感器所在的平面,建立测试平面坐标系,将测试平台空载和加载被测件时第一拉压力测力传感器、第二拉压力测力传感器、第三拉压力测力传感器、第四拉压力测力传感器测量值的变化按照测试平面坐标系的两个坐标轴方向进行力分解,并将两坐标轴分力进行矢量求和,得到X方向的力矩和Y方向的力矩,通过两坐标轴的分力矩,并根据力矩平衡原理,求得被测件质心相对于测试平面坐标系的具体位置,从而求的被测件在测试平面内的质心坐标。

如图2所示,上述装置中,4个拉压力传感器采用全差分式布置方案,使得系统刚度对称一致,并极大抑制传感器受到共模误差,提升系统的测量精度,同时采用对称布置方案,使零件的加工难度进一步降低,从而提高了设备的装配和调试的效率,降低了设备的成本;

当有偏心力矩存在时,测试系统的上台面有有绕气浮球轴承的球心旋转的趋势,传力筒将力传递给圆柱气浮轴承,再通过两轴回转机构传递给拉压力传感器。

所述测试平面坐标系O-XYZ为空间直角坐标系,其中O-XY所在的平面与水平面平行,坐标系原点位于4个传感器安装框架的中心,X轴与框架的一条边垂直,正方向指向第三拉压力测力传感器、第四拉压力测力传感器传感器延长线的交点,Z轴竖直向上,Y轴由右手坐标系确定。

所述第一拉压力测力传感器S1、第二拉压力测力传感器S2、第三拉压力测力传感器S3、第四拉压力测力传感器S4与Y轴方向的夹角的锐角均为θ。

所述第一拉压力测力传感器、第二拉压力测力传感器、第三拉压力测力传感器、第四拉压力测力传感器选型为HBM的TOP-Z30A,最大量程为5000N,受温度影响为每10度精度影响小于等于0.01%。

基于上述测量装置,本发明还提供了一种基于静压球面气浮轴承的全差分力矩测量方法,该方法包括如下步骤:

(1)、建立测试平面坐标系;所述测试平面坐标系如下:O-XYZ为空间直角坐标系,其中O-XY所在的平面与水平面平行,坐标系原点位于4个传感器安装框架的中心,X轴与框架的一条边垂直,正方向指向第三拉压力测力传感器、第四拉压力测力传感器传感器延长线的交点,Z轴竖直向上,Y轴由右手坐标系确定;

(2)、测试空载状态下,采集第一拉压力测力传感器、第二拉压力测力传感器、第三拉压力测力传感器、第四拉压力测力传感器测量值;

由于偏心力矩存在时,测试系统的上台面有旋转的趋势,通过多层精确传力机构,将偏心力矩传递到全差分对称布置的4组拉压力传感器,系统自动读取并记录当前状态下各传感器的测量值。

空载状态为未加任何负载仅被测件质心测试系统本身的状态,该状态下,由于安装、加工等误差的存在,拉压力传感器的测量值不一定相等,更不一定为0,此时系统自动测量并记录4个拉压力传感器的测量值,即为空载状态下由于测试系统的不完全对称性引起的偏心力矩对各拉压力传感器受力的影响值。

(3)、通过测试平台与被测件之间的定位销孔,将被测件安装在测试平台上;测试平台上设有中心定位孔,用于被测件定位。被测件安装面为质心测试系统的上台面,该面为球面气浮轴承的一部分,有偏心力矩存在时,该平面出现绕球面气浮轴承的球心旋转趋势。

(4)、采集加载状态下第一拉压力测力传感器、第二拉压力测力传感器、第三拉压力测力传感器、第四拉压力测力传感器测量值;

(5)、根据步骤(1)中空载状态下四个拉压力传感器的测量值和步骤(3)中加载状态下四个拉压力传感器的测量值,将测试平台空载和加载被测件时第一拉压力测力传感器、第二拉压力测力传感器、第三拉压力测力传感器、第四拉压力测力传感器测量值的变化按照测试平面坐标系的两个坐标轴方向进行力分解,并将两坐标轴分力进行矢量求和,得到X方向的力矩和Y方向的力矩;

如图3所示,4个传感器均安装在两轴回转机构的正方形框架上,框架边长为a,4个传感器S1~S4逆时针分布,安装在坐标平面XOY内,且安装高度一致。其中S1安装于框架左上方的顶点上,S4安装于框架右上方的顶点上,S1与S2安装于框架的同一条边,拉压力测力传感器轴线与Y轴夹角中的锐角均为θ;S3与S4均安装于框架的对侧的另一条边。

本步骤中被测件的精确质量为产品的质量,装置中自动读取并记录该加载状态下4个拉压力传感器的测量值,并根据传感器安装中心与球心距离等固有参数,解算出仅加载被测件时引起的4个传感器数据的变化量,并解算出加载被测件引起的偏心力矩,从而解算出被测件水平面内质心的位置坐标。具体解算过程如下:

1)空载状态下四个传感器受力求解过程如下:

X方向受力:

F

Y方向受力:

F

得出:

F

F

其中

F

F

F

F

F

F

θ为拉压力测力传感器轴线与Y轴夹角中的锐角;

2)加载被测件后四个传感器受力求解过程如下:

X方向受力:

F

Y方向受力:

F

得出:

F

F

其中

F

F

F

F

F

F

θ为拉压力测力传感器轴线与Y轴夹角中的锐角;

3)空载和加载四个传感器的拉压力变化量求解过程如下:

X方向受力:

ΔF

Y方向受力:

ΔF

得出:

ΔF

ΔF

则X方向力矩:

ΔM

则Y方向力矩:

ΔM

其中

△F

△F

△F

△F

△F

△F

θ为拉压力测力传感器轴线与Y轴夹角中的锐角;

△M

△M

L为拉压力传感器轴线所在的面与气浮球轴承的球心之间距离。

因此,所述X方向的分力矩ΔM

ΔM

ΔM

其中,ΔF

(6)、通过两坐标轴的力矩,根据力矩平衡原理,求得被测件质心相对于测试平面坐标系的具体位置,从而求的被测件在测试平面内的质心坐标。

如图4所示,当4个传感器拉压力合成后,被测件质心坐标解算如下

加载的被测件的质量为m,则对球面气浮轴承中心O进行力矩平衡有:

m·g·x=ΔM

m·g·y=ΔM

则有:

其中:

g为重力加速度;

x为被测件质心在4个拉压力传感器所形成平面的中心,在X方向的偏离值;

y为被测件质心在4个拉压力传感器所形成平面的中心,在Y方向的偏离值;

则可得被测产品的质心坐标为

其中,g为重力加速度;m为被测件的质量。

本发明全差分力矩测量装置原理如下:

(1)、本发明采用全差分式传感器布置方案,使得力矩测量装置刚度对称一致,并极大抑制传感器受到共模误差的影响,提升系统的测量精度;

(2)、本发明被测件安装在球面气浮轴承的上台面;

(3)、当有偏心力矩存在时,平台有绕球心旋转的趋势,传力筒将力传递给圆柱气浮轴承,再通过两轴回转机构传递给传感器,同时气足实现两轴回转机构及圆柱气浮轴承的重力抵消;

(4)、本发明两轴回转机构确保传感器始终处于水平状态,仅受水平力的作用,通过力矩平衡原理进行偏心力矩测量,自动解算出产品在平面内的质心坐标。

实施例1

下面以环境温度变化对整个设备测试的精度为例进行说明分析

如图5所示,取S1与S2安装于框架的同一条边,拉压力测力传感器轴线与Y轴夹角中的锐角θ=45°;被测件重量为500kg;拉压力传感器轴线所在的面与气浮球轴承的球心之间距离L取为1m;拉压力传感器选型为HBM的TOP-Z30A,最大量程为5000N;传感器受温度影响为每10度精度影响0.01%;假设环境温度变大或减小3℃。

本实施例中,X方向的分力矩ΔM

针对图所示的4组传感器全差分力矩测量装置,根据上述F

若传感器不对称,或采用更少的传感器,以一个传感器为例进行说明:

环境变化3℃,对传感器的力测量误差

△F=3/10×0.01%×5000=0.15N;

则对500kg被测件引起的力矩误差为:

△M=△F×L=0.15Nm;

则对500kg被测件引起的质心误差为:

△R=△M/(m×g)=0.03mm。

湿度误差、偶次非线性误差等误差与温度误差原理一致,此处不再说明。

故采用全差分力矩测量装置在仅考虑温度误差的影响下,质心测量误差比常规测量方式提高0.03mm,在高精度力矩测量领域的影响还是很大的。

本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

- 一种基于静压球面气浮轴承的全差分力矩测量装置及方法

- 基于气浮轴承的低阻尼滚转力矩测量装置