一种共轴反向双齿盘驱动打结器

文献发布时间:2023-06-19 09:58:59

技术领域

本发明涉及农作物秸秆或牧草收获打捆技术领域,具体涉及一种共轴反向双齿盘驱动打结器。

背景技术

农作物秸秆是农业生产的重要副产品,可作为工业生产原料和牲畜饲料,也可以用于新能源的开发。而农作物秸秆的综合利用率低,大量农作物秸秆被焚烧,污染了环境的同时造成资源浪费。不管是农作物秸秆综合利用还是牧草等饲草料收获打捆,首先要解决的是物料的机械化收集问题,而打结器是方草捆打捆机的核心部件,是一种用绳子打出绳结捆扎物料的集成式自动装置,具有空间结构复杂,制造难度大、装配精度和可靠性要求高的特点。

中国专利201510161254.6发明了一种双齿盘驱动打结器,具有结构合理、便于加工和装配、制造成本低的特点。但是,由于打结器的工作环境集中于田间或牧场,受灰尘、沙尘以及固体异物和机械振动的影响,加速了打结器关键运动副的磨损和薄弱零件疲劳,打结器在使用一定时间后,会出现刀臂脱扣失效和钩子钳咬单股绳等故障,使得打结器的成结率和可靠性下降。

发明内容

针对上述技术问题,本发明的目的是提供一种共轴反向双齿盘驱动打结器,使打结器零件更耐磨损和耐疲劳,拆装、维修和调节更加方便,进一步提高打结器运动精度和可靠性。

本发明的技术方案是:一种共轴反向双齿盘驱动打结器,包括架体Ⅰ、大齿盘、小齿盘、打结器主轴、共轴反向等速驱动机构Ⅱ、刀臂Ⅲ、绕扣钳咬机构Ⅳ、夹绳器Ⅴ和夹绳器驱动机构Ⅵ;所述打结器主轴安装在架体Ⅰ主轴孔内;所述小齿盘与大齿盘同轴分别安装在架体Ⅰ主轴孔的两端;所述小齿盘与共轴反向等速驱动机构Ⅱ连接,所述共轴反向等速驱动机构Ⅱ包括中心驱动外齿轮、内齿轮、第一行星齿轮和第二行星齿轮;所述中心驱动外齿轮与打结器主轴的一端连接,内齿轮与架体Ⅰ主轴孔同轴安装,所述第一行星齿轮和第二行星齿轮空套在小齿盘的凸出轴上,小齿盘同轴空套在中心驱动外齿轮轮毂上,内齿轮、第二行星齿轮、第一行星齿轮和中心驱动外齿轮依次啮合形成啮合传动;所述夹绳器Ⅴ和夹绳器驱动机构Ⅵ安装在架体Ⅰ的一侧,所述刀臂Ⅲ和绕扣钳咬机构Ⅳ安装在架体Ⅰ的另一侧;所述大齿盘与刀臂Ⅲ接触,所述小齿盘与夹绳器驱动机构Ⅵ接触;所述打结器主轴旋转时,小齿盘与大齿盘等速共轴反向转动;小齿盘带动夹绳器驱动机构Ⅵ使夹绳器Ⅴ工作,大齿盘带动绕扣钳咬机构Ⅳ与刀臂Ⅲ工作。

上述方案中,所述架体Ⅰ为分体装配式架体,包括打结器主支架、打结嘴安装架和剖分式主轴孔壳体;所述打结嘴安装架和打结器主支架可拆卸连接,打结嘴安装架上的打结嘴轴孔与打结器主支架上的打结嘴轴孔同轴安装;所述打结器主支架和剖分式主轴孔壳体可拆卸连接。

上述方案中,所述打结器主支架和剖分式主轴孔壳体形成的主轴孔为阶梯状轴孔。

上述方案中,所述刀臂Ⅲ为分体装配式刀臂,包括刀臂本体和脱绳板;所述脱绳板与刀臂本体下部开设键槽,所述脱绳板可拆卸安装在键槽内;所述脱绳板顶面具有脱扣凹槽,与打结嘴弧形底面形成过盈配合。

进一步的,所述脱绳板底面具有螺纹孔,螺栓穿过刀臂本体键槽底部与脱绳板连接;所述脱绳板的底部与键槽之间放置若干垫片。

上述方案中,所述内齿轮、第二行星齿轮、第一行星齿轮和中心驱动外齿轮的齿数比为4: 1:1:2。

上述方案中,所述内齿轮通过连接块安装在打结器主支架上。

上述方案中,所述打结嘴安装架和打结器主支架通过定位销与螺栓固结。

上述方案中,所述打结器主支架和剖分式主轴孔壳体通过螺栓连接。

上述方案中,所述夹绳器Ⅴ包括夹绳盘;所述夹绳盘驱动机构Ⅵ包括螺旋斜齿轮、双头右旋蜗杆和蜗杆轴;所述蜗杆轴的两端分别安装有双头右旋蜗杆和夹绳锥齿轮,所述螺旋斜齿轮与夹绳盘通过夹绳盘轴固接,所述双头右旋蜗杆与螺旋斜齿轮啮合;所述小齿盘的圆周上设置有夹绳驱动不完全锥齿轮,所述夹绳锥齿轮与所述夹绳驱动不完全锥齿轮啮合。与现有技术相比,本发明的有益效果是:

1、本发明所述共轴反向等速驱动机构Ⅱ是行星齿轮系机构,可使小齿盘和大齿盘共轴反向等速转动,从而将夹绳器驱动机构Ⅵ的蜗杆传动设计为右旋蜗杆传动,减小与蜗杆配合的齿轮螺旋角,降低蜗杆轴抗弯强度要求,并减少蜗杆副磨损,进一步提高夹绳器驱动机构Ⅵ传动的可靠性。

2、本发明打结嘴安装架和打结器主支架采用分体铸造,采用定位销和螺栓连接后,打结嘴安装架上的圆柱凸轮可一次性精密成型,无需二次精密加工,降低了制造难度与加工成本。打结嘴安装架的打结嘴轴孔与圆柱凸轮磨损后,便于更换新的打结嘴安装架,具有较高的互换性。

3、本发明打结器主支架和剖分式主轴孔壳体的主轴孔通过螺栓连接合为一个整体阶梯状轴孔,当打结器安装到打捆机上出现零件损坏后,便于将打结器架体从打捆机上拆卸下来进行检修。同时,该轴孔两端可安装不同孔径的轴套与打结器主轴滑动配合,便于在不同的打捆机上使用。

4、本发明分体装配式刀臂Ⅲ设计的优点在于:当脱绳板顶面的脱扣凹槽与打结嘴弧形底面磨损形成间隙后,通过在脱绳板底面与刀臂本体底面的半圆头键槽之间增加或减少垫片来补偿间隙,使其再次贴合,并保持一定接触压力,克服反复敲击刀臂使其贴合可能造成刀臂断裂的缺点。当脱绳板磨损过于严重时,可直接更换脱绳板,而无需更换刀臂,提高了刀臂部分的互换性。而且,刀臂本体与脱绳板采用不同的材料与热处理工艺独立制造,保证刀臂具有合适的抗弯强度和刚度,并且满足脱绳板脱扣耐磨性要求。

附图说明

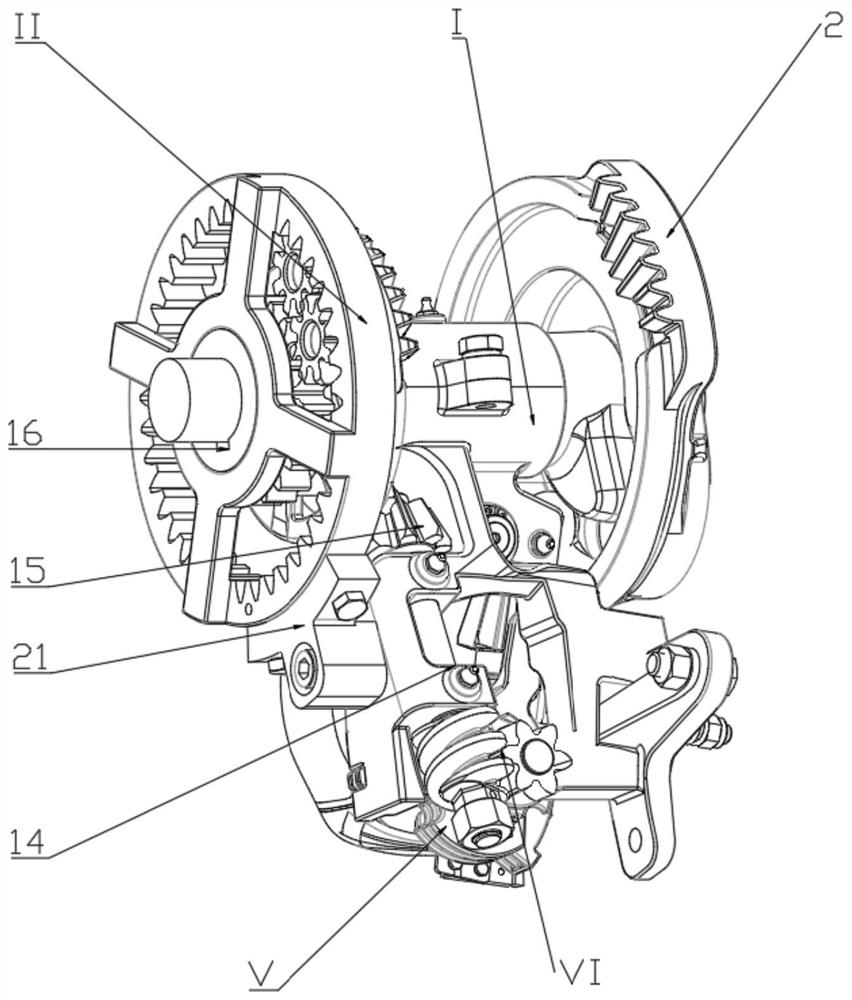

图1为一个实施例的共轴反向双齿盘驱动打结器装配正向轴测图。

图2为一个实施例的共轴反向双齿盘驱动打结器装配反向轴测图。

图3为一个实施例的共轴反向等速驱动机构Ⅱ结构正视图。

图4为一个实施例的共轴反向等速驱动机构Ⅱ的的剖视图。

图5为一个实施例的夹绳器驱动机构Ⅵ结构示意图。

图6为一个实施例的分体装配式架体Ⅰ结构示意图。

图7为一个实施例的打结器主支架结构示意图。

图8为一个实施例的打结嘴安装架结构示意图。

图9为一个实施例的剖分式主轴孔壳体结构示意图。

图10为一个实施例的分体装配式架体Ⅰ轴孔示意图a。

图11为一个实施例的分体装配式架体Ⅰ轴孔示意图b。

图12为一个实施例的分体装配式架体Ⅰ轴孔角度示意图。

图13为一个实施例的分体装配式刀臂Ⅲ结构示意图。

图14为一个实施例的分体装配式刀臂Ⅲ的剖视图。

图中,1.打结器主支架;101.打结器主轴轴孔;102.打结器主支架打结嘴轴孔;103.夹绳盘轴孔;104.蜗杆轴孔;105.定位销轴孔;2.大齿盘;3.小齿盘;4.内齿轮;5.刀臂;6.主轴;7.夹绳盘;8.钩子;9.打结嘴;10.脱绳板;11.打结嘴锥齿轮;12.斜齿轮;13.双头右旋蜗杆;14.蜗杆轴;15.夹绳锥齿轮;16.键槽;17.中心驱动外齿轮;18.第一行星齿轮; 19.第二行星齿轮;20.打结嘴安装架;2001.打结嘴安装架打结嘴轴孔;2002.圆柱凸轮;2003.定位销轴孔;21.连接块;22.剖分式主轴孔壳体;23.定位销。

具体实施方式

下面结合附图具体实施方式对本发明作进一步详细说明,但本发明的保护范围并不限于此。

图1和图2所示为本发明所述共轴反向双齿盘驱动打结器的一个较佳实施方式,所述共轴反向双齿盘驱动打结器包括架体Ⅰ、大齿盘2、小齿盘3、打结器主轴6、共轴反向等速驱动机构Ⅱ、刀臂Ⅲ、绕扣钳咬机构Ⅳ、夹绳器Ⅴ和夹绳器驱动机构Ⅵ。

如图1和图2所示,所述打结器主轴6安装在架体Ⅰ主轴孔内;所述小齿盘3与大齿盘2同轴分别安装在架体Ⅰ主轴孔的两端;所述小齿盘3与共轴反向等速驱动机构Ⅱ连接,所述小齿盘3和共轴反向等速驱动机构Ⅱ形成行星齿轮系机构;所述夹绳器Ⅴ和夹绳器驱动机构Ⅵ安装在架体Ⅰ的一侧,所述刀臂Ⅲ和绕扣钳咬机构Ⅳ安装在架体Ⅰ的另一侧;所述大齿盘2与刀臂Ⅲ接触,所述小齿盘3与夹绳器驱动机构Ⅵ接触;所述打结器主轴6旋转时,小齿盘3与大齿盘2等速共轴反向转动;小齿盘3带动夹绳器驱动机构Ⅵ使夹绳器Ⅴ工作完成夹绳动作,大齿盘2带动绕扣钳咬机构Ⅳ与刀臂Ⅲ工作依次完成绕扣、钩结和脱扣动作。

如图1和图3所示,所述行星齿轮系机构包括小齿盘3及其共轴反向等速驱动机构Ⅱ,共轴反向等速驱动机构Ⅱ包括中心驱动外齿轮17、内齿轮4、第一行星齿轮18和第二行星齿轮19。

如图3和图4所示,所述中心驱动外齿轮17与打结器主轴6的一端连接,内齿轮4与架体Ⅰ主轴孔同轴安装,且通过连接块21固结在打结器主支架1上。第一行星齿轮18和第二行星齿轮19空套在小齿盘3的凸出轴上,小齿盘3同轴空套在中心驱动外齿轮17轮毂上。内齿轮4、第二行星齿轮19、第一行星齿轮18和中心驱动外齿轮17依次啮合形成啮合传动,其齿数比优选为4:1:1:2,充分利用打结器空间的同时,实现等速共轴反向传动。

所述夹绳器驱动机构Ⅵ与夹绳锥齿轮15固接,所述小齿盘3的圆周上设置有夹绳驱动不完全锥齿轮,所述夹绳锥齿轮15与所述夹绳驱动不完全锥齿轮啮合,所述螺旋斜齿轮12通过夹绳盘轴与所述夹绳器固接。

所述小齿盘3与大齿盘2,当打结器主轴6旋转时,在共轴反向等速驱动机构Ⅱ作用下,实现等速共轴反向转动。所述小齿盘3带动夹绳器驱动机构Ⅵ使夹绳器Ⅴ完成夹绳动作,所述大齿盘2带动绕扣钳咬机构Ⅳ与刀臂Ⅲ依次完成绕扣、钩结和脱扣动作。

如图5所示,所述夹绳器Ⅴ包括夹绳盘7;所述夹绳盘驱动机构Ⅵ包括空间72°交错轴蜗杆传动的双头右旋蜗杆13和蜗杆轴14以及螺旋斜齿轮(12),所述夹绳锥齿轮15和所述双头右旋蜗杆13分别固接在蜗杆轴14的两端,所述螺旋斜齿轮12与所述夹绳盘7通过夹绳盘轴固接,所述双头右旋蜗杆13与螺旋斜齿轮12啮合。蜗杆传动设计为右旋蜗杆传动,减小与蜗杆配合的齿轮螺旋角,降低蜗杆轴抗弯强度要求,并减少蜗杆副磨损,提高夹绳器驱动机构Ⅵ传动可靠性。

如图10、11和图12所示,所述架体Ⅰ为分体装配式架体,包括打结器主轴轴孔101、打结器主支架打结嘴轴孔102、夹绳盘轴孔103、蜗杆轴孔104和打结嘴安装架打结嘴轴孔2001,所述夹绳盘驱动机构Ⅵ包括空间72°交错轴蜗杆传动,所述夹绳盘轴孔103轴心线a与蜗杆轴孔104轴心线b之间夹角为72°,蜗杆为双头右旋蜗杆13。为了保证打结器上打结嘴工作精度,打结器主支架打结嘴轴孔102轴心线c与打结嘴安装架打结嘴轴孔2001轴心线 d呈同轴共线布置。

如图7、8和图9所示,所述架体Ⅰ包括打结器主支架1、打结嘴安装架20和剖分式主轴孔壳体22,打结嘴安装架20上设有与轴孔同轴的圆柱凸轮,可使旋转的打结嘴钩子8实现张开和闭合,完成打结钳咬动作。打结嘴安装架20和打结器主支架1通过定位销23与螺栓固结,打结嘴安装架20上的打结嘴轴孔2001与打结器主支架1上的打结嘴轴孔101同轴安装。所述打结嘴9的顶端穿过打结嘴安装架20上的打结嘴轴孔2001和打结器主支架1上的打结嘴轴孔102与打结嘴锥齿轮11固接,钩子8通过销轴铰接在打结嘴9上。所述打结嘴安装架20和打结器主支架1采用分体铸造,利于提高加工精度和降低加工成本,同时提高打结嘴安装架20磨损后的互换便利性。

如图6和图9所示,所述打结器主支架1和剖分式主轴孔壳体22的主轴孔通过螺栓连接合为一个整体阶梯状轴孔,轴孔两端能够安装不同孔径的轴套与打结器主轴6滑动配合,方便打结器架体拆卸检修和在不同的打捆机上使用。

如图13所示,所述刀臂Ⅲ为分体装配式刀臂,包括刀臂本体5和脱绳板10,脱绳板10 与刀臂本体5底面开设的半圆头键槽形成平键连接。脱绳板10顶面具有脱扣凹槽,与打结嘴 9弧形底面形成过盈配合。脱绳板10底面具有螺纹孔,螺栓穿过刀臂本体5半圆头键槽底部与脱绳板10固结。当脱绳板10顶面的脱扣凹槽与打结嘴9弧形底面磨损形成间隙后,通过在脱绳板10底面与刀臂本体5底面的半圆头键槽之间增加或减少垫片来补偿间隙,保证脱扣接触力。

所述刀臂本体5与脱绳板10采用不同的材料与热处理工艺独立制造,保证抗弯强度和刚度的同时兼顾脱扣耐磨性要求,也可提高刀臂本体5的互换性。

当本发明工作时,所述打结器主轴6与所述分体装配式架体Ⅰ主轴轴孔101两端的轴套形成滑动配合,所述打结器主轴6旋转同时带动所述中心驱动外齿轮17和大齿盘2旋转。与此同时,所述中心驱动外齿轮17、第一行星齿轮18、第二行星齿轮19和内齿轮4相互形成啮合传动,因为所述第一行星齿轮18和第二行星齿轮19空套在小齿盘3的凸出轴上,在行星轮系作用下,实现所述小齿盘3和大齿盘2等速共轴反向转动。所述小齿盘3上控制所述夹绳器Ⅴ动作的夹绳驱动不完全锥齿轮与固接在所述蜗杆轴14一端的夹绳从动锥齿轮15啮合,固接在所述蜗杆轴14另一端的所述双头右旋蜗杆13与所述螺旋斜齿轮12啮合,带动所述夹绳盘7转动,完成夹绳动作。同时,所述大齿盘2上不完全锥齿轮与所述打结嘴锥齿轮11啮合,带动所述打结嘴9旋转进行绕绳动作。所述打结嘴安装架20上设有圆柱凸轮2002,所述钩子8在所述圆柱凸轮2002作用下先张开钳咬住捆绳之后再闭合,将捆绳咬在所述钩子 8和所述打结嘴9之间完成钩结动作。所述大齿盘2转动时,控制所述分体装配式刀臂Ⅲ摆动,所述分体装配式刀臂Ⅲ上脱绳板10顶面具有脱扣凹槽,提高增加和减少垫片,使脱绳板 10与打结嘴9弧形底面形成过盈配合,所述分体装配式刀臂Ⅲ摆动将打结嘴9上绳扣强制推脱,最后形成绳结。

本发明所述共轴反向等速驱动机构Ⅱ是行星齿轮系机构,可实现小齿盘3和大齿盘2共轴反向等速转动,同时夹绳器驱动机构Ⅵ为右旋蜗杆传动,降低了蜗杆轴14抗弯强度要求并减少蜗杆副磨损,提高传动可靠性;打结器架体分为打结嘴安装架20、打结器主支架1和剖分式主轴孔壳体22,且分体铸造,打结嘴安装架20上凸轮可一次精密成型,降低了制造难度与加工成本,提高打结嘴互换性;打结器主支架1和剖分式主轴孔壳体22的主轴孔呈阶梯状,通过螺栓连接,便于打结器架体拆卸检修和用于不同打捆机上;打结器刀臂分为刀臂本体和脱绳板10,脱绳板10和刀臂5通过平键连接,通过垫片补偿间隙,保证脱扣接触力和可靠性。本发明具有结构合理、便于加工和装配、制造成本低、成结可靠的特点。

所述实施例为本发明的优选的实施方式,但本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员能够做出的任何显而易见的改进、替换或变型均属于本发明的保护范围。

- 一种共轴反向双齿盘驱动打结器

- 一种同齿向双齿盘驱动打结器和安装该打结器的打捆机