一种光耦合结构及其制备方法

文献发布时间:2023-06-19 10:24:22

技术领域

本发明涉及半导体领域,具体涉及一种光耦合结构及其制备方法。

背景技术

随着各类移动消费类电子产品的迅猛发展,移动消费类电子产品对网络通信的速度、延迟等质量要求越来越高,而光通信技术很好的满足了相应的需求。在硅光和光电集成系统中,为了满足长距离、高带宽、高质量信号传输时候,通常需要采用单模激光传输技术。但是单模激光器模式模斑很小,只有10um以内,因此对准容差要求比多模耦合高的多,只有5um左右,因此通常只能通过有源对准的方式进行对准,即通过点亮激光器芯片,调节光纤的位置,并探测出光纤输出光功率的大小,在光纤输出的功率最大时固定光纤的位置。这种方式设备投入成本高,效率低,良率低,在多通道同时耦合时,就更难对准。

发明内容

本发明要解决的技术问题在于克服现有技术中有源对准、精度低的问题。

为了解决上述技术问题,本发明提供一种光耦合结构,包括:基板;设置于所述基板上的光发射单元,所述光发射单元包括光发射器;设置于所述基板上的复合载板,所述复合载板包括载板本体和透镜层,在所述载板本体的厚度方向上,所述透镜层位于所述载板本体的一侧表面,所述载板本体中具有贯穿载板本体厚度的光纤通孔,所述透镜层位于所述光发射单元和所述载板本体之间。

可选的,所述光纤通孔的数量为若干个,所述透镜层背向所述载板本体的表面具有若干个透镜凸起,所述透镜凸起的位置和所述光纤通孔的位置一一对应;所述光发射单元包括若干个光发射器。

可选的,所述光发射单元发射的光适于直接照射在透镜层表面。

可选的,相邻光纤通孔的中心轴之间的间距为125um~500um;每个所述光纤通孔的孔径为100um~300um;相邻的光发射器的发光面的中心轴之间的间距为125um~500um。

可选的,若干个光纤通孔阵列排布;所述若干个透镜凸起阵列排布。

可选的,还包括:位于所述光发射单元和所述复合载板之间的辅助耦合透镜。

可选的,所述基板包括第一区和与第一区邻接的第二区,所述光发射单元位于所述基板的第一区上;所述复合载板位于所述基板的第二区上;所述光耦合结构还包括:位于所述基板的第一区和所述光发射单元之间的辅助承载板。

可选的,所述基板包括第一区和与第一区邻接的第二区,所述光发射单元位于所述基板的第一区上;所述复合载板位于所述基板的第二区上;所述基板的第一区朝向所述光发射单元一侧的表面高于所述基板的第二区朝向所述复合载板一侧的表面。

可选的,所述光发射器包括:边发射激光器、光电探测器或者波导结构。

本发明还提供一种光耦合结构的制备方法,包括:提供基板和光发射单元;形成复合载板,所述复合载板包括载板本体和透镜层,在所述载板本体的厚度方向上,所述透镜层位于所述载板本体的一侧表面,所述载板本体中具有贯穿载板本体厚度的光纤通孔;将所述光发射单元设置在所述基板上;将所述复合载板设置在所述基板上,所述透镜层位于所述光发射单元和所述载板本体之间。

可选的,形成所述复合载板的方法包括:形成透镜层和载板本体;将所述透镜层和所述载板本体贴合在一起。

可选的,形成所述透镜层的方法包括:提供透明基板;在所述透明基板上形成初始透镜膜;采用纳米压印工艺或者刻蚀工艺图形化所述初始透镜膜,使透明基板和图形化之后的初始透镜膜形成所述透镜层。

可选的,形成所述复合载板的方法包括:提供初始载板;在所述初始载板的表面形成初始透镜膜;采用纳米压印工艺或者刻蚀工艺图形化所述初始透镜膜,使初始透镜膜形成所述透镜层;形成所述透镜层之后,刻蚀所述初始载板,使初始载板形成所述载板本体。

本发明技术方案,具有如下优点:

本发明技术方案提供的光耦合结构,包括设置于所述基板上的光发射单元,所述光发射单元包括光发射器;设置于所述基板上的复合载板,所述复合载板包括载板本体和透镜层,在所述载板本体的厚度方向上,所述透镜层位于所述载板本体的一侧表面,所述载板本体中具有贯穿载板本体厚度的光纤通孔,所述透镜层位于所述光发射单元和所述载板本体之间。所述载板本体中的光纤通孔适于插入光纤并固定光纤,光纤的位置可以在不点亮光发射器的情况下进行进行对准。所述透镜层适于对所述光发射器发出的光聚焦耦合至光纤。由于透镜层设置在所述载板本体的一侧表面且朝向所述光发射单元,所述透镜层和所述载板本体是组装在一起,因此透镜层和所述载板本体之间的位置是固定的,当所述载板本体的位置确定之后,所述透镜层的位置也确定,因此,无需单独调节透镜层的位置,这样不存在透镜层与所述载板本体之间的位置偏差。所述光耦合结构能够实现无源对准、精度高的优点。

进一步,所述光发射单元发射的光适于直接照射在透镜层表面,这样在此情况下,由于光发射单元和所述复合载板之间没有额外的辅助耦合透镜,因此相邻的光纤通孔之间的间距以及相邻的光发射器之间的间距能不受到辅助耦合透镜的尺寸的限制。因此相邻的光纤通孔之间的间距以及相邻的光发射器之间的间距能设置为较小的尺寸,这样使得光耦合结构的集成度提高。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本发明一实施例中光耦合结构的俯视图;

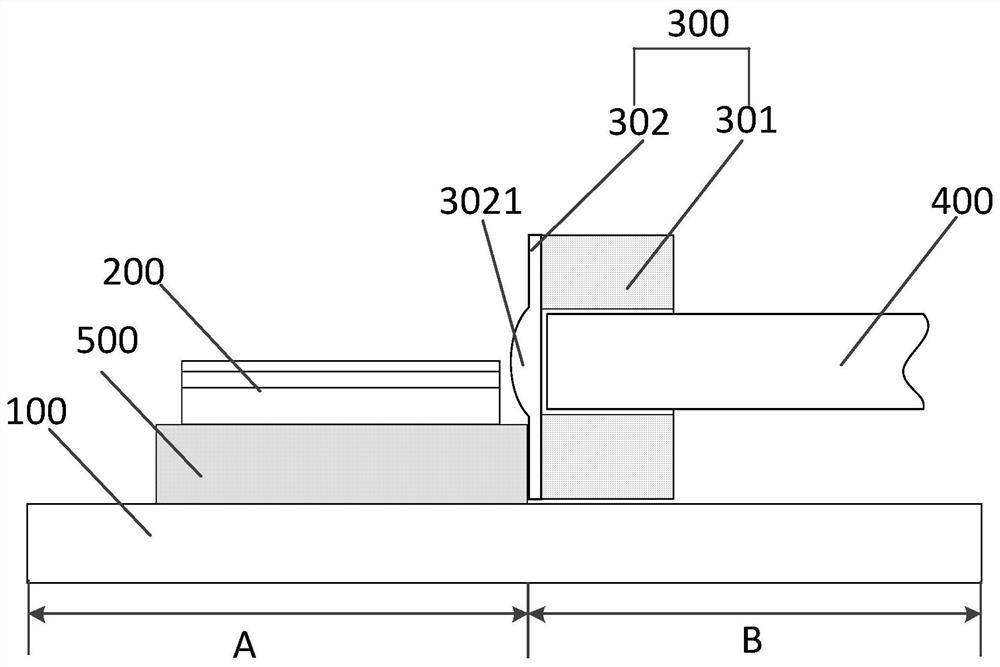

图2为图1中沿切割线M-N的剖面结构示意图;

图3是本发明另一实施例提供的光耦合结构的剖面结构示意图;

图4是本发明又一实施例提供的光耦合结构的剖面结构示意图。

具体实施方式

本发明一实施例提出一种光耦合结构,参考图1和图2,包括:

基板100;

设置于所述基板100上的光发射单元200,所述光发射单元200包括光发射器201;

设置于所述基板100上的复合载板300,所述复合载板300包括载板本体301和透镜层302,在所述载板本体301的厚度方向上,所述透镜层302位于所述载板本体301的一侧表面,所述载板本体301中具有贯穿载板本体301厚度的光纤通孔,所述透镜层302位于所述光发射单元200和所述载板本体301之间。

所述载板本体301中的光纤通孔适于插入光纤400并固定光纤400,光纤400的位置可以在不点亮光发射器201的情况下进行进行对准。所述透镜层302适于对所述光发射器201发出的光进行聚焦耦合至光纤400。由于透镜层302设置在所述载板本体301的一侧表面且朝向所述光发射单元200,所述透镜层302和所述载板本体301是组装在一起,因此透镜层302和所述载板本体301之间的位置是固定的,当所述载板本体301的位置确定之后,所述透镜层302的位置也确定,因此,无需单独调节透镜层302的位置,这样不存在透镜层302与所述载板本体301之间的位置偏差。所述光耦合结构能够实现无源对准、结构简单、精度高的优点。

所述基板100可以是有机基板、金属基板、陶瓷基板、或者有机基板与金属基板复合的基板。所述载板本体301可以为硅载板本体。

在一个具体的实施例中,所述载板本体301的厚度为280微米至320微米,例如为300微米。

所述复合载板300与基板100的组装方式可以采用胶水粘合或焊接。所述复合载板300与基板100的组装之后,所述载板本体301的厚度方向平行于所述基板100表面。所述光发射器201包括:边发射激光器、光电探测器或者波导结构。

本实施例中,以所述光发射器201为边发射激光器为示例进行说明。

本实施例中,所述光纤通孔的数量为若干个。进一步的,若干个光纤通孔阵列排布。

所述透镜层302背向所述载板本体301的表面具有透镜凸起3021,进一步,所述透镜层302背向所述载板本体301的表面具有若干个透镜凸起3021,所述透镜凸起3021的位置和所述光纤通孔的位置一一对应,所述透镜凸起3021的位置和所述光纤通孔的位置一一对应指的是:一个透镜凸起3021的中心轴与一个光纤通孔的中心轴重合。进一步的,所述若干个透镜凸起3021阵列排布。

本实施例中,所述光发射单元200包括若干个光发射器201,当若干个光纤通孔阵列排布,若干个透镜凸起3021阵列排布时,光发射单元200中的若干个光发射器201阵列排布,一个光发射器201发射的光照射至一个透镜凸起3021的位置并耦合至对应的一个光纤400中。

需要说明的是,现有技术中,一般的辅助耦合透镜通过机械加工而成,因此辅助耦合透镜的尺寸一般较大,例如通常辅助耦合透镜的尺寸不小于0.3mm,常见的尺寸为0.5mm至1mm,且相邻的辅助耦合透镜之间还需要放置位置调节单元,位置调节单元适于调节辅助耦合透镜的位置,这样辅助耦合透镜和位置调节单元需要占据较大的空间,容易对相邻的光发射器之间的间距和相邻的光纤通孔之间的间距的减小造成限制。

本实施例中,所述光发射单元200发射的光适于直接照射在透镜层302表面。在此情况下,由于光发射单元200和所述复合载板300之间没有额外的辅助耦合透镜,因此相邻的光纤通孔之间的间距以及相邻的光发射器201之间的间距能不受到辅助耦合透镜的尺寸的限制。因此相邻的光纤通孔之间的间距以及相邻的光发射器201之间的间距能设置为较小的尺寸,这样使得光耦合结构的集成度提高。在一个具体的实施例中,相邻光纤通孔的中心轴之间的间距为125um~500um,如125um、200um、300um、400um或者500um,相邻的光发射器201的发光面的中心轴之间的间距为125um~500um,如125um、200um、300um、400um或者500um,每个所述光纤通孔的孔径为100um~300um,如100um、200um、300um、400um或500um。

本实施例中,所述光发射单元200为光发射芯片,所述光发射单元200中的若干个光发射器201集成在一起,光发射单元200中的相邻的光发射器201之间的间距能够做到较小。例如,相邻的光发射器201之间的间距为125um~500um,如125um、200um、300um、400um或者500um。其次,由于光发射单元200中的若干个光发射器201集成在一起,这样使得光发射单元200中不同的光发射器201之间的位置固定,能够对多个光发射器201的位置进行同步调节。在一个具体的实施例中,所述光发射芯片为激光器芯片,所述光发射器201为单管的边发射激光器,激光器芯片包括若干个单管的边发射激光器。

本实施例中,所述基板100包括第一区A和与第一区A邻接的第二区B,所述光发射单元200位于所述基板100的第一区A上;所述复合载板300位于所述基板100的第二区B上。所述光耦合结构还包括:位于所述基板100的第一区A和所述光发射单元200之间的辅助承载板500。所述辅助承载板500背向所述第一区A的表面高于第二区B朝向所述复合载板300的表面。所述辅助承载板500适于垫高所述光发射单元200的位置,使得光发射器201的发光面的中心轴与所述光纤通孔的中心轴对准。进一步的,所述辅助承载板500的厚度可调,所述辅助承载板500的厚度指的是在垂直于所述基板100表面方向上的尺寸,这样能对所述辅助承载板500背向所述基板100一侧的表面的高度进行微调,进而对光发射器201的发光面的中心轴的位置进行微调,这样当所述光发射器201的发光面的中心轴与所述光纤通孔的中心轴的位置出现对准一定的偏差时,能够及时进行调节,保证光发射器201的发光面的中心轴与所述光纤通孔的中心轴对准。

所述辅助承载板500可以是有机承载板、金属承载板、陶瓷承载板、或者有机承载板与金属承载板复合的承载板。在一个实施例中,辅助承载板500的厚度为450um~550um,例如为500um。所述辅助承载板500的厚度指的是在垂直于基板表面的方向上的尺寸。

所述光发射单元200与所述辅助承载板500组装方式可以采用胶水粘合或焊接。

本发明另一个实施例还提供一种光耦合结构,参考图3,本实施例的光耦合结构与前一实施例的光耦合结构的区别在于:基板100a包括第一区A’和与第一区A’邻接的第二区B’;光发射单元200位于基板100a的第一区A’上;复合载板300位于基板100a的第二区B’上;所述基板100a的第一区A’朝向所述光发射单元200一侧的表面高于所述基板100a的第二区B’朝向所述复合载板300一侧的表面。

本实施例中,第一区A’和第二区B’构成了具有高度差的台阶,这样用以垫高所述光发射单元200的位置,使得光发射器的发光面的中心轴与所述光纤通孔的中心轴对准。

关于本实施例与前一实施例相同的部分,不再详述。

本发明又一个实施例还提供一种光耦合结构,参考图4,本实施例的光耦合结构与图2的光耦合结构的区别在于:光耦合结构还包括:位于光发射单元200和复合载板300之间的辅助耦合透镜600。

所述辅助耦合透镜600用于对光发射单元200发出的光进行耦合,这样辅助耦合透镜600和透镜层302均参与对光发射单元200发出的光的耦合,提高了光的耦合效率。

本实施例中,所述辅助耦合透镜600固定在辅助承载板500上,具体的辅助承载板500中具有固定件,所述固定件中具有容纳槽,部分所述辅助耦合透镜600设置在容纳槽中,所述固定件将适于固定所述辅助耦合透镜600。在此情况下,所述光发射单元200和辅助承载板500的位置是确定的,需要对辅助耦合透镜600的位置额外进行调节。

所述辅助耦合透镜600其材料可以是硅、玻璃或者有机树脂,辅助耦合透镜600可以是球面透镜、非球面透镜或者菲涅尔透镜。

在其他实施例中,辅助耦合透镜位于辅助承载板和复合载板之间,需要对辅助耦合透镜的位置额外进行调节。辅助耦合透镜可以位于第一区上,也可以位于第二区。

需要说明的是,本实施例中,由于设置了辅助耦合透镜,因此相邻的光纤通孔之间的间距以及相邻的光发射器之间的间距会受到辅助耦合透镜的尺寸的限制。

关于本实施例中与图2的光耦合结构相同的内容,不再详述。

本发明又一个实施例还提供一种光耦合结构,本实施例的光耦合结构与图3的光耦合结构的区别在于:光耦合结构还包括:位于光发射单元和复合载板之间的辅助耦合透镜。所述辅助耦合透镜用于对光发射单元发出的光进行耦合,这样辅助耦合透镜和透镜层均参与对光发射单元发出的光的耦合,提高了光的耦合效率。辅助耦合透镜可以位于第一区上,也可以位于第二区上。

需要说明的是,本实施例中,由于设置了辅助耦合透镜,因此相邻的光纤通孔之间的间距以及相邻的光发射器之间的间距会受到辅助耦合透镜的尺寸的限制。

关于本实施例中与图3的光耦合结构相同的内容,不再详述。

相应的,本发明另一实施例还提供一种光耦合结构的制备方法,包括:提供基板和光发射单元;形成复合载板,所述复合载板包括载板本体和透镜层,在所述载板本体的厚度方向上,所述透镜层位于所述载板本体的一侧表面,所述载板本体中具有贯穿载板本体厚度的光纤通孔;将所述光发射单元设置在所述基板上;将所述复合载板设置在所述基板上,所述透镜层位于所述光发射单元和所述载板本体之间。

在一个实施例中,形成所述复合载板的方法包括:形成透镜层和载板本体;将所述透镜层和所述载板本体贴合在一起。形成所述透镜层的方法包括:提供透明基板;在所述透明基板上形成初始透镜膜;采用纳米压印工艺或者刻蚀工艺图形化所述初始透镜膜,使透明基板和图形化之后的初始透镜膜形成所述透镜层。形成所述载板本体的方法包括:提供初始载板;刻蚀所述初始载板,使初始载板形成所述载板本体。需要说明的是,还包括:对所述载板本体进行切割,形成大小合适的载板本体。

在所述透明基板上形成初始透镜膜的工艺包括涂覆工艺。初始透镜膜的材料包括有机树脂。

在另一个实施例中,形成所述复合载板的方法包括:提供初始载板;在所述初始载板的表面形成初始透镜膜;采用纳米压印工艺或者刻蚀工艺图形化所述初始透镜膜,使初始透镜膜形成所述透镜层;形成所述透镜层之后,刻蚀所述初始载板,使初始载板形成所述载板本体。需要说明的是,还包括:对所述载板本体进行切割,形成大小合适的载板本体。

在所述初始载板的表面形成初始透镜膜的工艺包括涂覆工艺。初始透镜膜的材料包括有机树脂。

所述透镜层背向所述载板本体的表面具有透镜凸起,由于所述透镜层采用纳米压印工艺或者刻蚀工艺形成,这样使得透镜凸起之间的间距能够做到较小。由于载板本体中的光纤通孔采用刻蚀工艺形成,因此光纤通孔之间的间距能够做到较小。

在一个实施例中,基板100包括第一区A和与第一区A邻接的第二区B,所述光耦合结构的制备方法还包括:提供辅助承载板500;将辅助承载板500设置在基板100的第一区A上;将光发射单元设置在所述基板上,具体的,将光发射单元设置在所述辅助承载板500上,将所述复合载板设置在所述基板上,将所述复合载板300设置在所述基板100的第二区B上。

在另一个实施例中,基板100a包括第一区A’和与第一区A’邻接的第二区B’;光发射单元200位于基板100a的第一区A’上;复合载板300位于基板100a的第二区B’上;所述基板100a的第一区A’朝向所述光发射单元200一侧的表面高于所述基板100a的第二区B’朝向所述复合载板300一侧的表面。所述基板100a的形成方法包括:提供初始基板;对初始基板的部分区域进行刻蚀,使初始基板形成基板100a。

在一个实施例中,光耦合结构的制备方法还包括:提供辅助耦合透镜600,将所述辅助耦合透镜600设置在所述光发射单元200和所述复合载板300之间。在一个具体的实施例中,当光耦合结构还包括:位于所述基板的第一区和所述光发射单元之间的辅助承载板时,将所述辅助耦合透镜固定在所述辅助承载板上。

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

- 光耦合结构及其制备方法、包括光耦合结构的硅基芯片

- 光耦合结构、系统及光耦合结构的制备方法