一种立体卷铁心退火方法

文献发布时间:2023-06-19 10:25:58

技术领域

本发明涉及钢铁加工技术领域,尤其涉及一种立体卷铁心退火方法。

背景技术

立体卷铁心在原料准备,如取向硅钢带的裁剪,以及卷曲绕制、拼装等工序中,会在剪切部位、弯曲部位等产生残余应力。残余应力降低了取向硅钢的电磁性能,增加了立体卷铁心的空载铁损,为了恢复电磁性能,降低空载铁损,立体卷铁心需要进行退火热处理。

目前,立体卷铁心的退火设备主要是电炉,为了降低退火过程中立体卷铁心内部的温差,降低热应力,退火周期为30-40小时,普遍较长。但是,过长的退火周期,降低了生产效率,增加了电能、保护气体和冷却水的消耗,使得退火成本较高。

发明内容

鉴于上述问题,本发明提出了一种立体卷铁心退火方法,能够有效的缩短立体卷铁心的退火周期,节约能源消耗。

本申请通过一实施例提供如下技术方案:

一种立体卷铁心退火方法,所述方法包括:

立体卷铁心放入退火炉后,对所述退火炉内的气氛调整至工作条件;采用全功率升温将炉温升高至第一温度,并在所述第一温度时保温第一时长;继续升高炉温至第二温度,并基于所述立体卷铁心的直径在所述第二温度时保温第二时长;其中,所述第二时长为基于所述立体卷铁心原有退火工艺的保温时长的基础上延长后确定的时长;将炉温降低至第三温度,并在所述第三温度时保温第三时长;以全功率继续降低炉温,直至所述立体卷铁心出炉。

可选的,所述对所述退火炉内的气氛调整至工作条件,包括:

将所述退火炉内抽真空,并充入氮气至所述退火炉内为正压状态;退火的全程开启所述退火炉内的均温装置。

可选的,所述采用全功率升温将炉温升高至第一温度,包括:

以小于等于5℃/min的升温速度升高所述退火炉的炉温至第一温度。

可选的,所述第一温度为400-450℃。

可选的,所述在所述第一温度时保温第一时长,包括:

基于所述立体卷铁心的直径,在所述第一温度时保温第一时长。

可选的,所述第一时长为tsoak_1=118.65+0.6215×D,其中,D为所述立体卷铁心的直径。

可选的,所述升高炉温至第二温度,包括:

以小于等于1.4℃/min的升温速度升高所述退火炉的炉温至第二温度。

可选的,所述第二温度为815-820℃。

可选的,所述第二时长中延长的时长为80-120min。

可选的,所述炉温降低至第三温度,包括:

基于立体卷铁心直径,确定炉温降温速度;其中,所述降温速度为VT=-4.191+0.01672×D,D为所述立体卷铁心的直径;基于所述降温速度,将炉温降温至第三温度。

本发明实施例提供的技术方案能够实现如下的有益效果:

1、由于本发明实施例的工艺步骤中规定了立体卷铁心退火工艺中炉温的升温速度和降温速度,且明确了在升温和降温过程中通过不同的保温时长,最后能够通过实施上述工艺步骤来缩短时长,且控制立体卷铁心内部温差不超过110℃。因此,通过上述工艺步骤可确定出升温、降温条件下立体卷铁心内部的最大温差,为立体卷铁心内部温差的估计和控制提供了基础。在通过适当降低升温、降温阶段的炉温变化速率,可以降低退火过程中立体卷铁心内部的最大温差,实现在不同要求下的控制过程。

2、通过本发明实施上述确定的立体卷铁心退火方法所对应的退火工艺曲线为炉温曲线。通过该退火工艺曲线,可以快速估计不同规格的立体卷铁心退火工艺曲线,该退火工艺曲线提供了最短的退火周期,提供了立体卷铁心内部的最大温差范围。

3、本发明实施例具有更短的退火周期,可大幅度提高生产效率。由于退火时间的大幅度降低,也降低了退火阶段的电能消耗。

4、本发明采用氮气作为保护气体,并且退火全程炉内充满氮气,提高加热、冷却速率。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。在附图中:

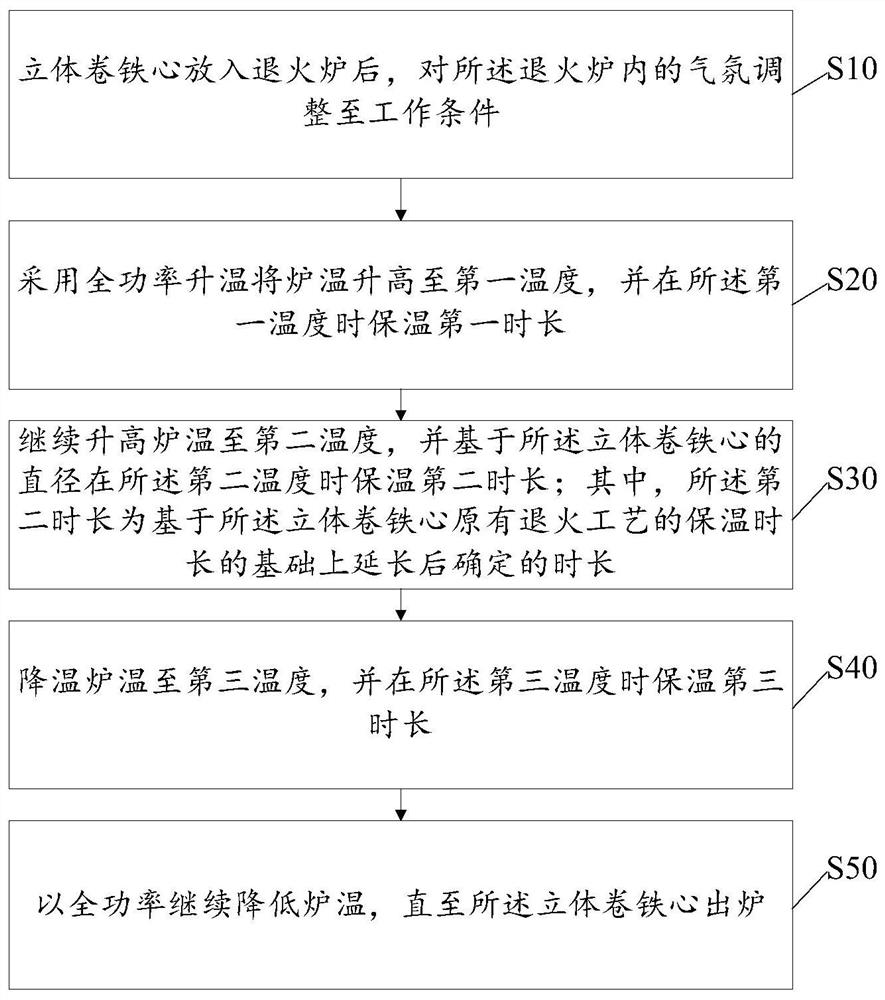

图1示出了本发明实施例中提供的一种立体卷铁心退火方法的流程图;

图2示出了采用本发明方法对200mm芯径的立体卷铁心退火时的时间与温度变化示意图;

图3示出了采用本发明方法对200mm芯径的立体卷铁心退火时的立体卷铁心的温差变化示意图;

图4示出了采用本发明方法时120mm芯径的立体卷铁心的退火时间与温度变化示意图;

图5示出了采用本发明方法对120mm芯径的立体卷铁心退火时的立体卷铁心的温差变化示意图;

图6示出了分别采用本发明方法和传统方法对200mm芯径的立体卷铁心退火时的时间对比示意图。

具体实施方式

下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

请参见图1,示出了本发明实施例提供的一种立体卷铁心退火方法的流程图。所述方法执行过程如下:

步骤S10:立体卷铁心放入退火炉后,对所述退火炉内的气氛调整至工作条件。

在步骤S10中,退火炉为保护气氛退火炉,并且为内热式电加热炉,炉温测点与加热电阻之间的距离应不小于5cm。立体卷铁心装炉之后,将退火炉炉内抽真空,然后充入氮气,并维持炉内气压为微正压。将退火炉内的均温装置保持全程开启状态,均温装置如气体循环装置,高温风扇等;提高炉内对流换热,增加立体卷铁心的加热、冷却速度。

步骤S20:采用全功率升温将炉温升高至第一温度,并在所述第一温度时保温第一时长。

在步骤S20中,通过全功率升温将炉温快速升高至第一温度,该第一温度一般限制为420℃附近,例如可为400℃~450℃之间的任一值。在升温过程中应当避免超过5℃/min,也即升温速度小于等于5℃/min。避免炉温和立体卷铁心的温度相差过大。

保温表示维持炉温不变,在本实施例中为了保证退火过程的有效性,第一温度维持的第一时长可根据立体卷铁心的直径确定。具体的,通过研究发现第一时长确定为t

本实施例中,通过在第一温度保温第一时长,并控制了具体的合理数值范围,可有效的均匀化立体卷铁心的温度。第一温度过高或者过低,或者时间过短,都会增加立体卷铁心内部温差,增加铁芯变形、降低退火效果。

步骤S30:继续升高炉温至第二温度,并基于所述立体卷铁心的直径在所述第二温度时保温第二时长;其中,所述第二时长为基于所述立体卷铁心原有退火工艺的保温时长的基础上延长后确定的时长。

在步骤S30中,在进行升温时,控制温度上升的速度应当小于上一阶段的升温速度,避免在较高温度时使立体卷铁心的温度和炉温相差过大,降低加热速度,保证退火效果。例如,在本实施例中,可以小于等于1.4℃/min的升温速度升高所述退火炉的炉温至第二温度,第二温度为815-820℃。当达到该温度区间时,执行保温操作,第二时长可分为两部分:立体卷铁心原有退火工艺的退火保温时长,以及在原有退火工艺的保温时长上延长的退火保温时长。该延长的保温时长可为100min,并可在该取值附近浮动20min,也延长的保温时长的取值范围为80-120min。例如,当立体卷铁心原有退火工艺的保温时长为180min,在实施本方法时,应将保温时长增加100min,确定保温时长为280min以使立体卷铁心中各部分的温度均达到800℃以上。

步骤S40:降温炉温至第三温度,并在所述第三温度时保温第三时长。

在步骤S40中,第三温度为一中间温度,例如第三温度为560℃或其附近的温度,具体可为520℃~600℃中的任一值。在降温时首先应当按照一定的规律进行降温,本实施例中确定根据铁芯的直径来确定降温速度,保证退火的有效性。降温速度的确定方式具体为:V

步骤S50:以全功率继续降低炉温,直至所述立体卷铁心出炉。

在步骤S50中,由于上述过程完成了保温退火的主要过程,最后以全功率继续降低炉温,直至立体卷铁心出炉即可。

本实施例中还提供了如下示例:

例子一:

如图2所示,图2为立体卷铁心的芯柱直径为200mm时,升温、降温条件下,立体卷铁心芯柱的中心温度、炉温随时间的变化规律。从图2可见,立体卷铁心在800℃以上保温的第二时长为271min,满足退火保温的要求。此时,立体卷铁心最大温差随退火时间的变化规律如图3所示,加热阶段的最大温差为102℃,冷却阶段的最大温差为81℃。

图4为立体卷铁心的芯柱直径为120mm时,升温、降温条件下,立体卷铁心芯柱的中心温度、炉温随时间的变化规律。从图4可见,立体卷铁心在800℃以上的保温的第二时长为287min,满足退火保温的要求。此时,立体卷铁心最大温差随退火时间的变化规律如图5所示,加热阶段的最大温差为98℃,冷却阶段的最大温差为71℃。

进一步的,请参阅图6示出了立体卷铁心的芯柱直径为200mm时,传统退火工艺曲线和本实施例的工艺方法的对比示意图。由图5可见,以立体卷铁心的温度降低到200℃为标准,本发明的退火时间约为1500min,而传统工艺的退火时间约为2700min,采用本发明的工艺可以使得退火时间降低40%以上,提高生产效率。

本实施例中通过上述步骤可实现如下的技术效果:

1、由于本发明实施例的工艺步骤中规定了立体卷铁心退火工艺中炉温的升温速度和降温速度,且明确了在升温和降温过程中通过不同的保温时长,最后能够通过实施上述工艺步骤来缩短时长,且控制立体卷铁心内部温差不超过110℃。因此,通过上述工艺步骤可确定出升温、降温条件下立体卷铁心内部的最大温差,为立体卷铁心内部温差的估计和控制提供了基础。在通过适当降低升温、降温阶段的炉温变化速率,可以降低退火过程中立体卷铁心内部的最大温差,实现在不同要求下的控制过程。

2、通过本发明实施上述确定的立体卷铁心退火方法所对应的退火工艺曲线为炉温曲线。通过该退火工艺曲线,可以快速估计不同规格的立体卷铁心退火工艺曲线,该退火工艺曲线提供了最短的退火周期,提供了立体卷铁心内部的最大温差范围。

3、本发明实施例具有更短的退火周期,可大幅度提高生产效率。由于退火时间的大幅度降低,也降低了退火阶段的电能消耗。

4、本发明采用氮气作为保护气体,并且退火全程炉内充满氮气,提高加热、冷却速率。

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例,以及落入本发明范围的所有变更和修改。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 一种立体卷铁心变压器的铁心退火工艺

- 一种立体卷铁心变压器的退火工艺智能监测方法及系统